Область техники

Настоящее изобретение относится к цельнокерамическому твердооксидному элементу (ТОЭ) и способу его получения.

Уровень техники

Твердооксидные элементы (ТОЭ) главным образом включают элементы, сконструированные для различных вариантов применения, таких как твердооксидные топливные элементы (ТОТЭ) или твердооксидные электролизеры (ТОЭЛ). Ввиду того, что основная структура для указанных элементов одинакова, один и тот же элемент может использоваться, например, как в ТОТЭ, так и в ТОЭЛ. Поскольку в ТОТЭ топливо подается в элемент и преобразуется в энергию, в то время как в ТОЭЛ энергию подводят для получения топлива, эти элементы часто называют «обратимыми» ТОЭ.

Твердооксидные элементы могут иметь различную конструкцию. Типичные конфигурации включают слой электролита, заключенный между двумя электродами («сэндвичевые» структуры). Во время работы элемента, обычно при температурах от примерно 500°C до примерно 1100°C, один из электродов находится в контакте с кислородом воздуха, в то время как другой электрод - с газообразным топливом.

Наиболее распространенные способы изготовления, предложенные в ранее опубликованных работах, относятся к изготовлению отдельных элементов. Обычно используют основу, на которой формируют электродный слой с последующим нанесением слоя электролита. Полученный таким образом полуэлемент высушивают и затем спекают, в некоторых случаях в восстановительной среде. На последнем этапе формируют второй электродных слой, таким образом получая готовый элемент. В качестве альтернативы, один из электродных слоев или слой электролита можно использовать в качестве слоя основы толщиной примерно 300 мкм или более.

Для этого подхода обычно требуется сравнительно толстый слой основы, обеспечивающий механическую прочность полученного элемента, что приводит к увеличению общей толщины отдельных элементов. Было предложено формировать основу из металлов или сплавов металлов, которые менее хрупки, чем керамические материалы, и благодаря этому превосходят их по механической прочности. Однако, к сожалению, было обнаружено, что при использовании металлических материалов возможно отравление катализатора в соседнем электродном слое вследствие диффузии из слоя основы, особенно если в качестве основы используют хром. Кроме того, металлическая основа не подходит для ТОЭ, предназначенных для применения при высокой температуре в диапазоне выше 1000°C.

В том случае если один из электродов также выступает в качестве слоя основы, то, с одной стороны, общая толщина указанного слоя определяет механическую прочность элемента, т.е. указанный слой должен иметь достаточную толщину; с другой стороны, толщина этого слоя влияет на диффузию газа через электродный слой, и поэтому указанный слой должен быть достаточно тонким. Кроме того, чтобы производство элементов было по возможности более рентабельным, количество материалов, используемых в каждом слое, следует сводить к минимуму.

US-A-2004/0166380 (Gorte et al.) относится к пористым электродам для применения в ТОТЭ, причем эти электроды в основном состоят из керамического материала и материала, обладающего электрохимической проводимостью. Эти электроды изготавливают путем импрегнирования пористого керамического материала предшественниками вещества, обладающего электрохимической проводимостью. Особое внимание уделяют получению катода, содержащего пористую керамическую основу и материал, обладающий электрохимической проводимостью, по меньшей мере частично распределенный внутри пористой керамической основы, причем пористая керамическая основа содержит множество пор размером по меньшей мере примерно 0,5 мкм.

В US-A-2004/0018409 (Hui et al.) предложен ТОТЭ, содержащий плотный электролит, размещенный между пористым анодом и пористым катодом. Электролит предпочтительно может представлять собой диоксид циркония, стабилизированный оксидом иттрия. Анод может быть выполнен из титаната стронция, легированного иттрием; титаната стронция, легированного иттрием, и никеля; легированного оксида церия; оксида церия, легированного лантаном, и никеля; или диоксида циркония, стабилизированного оксидом иттрия, и никеля. Катод может быть выполнен из манганита лантана, легированного стронцием, или легированного феррита лантана. ТОТЭ может также содержать «прослойки», расположенные между электродами и электролитом. Указанные прослойки являются плотными слоями, выполняющими функцию барьерного слоя. Прослойки также не содержат каталитических материалов, и поскольку эти слои являются плотными слоями, они не могут выполнять функции электродов.

WO-A-2006/082057 (Larsen) относится к ТОТЭ, содержащему слой электролита, заключенный между двумя электродными слоями, а также металлическую основу для придания механической прочности элементу.

US-A-2004/0101729 (Kearl) относится к ТОТЭ с тонкопленочным электролитом в комбинации с толстопленочным анодом/топливным электродом и толстопленочным катодом/воздушным электродом. Катод предпочтительно содержит такой материал, как серебро или материал со структурой типа перовскита, например манганит лантана-стронция, феррит лантана-стронция, кобальтит лантана-стронция, LaFeO3/LaCoO3, YMnO3, CaMnO3, YfeO3 и их смеси. Элемент также может содержать промежуточные слои между электродами и слоем электролита. Указанные промежуточные слои не содержат каталитических материалов, и поскольку эти слои являются плотными слоями, они не могут выполнять функции электродов.

В WO-A-98/49738 (Wallin et al.) предложена композитная структура кислородсодержащего электрода/электролита для твердотельного электрохимического устройства, содержащая пористый композитный электрод, контактирующий с плотной электролитной мембраной, причем указанный электрод содержит:

(а) пористую структуру, содержащую взаимопроникающие сетчатые структуры из ионпроводящего материала и материала, обладающего электронной проводимостью; и

(б) электрокатализатор, отличный от материала, обладающего электронной проводимостью, распределенный внутри пор пористой структуры.

В WO-A-2007/011894 (Hertz et al.) предложен тонкопленочный композитный материал с частицами нанометрового размера, содержащий тонкопленочный слой, который содержит:

а) электронный проводник; и

б) ионный проводник.

US-A-2003/0082436 (Hong et al.) относится к электроду для ТОТЭ, сенсорного или твердотельного устройства, включающему электрод с покрытием в виде керамической пленки на основе оксида церия, проводящей ионы кислорода. Электролит может представлять собой электролит из YSZ (диоксид циркония, стабилизированный оксидом иттрия), заключенным между электродами из Pt-LSM.

В US-A-5,543,239 (Virkar et al.) предложена усовершенствованная структура электрод/электролит, имеющая развитую трехстороннюю поверхность раздела, для применения в качестве топливного элемента, катализатора или сенсора, причем указанная структура содержит:

а) слой подложки, состоящий из плотного электролитного материала;

б) пористый поверхностный слой из указанного плотного электролитного материала, расположенный поверх плотного электролитного слоя подложки;

в) электрокаталитический материал на поверхности и внутри пористого поверхностного слоя электролита, причем электрокаталитический материал покрывает поверхность пористого электролита сплошным слоем, с образованием развитой трехсторонней границы раздела с присутствующим газом; и

г) указанная структура как целое связана или соединена с пористым анодом.

US-A-2006/0093884 (Seabaugh et al.) относится к керамической многослойной структуре, содержащей электродные слои из частично стабилизированного диоксида циркония, между которыми заключен электролитный слой из полностью стабилизированного диоксида циркония.

В US-A-2008/0038611 (Sprenkle et al.) предложена электролитная мембрана на электродной основе для электрохимического элемента, содержащая:

- по существу сплошной слой керамического ионпроводящего электролита, помещенный на проводящую электродную подложку, причем эта подложка содержит слой активного электрода и слой объемного электрода;

- опорную структуру на поверхности слоя объемного электрода, противоположной электролитному слою, с коэффициентом теплового расширения, примерно равным коэффициенту теплового расширения электролитного слоя.

В ЕР-А-1482584 (Komada et al.) сообщается об электроде для твердооксидного элемента, причем:

- электрод содержит каркас, представляющий собой пористую спеченную конструкцию с трехмерной сетчатой структурой, причем эта пористая спеченная конструкция выполнена из оксидного ионпроводящего материала и/или смешанно-оксидного ионпроводящего материала;

- зерна, состоящие из материала, обладающего электронной проводимостью, и/или смешанно-оксидного ионпроводящего материала, прикреплены на поверхность указанного каркаса; и

- указанные зерна термически закреплены внутри полостей указанной пористой спеченной конструкции в условиях, обеспечивающих заполнение полостей указанными зернами.

В свете недостатков конструкций ТОЭ, известных из уровня техники, по-прежнему существует потребность в усовершенствованных ТОЭ, которые характеризуются долговечностью, хорошей механической прочностью, не имеют недостатков, присущих известным ТОЭ, могут применяться в широком диапазоне температур до 1000°C или выше и имеют в целом длительный срок службы.

Задача настоящего изобретения

Основной задачей, лежащей в основе настоящего изобретения, являлось создание ТОЭ, обладающего повышенной электродной производительностью и длительным сроком службы без ущерба для механической прочности элемента, и обеспечение способа его получения.

Краткое описание изобретения

Вышеуказанная задача решена с помощью цельнокерамического твердооксидного элемента, содержащего анодный слой, катодный слой и электролитный слой, заключенный между анодным слоем и катодным слоем, при этом

электролитный слой содержит легированный диоксид циркония и имеет толщину от 40 до 300 мкм,

анодный и катодный слои оба содержат легированный оксид церия или оба содержат легированный диоксид циркония; и

многослойная структура, образованная анодным слоем, электролитным слоем и катодным слоем, является симметричной структурой.

Решением вышеуказанной проблемы также является способ получения вышеописанного цельнокерамического твердооксидного элемента, включающий этапы:

- обеспечения слоя предшественника первого электрода;

- формирования электролитного слоя поверх указанного слоя предшественника первого электрода;

- формирования слоя предшественника второго электрода поверх электролитного слоя; и

- спекания полученной многослойной структуры.

Предпочтительные варианты реализации описаны в зависимых пунктах формулы изобретения и подробном описании изобретения.

Краткое описание чертежей

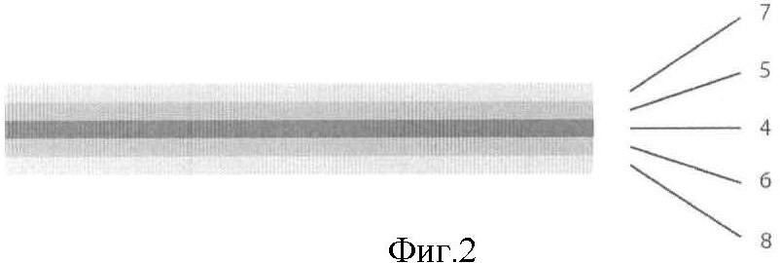

На Фигуре 1 показан ТОЭ согласно настоящему изобретению, содержащий электролитный слой 1, заключенный между двумя электродными слоями 2, 3.

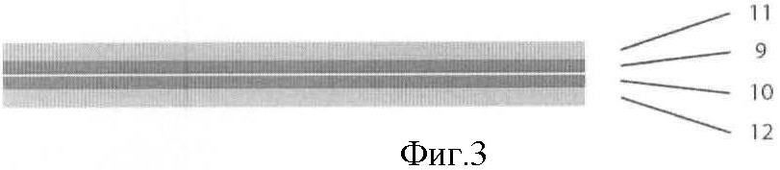

На Фигуре 2 показан ТОЭ согласно настоящему изобретению, содержащий электролитный слой 4, заключенный между электродными слоями 5-8.

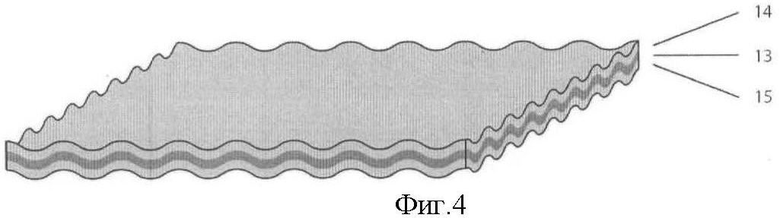

На Фигуре 3 показан еще один вариант реализации ТОЭ согласно настоящему изобретению, содержащий два электролитных слоя 9, 10 и два электродных слоя 11 и 12.

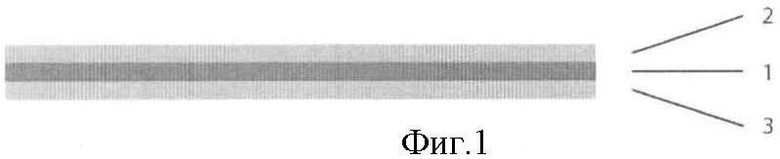

На Фигуре 4 показан ТОЭ согласно настоящему изобретению с рельефной структурой, содержащий электролитный слой 13, заключенный между двумя электродными слоями 14, 15.

Подробное описание изобретения

- ТОЭ согласно изобретению

Согласно настоящему изобретению предложен цельнокерамический твердооксидный элемент, содержащий анодный слой, катодный слой и электролитный слой, заключенный между анодным слоем и катодным слоем, при этом:

электролитный слой содержит легированный диоксид циркония и имеет толщину от 40 до 300 мкм,

анодный и катодный слои оба содержат легированный оксид церия или оба содержат легированный диоксид циркония; и

многослойная структура, образованная анодным слоем, электролитным слоем и катодным слоем, является симметричной структурой.

Твердооксидный элемент согласно настоящему изобретению включает как твердооксидные топливные элементы, так и твердооксидные электролизеры. Понятие «цельнокерамический» в рамках настоящего изобретения относится к ТОЭ, не содержащему металлического слоя или слоя, содержащего металлические компоненты, за исключением каталитического материала. Таким образом, элемент согласно настоящему изобретению не содержит металлической основы или слоев, которые по меньшей мере частично или полностью получены из металлов или сплавов металлов. Преимуществом такого подхода является эффективное устранение отравления электродных слоев и катализатора в них, вызываемое миграцией частиц из металла. Кроме того, элемент подходит для применения в таких условиях эксплуатации, как температуры до примерно 1000°C или, при необходимости, выше. В частности, «цельнокерамический» твердооксидный элемент не содержит металла, за исключением каталитического материала, внесенного путем импрегнирования слоев предшественников электродов после спекания. Вместо этого «цельнокерамический» твердооксидный элемент содержит только неметаллические компоненты, за исключением каталитического материала.

Более конкретно, ТОЭ согласно настоящему изобретению содержит электролитный слой из легированного диоксида циркония, заключенный между двумя пористыми электродными слоями из легированного оксида церия или между двумя пористыми электродными слоями из легированного циркония. Благодаря этой конфигурации легированный диоксид циркония в электролитном слое является исключительно ионным проводником, в то время как легированный оксид церия в слое, образующем катод, обеспечивает лучшую ионную проводимость и меньшую реакционную способность по отношению к материалу катода, чем легированный диоксид циркония. Что касается анода, легированный оксид церия становится смешанным проводником, т.е. проводником и электронов, и ионов, и, таким образом, обеспечивает улучшенные эксплуатационные характеристики анода по сравнению с анодом на основе легированного диоксида циркония. Таким образом, обеспечивается улучшение эксплуатационных характеристик электрода.

В элементе согласно настоящему изобретению многослойная структура, образованная анодным слоем, электролитным слоем и катодным слоем, является симметричной структурой. Понятие «симметричный» в рамках настоящего изобретения означает, что слои (предшественники) анода и катода являются пористыми, и оба слоя одинаковы по содержанию оксида церия и по толщине слоя (предшественника) каждого электрода, так что при помещении между ними электролитного слоя образуется симметричная структура. Это обеспечивает симметричность механических сил, прилагаемых к электролитному слою с обеих сторон при периодическом изменении температуры во время эксплуатации. Кроме того, поскольку тепловоое расширение электродных слоев более сильное, чем тепловое расширение электролитного слоя, заключенного между ними, электролитный слой подвергается сжатию во время охлаждения элемента. Оба эти фактора приводят к выгодной повышенной механической прочности элемента. При применении электродов, содержащих легированный диоксид циркония, коэффициент теплового расширения (КТР) слоев желательно регулировать концентрацией легирующей добавки или использованием подходящей легирующей добавки для обеспечения большей величины КТР электродов по сравнению с КТР электролитного слоя.

Конечно, готовый катодный и анодный слои различаются по использованному в них катализатору, который, однако, не влияет на симметричный характер элемента, что очевидно для специалиста в данной области техники. Более конкретно, наличие разных катализаторов не оказывает влияния на толщину слоя, пористость или содержание оксида церия в каждом слое.

При упоминании "слоев предшественников электродов" в контексте настоящего изобретения имеют в виду электродные слои в процессе получения элемента - после спекания, но до импрегнирования каталитическим материалом, как будет описано ниже в связи со способом согласно настоящему изобретению. До импрегнирования каталитическим материалом, что является предпочтительным вариантом реализации, электродные слои одинаковы по содержанию оксида церия или диоксида циркония и по толщине, как описано выше. Они образуют конечные электродные слои, т.е. катодный слой и анодный слой, за счет выбора соответствующих каталитических материалов и импрегнирования слоев ими, что определяет функцию электродного слоя.

Таким образом, понятие «симметричный» в контексте настоящего изобретения относится к элементу, содержащему анодный слой и катодный слой, которые одинаковы по содержанию оксида церия или диоксида циркония и по толщине и различаются только в отношении используемого катализатора.

Как можно видеть на Фигуре 1, электродные слои могут быть выполнены в виде отдельных слоев 2 и 3. Однако, как можно видеть на Фигуре 2, электродные слои, т.е. анодный слой и катодный слой, также могут быть выполнены в виде многослойной структуры, содержащей одно и то же количество слоев с каждой стороны. Как показано на Фигуре 2, каждый электрод включает два слоя 5, 7 и 6, 8. Каждый электрод, если это необходимо, разумеется, может содержать более двух слоев без нарушения симметрии многослойной структуры согласно описанию выше.

- Электролитный слой

Толщина электролитного слоя, содержащего легированный диоксид циркония, составляет от 40 до 300 мкм, предпочтительно от 50 до 280 мкм в сухом состоянии. Более предпочтительна толщина до 200, еще более предпочтительна - до 250 мкм, и еще более предпочтительна до 150 мкм. Толщина зависит от предполагаемой температуры эксплуатации и требований к ионной проводимости и механической прочности при применении элемента впоследствии. В противоположность ТОЭ, известным из уровня техники, в которых электролитный слой должен был быть как можно тоньше, электролитный слой в ТОЭ согласно настоящему изобретению может быть сравнительно толстым, т.е. до 300 мкм, таким образом допуская возможность применения более тонких электродных слоев без ухудшения механической прочности.

В еще одном предпочтительном варианте реализации изобретения электролитный слой тонкого обратимого твердооксидного топливного элемента является многослойной структурой, содержащей по меньшей мере два слоя, обозначенные как слои 9 и 10 на Фигуре 3. Общая толщина указанной многослойной структуры по-прежнему находится в вышеуказанном диапазоне.

- Электродные слои

Толщина электродных слоев, т.е. слоя анода и слоя катода, содержащих легированный оксид церия, предпочтительно составляет 150 мкм или менее в сухом состоянии, более предпочтительно - 100 мкм или менее, и еще более предпочтительно - 50 мкм или менее. Поскольку электролитный слой в ряде случаев обеспечивает механическую прочность, электродные слои могут быть сравнительно тонкими. Более того, предпочтительными являются электродные слои толщиной по меньшей мере 1 мкм, более предпочтительно - 10 мкм, и наиболее предпочтительно - 20 мкм. Поскольку для элемента характерна симметричность, толщина анодного слоя и катодного слоя, разумеется, одинакова согласно вышеприведенному определению.

Слои предшественников электродов до импрегнирования катализатором предпочтительно обладают пористостью примерно от 20 до 80%, более предпочтительно - от 30 до 70%, и еще более предпочтительно - от 40 до 60% согласно определению с помощью ртутной порометрии.

В более предпочтительном варианте реализации слои предшественников электродов содержат по два различных слоя каждый, как показано на Фигуре 2. Слои предшественников электродов могут содержать более чем по два слоя каждый, при условии сохранения общей симметрии структуры элемента.

Поскольку структура готового элемента является симметричной, при том что электролитный слой размещен между электродными слоями, согласно описанию выше, то электролитный слой, обладающий более низким КТР по сравнению с контактирующими с ним электродными слоями, будет подвергаться сжатию при охлаждении. Вследствие этого элемент характеризуется повышенной прочностью, что приводит к увеличению срока эксплуатации элемента.

Согласно другому предпочтительному варианту реализации структуру полученного элемента перед спеканием подвергают профилированию с получением рельефной структуры. Рельефные структуры включают пластинчатую структуру или структуру типа лотка для яиц, как показано на Фигуре 4. Рельеф при желании можно использовать для обеспечения доступа газа в элемент при его последующем применении. В случае его наличия, указанный рельеф вносит вклад в общую жесткость и прочность элемента при эксплуатации. Кроме того, профилирование элемента также увеличивает показатель мощность/объем батареи элементов, что является большим преимуществом при некоторых вариантах применения. Способы профилирования структуры элемента хорошо известны специалисту в данной области техники.

Если в электродных слоях присутствует катализатор, то для импрегнирования слоя предшественника электрода, который будет функционировать как катодный слой, предпочтительно катализатор или его предшественник выбирают из группы, состоящей из манганитов, ферритов, кобальтитов и никелятов или их смесей. (La1-xSrx)sMnO3-δ и (А1-xBx)sFe1-yCoyO3-δ, где А=La, Gd, Y, Sm, Ln или их смеси, В=Ва, Sr, Са или их смеси, a Ln = лантаноиды. Примеры включают манганат лантана-стронция, оксид лантаноида-стронция-железа-кобальта, (La1-xSrx)MnO3-δ, (Ln1-xSrx)MnO3-δ, (La1-xSrx)Fe1-yCOyO3-δ, (Ln1-xSrx)Fe1-yCOyO3-δ, (Y1-xCax)Fe1-yCOyO3-δ, (Gd1-xSrx)Fe1-yCOyO3-δ, (Gd1-xCax)Fe1-yCOyO3-δ, или их смеси. В этой формуле х равен от приблизительно 0 до 1, более предпочтительно - от приблизительно 0.1 до 0.5, и наиболее предпочтительно - от 0.2 до 0.4. y равен от приблизительно 0 до 1, более предпочтительно - от приблизительно 0.1 до 0.5, и наиболее предпочтительно - от 0.2 до 0.3. δ предпочтительно равен от 0.7 до 1.

Кроме того, при желании, слой предшественника электрода, призванного выполнять функцию катода, может быть импрегнирован такими электролитными материалами, как легированный диоксид циркония или легированный оксид церия, по отдельности или в комбинации с любыми вышеупомянутыми материалами.

Если в электродных слоях присутствует катализатор, то для импрегнирования слоя предшественника электрода, который будет функционировать как анодный слой, также предпочтительно катализатор или его предшественник выбирают из группы, состоящей из сплавов Ni, FexNi1-x и смеси Ni и легированных оксида церия/диоксида циркония или смеси Cu и Cu совместно с легированным диоксидом циркония/оксидом церия. В качестве альтернативы, можно использовать MasTi1-xMbxO3-δ, Ма=Ва, Sr, Са; Mb=V, Mb, Та, Мо, W, Th, U; 0≤s≤0.5; или LnCr1-xMxO3-δ, М=Т, V, Mn, Nb, Мо, W, Th, U. В этой формуле x равен от приблизительно 0 до 1, более предпочтительно - от приблизительно 0.1 до 0.5, и наиболее предпочтительно - от 0.2 до 0.3.

Кроме того, при желании, анодный слой может быть импрегнирован такими электрокаталитически активными электролитными материалами, как легированный оксид церия, по отдельности или в комбинации с любыми вышеупомянутыми материалами.

- Необязательный барьерный слой

В еще одном предпочтительном варианте реализации слой предшественника электрода, призванного выполнять функцию катода, импрегнируют барьерным материалом. За счет барьерного материала, осаждаемого на поверхности слоя предшественника электрода и электролитного слоя за счет импрегнирования через слой предшественника катода, обеспечивают эффективное предотвращение поверхностного взаимодействия между материалом катода и материалом электролита при повышенных температурах, например во время работы элемента. Это устраняет нежелательные взаимодействия между материалами катода и электролита, в частности между оксидами La и/или Sr в катодном слое и ZrO2 в слое предшественника электрода и электролитном слое, которые в противном случае могли бы привести к образованию электроизолирующих промежуточных слоев в элементе и, таким образом, снизить его электрохимическую активность.

Предпочтительно барьерный материал содержит оксид церия, более предпочтительно - легированный оксид церия, например (Ce0.9Gd0.1)O2-δ (т.е. CGO10) или (Ce0.9Sm0.1)O2-δ(т.e. CSO10).

Исходный раствор или суспензия барьерного материала предпочтительно представляет собой нитратный раствор легированного оксида церия, например нитратный раствор оксида церия, легированного Gd((Ce0.9Gd0.1)O2-δ), или коллоидную суспензию частиц легированного оксида церия со средним диаметром частиц от 2 до 100 нм, предпочтительно от 30 до 100 нм, более предпочтительно от 30 до 80 нм.

- Способ согласно изобретению

В настоящем изобретении, кроме того, предложен способ получения вышеописанного цельнокерамического твердооксидного элемента, включающий этапы:

- обеспечения первого слоя предшественника электрода;

- формирования электролитного слоя поверх первого слоя предшественника электрода;

- формирование второго слоя предшественника электрода поверх электролитного слоя; и

- спекание полученной многослойной структуры.

Элемент может быть получен с помощью стандартных приемов обработки керамики, а также современной коллоидной и химической обработки, известных специалистам в данной области техники. Предпочтительно температура спекания находится в диапазоне от 1000 до 1300°C.

Предпочтительно этот способ также включает этап импрегнирования слоев предшественников электродов вышеупомянутыми электрохимически активными материалами.

- Необязательный барьерный слой

В еще одном предпочтительном варианте реализации слой предшественника катода импрегнируют барьерным материалом до импрегнирования каталитическим материалом. Как указано выше, за счет барьерного материала, осаждаемого на поверхность слоя предшественника электрода и электролитного слоя путем импрегнирования через слой предшественника катода, обеспечивают предотвращение поверхностного взаимодействия между материалами воздушного электрода (катода) и материалом электролита. Этот подход имеет преимущество за счет устранения нежелательных взаимодействий между материалами катода и электролита, в частности между оксидами La и/или Sr в катодном слое и ZrO2 в электролите, которые имеют склонность к взаимодействию и формированию электроизолирующих промежуточных слоев в элементе и, таким образом, снижению его электрохимической активности.

Предпочтительно барьерный материал содержит оксид церия, более предпочтительно - легированный оксид церия, например (Ce0.9Gd0.1)O2-δ (т.е. CGO10) или (Ce0.9Sm0.1)O2-δ (т.е. CSO10).

Еще более предпочтителен этап импрегнирования по меньшей мере слоя предшественника катода исходным раствором или суспензией барьерного материала с последующим проведением термической обработки. После этого электроды импрегнируют катализатором или предшественником катализатора, как указано выше.

- Преимущества

Цельнокерамический твердооксидный элемент согласно настоящему изобретению включает комбинацию электролита на основе диоксида циркония и слоев (предшественников) электродов на основе оксида церия или диоксида циркония, что обеспечивает:

- Улучшенные эксплуатационные характеристики электродов благодаря замещению диоксида циркония в электродах на оксид церия;

- Пригодность элемента к применению в широком диапазоне температур, т.е. 500-1100°C;

- Долговечность цельнокерамических элементов без необходимости в дополнительном слое основы, в частности металлическом слое основы;

- В процессе получения элемента требуется только один этап спекания, что делает производство более рентабельным;

- Импрегнирование электродов после спекания элемента, что обеспечивает развитую микроструктуру и, следовательно, высокие эксплуатационные характеристики;

- Электролит на основе диоксида циркония подвергается действию сил сжатия с обеих сторон вследствие более высокого коэффициента теплового расширения оксида церия по сравнению с диоксидом циркония, или вследствие более высокого коэффициента теплового расширения электродных слоев из легированного диоксида циркония по сравнению с электролитным слоем из диоксида циркония, в результате чего увеличивается механическая прочность элемента;

- Элементы имеют повышенный срок эксплуатации.

Настоящее изобретение будет описано с использованием следующих примеров. Подразумевается, однако, что изобретение не ограничивается ими.

Примеры

Пример 1:

- Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола порошков на шаровой мельнице с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия включает порошок Ce0.9Gd0.1O2 (CGO10), смешанный с 10 об.% графитового порообразователя. Толщина до спекания составляла примерно 40 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор приблизительно 2-3 мкм.

Слой 2: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина спеченного электролита составляла примерно 25 мкм. Плотность спеченного слоя составляла >96% от теоретической.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой (1), заключенный между двумя слоями предшественников электродов (2, 3) согласно Фигуре 1. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке и в один проход. Полученная структура являлась симметричной, как показано на Фигуре 1.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью от 12×12 до 30×30 см2.

Четвертый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(Со0.2Fe0.8)O3-δ.

На шестом этапе импрегнировали анод. Перед импрегнированием анода элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 2:

- Получение ТОЭ

Элемент получали согласно вышеизложенному для Примера 1, за исключением импрегнирования катода на пятом этапе. Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.6Sr0.4)0.97(Со0.2Fe0.8)О3-δ и (Ce0.9Gd0.1)O2-δ (CGO10). Импрегнирование осуществляли пять раз с промежуточными этапами нагревания.

Полученный элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 3:

- Получение ТОЭ

Получение осуществляли согласно описанию в Примере 1 с первого по четвертый этапы.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны полимерным герметиком. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.75Sr0.25)Mn1.05O3-δ и (CGO10). Импрегнирование осуществляли четыре раза с промежуточными этапами высушивания между каждыми этапами импрегнирования.

Получение элемента завершали согласно описанию в Примере 1. Полученный элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 4:

- Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия была приготовлена на основе порошка (Ce0.9Gd0.1)O2-δ с использованием угля в качестве порообразователя. Толщина до спекания составляла примерно 40 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор в диапазоне 1-2 мкм.

Слой 2: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина пленки до спекания составляла примерно 12 мкм. Плотность спеченного слоя составляла >96% от теоретической.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой (1), заключенный между двумя слоями предшественников электродов (2, 3) согласно Фиг.1. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке в один проход.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью от 12×12 до 30×30 см2.

Четвертый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1150°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катодного барьерного слоя. После спекания слой предшественника катода двукратно импрегнировали нитратным раствором оксида церия, легированного гадолинием (Gd0.1Ce0.9)O2-δ (барьерный материал). После импрегнирования образец подвергали термической обработке в течение 1 часа при 400°C.

Шестой этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr и Со. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Конечный состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97CoO3-δ.

На седьмом этапе импрегнировали анод. Перед импрегнированием анода элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 5:

Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия была приготовлена на основе порошка (Ce0.85Gd0.15)O2-δ (CGO15), смешанного с 10% РММА наполнителем. Толщина после спекания составляла примерно 25 мкм. Пористость слоя после спекания составляла примерно 60% при среднем размере пор в диапазоне 1-3 мкм.

Слой 2: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина электролита после спекания составляла примерно 150 мкм. Плотность спеченного слоя составляла >96% от теоретической.

Получение элемента завершали согласно описанию в Примере 3. Полученный таким образом элемент имел толщину примерно 200 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 6:

- Получение ТОЭ с многослойными электродами

Первый этап включал пленочное литье трех слоев; двух слоев предшественников электродов, содержащих оксид церия (слои 1 и 2) и одного электролитного слоя (слой 3). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки. Относительные коэффициенты теплового расширения (КТР) слоев составляли ряд КТРслоя3<КТРслоя1≤КТРслоя2.

Слой 1: суспензия содержала (Ce0.9Gd0.1)O2-δ. В качестве порообразователя использовали 15 об.% графит. Толщина после спекания составляла примерно 30 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор в диапазоне 2-5 мкм.

Слой 2: суспензия содержала (Ce0.9Gd0.1)O2-δ. В качестве порообразователя использовали 10 об.% графит. Толщина пленки после спекания составляла примерно 25 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор в диапазоне 1-3 мкм.

Слой 3: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина пленки после спекания составляла примерно 50 мкм. Плотность слоя после спекания составляла >96% от теоретической.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой, заключенный между двумя слоями предшественников электродов с каждой стороны в порядке Слой 1 - Слой 2 - Слой 3 - Слой 2 - Слой 1. Эта слоистая структура соответствовала слоям 4-8 на Фиг.2. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке в один проход.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая заготовки площадью примерно 600 см2.

Получение элемента завершали согласно описанию в Примере 1. Полученный таким образом элемент имел толщину примерно 160 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 7:

Получение тонкого ТОЭ с многослойным электролитом

Первый этап включал пленочное литье трех слоев; одного слоя предшественника электрода, содержащего оксид церия (слой 1), и двух электролитных слоев (слои 2 и 3). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки. Относительные коэффициенты теплового расширения (КТР) слоев составляли ряд КТРслоя3<КТРслоя1≤КТРслоя2.

Слой 1: слой предшественника электрода. Суспензия на основе (Ce0.9Gd0.1)O2-δ. В качестве порообразователя использовали 10 об.% графит. Толщина пленки после спекания составляла примерно 50 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор в диапазоне 1-3 мкм.

Слой 2: электролитный слой. Суспензия на основе (Ce0.9Gd0.1)O2-δ. Толщина пленки после спекания составляла примерно 10 мкм. Пористость слоя после спекания составляла примерно 96%.

Слой 3: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина пленки после спекания составляла примерно 5 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой, заключенный между слоями предшественников электродов с каждой стороны в порядке Слой 1 - Слой 2 - Слой 3 - Слой 2 - Слой 1. Соединение осуществляли путем полугорячего прессования при 120°C.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая заготовки площадью примерно 600 см2.

Четвертый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катода попутно с электролитным слоем (слой 3). Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(Со0.2Fe0.8)О3-δ.

На шестом этапе импрегнировали анод. Перед импрегнированием анода элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 125 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 8: Получение ТОЭ с многослойным электролитом

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия включала Ce0.9Gd0.1O2. Толщина после спекания составляла примерно 30 мкм. Пористость слоя после спекания составляла примерно 30% при среднем размере пор в диапазоне 1-2 мкм.

Слой 2: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина пленки после спекания составляла примерно 15 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей два электролитных слоя (9, 10), заключенные между двумя слоями предшественников электродов (11, 12) согласно Фиг.3. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке в один проход.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью от 12×12 до 30×30 см2.

Четвертый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов перед охлаждением до комнатной температуры.

Пятый этап - импрегнирование катодного барьерного слоя. После спекания слой предшественника катода двукратно импрегнировали нитратным раствором оксида церия, легированного гадолинием (Gd0.1Ce0.9)O2-δ (барьерный материал). После импрегнирования образец подвергали термической обработке в течение 1 часа при 400°C.

Шестой этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли пять раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(Со0.2Fe0.8)О3-δ.

На седьмом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода резиновой прокладкой. Пористую структуру импрегнировали под вакуумом нитратным раствором Cu, Ni, Се и Gd. Импрегнирование выполняли шесть раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 4 об.% Cu, 38 об.% Ni и 58 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 90 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 9:

- Получение ТОЭ с рельефной профилированной структурой

Этапы один и два осуществляли согласно описанию в Примере 1.

На третьем этапе соединенные пленки разрезали на заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью до 40×40 см2.

На четвертом этапе соединенным структурам прессованием придавали рельефную профилированную структуру типа лотка для яиц, электролитный слой (13) и два слоя предшественников электродов (14, 15) соответствовали Фиг.4.

Пятый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Шестой этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(Co0.2Fe0.8)O3-δ.

На седьмом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода резиновой прокладкой. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли семь раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 50 об.% Ni и 50 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный элемент был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 10:

- Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия включала предварительно термообработанный Ce0.9Gd0.1O2 и 10 об.% уголь в качестве порообразователя. Толщина после спекания составляла примерно 20 мкм. Пористость слоя после спекания составляла примерно 50% при размере пор в диапазоне примерно 2 мкм.

Слой 2: суспензия на основе порошка YSZ. Толщина пленки после спекания составляла примерно 75 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Этапы со второго по четвертый осуществляли согласно описанию в Примере 1.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.75Sr0.25)Mn1.05О3-δ и (Ce0.9Gd0.1)O2-δ (CGO10) (соотношение объемов 2:1). Импрегнирование выполняли четыре раза с промежуточным этапом нагревания.

На шестом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода резиновой прокладкой. Пористую структуру импрегнировали под вакуумом коллоидной суспензией NiO и Ce0.9Gd0.1O2. Импрегнирование выполняли пять раз с промежуточным высушиванием между каждыми этапами импрегнирования. Соотношение объемов NiO:CGO составляло 1:2.

Полученная мембрана имела толщину примерно 100 мкм и была готова к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 11

- Получение ТОЭ

Первый этап включал совместное литье трехслойной структуры (слои 1 и 3 - слои предшественников электродов, а слой 2 - электролитный слой) с промежуточным высушиванием после отливки каждого слоя. Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем, как описано ниже, и затем высушивали отливку.

Суспензия 1, слои 1 и 3: суспензия включала предварительно термообработанный (Ce0.9Gd0.1)O2-δ и 10 об.% уголь в качестве порообразователя. Толщина после спекания составляла примерно 40 мкм. Пористость слоя после спекания составляла примерно 50% при размере пор в диапазоне примерно 2 мкм.

Суспензия 2, слой 2: суспензия на основе легированного диоксида циркония. Толщина пленки после спекания составляла примерно 100 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Слой 1 заливали на полимерную пленку. После высушивания заливали слой 2 непосредственно на слой 1, и после следующего высушивания заливали слой 3 (суспензия 1) непосредственно на двуслойную структуру, содержащую слой 1 на слое 2.

На втором этапе совместно отлитые пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью в диапазоне 200-500 см2.

Третий этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1150°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.75Sr0.25)Mn1.05O2-δ и (Ce0.9Gd0.1)O2-δ (CGO10) (соотношение объемов 2:1). Импрегнирование выполняли четыре раза с промежуточным этапом нагревания.

На шестом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения импрегнированных нитратов. Итоговый состав импрегнированной анодной части - 50 об.% Ni и 50 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученная мембрана имела толщину примерно 180 мкм и была готова к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 12

- Получение ТОЭ

Первый этап включал совместное литье трехслойной структуры (слои 1 и 3 - слои предшественников электродов, а слой 2 - электролитный слой) без промежуточного высушивания. Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем, как описано ниже, и затем высушивали отливку.

Суспензия 1, слои 1 и 3: суспензия включала предварительно термообработанный (Ce0.9Gd0.1)O2-δ и 10 об.% уголь в качестве порообразователя. Толщина после спекания составляла примерно 50 мкм. Пористость слоя после спекания составляла примерно 50% при размере пор в диапазоне примерно 2 мкм.

Суспензия 2, слой 2: суспензия на основе легированного диоксида циркония. Толщина пленки после спекания составляла примерно 200 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

На полимерной пленке последовательно располагали три ракельных устройства и заливали три слоя непосредственно поверх друг друга. Слой 1 (суспензия 1) - слой 2 (суспензия 2) и слой 3 (суспензия 1).

На втором этапе совместно отлитые пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью в диапазоне 200-500 см2.

Третий этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1150°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.75Sr0.25)Mn0.05O3-δ и (Ce0.9Gd0.1)O2-δ (CGO10) (соотношение объемов 2:1). Импрегнирование выполняли четыре раза с промежуточным этапом нагревания.

На шестом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения импрегнированных нитратов. Итоговый состав импрегнированной анодной части - 50 об.% Ni и 50 об.% (Ceo0.9Gd0.1)O2-δ (после восстановления NiO).

Полученная мембрана имела толщину примерно 300 мкм и была готова к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 13:

- Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия включала порошок Zr0.88Y0.12O2-δ, смешанный с 10 об.% графитовым порообразователем. Толщина до спекания составляла примерно 40 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор примерно 2-3 мкм.

Слой 2: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина электролита после спекания составляла примерно 25 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой (1), заключенный между двумя слоями предшественников электродов (2, 3) согласно Фигуре 1. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке в один проход. Полученная структура являлась симметричной, как показано на Фигуре 1.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью от 12×12 до 30×30 см2.

Четвертый этап - спекание слоистой пластины. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°С при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

На пятом этапе импрегнировали катод. Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(СО0.2Fe0.8)O3-δ.

На шестом этапе импрегнировали анод. Перед импрегнированием анода элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 14:

- Получение ТОЭ

Элемент получали, как изложено выше в Примере 13, за исключением импрегнирования катода на пятом этапе. Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.6Sr0.4)0.97(Co0.2Fe0.8)O3-δ и (Ce0.9Gd0.1)O2-δ (CGO10). Импрегнирование выполняли пять раз с промежуточным этапом нагревания.

Полученный элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 15:

- Получение ТОЭ

Получение осуществляли согласно описанию в Примере 13 с первого по четвертый этап.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны полимерным герметиком. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.75Sr0.25)Mn1.5O3-δ и (CGO10). Импрегнирование осуществляли четыре раза с промежуточными этапами высушивания между каждыми этапами импрегнирования.

Получение элемента завершали согласно описанию в Примере 13. Полученный элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 16:

- Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ, с использованием угля в качестве порообразователя. Толщина до спекания составляла примерно 40 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор примерно 1-2 мкм.

Слой 2: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина пленки до спекания составляла примерно 12 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой (1), заключенный между двумя слоями предшественников электродов (2, 3) согласно Фигуре 1. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке в один проход.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью от 12×12 до 30×30 см2.

На четвертом этапе спекали слоистую пластину. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°С/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катодного барьерного слоя. После спекания слой предшественник катода двукратно импрегнировали нитратным раствором оксида церия, легированного гадолинием (Gd0.1Ce0.9)O2-δ (барьерный материал). После импрегнирования образец подвергали термической обработке в течение 1 часа при 400°C.

Шестой этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr и Со. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97CoO3-δ.

На седьмом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 100 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 17:

- Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия включала порошок Zr0.84Y0.16O2-δ, смешанный с 10 об.%. РММА-наполнителем. Толщина после спекания составляла примерно 25 мкм. Пористость слоя после спекания составляла примерно 60% при среднем размере пор примерно 1-3 мкм

Слой 2: суспензия на основе порошка Zr0.80Y0.20-δ. Толщина электролита после спекания составляла примерно 150 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Получение элемента завершали согласно описанию в Примере 15. Полученный таким образом элемент имел толщину примерно 200 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 18:

- Получение ТОЭ с многослойными электродами

Первый этап включал пленочное литье трех слоев; двух слоев предшественников электродов, содержащих диоксид циркония (слои 1 и 2), и одного электролитного слоя (слой 3). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки. Относительные коэффициенты теплового расширения (КТР) слоев составляли ряд КТРслоя3<КТРслоя1≤КТРслоя2.

Слой 1: суспензия включала Zr0.82Y0.18O2-δ. В качестве порообразователя использовали 15 об.% графит. Толщина после спекания составляла примерно 30 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор в диапазоне 2-5 мкм.

Слой 2: суспензия на основе Zr0.84Y0.16O2-δ. В качестве порообразователя использовали 10 об.% графит. Толщина пленки после спекания составляла примерно 25 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор в диапазоне 1-3 мкм.

Слой 3: суспензия на основе порошка Zr0.80Y0.20O2-δ. Толщина пленки после спекания составляла примерно 50 мкм. Плотность слоя после спекания составляла >96% от теоретической.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой, заключенный между двумя слоями предшественников электродов с каждой стороны в порядке Слой 1 - Слой 2 - Слой 3 - Слой 2 - Слой 1. Эта слоистая структура соответствовала слоям 4-8 на Фиг.2. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке в один проход.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая заготовки площадью примерно 600 см2.

Получение элемента завершали согласно описанию в Примере 13. Полученный элемент имел толщину примерно 160 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 19:

Получение тонкого ТОЭ с многослойным электролитом

Первый этап включал пленочное литье трех слоев; одного слоя предшественника электрода, содержащего диоксид циркония (слой 1), и двух электролитных слоев (слои 2 и 3). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и ЕtOH+МЕК в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки. Относительные коэффициенты теплового расширения (КТР) слоев составляли ряд КТРслоя3<КТРслоя1≤КТРслоя2.

Слой 1: слой предшественника электрода. Суспензия на основе Zr0.82Y0.18O2-δ. В качестве порообразователя использовали 10 об.% графит. Толщина пленки после спекания составляла примерно 50 мкм. Пористость слоя после спекания составляла примерно 50% при среднем размере пор в диапазоне 1-3 мкм.

Слой 2: электролитный слой. Суспензия на основе Zr0.84Y0.16O2-δ. Толщина пленки после спекания составляла примерно 10 мкм. Пористость слоя после спекания составляла примерно 96%.

Слой 3: электролитный слой. Суспензия на основе порошка Zr0.80Y0.20O2-δ. Толщина пленки после спекания составляла примерно 5 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей электролитный слой, заключенный между слоями предшественников электродов с каждой стороны в порядке Слой 1 - Слой 2 - Слой 3 - Слой 2 - Слой 1. Соединение осуществляли путем полугорячего прессования при 120°C.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая заготовки площадью примерно 600 см2.

Четвертый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катода попутно с электролитным слоем (слой 3). Спеченный элемент экранировали с одной стороны. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(Со0.2Fe0.8)О2-δ.

На шестом этапе импрегнировали анод. Перед импрегнированием анода элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 40 об.% Ni и 60 об.% (Ce0.9Gd0.1)O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 125 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 20: Получение ТОЭ с многослойным электролитом

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия включала Zr0.78Sc0.2Y0.03O2-δ. Толщина после спекания составляла примерно 30 мкм. Пористость слоя после спекания составляла примерно 30% при среднем размере пор в диапазоне 1-2 мкм.

Слой 2: суспензия на основе порошка Zr0.78Sc0.2Y0.02O2-δ. Толщина пленки после спекания составляла примерно 15 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Второй этап включал соединение вышеупомянутых пленок с образованием слоистой структуры, содержащей два электролитных слоя (9, 10), заключенные между двумя слоями предшественников электродов (11, 12) согласно Фиг.3. Соединение осуществляли с помощью горячих вальцов в двухвальцовой установке в один проход.

На третьем этапе соединенные пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью от 12×12 до 30×30 см2.

Четвертый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катодного барьерного слоя. После спекания слой предшественника катода двукратно импрегнировали нитратным раствором оксида церия, легированного гадолинием (Gd0.1Ce0.9)O2-δ (барьерный материал). После импрегнирования образец подвергали термической обработке в течение 1 часа при 400°C.

Шестой этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли пять раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(Со0.2Fe0.8)О3-δ.

На седьмом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода резиновой прокладкой. Пористую структуру импрегнировали под вакуумом нитратным раствором Cu, Ni, Се и Gd. Импрегнирование выполняли шесть раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения впитанных нитратов. Итоговый состав импрегнированной анодной части - 4 об.% Си, 38 об.% Ni и 58 об.% Zr0.78Sc0.2Y0.02O2-δ (после восстановления NiO).

Полученный таким образом элемент имел толщину примерно 90 мкм и был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 21:

- Получение ТОЭ с рельефной профилированной структурой

Этапы один и два осуществляли согласно описанию в Примере 13.

На третьем этапе соединенные пленки разрезали на заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью до 40×40 см2.

На четвертом этапе соединенным структурам прессованием придавали рельефную профилированную структуру типа лотка для яиц, электролитный слой (13) и два слоя предшественников электродов (14, 15) соответствовали Фиг.4.

Пятый этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1200°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Шестой этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом нитратным раствором La, Sr, Co и Fe. Импрегнирование выполняли шесть раз с промежуточным этапом нагревания для разложения нитратов. Итоговый состав импрегнированного перовскитового катода: (La0.6Sr0.4)0.97(Со0.2Fe0.8)О3-δ.

На седьмом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода резиновой прокладкой. Пористую структуру импрегнировывали под вакуумом нитратным раствором Ni, Се и Gd. Импрегнирование выполняли семь раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения импрегнированных нитратов. Итоговый состав импрегнированной анодной части - 50 об.% Ni и 50 об.% Zr0.78Sc0.2Y0.02O2-δ (после восстановления NiO).

Полученный элемент был готов к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 22:

- Получение ТОЭ

Первый этап включал пленочное литье двух слоев (слой 1 - слой предшественника электрода, а слой 2 - электролитный слой). Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем и затем высушивали полученные пленки.

Слой 1: суспензия включала предварительно термообработанный YSZ и 10 об.% уголь в качестве порообразователя. Толщина после спекания составляла примерно 20 мкм. Пористость слоя после спекания составляла примерно 50% при размере пор в диапазоне примерно 2 мкм.

Слой 2: суспензия на основе порошка YSZ. Толщина электролита после спекания составляла примерно 75 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Этапы со второго по четвертый осуществляли согласно описанию в Примере 13.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.75Sr0.25)Mn1.05O3-δ и Zr0.78Sc0.2Y0.02O2-δ (соотношение объемов 2:1). Импрегнирование выполняли четыре раза с промежуточным этапом нагревания.

На шестом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода резиновой прокладкой. Пористую структуру импрегнировали под вакуумом коллоидной суспензией NiO и Ce0.9Gd0.1O2. Импрегнирование выполняли пять раз с промежуточным высушиванием между каждыми этапами импрегнирования. Соотношение объемов NiO:CGO составляло 1:2.

Полученная мембрана имела толщину примерно 100 мкм и была готова к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 23

- Получение ТОЭ

Первый этап включал совместное литье трехслойной структуры (слои 1 и 3 - слои предшественников электродов, а слой 2 - электролитный слой) с промежуточным высушиванием после отливки каждого слоя. Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+MEK в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем, как описано ниже, и затем высушивали отливку.

Суспензия 1, слои 1 и 3: суспензия включала предварительно термообработанный Zr0.78Sc0.2Y0.02O2-δ и 10 об.% уголь в качестве порообразователя. Толщина после спекания составляла примерно 40 мкм. Пористость слоя после спекания составляла примерно 50% при размере пор в диапазоне примерно 2 мкм.

Суспензия 2, слой 2: суспензия на основе легированного диоксида циркония. Толщина пленки после спекания составляла примерно 100 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

Слой 1 заливали на полимерную пленку. После высушивания заливали слой 2 непосредственно на слой 1, и после следующего высушивания заливали слой 3 (суспензия 1) непосредственно на двуслойную структуру, содержащую слой 1 на слое 2.

На втором этапе совместно отлитые пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью в диапазоне 200-500 см2.

Третий этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1150°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.

Пятый этап - импрегнирование катода. Спеченный элемент экранировали с одной стороны резиновой прокладкой. Пористую структуру импрегнировали под вакуумом коллоидной суспензией (La0.75Sr0.25)Mn1.05O3-δ и Zr0.78Sc0.2Y0.02O2-δ (соотношение объемов 3:1). Импрегнирование выполняли четыре раза с промежуточным этапом нагревания.

На шестом этапе импрегнировали анод. Элемент экранировали со стороны импрегнированного катода. Пористую структуру импрегнировали под вакуумом нитратным раствором Ni, Zr и Y. Импрегнирование выполняли пять раз с запланированным промежуточным нагреванием между каждыми этапами импрегнирования для разложения импрегнированных нитратов. Итоговый состав импрегнированной анодной части - 50 об.% Ni и 50 об.% Zr0.84Y0.16O2-δ (после восстановления NiO).

Полученная мембрана имела толщину примерно 180 мкм и была готова к встраиванию в батарею элементов. Термическая обработка перед встраиванием не требовалась.

Пример 24

- Получение ТОЭ

Первый этап включал совместное литье трехслойной структуры (слои 1 и 3 - слои предшественников электродов, а слой 2 - электролитный слой) без промежуточного высушивания. Суспензии для пленочного литья получали путем размола на шаровой мельнице порошков с поливинилпирролидоном (PVP), поливинилбутиралем (PVB) и EtOH+МЕК в качестве добавок. После контроля размера частиц суспензии подвергали пленочному литью с помощью устройства с двойным ракелем, как описано ниже, и затем высушивали отливку.

Суспензия 1, слои 1 и 3: суспензия включала предварительно термообработанный Zr0.80Y0.20O2-δ и 10 об.% уголь в качестве порообразователя. Толщина после спекания составляла примерно 50 мкм. Пористость слоя после спекания составляла примерно 50% при размере пор в диапазоне примерно 2 мкм.

Суспензия 2, слой 2: суспензия на основе Zr0.80Y0.20O2-δ. Толщина пленки после спекания составляла примерно 200 мкм. Плотность слоя после спекания составляла >96% от теоретической плотности.

На полимерной пленке последовательно располагали три ракельных устройства и заливали три слоя непосредственно поверх друг друга. Слой 1 (суспензия 1) - слой 2 (суспензия 2) и слой 3 (суспензия 1).

На втором этапе совместно отлитые пленки нарезали на квадратные заготовки. Эту операцию выполняли нарезанием штанцевым ножом, получая после спекания заготовки площадью в диапазоне 200-500 см2.

Третий этап включал спекание. Слоистую пластину нагревали при повышении температуры со скоростью примерно 50°C/ч до примерно 500°C в воздушном потоке. После выдерживания в течение 2 часов печь нагревали примерно до 1150°C при повышении температуры со скоростью 100°C/ч и оставляли на 5 часов до остывания до комнатной температуры.