Изобретение относится к электротехнической промышленности и может быть использовано в производстве щелочных аккумуляторов с безламельным электродом.

Известны способы изготовления окисноникелевых электродов щелочного аккумулятора (см. 1 - Патент РФ H 01 M 4/80, 10/28, N 2080694. Пр. 07.07.93) путем пропитки пористой спеченной никелевой основы в растворе азотнокислого никеля, сушки на воздухе, обработки в растворе щелочи, промывки в воде и сушки. Перечисленные операции повторяют несколько раз, после чего производят пропитку в растворе азотнокислого кобальта, сушат на воздухе, обрабатывают в растворе щелочи, промывают и сушат. Кобальт вносится в активную массу электродов как диспергирующая и стабилизирующая присадка. После завершения операции пропитки электроды подвергаются формирование путем проведения нескольких циклов "заряд-разряд" в щелочном электролите, затем промываются и сушатся.

Недостатком известного способа является то, что электроды имеют невысокую стабильность электрической емкости при циклировании в режиме "заряд-разряд".

В качестве прототипа выбран способ изготовления окисноникелевых электродов (см. 2 - В.М. Негеевич "Оптимизация состава и стабилизация технологических свойств активных масс никелькадмиевого аккумулятора". Издательство Днепропетровского химико-технологического института им. Ф.Э. Дзержинского. Днепропетровск, 1990 г., стр. 13-18), характеризующийся тем, что добавку кобальта в активную массу электрода вносят путем соосаждения гидроокисей никеля и кобальта, для чего пропитку производят в растворе смеси одноименных (например, азотнокислых, сернокислых) солей этих металлов.

Недостатком способа является то, что изготовленные по нему электроды, как показал эксперимент, вследствие равномерного распределения незначительных количеств добавки кобальта в объеме активной массы имеют невысокие электрические характеристики на начальных циклах работы электрода. Причиной этого является крайне низкая электропроводность гидроксида никеля, в связи с чем электропроводность активной массы в процессе разряда вначале постепенно, а затем резко падает по мере уменьшения соотношения Ni+3/Ni+2. В конечном итоге это приводит к неполному разряду активной массы и к снижению коэффициента использования никеля в электроде.

Заявляемый способ позволяет решить задачу улучшения разрядных характеристик электродов при сохранении высокой стабильности их в процессе циклирования.

Решение поставленной задачи достигается тем, что в известном способе изготовления окисноникелевого электрода, включающем внесение в пористую спеченную никелевую основу гидроксидов никеля и кобальта путем многократно повторяющихся циклов пропитки ее в растворах солей этих металлов, сушки, обработки в растворе щелочи, промывки и сушки, согласно заявляемому техническому решению, пропитку сначала производят в растворе смеси солей никеля и кобальта при соотношении Co/Ni, равном 0,02 - 0,08, а после достижения привеса активной массы 1,0-1,4 г/см3 производят по крайней мере еще один цикл с пропиткой в растворе только соли кобальта.

Введение добавки кобальта в активную массу путем пропитки в растворе смеси солей никеля и кобальта с последующим соосаждением их гидроксидов обработкой в растворе щелочи обеспечивает образование изоморфной смеси и, вследствие равномерного распределения в объеме активной массы, высокую эффективность стабилизирующего воздействия этой добавки на работу окисноникелевого электрода.

Использование же на завершающем цикле пропитки вместо ванны с раствором смеси солей ванны с раствором только соли кобальта приводит к осаждению на поверхности частиц активной массы его гидроксида, что обеспечивает за счет высокой электропроводности этого вещества снижение переходного элеткросопротивления как в объеме активной массы, так и между ее частицами и никелевым каркасом электрода, более глубокий разряд электрода, а следовательно, повышение коэффициента использования никеля и, в конечном итоге, рост электрической емкости окисноникелевого электрода.

В табл. 1 приведены результаты работ по экспериментальному обоснованию выбранных режимов изготовления окисноникелевых электродов по предлагаемому способу.

Работы проводились с электродами размером (82х41х0,56) мм. Испытания электродов производились циклированием в режиме "заряд током 80 мА в течение 16 часов - разряд током 160 мА до 1 В относительно кадмиевого электрода". Для удобства рассмотрения в таблице представлены значения емкости на первом и двенадцатом циклах и усредненные значения ее на каждом из четырех этапов циклирования, включающих три цикла. Емкость электродов, различающихся привесом активной массы, оценивалась по трем циклам.

Как следует из таблицы, электроды, изготовленные с применением пропиточного раствора смеси солей с соотношением кобальта и никеля менее 0,02 (см. оп. 1), характеризуются невысокой стабильностью электрической емкости при циклировании, что можно объяснять низким содержанием равномерно распределенной в объеме активной массы стабилизирующей присадки. Пропитка в растворе с соотношением металлов выше 0,08 (см. оп. 7) обеспечивает стабильность характеристик электродов при циклировании, однако электроды при этом отличаются низкой начальной емкостью, чем можно объяснить снижение коэффициента использования никеля в электроде при значительных количествах добавки в активную массу кобальта из-за способности последнего удерживать ионы никеля в наиболее устойчивом (Ni+3) состоянии.

Электроды с привесом активной массы, полученным при пропитке в растворе смеси солей, менее 1,0 г/см3 (см. оп. 8) характеризуются пониженной начальной емкостью. Пропитка до привеса активной массы более 1,4 г/см3 (см. оп. 12) нецелесообразна, поскольку не приводит к заметному повышению емкости, а на электродах, вследствие переполнения пористой среды активной массой, появляются признаки разрушения (трещины, отслоение губчатого каркаса от подложки).

Пропитка в растворе смеси солей с соотношением кобальта и никеля в интервале 0,02 - 0,08 с достижением привеса на этой операции до 1,0 - 1,4 г/см3 обеспечивает изготовление электродов с достаточно высокой начальной емкостью, отличающихся высокой стабильностью характеристик при циклировании.

Пример 1. Из электродной основы с пористостью 68%, изготовленной методом двустороннего нанесения на полученную прокатом никелевого порошка ленту-подложку пористостью 9% и толщиной (40±3): мкм пасты, состоящей из никелевого порошка с размером частиц 2,9 мкм, порообразователя и связующего, с последующей сушкой и спеканием, вырезали электродные пластины размером (112х82х0,68) мм. Пластины подвергали пропитке в водном растворе смеси азотнокислых солей никеля и кобальта. Соотношение кобальта и никеля в растворе при пропитке поддерживалось равным 0,04 - 0,05. Пропитка осуществлялась по режиму: выдержка в растворе солей плотностью (1,65 ± 0,01) г/см3 при температуре (75 ± 5)oC в течение 2 часов, сушка на воздухе два часа, выдержка в растворе гидроксида калия плотность (1,20 ± 0,01) г/см3 при температуре (60-80)oC в течение 1 часа, промывка водой, сушка на воздухе.

Проводили четыре цикла пропитки; суммарный удельный привес активной массы при этом составил 1,32 г/см3. Затем часть пластин для изготовления электродов по прототипу была подвергнута еще одному циклу пропитки в растворе смеси солей; суммарный привес активной массы после этого цикла стал равным 1,4 г/см3. Другая часть пластин была использована для изготовления электродов предлагаемым способом, для чего пластины были подвергнуты одному циклу пропитки в растворе азотнокислого кобальта. Пропитка осуществлялась по режиму: выдержка в растворе азотнокислого кобальта плотностью (1,35-1,40): г/см3 при температуре (18-30)oC в течение 1 ч, сушка на воздухе 2 ч, выдержка в растворе гидроксида калия плотность (1,20 ± 0,01) г/см3 при температуре (18-30)oC в течение 1 ч, промывка водой, сушка на воздухе. Суммарный удельный привес активной массы составил 1,38 г/см3, т.е. такой же, как и при пропитке первой части пластин (по прототипу). Электродные пластины после завершения пропитки формировали в щелочном электролите проведением трех циклов "заряд током 500 мА в течение 8 часов - разряд током такой же величины до напряжения 0,9 В относительно кадмиевого электрода", промывали в воде и сушки на воздухе.

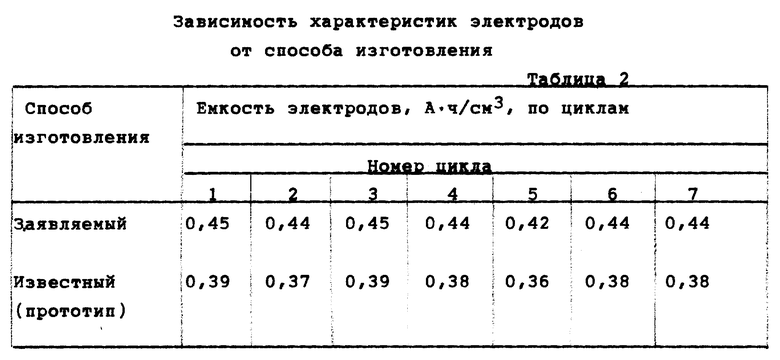

Результаты циклирования электродов размером (56х41) мм, вырубленных из электродных пластин, изготовленных с применением различных способов пропитки, представлены в таблице 2. Циклирование производилось в режиме: заряд током 50 мА (16 часов), разряд током 100 мА до напряжения 0,9 В относительно кадмиевого электрода.

Из данных табл. 2 видно, что предлагаемый способ позволяет, по сравнению с прототипом, заметно (на 15-18%): повысить электрическую емкость окисноникелевых электродов при сохранении высокой стабильности ее в процессе циклирования.

На базе окисноникелевых электродов размером (82х41х0,46) мм, изготовленных по предлагаемому способу, были собраны никелькадмиевые герметичные цилиндрические аккумуляторы типа KRM 15/51 (НКГЦ-0,5).

Аккумуляторы комплектовались кадмиевыми электродами размером (110х41х0,48) мм, электродная основа для них изготавливалась так же, как и для окисноникелевых электродов. Электроды подвергали пропитке в водном растворе азотнокислого кадмия плотностью (1,65±0,02) г/см3, после сушки на воздухе обрабатывали водным раствором едкого кали, промывали водой и сушили; всего проводили 6 циклов пропитки; суммарный удельный привес активной массы при этом составил 1,8 г/см3. Электроды формировали в щелочном электролите проведением двух циклов "заряд током 250 мА в течение 6 часов разряд током такой же величины до напряжения 0,9 В относительно окисноникелевого электрода", промывали водой и сушили на воздухе.

В качестве сепаратора для сборки аккумуляторов использовался полиамид - 22А. Аккумуляторы были испытаны циклированием в соответствии с ГОСТ 26367.1-93 по режиму "заряд током 50 мА в течение 16 часов - разряд током 100 мА до напряжения 1 В". Всего было проведено 40 циклов; на первом цикле емкость аккумуляторов составила 0,55 А•ч, на последнем - 0,54 А•ч, т.е. практически не изменилась.

Источники информации

1. Патент РФ H 01 M 4/80, 10/28, N 2080694, 07.07.93.

2. В. М. Негеевич. "Оптимизация состава и стабилизация технологических свойств активных масс никелькадмиевого аккумулятора". Издательство Днепропетровского химико-технологического института им. Ф.Э. Дзержинского. Днепропетровск, 1990 г., стр. 13-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА С ОКИСНО-НИКЕЛЕВЫМ ПОЛОЖИТЕЛЬНЫМ И КАДМИЕВЫМ ОТРИЦАТЕЛЬНЫМ ЭЛЕКТРОДАМИ | 2004 |

|

RU2280298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2003 |

|

RU2264002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| СПОСОБ ПОДГОТОВКИ К ПРОПИТКЕ ЭЛЕКТРОДНЫХ ОСНОВ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2000 |

|

RU2168803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1992 |

|

RU2040831C1 |

| ВОДОРОДСОРБИРУЮЩИЙ СПЛАВ ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА НИКЕЛЬ-МЕТАЛЛГИДРИДНОГО АККУМУЛЯТОРА | 2001 |

|

RU2214023C2 |

| ГЕРМЕТИЧНЫЙ НИКЕЛЬ-КАДМИЕВЫЙ АККУМУЛЯТОР | 1999 |

|

RU2168810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2004 |

|

RU2291522C2 |

Изобретение относится к электротехнической промышленности и может быть использовано в производстве щелочных аккумуляторов с безланельными электродами. Согласно изобретению способ изготовления окисно-никелевого электрода щелочного аккумулятора, включающий пропитку пористой никелевой основы в растворах солей никеля и кобальта, сушку, обработку в растворе щелочи, промывку и сушку, причем пропитку сначала производят в растворе смесей солей никеля и кобальта при соотношении Co/Ni, равном 0,02-0,08, а после достижения привеса активной массы 1,0-1,4 г/см3 производят, по крайней мере, еще один цикл пропитки в растворе только соли кобальта. Техническим результатом изобретения является улучшение разрядных характеристик при сохранении стабильности. 2 табл.

Способ изготовления окисно-никелевого электрода щелочного аккумулятора, включающий пропитку пористой никелевой основы в растворах солей никеля и кобальта, сушку, обработку в растворе щелочи, промывку и сушку, отличающийся тем, что пропитку сначала производят в растворе смеси солей никеля и кобальта при соотношении Co/Ni, равном 0,02 - 0,08, а после достижения привеса активной массы 1,0 - 1,4 г/см3 производят по крайней мере еще один цикл с пропиткой в растворе только соли кобальта.

| Негеевич В.М | |||

| Оптимизация состава и стабилизация технологических свойств активных масс никель-кадмиевого аккумулятора | |||

| - Днепропетровск: Днепропетровский химико-технологический институт им.Ф.Э.Дзержинского, 1990, с.13-18 | |||

| US 4551358 A, 05.11.85 | |||

| US 4844948 A, 04.07.89 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

Авторы

Даты

1999-10-20—Публикация

1998-07-17—Подача