Предлагаемое изобретение относится к области химических источников тока и может быть использовано при производстве никель-кадмиевых герметичных аккумуляторов (НКГА) с нормальным и ускоренным режимами заряда, например призматических НКГА циклируемого типа с намазными, прессованными или вальцованными отрицательными электродами.

Необходимым условием безопасной работы НКГА является реализация замкнутого кислородного цикла, когда выделяющийся в ходе заряда или перезаряда кислород

2OH- - 1/2O2 + H2O + 2e- (1)

поглощается за счет электрохимического его восстановления на отрицательном электроде

C2 + 2H2O + 4e- - 4OH-. (2)

Скорость реакции ионизации кислорода (2) зависит от многих факторов, в том числе от типа используемого электрода.

Как указано в книге "Основы теории и эксплуатации герметичных никель-кадмиевых аккумуляторов" авторов Теньковцев В.В. и Вернер В.И (Л. Энергоиздат, 1985 г. , стр. 28), для металлокерамических кадмиевых электродов, благодаря наличию развитой поверхности никелевой основы, этот показатель - в 3-5 раз выше, чем у электродов других типов. Применение металлокерамических электродов в дисковых и цилиндрических аккумуляторах небольшой емкости позволяет обеспечивать приемлемый уровень внутреннего давления (как правило, не более 800 кПа), не приводящий к деформации или разрушению сосуда, в условиях длительного перезаряда током 0,1 с.

Из вышеприведенного издания (стр. 31-32, 44-47, 92) известны конструкции призматических герметичных аккумуляторов, например НКГ-10Д, НКГК - 11Д, в которых, для предотвращения возникновения высокого давления кислорода при заряде или перезаряде аккумулятора, предусмотрен вспомогательный электрод, электрически объединенный с отрицательными электродами и расположенный в нижней части сосуда. Электрокаталитически активный по отношению к реакции ионизации кислорода (2) материал вспомогательного электрода - углерод, обеспечивает рекомбинацию (поглощение) 20 - 50% газообразного кислорода, выделяющегося при заряде. Аккумуляторы такого типа устойчивы к длительному перезаряду током 0,005 - 0,05 C, при этом давление кислорода внутри сосуда устанавливается на уровне 100-150 кПа.

Недостатком указанных аккумуляторов является весьма ограниченная возможность ускоренного и быстрого заряда, который реализуется только при контроле внутреннего давления.

В работе Т.Кромптона "Вторичные источники тока" (пер. с англ., М., 1985 г. , стр. 158-165) описана конструкция НКГА, разработанная фирмой Eagle-Picher (США), в которой предусмотрено применение тонких пористых фторопластовых мембран, покрывающих поверхность отрицательных электродов. Это дает возможность повысить скорость рекомбинации газообразного кислорода и снижает или полностью прекращает миграцию кадмия.

В приведенных примерах использования данного технического решения показано, что давление в аккумуляторе при перезаряде (200%) током 0,1 C устанавливается на уровне 68 кПа, а в усложненном варианте конструкции (с "расщепленным" кадмиевым электродом) допускается перезаряд током 0,2 C, однако при этом давление возрастает до 200 кПа (2 кг/см2).

Недостатком этого аккумулятора является то, что такие характеристики не могут обеспечить безопасную работу аккумуляторов в устройствах, где по условиям эксплуатации требуется проведение форсированных зарядов, но при этом организация управления зарядным процессом с контролем, например, давления невозможна или нежелательна.

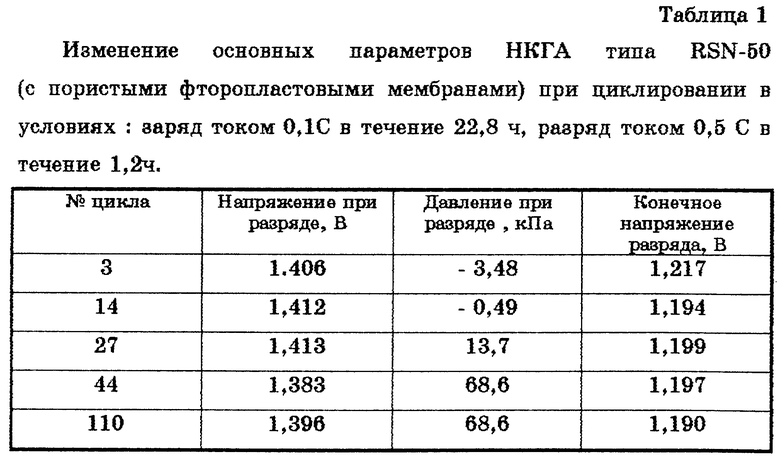

Кроме того, приведенные данные указывают на недостаточную стабильность внутреннего давления при циклировании (см. таблицу 1).

Постепенное увеличение давления в конце заряда от - 3 кПа на 3 цикле до 68 кПа к 44 циклу, по-видимому, связано с изменением поверхностных свойств мембраны, а именно - частичной потерей гидрофобности.

В заявке Японии N 62-354464 (H 01 M 10/34, приоритет 1987 г.), описан щелочной аккумулятор, в котором также используются гидрофобизированные металлические пластины, активированные окислами металлов. Пластина имеет электрический контакт с отрицательным электродом и предназначена для абсорбции кислорода, выделяющегося на положительном электроде, и его взаимодействия с водородом, выделяющимся на отрицательном электроде.

Согласно конструкции данного аккумулятора пластина, примыкающая к отрицательному электроду, служит для обеспечения взаимодействия газообразных реагентов - кислорода и водорода, а также отличается конструктивно. Она покрыта окислами металла, имеющего высокое сродство с кислородом и гидрофобизирована. Сведения о пористости и толщине пластины отсутствуют.

Из известных щелочных аккумуляторов наиболее близким по совокупности признаков является щелочной аккумулятор по патенту РФ N 2098892 (H 01 M 4/24, 1996 г.), содержащий корпус, раствор щелочного электролита, положительный и отрицательный электроды, разделенные многослойным сепаратором и пористую металлическую фольгу (никелевую фольгу), размещенную между электродами. Пористая металлическая фольга может примыкать к отрицательному электроду и имеет толщину от 50 до 200 мкм, пористость 30-60% и размер пор 1-20 мкм. Размещение пористой металлической фольги около электрода препятствует осыпанию активной массы в намазных или прессованных электродах поскольку она функционально выполняет роль ламели.

В данном техническом решении выбор материала пористой металлической фольги (никеля) и ее структурных характеристик (толщины, пористости, размеры пор) обусловлены определенными функциональными назначениями - обеспечением механической защиты электрода от осыпания активной массы и предотвращением проникновения кислорода к отрицательному электроду. Это предопределяет ее повышенную толщину и наличие газозапорных свойств, обеспечиваемое более мелкопористой структурой.

Такие свойства пористой никелевой фольги, используемой в данной конструкции аккумулятора, не позволяют эффективно использовать ее в быстрозаряжаемом герметичном никель-кадмиевом аккумуляторе, так как ее ограниченная газозаполненность не создает необходимых условий для повышения скорости ионизации кислорода в сравнении с обычным металлокерамическим кадмиевым электродом.

Задачей заявляемого технического решения является создание быстрозаряжаемого никель-кадмиевого герметичного аккумулятора, обладающего более высокой устойчивостью к перезаряду и повышенным ресурсом.

Указанный технический результат достигается за счет того, что в герметичном никель-кадмиевом аккумуляторе, содержащем корпус, положительный и отрицательный электроды, разделенные сепаратором, электролит, находящийся в порах электродов и сепаратора, примыкающую к отрицательному электроду пористую электропроводящую мембрану, согласно заявляемому техническому решению пористая электропроводящая мембрана изготовлена из каталитически активного по отношению к реакции электровосстановления материала, например углерода, серебра или никеля, активированного углеродом.

Использование пористой электропроводящей мембраны, изготовленной из каталитически активного по отношению к реакции электровосстановления материала, позволяет создать на поверхности кадмиевого электрода систему газовых и жидкостных пор с протяженностью трехфазной (газ-жидкость-твердое тело) границы в несколько раз большей, чем в металлокерамическом электроде, при этом серебро или углерод, как материалы, имеющие на несколько порядков больший ток обмена в реакции электровосстановления кислорода, чем кадмий, способствуют значительному возрастанию скорости данной реакции.

По существу на пористой электропроводящей мембране при заряде аккумулятора создаются условия, аналогичные тем, которые существуют при работе газодиффузионных электродов в топливном элементе. Потенциал отрицательного электрода, соответствующий равновесию

Cd(OH)2+ 2H+ +2e = Cd + 2H2O (3)

и навязываемый пористой электропроводящей мембране, предотвращает преждевременное выделение водорода и обеспечивает стабильность ее поверхностных свойств.

В результате этого утилизация газообразного кислорода происходит не за счет прямого взаимодействия с газообразным водородом, а в соответствии с уравнением (2).

Именно наличие такого процесса определяет целесообразность использования каталитически активных по отношению к реакции электровосстановления кислорода материалов для изготовления пористой электропроводящей мембраны. Лучшими катализаторами для этой реакции являются металлы платиновой группы, серебро, углерод, соединения кобальта и никеля.

Целесообразно, чтобы пористая электропроводящая мембрана имела толщину 30-60 мкм, пористость 25-35% и размер пор 0,3-30 мкм. Пористую электропроводящую мембрану толщиной менее 30 мкм трудно технологически изготовить, кроме того, она будет обладать недостаточной механической прочностью. Применение же пористой электропроводящей мембраны толщиной более 60 мкм нецелесообразно, так как это приводит к диффузионным ограничениям электролитного обмена и повышению внутреннего сопротивления. Кроме того, увеличение толщины пористой электропроводящей мембраны снижает удельно-массовые и удельно-объемные энергетические показатели аккумулятора.

Диапазон пористости 26-35% пористой электропроводящей мембраны обусловлен требованиями по обеспечению допустимого внутреннего сопротивления по электролиту в аккумуляторе и ее механической прочности.

При использовании пористой электропроводящей мембраны с пористостью менее 25% и размером пор менее 0,3 мкм создаются ограничения по транспорту электролита даже при такой малой толщине пористой электропроводящей мембраны, в свою очередь изготовление пористой электропроводящей мембраны пористостью более 35% технологически трудно обеспечить без появления значительного количества дефектов.

Целесообразно, чтобы совокупный объем пор размером 10-30 мкм в пористой электропроводящей мембране превышал в 1,05-1,3 раза объем пор того же размера в кадмиевом электроде. Это соотношение обеспечивает оптимальное перераспределение так называемых "газовых" и "жидкостных" пор между двумя сопрягаемыми пористыми средами, в результате чего в каталитически активном материале пористой электропроводящей мембраны вследствие большего содержания "газовых" пор и, следовательно, большей протяженности трехфазной границы, процесс ионизации кислорода протекает с большей эффективностью.

Увеличение этого соотношения более чем в 1,3 раза может быть достигнуто только за счет увеличения толщины мембраны, что нецелесообразно из-за снижения удельных энергетических показателей и повышения материалоемкости аккумулятора.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Сопоставление отличительных признаков заявляемого технического решения с известными техническими решениями показывает, что имеющееся формальное совпадение такого признака, как использование никеля в качестве материала для изготовления пористой фольги, в случае прототипа обусловлено другим функциональным назначением, требующим и другого конструктивного оформления именно: применение пластин большей толщины и имеющих структуру, обеспечивающую минимальную газозаполненность в работе. Следовательно, заявленное техническое решение не следует явным образом из известного решения и соответствует критерию "изобретательский уровень".

Ниже приведены примеры испытаний герметичных никель- кадмиевых аккумуляторов заявляемой конструкции.

Пример 1. Испытаниям были подвергнуты макеты герметичных цилиндрических аккумуляторов типоразмера АА с номинальной емкостью 0,5 А•ч, которые состояли из следующих элементов.

Макет 1 :

- окисно-никелевый металлокерамический электрод с размером (56х41х0,68) мм;

- газоэлектролитопроницаемый сепаратор из нетканого волокнистого полипропилена марки IБ размером (128х43х0,25) мм;

- кадмиевый электрод, изготовленный по намазной технологии из окиси кадмия, размером (90х40х0,43) мм;

-пористая электропроводящая никелевая мембрана, изготовленная методом непрерывного проката из никелевого порошка и последующего спекания, размером (180х40х0,05) мм, пористостью 25-30% и размером пор 0,3-30 мкм. Относительный объем пор размером 10-30 мкм составлял 33%.

Пористая электропроводящая никелевая мембрана дополнительно активирована графитовым порошком.

Испытания макета проводили в следующей последовательности: герметичный цилиндрический аккумулятор заряжали током 0,1С (50 мА) в течение 16 часов, при необходимости продолжали заряд (перезаряд) этим же током до достижения установившегося равновесного внутреннего давления, далее ступенчато увеличивали зарядный ток и продолжали перезаряд до достижения нового равновесия и т.д.

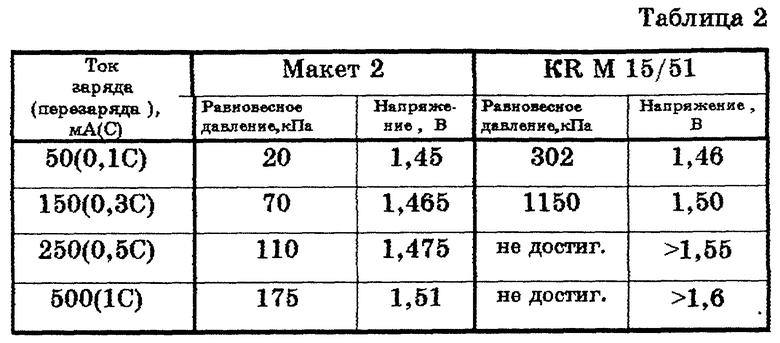

В таблице 2 приведены результаты сравнительных испытаний макета 1 и серийного аккумулятора KR M15/51 той же емкости, укомплектованного металлокерамическим кадмиевым электродом.

Анализ данных, приведенных в таблице 2 показывает, что за счет применения пористой электропроводящей мембраны обеспечивается устойчивость к перезаряду током, в 5-10 раз большим, чем в серийном аккумуляторе KR M15/51.

Пример 2. Испытаниям был подвергнут макет 2 герметичного призматического аккумулятора емкостью 30 А•ч, электродный блок который состоял из следующих элементов :

- окисно-никелевых металлокерамических электродов с размером (70х120х0.56) мм в количестве 21 шт.;

- газоэлектролитопроницаемых сепараторов из капроновой ткани (арт. 56156) толщиной 0,2 мм, выполненных в виде однослойных чехлов и надетых на положительные электроды;

- кадмиевых электродов, изготовленных по намазной технологии, с размером (70х120х0,43)мм в количестве 22 шт.;

пористых электропроводящих никелевых мембран, изготовленных методом непрерывного проката из никелевого порошка и последующего спекания, размером (240х70х0,06) мм; поверхность мембран дополнительно активирована углеродным катализатором.

Собранный электродный блок с токовыводами был помещен в сосуд из полипропилена (80х40х190мм) и закрыт приваренной к сосуду крышкой. После заправки электролитом и формирования к горловине аккумулятора подсоединяли мановакуумметр, устанавливали в струбцину и проводили испытания, которые включали в себя

- определение равновесного давления при заряде (перезаряде) током от 0,13 C до 0,66 С;

- циклирование в режиме заряда током 12 А в течение 3,6 ч и разряде этим же током до 1В.

Пример 3. Испытаниям был подвергнут макет 3 герметичного призматического аккумулятора, электродный блок которого отличался от электродного блока в примере 2 только типом используемых отрицательных электродов. В качестве последних применяли металлокерамические (спеченные) пластины толщиной 0,62 мм и пористостью около 76%, заполнение которых активной массой осуществляли химической пропиткой в растворе азотнокислого кадмия и осаждения в щелочи.

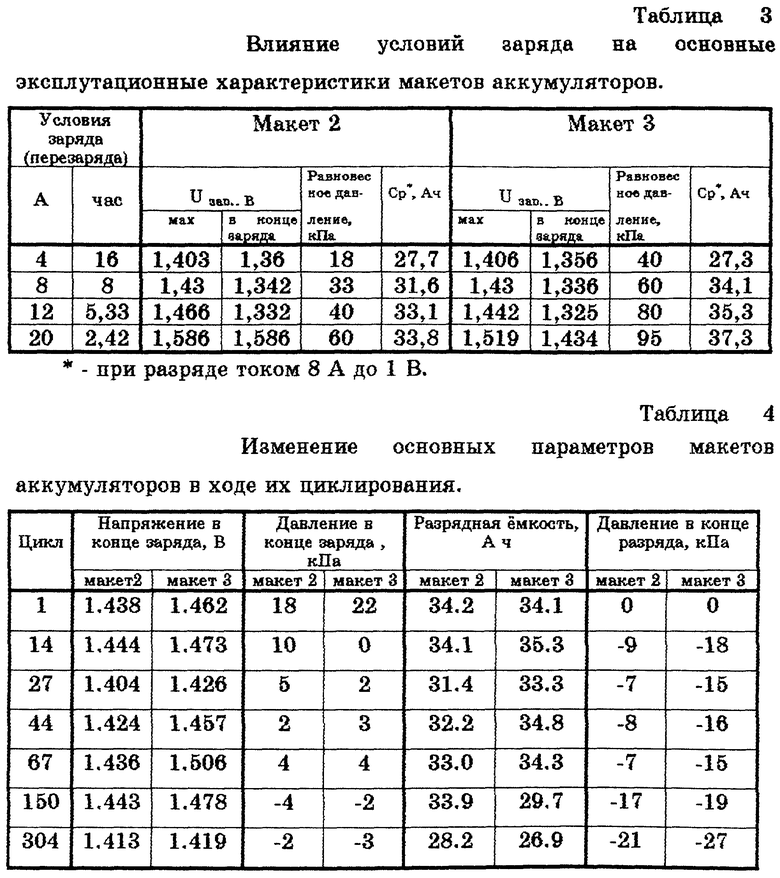

Испытания макета проводились в тех же режимах, что и в примере 2. Результаты испытаний приведены в таблицах 3 и 4.

По окончании циклирования электродные блоки были подвергнуты тщательному осмотру на наличие дендритов кадмия или его соединений в сепарации. Присутствия кадмия при визуальном контроле не обнаружено. Поверхность сепарационного материала, контактирующего как с окисно-никелевым электродом, так и с мембраной, оставались чистыми. Химический анализ показал наличие следов кадмия в самой пористой мембране.

Использование заявляемой конструкции никель-кадмиевого герметичного аккумулятора позволяет обеспечить проведение ускоренного заряда аккумулятора током более 0,5 С и последующего перезаряда этим же током при сохранении внутреннего давления в сосуде в ходе перезаряда на безопасном уровне: 0... 100 кПа в призматических аккумуляторах и 400...600 кПа в цилиндрических аккумуляторах.

Как следует из приведенных выше примеров конкретной реализации, заявляемая конструкция никель-кадмиевого аккумулятора обладает возможностью проведения ускоренного (менее 3 часов) заряда, высокой надежностью и стабильными зарядно-разрядными характеристиками. Повышенная устойчивость к режиму перезаряда в заявляемой конструкции никель-кадмиевого аккумулятора, позволяет упростить технологические режимы эксплуатации за счет возможности проведения заряда из любого состояния разряженности.

Достигнутый к настоящему времени ресурс работы никель-кадмиевых аккумуляторов заявляемой конструкции составил более 1000 циклов без ухудшения зарядных характеристик.

Используемые источники

1.Теньковцев В.В., Вентер В.И. "Основы теории и эксплуатации герметичных никель-кадмиевых аккумуляторов", Л., Энергоиздат, 1985 г., стр. 28.

2. Теньковцев В. В. , Вентер В.И. "Основы теории и эксплуатации герметичных никель-кадмиевых аккумуляторов". Л., Энергоиздат, 1985 г., стр. 31-32, 44-47, 92.

3. Кромптон Т, "Вторичные источники тока" , пер. с англ., М., 1985 г., стр. 158-165.

4. Заявка Японии, N 62-354464, H 01 M 10/34, 1987 г.

5. Патент России N 2098892, H 01 M 4/24, 1996 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА С ОКИСНО-НИКЕЛЕВЫМ ПОЛОЖИТЕЛЬНЫМ И КАДМИЕВЫМ ОТРИЦАТЕЛЬНЫМ ЭЛЕКТРОДАМИ | 2004 |

|

RU2280298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2003 |

|

RU2264002C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНОНИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1999 |

|

RU2176425C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКИСНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1998 |

|

RU2140120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| ВТОРИЧНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С НИЗКИМ ГАЗОВЫДЕЛЕНИЕМ | 2000 |

|

RU2168808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2004 |

|

RU2291522C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА ЭЛЕКТРОЛИТА В АККУМУЛЯТОРНОЙ БАТАРЕЕ | 2002 |

|

RU2227349C1 |

| СЕПАРАТОР ДЛЯ НИКЕЛЬ-ВОДОРОДНОГО АККУМУЛЯТОРА | 2000 |

|

RU2173918C1 |

Изобретение относится к области химических источников тока. Согласно изобретению герметичный никель-кадмиевый аккумулятор, содержащий корпус, положительный и отрицательный электроды, разделенные сепаратором, электролит, находящийся в порах электродов и сепаратора, и примыкающую к отрицательному электроду пористую электропроводящую мембрану, выполненную из каталитически активного по отношению к реакции электровосстановления кислорода материала, например углерода, серебра или никеля, активированного углеродом. Пористая электропроводящая мембрана имеет толщину 30-60 мкм, пористость 25-35% и размер пор 0,3-30 мкм, кроме того, совокупный объем пор размером 10-30 мкм в пористой электропроводящей мембране в 1,05-1,3 раза превышает аналогичный объем пор в кадмиевом электроде. Техническим результатом изобретения является создание быстрозаряжаемого аккумулятора, обладающего более высокой устойчивостью к перезаряду повышенным ресурсом. 2 з.п.ф-лы. 4 табл.

| КОМБИНИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1995 |

|

RU2098892C1 |

| US 4649042 A, 10.03.1987 | |||

| 0 |

|

SU185830A1 | |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2001-06-10—Публикация

1999-06-16—Подача