Изобретение относится к способу получения третичного бутилхлорида (ТБХ). Третичный бутилхлорид используется в качестве алкилирующего агента в технологии органического синтеза, а также сокатализатора в процессах катионной полимеризации.

Известен способ получения третичного бутилхлорида, заключающийся в том, что смесь 50 мл третичного бутилового спирта и 250 мл концентрированной соляной кислоты сильно встряхивают в делительной воронке в течение 10 минут. Органический слой отделяют, сушат хлористым кальцием и перегоняют. Выход ТБХ - 91,7%. /Л.Физер, М.Физер Реагенты для органического синтеза. - М.: Мир, с.177, 1970 г./.

Недостатком способа является большой расход и коррозионная активность соляной кислоты, необходимость стадии нейтрализации и осушки ТБХ, многостадийность процесса.

Известен способ получения третичного бутилхлорида взаимодействием третичного бутилового спирта с тионилом хлористым в среде диметилформамида с последующей промывкой 5%-ным раствором натрия гидроокиси и вакуум-перегонкой Промышленные хлорорганические продукты. /Синтезы органических препаратов под ред. Б.А.Казанского. - М.: Иностранная литература, 1949. - №1. - С.482-483./

Недостатком указанного способа является использование труднодоступного, токсичного тионилхлорида, многостадийность процесса.

Известен способ получения третичного бутилхлорида гидрохлорированием изобутилена в жидкой фазе в блочном графитовом теплообменнике полочного типа с соотношением длины к сечению, равным 375-1250:1. Температура процесса -20 до -25°С, объемное соотношение хлористого водорода и изобутилена 1,03-1,05:1. /Пат. РФ 2129114, Б.И. №11 1999 г./.

Недостатком способа является малая растворимость хлористого водорода в жидком изобутилене и связанная с этим необходимость использования для проведения процесса реактора с соотношением длины к его сечению 375-1250:1. Описанный в данном способе получения блочный графитовый теплообменник полочного типа - дорогостоящее, труднодоступное оборудование. Необходимость охлаждения реакционной массы до низких температур (-20÷-25°С) требует значительного расхода хладагента. Удаление растворенного хлористого водорода (HCI) из ТБХ-сырца производится отпаркой HCI с последующей абсорбцией хлористого водорода оборотной водой с получением слабого раствора соляной кислоты, не находящего квалифицированного потребления. Нагревание кислого нестабильного ТБХ-сырца в процессе отпарки ведет к дегидрохлорированию с выделением исходного изобутилена, с последующим образованием продуктов осмоления.

Известно, что взаимодействие между изобутиленом и хлористым водородом ускоряется в присутствии воды. / Американский патент 2593507 от 01.03.49 фирмы «Thompson Products, Incorporated», Г. Гютербок Полиизобутилен и сополимеры изобутилена. - Л.: Гостоптехиздат. - 1962. - С.75.

Недостатком использования воды в качестве катализатора является дополнительное усложнение способов очистки третбутилхлорида от воды и растворенного хлористого водорода, в присутствии которых продукт нестабилен.

Наиболее близким к заявленному способу является способ получения третичного бутилхлорида путем присоединения безводного хлористого водорода к изобутилену в интервале температур -25 +50°С, давлении ≥1 атм в присутствии катализатора ZnCl2, MgCl2, SbCl3, FeCl3, AlCl3. В качестве сырья используют фракцию, содержащую, об.%: углеводороды С2 - 0,003, С3 - 0,09, С4 - 2,14, бутен-1 - 29,65, транс- и цис- бутен-2 -9 и 5, 7 соответственно, изобутилен - 51,2, прочие - 0,04. Образовавшийся продукт сливают на лед или холодную воду, органический слой отделяют, сушат и перегоняют Выход третбутилхлорида - 94%, считая на изобутилен, и 91%, считая на хлористый водород. /Пат. СРР, Кл. 12 (С 07 С 19 102) №61842, 1972/.

Недостатком способа является использование углеводородной фракции с низким содержанием изобутилена, многостадийность процесса. При разложении катализатора происходит обводнение продукта и образование сточных вод. Для обеспечения высоких требований к качеству третичного бутилхлорида необходимы стадия осушки и разделения продуктов ректификацией.

Целью предлагаемого изобретения является разработка высокотехнологичного малоотходного промышленного способа получения третичного бутилхлорида, соответствующего требованиям ТУ 2412-239-00203312-2003 (массовая доля влаги - не более 0,02%, массовая доля ТБХ - не менее 99,0%, массовая доля HCI - не более 0,015%).

Поставленная цель достигается тем, что третбутилхлорид получают взаимодействием изобутилена с хлористым водородом при температуре минус 25 +50°С, давлении ≥1 атм, особенность которого заключается в том, что гидрохлорирование изобутилена осуществляют абгазным хлористым водородом, образующимся в результате заместительного хлорирования углеводородов или пиролиза хлорпроизводных, содержащим (об.%):

при мольном соотношении изобутилен: хлористый водород = 1:1÷1,02, в присутствии гидрохлорида амина общей формулы:

[(R)3NH]+Cl,

или гидрохлорида амида общей формулы:

[(R)2N=CH(ОН)+Cl,

где R- алкил-, арил-, изоалкил в различных сочетаниях.

Каталитический комплекс - гидрохлорид амина (амида) образуется in situ при смешении хлористого водорода с азотсодержащими соединениями (третичные амины или амиды), взятыми в количестве 0,001-0,05% мас. от реакционной массы.

Гидрохлорид амина (амида) проявляет основные свойства, благодаря чему легко координирует хлористый водород с образованием промежуточного дихлоргидратного комплекса общей формулы:

[(R)3NH]+HCl2 или [(R)2N=CH(OH)]+HCl2,

где R- алкил-, арил-, изоалкил- в различных сочетаниях,

которые легко вступают в реакцию гидрохлорирования изобутилена с получением третичного бутилхлорида и регенерацией каталитического комплекса

[(R)3NH]+Cl или [(R)2N(H)C(O)H]+Cl,

где R- алкил-, арил-, изоалкил в различных сочетаниях.

Третбутилхлорид-сырец, содержащий растворенный хлористый водород, подвергают нейтрализации органическими или неорганическими акцепторами хлористого водорода. Выделение целевого продукта - ТБХ производится дистилляцией, фильтрацией или фильтрацией с последующей дистилляцией. Кубовый продукт дистилляции при взаимодействии с уротропином приводит к образованию четвертичных аммониевых солей, обладающих бактерицидными и ингибирующими коррозию металлов свойствами.

Преимуществами предложенного способа получения третичного бутилхлорида являются:

- сокращение времени проведения процесса;

- увеличение выхода третбутилхлорида;

- решение проблемы утилизации абгазного хлористого водорода;

- использование стандартных аппаратов;

- использование отходов производства (кубового продукта дистилляции) для получения четвертичных аммониевых солей, обладающих бактерицидными и ингибирующими коррозию металлов свойствами.

Предлагаемый способ осуществляется следующим образом.

Гидрохлорирование изобутилена осуществляют в реакторе барботажного типа, заполненном третичным бутилхлоридом, при температуре минус 25÷+50°С, давлении 1 атм при мольном соотношении изобутилен: хлористый водород, равном 1:1÷1,02, в присутствии катализатора или без него.

Заданный температурный режим поддерживают за счет охлаждения реакционной массы, используя для этого внутреннее или выносное охлаждение.

Исходные реагенты с объемной скоростью 180-1650 ч-1 после предварительного смешения в смесителе вводятся в нижнюю часть реактора через распределительное устройство. В смеситель хлористый водород и поток рециклового третбутилхлорида - конденсат из обратного холодильника с растворенными в нем азотсодержащими соединениями подаются соосно, а изобутилен - перпендикулярно. Такая организация потоков обеспечивает оптимальные условия для растворения реакционных газов и образования in situ каталитического комплекса.

Реакционная жидкость переливается самотеком через боковой перелив в верхней части реактора и направляется на стадию нейтрализации. Газообразные продукты на выходе из верхней части реактора отделяются от реакционной массы и направляются в конденсатор, конденсат возвращают в реактор; для каталитического процесса в этот поток вводятся азотсодержащие соединения. Несконденсированные абгазы поступают на абсорбцию водой с получением раствора соляной кислоты. Третбутилхлорид-сырец, содержащий растворенный хлористый водород, подвергают нейтрализации органическими (эпоксисодержащее соединение или уротропин и эпоксисодержащее соединение) или неорганическими акцепторами хлористого водорода (карбонаты, гидрокарбонаты щелочных или щелочноземельных металлов), взятыми в стехиометрическом количестве к растворенному хлористому водороду.

Нейтральную реакционную массу направляют на дистилляцию, или фильтрацию, или фильтрацию с последующей дистилляцией. Выделенный третбутилхлорид соответствует нормам и требованиям ТУ 2412-239-00203312-2003. Третбутилхлорид стабилизируют 0,1-0,3% мас. карбонатами или гидрокарбонатами щелочных или щелочноземельных металлов.

Способ подтверждается примерами.

Пример 1.

Третичный бутилхлорид получают путем жидкофазного гидрохлорирования изобутилена хлористым водородом в среде третбутилхлорида в барботажном реакторе колонного типа. Реактор высотой 600 мм и внутренним диаметром 32 мм снабжен рубашкой и обратным холодильником для обеспечения заданного теплового режима в реакторе. Исходные реагенты после предварительного смешения в смесителе вводятся в нижнюю часть реактора через распределительное устройство. В смеситель хлористый водород с расходом 43,8 ндм3/ч и поток рециклового третбутилхлорида - конденсат из обратного холодильника - подаются соосно, а изобутилен - 43,0 ндм3/ч подается перпендикулярно. Состав хлористого водорода (об.%): этилен - 0.2, хлорвинил - 0.003, хлорэтил - 0.001, 1,2-дихлорэтилен - 0.005, 1.2-дихлорэтан - 0.1, метан - 0.3, ацетилен - 0.15, хлористый водород - 99.24. Мольное соотношение изобутилен: хлористый водород равно 1,0:1,01; объемная скорость подачи газов - 180 ч-1, температура минус 15°С, давление 1 атм. Выход третбутилхлорида - 99,74%.

Газообразные продукты на выходе из реактора отделяют от реакционной массы и направляют в конденсатор, конденсат возвращают в реактор. Несконденсированные абгазы поступают на абсорбцию водой с получением раствора соляной кислоты. Третбутилхлорид-сырец (178,33 г/ч) следующего состава (% мас.): ТБХ - 99.31, изобутилен - 0.095, хлористый водород - 0.47, прочие компоненты - 0.125 переливается самотеком через боковой перелив в верхней части реактора, который направляют на стадию нейтрализации. Нейтрализацию ТБХ-сырца ведут эпихлоргидрином (ЭПХГ) в реакторе с мешалкой. ЭПХГ вводят в стехиометрическом количестве к растворенному хлористому водороду. В процессе нейтрализации эпихлоргидрин превращается в α-дихлоргидрин глицерина. Время нейтрализации 4 часа. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 159,1 г/ч третбутилхлорида, соответствующего требованиям ТУ 2412-239-00203312-2003, и 17,7 г/ч кубового продукта следующего состава (% мас.): третбутилхлорид - 80.0, α-дихлоргидрин глицерина - 16.8, прочие компоненты - 3.2. Готовый третбутилхлорид стабилизируют 0,1% мас. кальцинированной соды.

Пример 2.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 43.0 ндм3/ч изобутилена и 43,8 ндм3/ч хлористого водорода (99.99% об.) Мольное соотношение изобутилен: хлористый водород равен 1,0:1,02; объемная скорость подачи газов - 180 ч-1, температура гидрохлорирования - 0°С. Выход третбутилхлорида - 99.62%.

Третбутилхлорид-сырец (178,4 г/ч) следующего состава (% мас.): третбутилхлорид - 98,91, изобутилен - 0,11, хлористый водород - 0,84, прочие компоненты - 0,24 подвергают нейтрализации смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин, равном 100:1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации 30 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате выделяют 160,0 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003, и 18,5 г/ч кубового продукта следующего состава: третбутилхлорид - 66.4, α-дихлоргидрин глицерина - 27,4, прочие компоненты - 6,2.

Готовый третбутилхлорид стабилизируют 0,3% мас. гидрокарбонатом натрия.

Пример 3.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 85,9 ндм3/ч изобутилена и 87,6 ндм3/ч хлористого водорода следующего состава (% об.): хлорвинил - 0.006, 1,2-дихлорэтилен - 0.001, 1,2-дихлорэтан - 0,05, метан - 0.26, ацетилен - 0.2, хлористый водород - 99,483. Мольное соотношение изобутилен: хлористый водород равно 1,0:1,02; объемная скорость подачи газов - 360 ч-1, температура гидрохлорирования - минус 15°С. Выход третбутилхлорида - 95,82%.

Третбутилхлорид-сырец (353.9 г/ч) следующего состава (% мас.): ТБХ-94,82, изобутилен - 3,16, хлористый водород - 1,85, прочие компоненты - 0.17 подвергают нейтрализации смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин, равном 100:0,1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации 60 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате выделяют третбутилхлорид 309,2 г/ч и 50,1 г/ч кубового продукта следующего состава: третбутилхлорид - 49,6, α-дихлоргидрин глицерина - 46,2, прочие компоненты - 4,2.

Готовый третбутилхлорид стабилизируют 0,1% мас. карбонатом кальция.

Пример 4.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 85,9 ндм3/ч изобутилена и 87,6 ндм3/ч хлористого водорода следующего состава (% об.): этилен - 0.1, хлорвинил - 0,004, 1,2-дихлорэтилен - 0,002, 1,2-дихлорэтан - 0,05, метан - 0,2, хлористый водород - 99,644. Гидрохлорирование осуществляют при температуре 0°С, мольном соотношении изобутилен: хлористый водород равно 1,0:1,02; объемной скорости подачи газов-360 ч-1. Выход третбутилхлорида - 99.73%.

Третбутилхлорид-сырец (357,1 г/ч) следующего состава (% мас.): ТБХ - 99.0, изобутилен - 0.04, хлористый водород - 0.72, прочие компоненты - 0.24 подвергают нейтрализации кальцинированной содой, взятой в стехиометрическом количестве к растворенному хлористому водороду. Время нейтрализации 5-10 минут. Осадок отфильтровывают, фильтрат удовлетворяет требованиям ТУ 2412-239-00203312-2003.

Готовый третбутилхлорид стабилизируют 0,1% мас. карбонатом кальция.

Пример 5.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 85,9 ндм3/ч изобутилена и 87,6 ндм3/ч хлористого водорода 99.9% об. Гидрохлорирование проводят при температуре минус 25°С, мольном соотношении изобутилен: хлористый водород, равном 1,0:1.02; объемной скорости подачи газов 360 ч-1. Выход третбутилхлорида - 89.85%.

Третбутилхлорид-сырец (355,5 г/ч) следующего состава (% мас.): ТБХ - 90,02, изобутилен - 5,57, хлористый водород - 4,25, прочие компоненты - 0,16 подвергают нейтрализации окисью пропилена, взятой в мольном соотношении окись пропилена: растворенный хлористый водород, равном 1:1. Время нейтрализации 3 часа. В процессе нейтрализации окись пропилена превращается в монохлоргидрин глицерина. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 307,93 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003 и 64,59 г/ч кубового продукта следующего состава: третбутилхлорид - 17,12, монохлоргидрин глицерина - 82,4, прочие компоненты - 0,48.

Готовый третбутилхлорид стабилизируют 0,1% мас. карбонатом кальция.

Пример 6.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 85,9 ндм3/ч изобутилена и 87,6 ндм3/ч хлористого водорода 99.9 об.%. Гидрохлорирование проводят при температуре минус 25°С, мольном соотношении изобутилен: хлористый водород, равном 1,0:1.02; объемной скорости подачи газов - 360 ч-1, в присутствии 0,005% мас. диметилформамида. Выход третбутилхлорида - 99,36%.

Третбутилхлорид-сырец (355,5 г/ч) следующего состава (% мас.): ТБХ - 98.47, изобутилен - 0,26, хлористый водород - 0,99, прочие компоненты - 0,28 подвергают нейтрализации смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин = 100:0,1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации 60 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 327,93 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003, и 26,19 г/ч кубового продукта следующего состава: третбутилхлорид - 48,72, α-дихлоргидрин глицерина - 47,5, прочие компоненты - 3,78.

Готовый третбутилхлорид стабилизируют 0,1% мас. карбонатом натрия.

Пример 7.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 171,8 ндм3/ч изобутилена и 175,2 ндм3/ч хлористого водорода (99.9 об.%). Процесс проводят при температуре 50°С, давлении >1 атм, мольном соотношении изобутилен: хлористый водород, равном 1,0:1,02, объемной скорости подачи газов - 724 ч-1. Выход третбутилхлорида - 96,67%.

Третбутилхлорид-сырец (712 г/ч) следующего состава (% мас.): ТБХ - 96,52, изобутилен - 1,72, хлористый водород - 1,7, прочие компоненты - 0,06 поступает на нейтрализацию кальцинированной содой, взятой в стехиометрическом количестве по отношению к растворенному хлористому водороду. Время нейтрализации 5-10 минут. Нейтральный продукт после фильтрации удовлетворяет требованиям ТУ 2412-239-00203312-2003.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Пример 8.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 171,8 ндм3/ч изобутилена и 175,2 ндм3/ч хлористого водорода (содержание HCI-99,99 об.%). Гидрохлорирование осуществляют при мольном соотношении изобутилен: хлористый водород, равном 1,0:1.02; объемной скорости подачи газов - 724 ч-1, температуре гидрохлорирования 10°С, в присутствии 0,001% мас. гексаметилентетрамина. Выход третбутилхлорида - 99.0%.

Третбутилхлорид-сырец (713,76 г/ч) следующего состава (% мас.): ТБХ - 98,24, изобутилен - 0,48, хлористый водород - 1,12, прочие компоненты - 0,16 подвергают нейтрализации смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин, равном 100:0,1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации 60 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 669,53 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003, и 70,7 г/ч кубового продукта следующего состава: третбутилхлорид - 58.4, α-дихлоргидрин глицерина - 39,9, прочие компоненты - 1,6.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Пример 9.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 171,8 ндм3/ч изобутилена и 175,2 ндм3/ч хлористого водорода следующего состава (об.%): хлорвинил - 0.006, 1,2-дихлорэтилен - 0.001, 1,2-дихлорэтан - 0,05, метан - 0.26, ацетилен - 0.2, хлористый водород - 99,483. Мольное соотношение изобутилен: хлористый водород равно 1,0:1.02; объемная скорость подачи газов - 724 ч-1, температура гидрохлорирования минус 10°С. Выход третбутилхлорида - 90,24%.

Третбутилхлорид-сырец (707,9 г/ч) следующего состава (% мас.): ТБХ - 90,44, изобутилен - 5,06, хлористый водород - 3,76, прочие компоненты - 0,74 поступает на нейтрализацию смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин, равном 100:0,1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации 60 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 626,9 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003, и 104,2 г/ч кубового продукта следующего состава: третбутилхлорид - 3,75, α-дихлоргидрин глицерина - 90,2, прочие компоненты - 6,05.

Готовый третбутилхлорид стабилизируют 0,3% мас. карбонатом натрия.

Пример 10.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 171,8 ндм3/ч изобутилена и 175,2 ндм3/ч хлористого водорода следующего состава (об.%): этилен - 0.1, хлорвинил - 0.004, 1,2-дихлорэтилен - 0.002, 1,2-дихлорэтан - 0,05, метан - 0.2, хлористый водород - 99,644. Процесс осуществляют при температуре минус 10°С, мольном соотношении изобутилен: хлористый водород, равном 1,0:1.02; объемной скорости подачи газов - 724 ч-1, в присутствии 0,01% мас. триэтиламина. Выход третбутилхлорида - 97.96%.

Третбутилхлорид-сырец (712,3 г/ч) следующего состава (% мас.): ТБХ - 97,57, изобутилен - 0,66, хлористый водород - 1,25, прочие компоненты - 0,52 поступает на нейтрализацию смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин, равном 100:1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации - 30 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 636,1 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003, и 96,46 г/ч кубового продукта следующего состава: третбутилхлорид - 63.62, α-дихлоргидрин глицерина - 32,5, прочие компоненты - 3,88.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Пример 11.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 171,8 ндм3/ч изобутилена и 175,2 ндм3/ч хлористого водорода следующего состава (об.%): хлорвинил - 0.006, 1,2-дихлорэтилен - 0.001, 1,2-дихлорэтан - 0,05, метан - 0.26, ацетилен - 0.2, хлористый водород - 99,483. Мольное соотношение изобутилен: хлористый водород равно 1,0:1.02; объемная скорость подачи газов - 724 ч-1, температура гидрохлорирования минус 25°С. Выход третбутилхлорида - 87,89%.

Третбутилхлорид-сырец (706,9 г/ч) следующего состава (% мас.): ТБХ - 89,24, изобутилен - 5,32, хлористый водород - 4,7, прочие компоненты - 0,74 поступает на нейтрализацию смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин, равном 100:1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации 30 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 625,73 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003, и 131,26 г/ч кубового продукта следующего состава: третбутилхлорид - 3,75, α-дихлоргидрин глицерина - 90,2, прочие компоненты - 6,05.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Пример 12.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 395 ндм3/ч изобутилена и 395 ндм3/ч хлористого водорода (99.9 об.%). Процесс проводят при температуре 50°С, давлении > 1 атм, мольном соотношении изобутилен: хлористый водород, равном 1:1, объемной скорости подачи газов-1650 ч-1, в присутствии 0,02% мас. N,N-тетраметилметиленбисамина. Выход третбутилхлорида - 99,58%.

Третбутилхлорид-сырец (1436 г/ч) следующего состава (% мас.): ТБХ-99,69, изобутилен - 0,01, хлористый водород - 0,04, прочие компоненты - 0,26 поступает на нейтрализацию кальцинированной содой, взятой в стехиометрическом количестве по отношению к растворенному хлористому водороду. Время нейтрализации 5-10 минут. Нейтральный продукт после фильтрации удовлетворяет требованиям ТУ 2412-239-00203312-2003.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Пример 13.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 349 ндм3/ч изобутилена и 349 ндм3/ч хлористого водорода с чистотой 99.9 об.%. Мольное соотношение изобутилен: хлористый водород равно 1:1; объемная скорость подачи газов - 1450 ч-1, температура гидрохлорирования 10°С. Выход третбутилхлорида - 93.33%.

Третбутилхлорид-сырец (1440.8 г/ч) следующего состава (% мас.): ТБХ - 93,77, изобутилен - 3,76, хлористый водород - 2,02, прочие компоненты - 0,45 поступает на нейтрализацию кальцинированной содой, взятой в стехиометрическом количестве к растворенному хлористому водороду. Нейтральный продукт (1390 г/ч) имеет следующий состав: ТБХ - 95.62, изобутилен - 3,9, прочие компоненты - 0,46, ТБХ не соответствует требованием ТУ 2412-239-00203312-2003 и подлежит дистилляции.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Пример 14.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 349 ндм3/ч изобутилена и 349 ндм3/ч хлористого водорода с чистотой 99.9% об. Мольное соотношение изобутилен: хлористый водород равно 1:1; объемная скорость подачи газов - 1450 ч-1, температура гидрохлорирования 50°С, давление >1 атм. Выход третбутилхлорида - 89.66%.

Третбутилхлорид-сырец (1440 г/ч) следующего состава (% мас.): ТБХ - 96,0, изобутилен - 2,4, хлористый водород - 1,57, прочие компоненты - 0,45 поступает на нейтрализацию кальцинированной содой, взятой в стехиометрическом количестве к растворенному хлористому водороду. Время нейтрализации - 5-10 минут. Нейтральный продукт (1400 г/ч) имеет следующий состав: ТБХ - 97,12, изобутилен - 2,42, прочие компоненты - 0,46. ТБХ не соответствует требованиям ТУ 2412-239-00203312-2003 и подлежит дистилляции.

Готовый третбутилхлорид стабилизируют 0,1% мас. карбонатом натрия.

Пример 15.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 365,5 ндм3/ч изобутилена и 372,45 ндм3/ч хлористого водорода (99.9 об.%). Процесс ведут при температуре 0°С, мольном соотношении изобутилен: хлористый водород, равном 1,0:1.02; объемной скорости подачи газов - 153 8 ч-1, в присутствии 0,03% мас. триэтиламина. Выход третбутилхлорида - 98,51%.

Третбутилхлорид-сырец (1440,82 г/ч) следующего состава (% мас.): ТБХ - 98,02, изобутилен - 0,39, хлористый водород - 0,76, прочие компоненты - 0,83 поступает на нейтрализацию смесью эпихлоргидрина и гексаметилентетрамина (уротропина), взятой в массовом соотношении эпихлоргидрин: уротропин, равном 100:1; мольное соотношение эпихлоргидрин: растворенный хлористый водород составляет 1:1. Время нейтрализации 30 минут. Нейтральную реакционную массу направляют на дистилляцию. В результате дистилляции выделяют 1242 г/ч третбутилхлорида, удовлетворяющего требованиям ТУ 2412-239-00203312-2003, и 260,06 г/ч кубового продукта следующего состава (% мас.): третбутилхлорид - 12,05, α-дихлоргидрин глицерина - 84,82, прочие компоненты - 3,13.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Пример 16.

Гидрохлорирование осуществляют как в примере 1. В реактор подают 349 ндм3/ч изобутилена и 349 ндм3/ч хлористого водорода с чистотой 99.9% об. Мольное соотношение изобутилен: хлористый водород равно 1:1; объемная скорость подачи газов - 1450 ч-1, температура гидрохлорирования 0°С. Выход третбутилхлорида - 90.52%.

Третбутилхлорид-сырец (1427,3 г/ч) следующего состава (% мас.): ТБХ - 81,9, изобутилен - 11,00, хлористый водород - 6,65, прочие компоненты - 0,45 поступает на нейтрализацию кальцинированной содой, взятой в стехиометрическом количестве к растворенному хлористому водороду. Нейтральный продукт (1259 г/ч) имеет следующий состав: ТБХ - 94,62, изобутилен - 4,92, прочие компоненты - 0,46.

Готовый третбутилхлорид стабилизируют 0,2% мас. карбонатом натрия.

Данные примеров 1-16 сведены в таблицу 1.

На основе гексаметилентетрамина и кубовых остатков стадии дистилляции третбутилхлорида или третбутилхлорида-сырца получали четвертичные азотсодержащие соединения (ЧАС).

Синтезы ЧАС проводили при температуре 30-50°С, мольном соотношении уротропин: хлорорганическое соединение (кубовый остаток стадии дистилляции третбутилхлорида или третбутилхлорид-сырец) от 1,0:1,0÷2, количество обессоленной воды подбирали таким образом, чтобы получить 50%-ные растворы солей. Продолжительность реакции 3 часа. /Антипов В.А., Левашова В.И. // Нефтехимия. 2002. Т.42. №6. С.475-478./.

Полученные соли в виде 50%-ных водных растворов испытывали в качестве реагента для подавления роста сульфатвосстанавливающих бактерий (СВБ).

Оценку бактерицидной активности синтезированных соединений проводили путем определения степени подавления СВБ (%) по известной методике оценки защитного действия реагентов, подавляющих микробиологическую коррозию, используя культуру СВБ-штамм ДС-2198. /Методика оценки защитного действия реагентов, снижающих микробиологическую коррозию. ВНИСТП. УФА, 1977/.

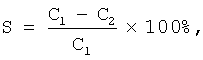

Бактерицидную активность оценивали по степени подавления роста СВБ по формуле

где C1 и С2 - содержание сероводорода соответственно в контролируемой и исследуемой пробах, мг/л.

Синтезированные реагенты обеспечивают достаточно высокую степень подавления роста СВБ - 96-100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 2004 |

|

RU2270183C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИХЛОРПРОПАНОЛА-2 | 2004 |

|

RU2263656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 2003 |

|

RU2246476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 1996 |

|

RU2129114C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| Способ получения дихлоргидрина глицерина | 1978 |

|

SU791726A1 |

| Способ получения 1,3-дихлоргидрина глицерина | 1973 |

|

SU528298A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИХЛОРГИДРИНА | 2016 |

|

RU2628801C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА | 1971 |

|

SU312415A1 |

Изобретение относится к способу получения третбутилхлорида путем взаимодействия изобутилена с хлористым водородом в присутствии (или отсутствии) катализатора. Процесс осуществляют при температуре минус 25-50°С, давлении ≥1 атм в среде продуктов реакции, организованной рециклом части образующегося третбутилхлорида. При мольном соотношении изобутилен: хлористый водород, равном 1,0:1,0-1,02. В качестве катализатора можно использовать каталитический комплекс гидрохлорида амина общей формулы -[(R)3NH]+Cl- или гидрохлорида амида общей формулы -[(R)2N=CH(ОН)]+Cl-, где R - алкил-, арил-, изоалкил - в различных сочетаниях, образующихся in situ в реакционной смеси при взаимодействии хлористого водорода с азотсодержащими соединениями, подаваемыми в рецикловый третбутилхлорид в количестве 0,001-0,05% мас. от реакционной смеси. Причем изобутилен и хлористый водород подают с объемной скоростью 180-1650 ч-1. Реакционную смесь нейтрализуют акцепторами хлористого водорода, выделяют целевой продукт фильтрацией и (или) дистилляцией и стабилизацией третбутилхлорида 0,1-0,3% мас. карбонатами или гидрокарбонатами щелочных или щелочноземельных металлов. Технический результат - повышение качества и выхода третичного бутилхлорида и уменьшение отходов. 2 н. и 6 з.п. ф-лы, 1 табл.

| Электрический коронный сепаратор | 1941 |

|

SU61842A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 1996 |

|

RU2129114C1 |

| Способ получения третичного хлористого бутила | 1950 |

|

SU90387A1 |

Авторы

Даты

2006-07-27—Публикация

2004-12-21—Подача