Изобретение относится к области органического синтеза, а именно к способу получения эпихлоргидрина, который является важным промежуточным продуктом в производстве полимерных композиций.

Традиционным способом получения эпихлоргидрина является хлоргидринная технология, включающая стадии гиппохлорирования аллилхлорида, с последующим щелочным дегидрохлорированием образовавшегося дихлоргидрина глицерина. Данное направление нашло отражение в ряде работ.

Так, в уровне техники опубликован способ получения эпихлоргидрина дегидрохлорированием 2-5%-ного водного раствора дихлоргидрина глицерина щелочью с одновременной дистилляцией смеси эпихлоргидрина, дихлоргидрина глицерина и воды с последующим выделением целевого продукта известными приемами [Авторское свидетельство SU 739883 А1, опубл. 27.12.1999].

Также из уровня техники известен способ получения эпихлоргидрина дегидрохлорированием безводного дихлоргидрина глицерина гидроокисью натрия (щелочь с концентрацией 25-30%) [патент RU 2198882 С1, опубл. 20.02.2003].

Кроме того, описан способ получения эпихлоргидрина гидрохлорированием глицерина с последующим дегидрохлорированием образующегося дихлоргидрина глицерина [патент US 8106246 В2, опубл. 31.01.2012].

Однако рассматриваемые хлоргидринные технологии, используемые для синтеза эпихлоргидрина, обладают рядом существенных недостатков: высокая энергоемкость процессов, необходимость использования дорогостоящих конструкционных материалов из-за высокой степени коррозии оборудования, образование значительных количеств загрязненных сточных вод.

Наиболее близким аналогом заявленного изобретения (прототипом) является способ получения эпихлоргидрина жидкофазным эпоксидированием аллилхлорида пероксидом водорода в среде смешанного растворителя при катализе титансодержащим силикалитом [патент US 8697895 В2, опубл. 15.04.2014]. Согласно этому способу эпихлоргидрин получают взаимодействием аллилхлорида с пероксидом водорода, загружаемым в реакционную массу в виде 30%-го водного раствора. В данном способе достигается достаточно высокая селективность процесса на уровне 92-94%.

Недостатком данного метода является значительное количество воды в реакционной массе, приходящей с водным раствором пероксида водорода. Как известно, предпочтительно синтез эпихлоргидрина вести в избытке аллилхлорида по отношению к пероксиду водорода в среде метанола [Gao Н. et al. Epoxidation of allyl chloride with hydrogen peroxide catalyzed by titanium silicalite 1 / Appl Catal A, 1996, Vol. 138, №1, pages 27-38]. Избыток аллилхлорида после синтеза выделяется ректификацией и возвращается в рецикл. При этом аллилхлорид образует положительный азеотроп с водой с температурой кипения 42°C с содержанием воды 2,2% мас. [Огородников С.К., Лестева Т.М., Коган В.Б. Азеотропные смеси. Л.: Химия, 1971. - 848 с.]. Взаимная растворимость аллилхлорида и воды незначительна, и после конденсации паров азеотропа происходит его расслоение. Однако ситуация сильно осложняется за счет наличия в системе метанола, который также с аллилхлоридом образует положительный азеотроп с температурой кипения 39°С [Огородников С.К, Лестева Т.М., Коган В.Б. Азеотропные смеси. Л.: Химия, 1971. - 848 с.]. Учитывая довольно незначительную разницу в температурах кипения, обычной ректификацией не удается четко разделить два азеотропа и, как следствие, в дистилляте ректификационной колонны удаляется смесь азеотропов. За счет присутствия в таком дистилляте даже незначительных количеств метанола смесь аллилхлорида и воды гомогенизируется. Фактически полученный состав без дополнительной обработки направляется в рецикл. Таким образом, частично вода, приходящая с пероксидом водорода, будет все время находиться в рецикле, кроме прочего, снижая и производительность реакционного узла.

Негативное влияние значительного количества воды, присутствующей в реакционной массе, проявляется и на стадии выделения товарного эпихлоргидрина. Эпихлоргидрин с водой образует положительный азеотроп, что вызывает необходимость применения дополнительных ректификационных колонн для его выделения и последующей осушки.

Кроме того, наличие воды в реакционной массе в условиях синтеза при температурах 20-60°С не столь критично, однако наличие воды в продуктах реакции на стадии выделения, проводимой при температурах 100°С и выше, приводит к частичной гидратации эпихлоргидрина, что на 5-15% снижает селективность процесса.

Технический результат настоящего изобретения заключается в повышении селективности процесса эпоксидирования аллилхорида за счет полного исключения воды из состава реагирующих компонентов и удаления воды из рециркулируемых потоков аллилхлорида и метанола.

Технический результат достигается способом получения эпихлоргидрина, заключающимся во взаимодействии аллилхлорида с окисляющим агентом в присутствии катализатора силикалита титана, и характеризующимся тем, что в качестве оксиляющего агента используется раствор гидроперита в метаноле при массовом соотношении гидроперита и метанола (0,16-0,53):1, при этом массовое соотношение аллилхлорида к раствору гидроперита в метаноле составляет (0,37-0,91):1.

Использование гидроперита как эпоксидирующего агента позволяет избежать присутствия значительных количеств воды в реакционной среде и, как следствие, повысить селективность процесса за счет снижения образования побочного 3-хлор-1,2-пропандиола. Известно, что добавка небольших количеств карбамида в процессе эпоксидирования олефинов, например пропилена, оказывает положительное влияние на селективность процесса, снижая степень разложения пероксида водорода с образованием кислорода [Cheng W. et al. Highly efficient epoxidation of propylene to propylene oxide over TS-1 using urea + hydrogen peroxide as oxidizing agent / Journal of Catalysis, 2008, Vol. 255, pages 343-346].

Реакционная масса после выхода из реактора подвергается ректификации с получением дистиллята, содержащего аллилхлорид, воду и метанол, и кубового продукта, далее направляемого на выделение эпихлоргидрина. Дистиллят после предварительной обработки, связанной с удалением воды, направляется в рецикл. Извлечение воды из дистиллята осуществляется абсорбционным методом с использованием гликолей. В качестве осушителя предлагается использовать этиленгликоль, диэтиленгликоль, триэтиленгликоль или их смеси. Массовое соотношение количества подаваемого абсорбента по отношению к количеству удаляемой воды варьируется в интервале (100-400):1. Температура на стадии абсорбции поддерживается в интервале 45-95°С для сохранения компонентов азеотропной смеси в газообразном состоянии и минимизации потерь реагентов с отходящим потоком абсорбента. Остаточное содержание воды в потоке абсорбента, подаваемом на абсорбцию, не должно превышать 10-15% мас.

Способ осуществляют следующим образом.

Растворяют гидроперит в метаноле при массовом соотношении гидроперит:метанол (0,16-0,53):1 с образованием бесцветного прозрачного раствора. Полученный раствор вводят во взаимодействие с аллилхлоридом в присутствии титансодержащего силикалита, имеющего удельную поверхность 200-350 м2/г, объем пор 0,1-0,3 см3/г, средний диаметр пор 3-5 нм, в виде сформованных частиц в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм. Массовое соотношение аллилхлорида к раствору гидроперита в метаноле составляет (0,37-0,91):1. Синтез ведут при температуре 30-60°С. Фактическое молярное соотношение аллилхлорид:пероксид водорода в реакционной смеси варьируется в интервале (2-5):1. Реакционная масса после выхода из реактора подвергается ректификации с получением дистиллята, содержащего аллилхлорид, воду и метанол, и кубового продукта, далее направляемого на выделение эпихлоргидрина. Дистиллят после предварительной обработки, связанной с удалением воды, направляется в рецикл. Извлечение воды из дистиллята осуществляется абсорбционным методом с использованием гликоля. В качестве осушителя могут быть использованы этиленгликоль, диэтиленгликоль, триэтиленгликоль и/или их смеси. Массовое соотношение количества подаваемого абсорбента по отношению к количеству удаляемой воды варьируется в интервале (100-400):1. Температура на стадии абсорбции поддерживается в интервале 45-95°С. Остаточное содержание воды в потоке абсорбента, подаваемом на абсорбцию, не должно превышать 10-15% мас. 96-98% эпихлоргидрина, поступившего на стадию ректификации, выделяется в виде целевого продукта.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1

В смеситель, снабженный магнитной мешалкой и рубашкой для обогрева, загружают 475 г метилового спирта и 138,9 г гидроперита (массовое соотношение 0,29:1), перемешивают до полного растворения и добавляют 338 г аллилхлорида (массовое соотношение 0,55:1). Затем реакционную массу термостатируют при 40°С (Т, °С) с перемешиванием в течение 10 минут. Полученную реакционную массу дозировочным насосом прокачивают через трубчатый реактор с объемной скоростью 4,5 ч-1, заполненный сформованным в виде трилистника катализатором - силикалитом титана (15,8 г). Реактор термостатируется для проведения синтеза в заданном температурном режиме. Реакционная масса после реактора анализируется на содержание основного продукта - эпихлоргидрина с помощью газожидкостной хроматографии и пероксида водорода методом иодометрического титрования. Степень превращения пероксида водорода достигает 99,6%, селективность - 96,9%.

Примеры 2-5

Условия проведения синтеза по примерам 2-5, представленным в таблице 1, аналогичны условиям примера 1, меняются только массовые соотношения реагентов, также приведенные в таблице 1.

Пример 6 (по выделению)

Реакционную смесь массой 500 г, полученную по примеру 1, загружают в периодически действующую ректификационную колонну (эффективность эквивалентна 20 теоретическим тарелкам) и проводят отгонку легких продуктов, до момента подъема температуры в верхней части колонны выше 64,7°С. Состав полученного дистиллята следующий: аллилхлорид - 34,6% мас., вода - 4,0% мас., метанол - 61,4% мас.

Пример 7 (по абсорбции)

Дистиллят массой 100 г, полученный по примеру 6, загружают в куб периодически действующей установки абсорбционной очистки и начинают обогрев так, чтобы расход абсорбируемой парогазовой смеси составлял 100 г/ч. Расход абсорбента (триэтиленгликоль) устанавливается на уровне 600 г/ч (массовое соотношение абсорбент : вода 150:1). Температура абсорбента 50°С. Остаточное содержание воды в осушенном дистилляте составляет 0,012% мас., таким образом, степень извлечения воды составила 99,7%.

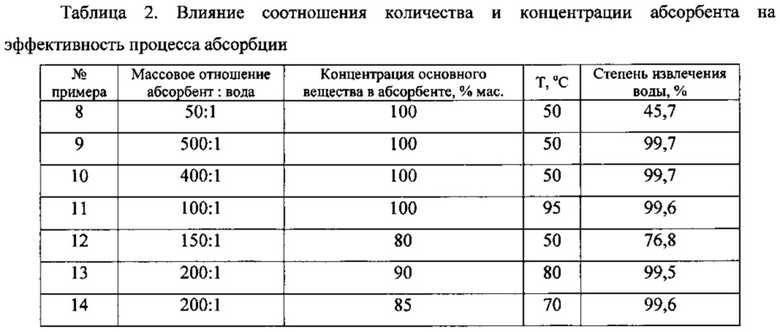

Примеры 8-14 (по абсорбции)

Проведение процесса абсорбции по примерам 8-14, представленным в таблице 2, аналогично примеру 7, с изменением массового соотношения абсорбента и абсорбируемой парогазовой смеси, температуры, а также концентрации основного вещества в абсорбенте.

Пример 1 показывает осуществление способа получения эпихлоргидрина при использовании параметров, заявленных в изобретении, при проведении процесса синтеза эпихлоргидрина.

Примеры 2-5 отражают влияние соотношения реагентов в процессе синтеза эпихлоргидрина. Так, при уменьшении массового отношения аллилхлорид:раствор гидроперита в метаноле ниже 0,37 (пример 2) или при увеличении массового отношения гидроперит:метиловый спирт выше 0,53 (пример 4) наблюдается резкое снижение значений степени превращения пероксида водорода и селективности образования эпихлоргидрина, что объясняется повышением концентрации окислителя и значительным увеличением побочных реакций, протекающих в процессе синтеза эпихлоргидрина с его участием.

С другой стороны увеличение массового отношения аллилхлорид:раствор гидроперита в метаноле выше 0,91 (пример 3) или при уменьшении массового отношения гидроперит:метиловый спирт ниже 0,16 (пример 5) также не приводит к положительным результатам, т.к. в данном случае концентрация аллилхлорида в реакционной смеси настолько велика, что не достигается высокая степень превращения пероксида водорода и, как следствие, увеличивается доля протекания побочных реакций с участием целевого продукта - эпихлоргидрина.

Пример 6 показывает осуществление способа получения эпихлоргидрина при отгонке легких продуктов реакции.

Пример 7 показывает осуществление способа получения эпихлоргидрина при использовании параметров, заявленных в изобретении в части проведения процесса абсорбции паров воды.

Примеры 8-14 отражают влияние параметров процесса абсорбции паров воды. Так, снижение соотношения абсорбент:вода ниже 100:1 (пример 8) приводит к значительному снижению степени извлечения воды, что объясняется физическим недостатком абсорбента для осуществления высокоэффективного процесса извлечения паров воды. С другой стороны, увеличение соотношения абсорбент:вода выше 400:1 (примеры 9, 10) не приводит к росту степени извлечения или скорости процесса, а лишь повышает количество рециркулирующего абсорбента, тем самым увеличивая энергетические затраты на его регенерацию.

Пример 11 показывает, что увеличение температуры абсорбента не приводит к значительному увеличению степени извлечения воды или скорости процесса.

Примеры 12-14 показывают, что снижение концентрации основного вещества в абсорбенте ниже 85% мас. негативно влияет на эффективность процесса абсорбции и приводит к снижению степени извлечения воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРИРОВАННОГО ЭПИХЛОРГИДРИНА ИЗ ПРОДУКТОВ ЭПОКСИДИРОВАНИЯ ХЛОРИСТОГО АЛЛИЛА ПЕРОКСИДОМ ВОДОРОДА НА ТИТАНСОДЕРЖАЩЕМ ЦЕОЛИТНОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2593205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2618528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДОЛА | 2015 |

|

RU2604835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИХЛОРГИДРИНА | 2008 |

|

RU2456279C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА ИЗ ПРОПИЛЕНА И ПЕРОКСИДА ВОДОРОДА | 2008 |

|

RU2372343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИХЛОРГИДРИНА С ИСПОЛЬЗОВАНИЕМ ПЕРОКСИДА ВОДОРОДА И КОМПЛЕКСА МАРГАНЦА | 2009 |

|

RU2482115C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕТАНА | 2008 |

|

RU2394805C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ЭПОКСИДОВ | 2009 |

|

RU2484088C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОЛЕФИНА ИЗ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2355671C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИРАНА В ПРИСУТСТВИИ КАТАЛИЗАТОРА В ВИДЕ ЧАСТИЦ | 2001 |

|

RU2272032C2 |

Изобретение относится к области органического синтеза, а именно к способу получения эпихлоргидрина, путем взаимодействия аллилхлорида с окисляющим агентом в присутствии катализатора силикалита титана, при этом в качестве оксиляющего агента используется раствор гидроперита в метаноле при массовом соотношении гидроперита и метанола (0,16-0,53):1, а массовое соотношение аллилхлорида к раствору гидроперита в метаноле составляет (0,37-0,91):1. Описывается также последующее разделение продуктов реакции. Изобретение обеспечивает повышение селективности процесса эпоксидирования аллилхорида за счет полного исключения воды из состава реагирующих компонентов и удаления воды из рециркулируемых потоков аллилхлорида и метанола. 5 з.п. ф-лы, 2 табл., 14 пр.

1. Способ получения эпихлоргидрина взаимодействием аллилхлорида с окисляющим агентом и в присутствии катализатора силикалита титана, отличающийся тем, что в качестве окисляющего агента используется раствор гидроперита в метаноле при массовом соотношении гидроперита и метанола (0,16-0,53):1, а массовое соотношение аллилхлорида к раствору гидроперита в метаноле составляет (0,37-0,91):1.

2. Способ по п. 1, отличающийся тем, что катализатор имеет удельную поверхность 200-350 м2/г, объем пор 0,1-0,3 см3/г, средний диаметр пор 3-5 нм и сформован в частицы в форме трилистника с диаметром 1,3-1,7 мм и длиной до 20 мм.

3. Способ по п. 1, отличающийся тем, что из продуктов реакции в ректификационной колоне выделяют смесь азеотропов непрореагировавшего аллилхлорида, воды и метанола и проводят их осушку абсорбционным методом с использованием абсорбента, взятого в массовом соотношении (100-400):1 по отношению к воде в азеотропной смеси.

4. Способ по п. 3, отличающийся тем, что в качестве абсорбента может применяться моно-, ди-, триэтиленгликоль и/или их смеси.

5. Способ по п. 3, отличающийся тем, что процесс абсорбционной очистки проводят при температуре 45-95°С.

6. Способ по п. 3, отличающийся тем, что процесс абсорбционной очистки проводят абсорбентом, в котором остаточное содержание воды не превышает 10-15% мас.

| US 8697895 B2, 15.05.2014 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 8927744 B2, 09.01.2015 | |||

| С.М | |||

| ДАНОВ и др., Влияние природы растворителя на процесс эпоксидирования аллилхлорида пероксидом воророда на титансодержащем силикалите, Журнал прикладной химии, 2008, т.81, вып.11, стр | |||

| Дезинфекционная подкладка для клозетов | 1923 |

|

SU1847A1 |

Авторы

Даты

2017-08-22—Публикация

2016-10-18—Подача