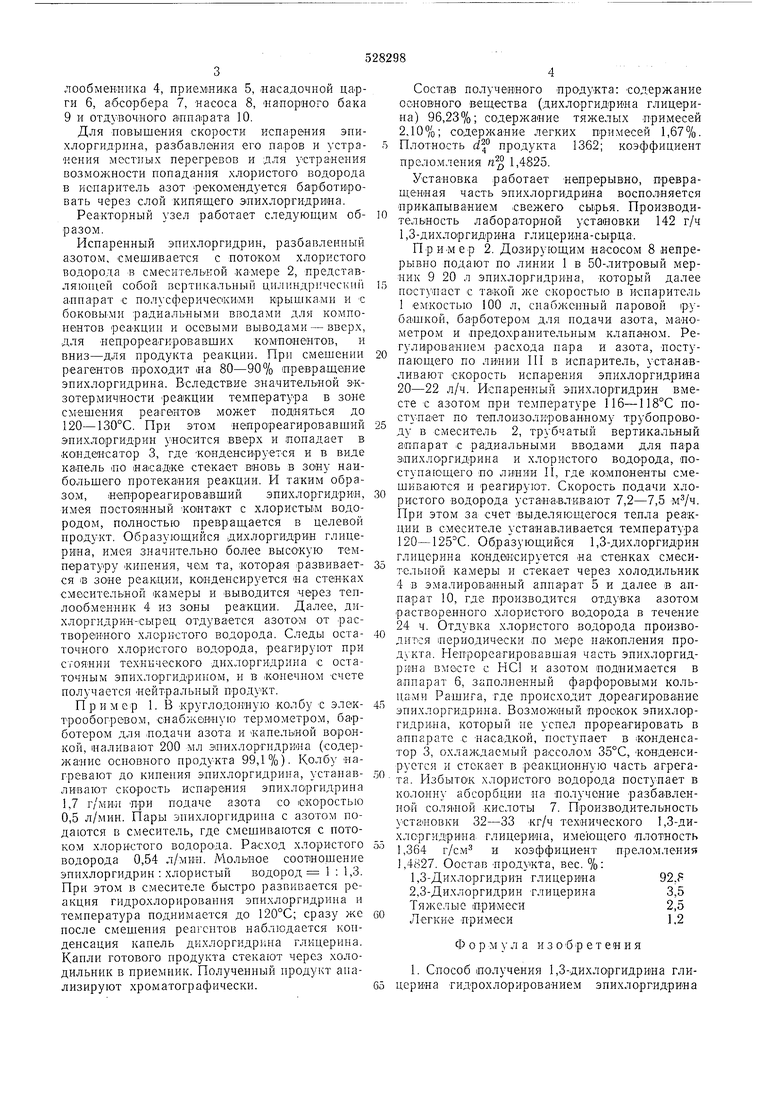

лообмевника 4, приеми-га.ка 5, На1садочной царги 6, абсорбера 7, насоса 8, напорного бака 9 и отдуйоч«0ГО аппарата 10.

Для повышения скорости испарения эпихлоргидрнна, разбавления его паров и устранения перегревов и для устранения возможности попадания хлористого водорода в испаритель азот рекомендуется барботировать через слой кипящего зпихлоргидрина.

Реакторный узел работает следующим образом.

Испаренный эпихлоргидрин, разбавленный азотом, Смешивается с потоком хлористого водорода в смесительной камере 2, представляюп1ей собой вертикальный цилиндрический аппарат с полусферичеокилп крышка.ми и С боковыми радиальными вводами для компонентов реакции и осевыми выводами - вверх, для непрореа-гкровавших компонентов, и вниз-для продукта реакции. При смешении реагентов проходит на 80-90% превращение эпихлоргидрина. Вследствие значительной экзотермичеости реакции температура в зоне смешения реагентов может подияться до 120-130°С. При этом непрореагировавший эпихлоргидрин уносится вверх и попадает в конденсатор 3, где конденсируется и в виде капель по насадке стекает вновь в зону наибольшего протекания реакции. И таким образом, непрореагировавший эпихлоргидрин, имея постоянный контакт с хлористым водородом, полностью превращается в целевой продукт. Образующийся дихлоргидрнн глицерина, имея значительно более высокую температуру кипения, чем та, котора-я развивается IB зоне реакции, конденсируется на стенках смесительной камеры и выводится через теплообменник 4 из зоны реакции. Далее, дихлоргидрин-сырец отдувается азотОМ от растворенного хлористого водорода. Следы остаточного хлористого водорода, реагируют при стоянии технического дихлоргидрина ic остаточным эпихлоргидрином, н в конечном счете получается нейтральный продукт.

Пример 1. В круглодонную колбу с электрообогревом, снабженную термометром, барботером для подачи азота и капельной воронкой, наливают 200 мл эпнхлортндрина (содержание основного продукта 99,1%). Колбу нагревают до кипения эпихлоргидрина, устанавливают скорость испарения эпихлоргидрина 1,7 При подаче азота со скоростью 0,5 л/мин. Пары эпнхлоргидрина с азотом подаются в смеситель, где смешиваются с потоком хлористого водорОДа. РасхоД хлористого водорода 0,54 л/мин. Мольное соотношение эпихлоргидрин : хлористый водород 1 : 1,3. При этом в смесителе быстро развивается реакция гидрохлорировапия эпихлоргидрина и температура поднимается до 120°С; сразу же после смешения реагентов наблюдается конденсация капель дихлоргидрина глицерина. Капли готового продукта стекают через холодильник в приемник. Полученный продукт анализируют хроматографически.

Состав полученного ПрОДукта: содержание основного вещества (дихлоргидрина глицерина) 96,23%; содержание тяжелых примесей 2,10%; содержаНие легких примесей 1,67%. Плотность продукта 1362; коэффициент преломления 1,4825.

Установка работает непрерывно, превращенная часть эпихлоргидрина восполняется прикапыванием свежего сырья. Производительность лабораТорной установки 142 г/ч 1,3-дихлоргидрина глицерина-сырЦа.

ПрИМер 2. Дозирующим насосом 8 непрерывно подают по линии 1 в 50-литровый мерник 9 20 л эпи.хлоргидрина, который далее поступает с такой же скоростью в испаритель 1 емкостью 100 л, снабженный паровой рубап1кой, барботером для подачи азота, манометром и предохранительным клапаном. Регулированнем расхода пара и азота, поступающего по линии III в испаритель, устанавливают Скорость испарения эпихлоргидрина 20-22 л/ч. Испаренный эпихлоргидрин вместе с азотом при температуре 116-118°С поступает по теплоизолированному трубопроводу в смеситель 2, трубчатый вертикальный аппарат С радиальными вводами для пара эпихлоргидрина и хлористого водорода, поступаЮЩего по линии П, где К01Л1Понвнты смешиваются и реагируют. Скорость подачи хлористого водорода устанавливают 7,2-7,5 . При этом за счет выделяющегося тепла реакции в смесителе устанавливается температура 120-125С. Образующийся 1,3-дихлоргидрин глицерина конденсируется на стенках емесительной камеры и стекает через холодильник 4 в эмалированный аппарат 5 и далее в аппарат 10, где производится отдувка азотом растворенного хлористого водорода в течение 24 ч. Отдувка хлористого водорода производиТСя периодически по мере 1 акопления продукта. ПеНрореатировавшая часть эпихлоргидрина вместе с НС1 и азотом поднимается в аппарат 6, заполненный фарфоровыми кольн,ами Ращига, где происходит дореагирование эпихлоргидрина. Возможный Проокок эпихлоргидрина, который не успел прореа-гировать в аппарате с насадкой, поступает в конденсатор 3, охлаждаемый рассолом 35°С, конденсируется и стекает в реакционную часть агрегата. Избыток хлористого водорода поступает в колОИну абсорбции на получение разбаВленной соля1ной кислоты 7. Производительность установки 32-33 кг/ч технического 1,3-дихлоргидрина глицерина, имеющего плотность 1,364 г/см н коэффициент преломлеНия 1,4827. Оостав продукта, вес. %: 1,3-Дихлоргидрин глицерина92.

2,3-Дихлоргидрин глицерина3,5

Тяжелые иримеси2,5

Легкие Примеси1,2

Формула изобретения

1. Способ ООлучения 1,3-дихларгидрина гли65 церина гидрохлорированием эпихлоргидрина

при повышенной температуре с последующим выделением целевого продукта известными приемами, отличающийся тем, что, с целью увеличения выхода целевого продукта.

процесс ведут в паровой фазе лри 116- 130°С.

2. Способ по 1П. I, отличающийся тем, что процесс ведут при мольном соотнощении эпихлоргидрин: хлористый водород 1 : 1,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных эфиров 1,3-дихлоргидрина глицерина | 1974 |

|

SU540860A1 |

| Способ получения дихлоргидринов глицерина | 1977 |

|

SU789479A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРГИДРИНА ГЛИЦЕРИНА | 2001 |

|

RU2197463C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРГИДРИНОВ ГЛИЦЕРИНА | 2012 |

|

RU2499788C1 |

| Способ получения хлористого аллила | 1978 |

|

SU1105488A1 |

| Способ получения 1,3-дихлоргидрина глицерина | 1984 |

|

SU1225836A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛХЛОРИДА | 2004 |

|

RU2280636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРПРОПАНОЛОВ ИЗ ГЛИЦЕРИНА | 2004 |

|

RU2356878C2 |

| Способ получения дихлоргидринов глицерина | 1976 |

|

SU639236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРПРОПАНОЛОВ | 2007 |

|

RU2358964C1 |

Авторы

Даты

1976-09-15—Публикация

1973-09-11—Подача