Изобретение относится к химии полимеров, в частности к способам получения и составам полиалкилметакрилатных присадок, применяемых в качестве добавок, например, к минеральным маслам для загущения, повышения вязкости, а также для понижения температуры застывания масел и улучшения их цвета.

Известен способ получения акриловых полимеров, которые можно использовать в качестве присадок к маслам (авторское свидетельство СССР №378403, М. Кл. С 10 M 1/28, C 08 F 3/64, опубл. 18.04.1973 г.). Акриловые полимеры получают радикальной полимеризацией эфиров акриловой или метакриловой кислоты и смеси синтетических спиртов нормального строения с числом атомов углерода 7-20, содержащей 2-30% спиртов изостроения, при нагревании в присутствии органического растворителя - толуола, взятого в количестве 120-350% от веса мономера, и перекиси бензоила как инициатора полимеризации. Выход полимера 81-92%. Исходные мономеры получают реакцией этерификации (мет)акриловой кислоты смесями синтетических спиртов нормального строения с числом атомов углерода 7-20, содержащими 20-30% спиртов изостроения, в присутствии кислого катализатора в среде органического растворителя. Следует отметить, что способ получения мономеров характеризуется большим количеством сточных кислых вод и наличием органического растворителя, что требует значительных энергетических затрат при его удалении после стадии полимеризации и получения присадки.

Индекс вязкости присадки (полученного полимера и масла марки ДС-11) составляет 90-108, температура застывания -22÷-30°С; индекс вязкости присадки (полученного полимера и масла марки ИС-12) не превышает 93-131, температура застывания -40÷-46°С; цвет присадок 2,5-3,0.

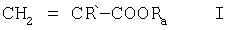

Известна полимерная присадка, улучшающая индекс вязкости, и способ ее получения (патент РФ №2102402, МПК 6 C 08 F 220/18, С 10 М 145/14, опубл. 20.01.1998 г.). Полимерная присадка получена сополимеризацией ненасыщенных сложных эфиров общей формулы:

,

,  ,

,  ,

,

где R` - H, алкил; Ra = линейный или разветвленный С6-С25 - алкил;

Rв = Ra - C1-C4 алкил; Rс = 2,2,6,6-тетраметил-пиперидин-4-ол, линейный, разветвленный или циклический радикал, содержащий 1 или 2 атома азота и от 4 до 20 атомов углерода, при массовом содержании эфиров общей формулы I, II, III не более 95%, не более 12% и не более 8% соответственно; в среде инертного растворителя в присутствии регулятора молекулярной массы и радикального инициатора в присутствии регулятора молекулярной массы и радикального инициатора при нагревании.

Индекс вязкости присадки составляет 183-184 (в минеральном масле SN №150). Однако используемая сложная смесь мономеров, в том числе азотсодержащих, с резким запахом, придает сополимеру темную окраску, снижает его стабильность во времени. Цвет полимерной присадки 2,5-3.

Наиболее близкими по технической сущности к предлагаемому изобретению являются полимерная присадка и способ получения сополи(мет)акрилата (патент РФ №2154091, МПК 7 С 10 М 145/14, C 08 F 220/10, опубл. 10.08.2000 г. - прототип). Полимерная присадка, состоящая из сополимера (мет)акрилата, получена сополимеризацией мономерной композиции, включающей:

а) 85-98 вес.% (мет)акрилатов общей формулы I CH2=C(R)-COOR1;

где R=H, СН3; R1 - алкильный радикал С6-С25;

b) 1-6 вес.% (мет)акрилатов общей формулы II CH2=C(R)-CO-X-R2, где R=H, СН3; Х=0, -NH, NR3,

где R3 - алкильный радикал C1-С3, R2 - алкильный радикал С4-С20 и числом третичных атомов азота 1-2;

с) 1-9 вес.% (мет)акрилатов общей формулы III CH2=C(R)-COOR4, где R=H, СНз; R4 - алкильный радикал С4-С20, гидроксильный и/или алкоксильный радикал с числом атомов кислорода 1-2, причем алкоксил-группа OR5, где R5 - алкильный радикал C1-C4. Сополимеризацию проводят в среде инертного растворителя при температуре 75-130°С в присутствии радикального инициатора, взятого в количестве 0,2-3,0 вес.части на 100 частей мономера. Реакционная смесь может включать в своем составе серусодержащие соединения с целью регулирования молекулярного веса сополимера, в количестве 0,01-0,5 частей на 100 частей мономеров. Конверсия мономера 98%.

Полученная присадка прозрачна, однако наличие азота в составе полученных продуктов в значительной степени сказывается на его стабильности во времени; кроме того, при хранении продукт приобретает нежелательную темную окраску. Полученная присадка характеризуется следующими свойствами: индекс вязкости 189-191 (в минеральном масле SN 150), температура потери текучести минус 33°С, цвет 2,5-3,0 (см. таблицу 2, пример 24 и таблицу 4, пример 101).

Предлагаемым изобретением решается задача создания эффективных полиалкилметакрилатных присадок к минеральным маслам.

Техническим результатом предлагаемого изобретения является упрощение технологии получения полимерной присадки и улучшение ее эксплуатационных характеристик (например, увеличение вязкости, понижение температуры застывания, улучшение цвета).

Для достижения указанного технического результата в способе получения полиалкилметакрилатной присадки полимеризацией алкилметакрилата в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора полимеризации при нагревании в качестве алкилметакрилата используют эфир общей формулы СН2=С(СН3)COOR, полученный переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20 в токе воздуха при температуре 110-130°С при мольном соотношении метилметакрилата и фракции высших жирных спиртов, равном (2,0-2,5):1, в присутствии щелочного катализатора - калия углекислого (поташа) и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитрет-бутил-4-метилфенола при их массовом соотношении (5,0-6,0):1. Полимеризацию алкилметакрилата осуществляют при массовом соотношении лаурилмеркаптана и инициатора полимеризации, равном (0,013-0,075):1.

Указанный выше технический результат может быть достигнут и тем, что в способе получения полиалкилметакрилатной присадки сополимеризацией алкилметакрилата в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора сополимеризации при нагревании используют смесь алкилметакрилатов, в которой алкилметакрилат является эфиром общей формулы СН2=С(СН3)COOR, полученным переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20, в токе воздуха при температуре 110-130°С и мольном соотношении метилметакрилата и высших жирных спиртов, равном (2,0-2,5):1, в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитрет-бутил-4-метилфенола при их массовом соотношении (5,0-6,0):1. Смесь алкилметакрилатов сополимеризуют при массовом соотношении лаурилмеркаптана и инициатора сополимеризации (0,013-0,075):1.

Указанный выше технический результат может быть достигнут также и тем, что в способе получения полиалкилметакрилатной присадки сополимеризацией алкилметакрилата в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора сополимеризации при нагревании в качестве алкилметакрилата используют эфир общей формулы СН2=С(СН3)COOR, полученный переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20, в токе воздуха при температуре 110-130°С при мольном соотношении метилметакрилата и фракции высших жирных спиртов, равном (2,0-2,5):1, в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитретбутил-4-метилфенола при их массовом соотношении (5,0-6,0):1, который сополимеризуют в количестве 50-95 мас.% с мономером или смесью мономеров, выбранных из группы, включающей метилметакрилат, бутилметакрилат, 2-этилгексилакрилат, стирол, алкилмалеинат, где алкил C8-С10, С12-С14, C12-C18, C16-C20.

Сополимеризацию алкилметакрилата с мономером или смесью мономеров, приведенных выше, осуществляют при массовом соотношении лаурилмеркаптана и инициатора сополимеризации (0,013-0,075):1.

Технический результат предлагаемого изобретения может быть достигнут также и тем, что в способе получения полиалкилметакрилатной присадки сополимеризацией алкилметакрилата в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора сополимеризации при нагревании сополимеризуют 50-95 мас.% смеси алкилметакрилатов, в которой алкилметакрилат является эфиром общей формулы СН2=С(СН3)COOR, полученном переэтерификацией метилметакрилата одной из фракции высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20, в токе воздуха при температуре 110-130°С и мольном соотношении метилметакрилата и высших жирных спиртов, равном (2,0-2,5):1, в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитрет-бутил-4-метилфенола при их массовом соотношении (5,0-6,0):1 с мономером или смесью мономеров, выбранных из группы, включающей метилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, стирол, алкилмалеинат, где алкил C8-С10, С12-С14, C12-C18, C16-C20. Смесь алкилметакрилатов сополимеризуют с мономером или смесью мономеров, приведенной выше, при массовом соотношении лаурилмеркаптана и инициатора полимеризации (0,013-0,075):1.

Полиалкилметакрилатная присадка получена полимеризацией в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора полимеризации при нагревании алкилметакрилата общей формулы СН2=С(СН3)COOR, полученного переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20, в токе воздуха при температуре 110-130°С при мольном соотношении метилметакрилата и фракции высших жирных спиртов, равном (2,0-2,5):1, в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитрет-бутил-4-метилфенола при их массовом соотношении (5,0-6,0):1.

Полиалкилметакрилатная присадка также может быть получена при нагревании в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора сополимеризации смеси алкилметакрилатов общей формулы СН2=С(СН3)COOR, в которой алкилметакрилат получен переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20, в токе воздуха при температуре 110-130°С и мольном соотношении метилметакрилата и фракции высших жирных спиртов, равном (2,0-2,5):1, в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитрет-бутил-4-метилфенола при их массовом соотношении (5,0-6,0):1.

Полиалкилметакрилатная присадка также может быть получена сополимеризацией при нагревании в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора сополимеризации 50-95 мас.% алкилметакрилата общей формулы CH2=C(CH3)COOR, полученного переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20, в токе воздуха при температуре 110-130°С при мольном соотношении метилметакрилата и фракции высших жирных спиртов, равном (2,0-2,5):1, в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитретбутил-4-метилфенола при их массовом соотношении (5,0-6,0):1 с мономером или смесью мономеров, выбранных из группы, включающей метилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, стирол, алкилмалеинат, где алкил C8-С10, С12-С14, C12-C18, C16-C20.

Полиалкилметакрилатная присадка может быть также получена при нагревании в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора сополимеризации 50-95 мас.% смеси алкилметакрилатов общей формулы СН2=С(СН3)COOR, в которой алкилметакрилат получен переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранных из группы C8-С10, С12-С14, C12-C18, C16-C20, в токе воздуха при температуре 110-130°С при мольном соотношении метилметакрилата и фракции высших жирных спиртов (2,0-2,5):1 в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитрет-бутил-4-метилфенола при их массовом соотношении (5,0-6,0):1 с мономером или смесью мономеров, выбранных из группы, включающей метилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, стирол, алкилмалеинат, где алкил C8-С10, С12-С14, C12-C18, C16-C20.

Сопоставительный анализ предлагаемого технического решения с прототипом позволяет сделать вывод о том, что заявляется способ получения полиалкилметакрилатной присадки (варианты) (со)полимеризацией алкилметакрилата эфира общей формулы CH2=M(CH3)COOR, где R - алкил C8-С10, С12-С14, C12-C18, C16-C20, полученного переэтерификацией метилметакрилата высшими жирными спиртами фракции C8-С10, С12-С14, C12-C18, C16-C20 в определенных условиях с использованием определенных ингредиентов. Предлагаемая полиалкилметакрилатная присадка (варианты), полученная (со)полимеризацией указанного алкилметакрилата, отличается от известной тем, что в качестве алкилметакрилата использован эфир приведенной выше формулы, синтезированный переэтерификацией метилметакрилата высшими жирными спиртами фракции C8-С10, С12-С14, C12-C18, C16-C20, в определенных условиях, с использованием определенных ингредиентов. Это позволяет сделать вывод о новизне предлагаемого способа получения полиалкилметакрилатной присадки (вариантов) и состава предлагаемой полиалкилметакрилатной присадки (варианты).

Авторам известны способы получения эфиров акриловой и метакриловой кислот переэтерификацией метилметакрилата - двух- и многоатомным спиртом. Такие эфиры находят применение, например, в производстве синтетических каучуков и латексов, флокулянтов, клеев, герметиков, в лакокрасочной промышленности (авторское свидетельство СССР №910598, МКИ С 07 С 69/54, опубл. 07.03.1982), в производстве оптических стекол (заявка ФРГ №3423443, МКИ С 07 С 69/54, опубл. 02.01.1986), в качестве мономеров для получения полимерных формовочных масс, загустителей и клеевых составов (патент ГДР №272067, МКИ С 07 С 69/54, опубл. 27.09.1989).

Оказалась неожиданной возможность осуществления способа получения полиалкилметакрилатной присадки (варианты) (со)полимеризацией алкил-(C8-С10), -(С12-С14), -(C12-C18), -(C16-C20) метакрилатов, синтезированных переэтерификацией метилметакрилата высшими жирными спиртами фракции C8-С10, С12-С14, C12-C18, C16-C20 в определенных условиях, для получения полиалкилметакрилатных присадок (вариантов) с определенным комплексом свойств. В этом авторы усматривают изобретательский уровень предлагаемых ими технических решений.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Для осуществления способов получения алкилметакрилатов по примерам 1-36 используют метилметакрилат (ГОСТ 20370-74), поташ (ГОСТ 4221-76), п-метоксифенол (ТУ 6-09-1248-78), 2,6-ди-трет-бутил-4-метилфенол (ТУ 38-101459-75), высшие жирные спирты фракции С8-С10, высшие жирные спирты фракции С12-C14, высшие жирные спирты фракции C12-C18 и высшие жирные спирты фракции C16-C20 (ТУ 38.107119-85).

В предлагаемых примерах 1-16 и взятых для сравнения примерах 17-36, а также в таблице 1 приведены способы получения алкил (С8-С10)-, алкил (C12-C14)-, алкил (C12-C18)- и алкил (C16-C20) метакрилатов. Количество синтезированных авторами алкилметакрилатов не ограничивается приведенными в описании заяки примерами 1-16 таблицы 1.

Пример 1

В двухлитровый круглодонный четырехгорловый реактор, снабженный механической мешалкой с числом оборотов 60-80 в мин, трубкой для подачи воздуха, термометром, елочной колонкой с электрообогревом и головкой полной конденсации с приемником для азеотропа метилметакрилат-метанол, загружают 400 г (4 моль) метилметакрилата, 260 г (2 моль) высших жирных спиртов фракции C8-С10, 6,6 г (1 мас.%) калия углекислого, 0,168 г (0,026 мас.%) п-метоксифенола и 0,032 г (0,005 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 5,2:1,0). Включают мешалку, дают ток воздуха 0,3 л/час на 1 кг реакционной массы и включают обогрев. Температуру в реакторе повышают до 110-130°С и выдерживают 1 час. Содержимое реактора доводят до кипения и при температуре 63-80°С в парах и флегмовом числе 2-4:1 начинают отбор азеотропа метилметакрилат-метанол. Собирают 104,7 г азеотропа. Продолжительность реакции 15 часов. Далее при температуре обогревающей бани 90-95°С отгоняют в вакууме избыток метилметакрилата. Катализатор отфильтровывают. Получают 383 г алкил (C8-С10)метакрилата, выход 92%.

Пример 2

Алкил(С8-С10)метакрилат получают в реакторе по примеру 1, но переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат : высшие жирные спирты фракции C8-C10, равном 2,3:1,0 (460 г метилметакрилата и 260 г высших жирных спиртов фракции C8-C10), при токе воздуха 0,2 л/час на 1 кг реакционной массы. Получают 386 г мономера с выходом 93,5%.

Пример 3

Алкил(C8-C10)метакрилат получают в реакторе по примеру 1, но переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат : высшие жирные спирты фракции C8-C10, равном 2,5:1,0 (500 г метилметакрилата и 260 г высших жирных спиртов фракции C8-C10 при токе воздуха 0,5 л/час на 1 кг реакционной массы. Получают 386 г мономера с выходом 93,5%.

Пример 4

Алкил(C8-C10)метакрилат получают в условиях по примеру 1, но переэтерификацию метилметакрилата проводят в присутствии 0,133 г (0,020 мас.%) п-метоксифенола и 0,026 г (0,004 мас.%) 2,6-ди-трет-бутил-4-фенола (массовое соотношение 5,0:1,0). Получают 383 г мономера с выходом 92%.

Пример 5

Алкил(C8-C10)метакрилат получают в условиях по примеру 1, но переэтерификацию метилметакрилата проводят в присутствии 0,199 г (0,030 мас.%) п-метоксифенола и 0,033 г (0,005 мас.%) 2,6-ди-трет-бутил-4-фенола (массовое соотношение 6,0:1,0). Получают 383 г мономера с выходом 92%.

Пример 6

В реакторе по примеру 1 проводят переэтерификацию метилметакрилата высшими жирными спиртами фракции С12-С14. Загружают 400 г (4 моль) метилметакрилата, 390 г (2 моль) высших жирных спиртов фракции C12-C14, 7,9 г (1 мас.%) калия углекислого, 0,199 г (0,026 мас.%) п-метоксифенола, 0,038 г (0,005 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 5,2:1,0). Включают мешалку, дают ток воздуха 0,3 л/час на 1 кг реакционной массы и включают обогрев. Температуру в реакторе повышают до 110-130°С и выдерживают 1 час. Содержимое реактора доводят до кипения и при температуре в парах 63-80°С и флегмовом числе 2-4:1 начинают отбор азеотропа метилметакрилат-метанол. Продолжительность реакции 15 час. Далее при температуре обогревающей бани 90-95°С отгоняют в вакууме избыток метилметакрилата. Катализатор отфильтровывают. Получают 500 г алкил(С12-С14)метакрилата с выходом 93,5%.

Пример 7

Алкил(С12-С14)метакрилат получают в условиях по примеру 6; переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат : высшие жирные спирты фракции С12-С14, равном 2,3:1,0 (460 г метилметакрилата и 390 г высших жирных спиртов фракции С12-С14), в присутствии 0,160 г (0,020 мас.%) п-метоксифенола и 0,032 г (0,004 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 5,0:1,0). Получают 500 г мономера с выходом 93,0%.

Пример 8

Алкил(С12-С14)метакрилат получают в условиях по примеру 6, переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат : высшие жирные спирты фракции С12-С14, равном 2,5:1,0 (500 г метилметакрилата и 390 г высших жирных спиртов фракции С12-С14), в присутствии 0,236 г (0,030 мас.%) п-метоксифенола и 0,0329 г (0,005 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 6,0:1,0). Получают 500 г мономера с выходом 93,0%.

Пример 9

В реакторе по примеру 1 проводят переэтерификацию метилметакрилата высшими жирными спиртами фракции С12-С18. Загружают 400 г (4 моль) метилметакрилата, 384 г (2 моль) высших жирных спиртов фракции С12-С18, 8 г (1 мас.%) калия углекислого (поташ), 0,24 г (0,026 мас.%) п-метоксифенола и 0,046 г (0,005 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 5,2:1,0). Включают мешалку, дают ток воздуха 0,5 л/час на 1 кг реакционной массы и включают обогрев. Температуру в реакторе повышают до 110-130°С и выдерживают 1 час. Содержимое реактора доводят до кипения и при температуре в парах 63-80°С и флегмовом числе 2-4:1 начинают отбор азеотропа метилметакрилат-метанол. Собирают 118,8 г азеотропа. Продолжительность реакции 15 час. Далее при температуре обогревающей бани 90-95°С отгоняют в вакууме избыток метилметакрилата. Катализатор отфильтровывают. Получают 503,2 г алкил(С12-С18)метакрилата с выходом 92,5%.

Пример 10

Алкил(С12-С18)метакрилат получают в условиях по примеру 9, переэтерификацию метилметакрилата (460 г) проводят при мольном соотношении метилметакрилат : высшие жирные спирты фракции С12-С18 (380 г) 2,3:1,0 при токе воздуха 0,3 л/час на 1 кг реакционной массы. Получают 503,2 г алкил-(С12-С18)метакрилата с выходом 92,5%.

Пример 11

Алкил(С12-С18)метакрилат получают в условиях по примеру 9, переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат (500 г) : высшие жирные спирты фракции С12-С18 (380 г) 2,5:1,0 при токе воздуха 0,3 л/час на 1 кг реакционной массы. Получают 503,2 г мономера с выходом 93,0%.

Пример 12

Алкил(С12-С18)метакрилат получают в условиях по примеру 9, переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат (400 г) : высшие жирные спирты фракции С12-С18 (380 г) 2,0:1,0 в присутствии 0,159 г (0,020 мас.%) п-метоксифенола и 0,032 г (0,004 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 5,0:1,0), при токе воздуха 0,3 л/час на 1 кг реакционной массы. Получают 503,2 г мономера с выходом 92,0%.

Пример 13

Алкил(С12-С18)метакрилат получают в условиях по примеру 9, переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат : высшие жирные спирты фракции С12-С18 2,0:1,0 в присутствии 0,239 г (0,030 мас.%) п-метоксифенола и 0,03 г (0,005 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 6,0:1,0), при токе воздуха 0,3 л/час на 1 кг реакционной массы. Получают 592,1 г мономера с выходом 92,0%.

Пример 14

В реакторе по примеру 1 проводят переэтерификацию метилметакрилата высшими жирными спиртами фракции C16-C20. Загружают 400 г (4 моль) метилметакрилата, 500 г (2 моль) высших жирных спиртов фракции C16-C20, 9 г (1 мас.%) калия углекислого (поташ), 0,227 г (0,026 мас.%) п-метоксифенола и 0,044 г (0,005 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 5,2:1,0). Включают мешалку, дают ток воздуха 0,3 л/час на 1 кг реакционной массы и включают обогрев. Температуру в реакторе повышают до 110-130°С и выдерживают 1 час. Содержимое реактора доводят до кипения и при температуре в парах 63-80°С и флегмовом числе 2-4:1 начинают отбор азеотропа метилметакрилат-метанол. Продолжительность реакции 15 час. Далее при температуре обогревающей бани 90-95°С отгоняют в вакууме избыток метилметакрилата. Катализатор отфильтровывают. Получают 610 г алкил (C16-C20) метакрилата с выходом 92,5%.

Пример 15

Алкил(C16-C20)метакрилат получают в условиях по примеру 14, переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат (460 г) : высшие жирные спирты фракции C16-C20 (486 г) 2,3:1,0, в присутствии 0,182 г (0,020 мас.%) п-метоксифенола и 0,036 г (0,004 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 5,0:1,0), при токе воздуха 0,2 л/час на 1 кг реакционной массы. Получают 608 г мономера с выходом 92,0%.

Пример 16

Алкил(C16-C20)метакрилат получают в условиях по примеру 14, переэтерификацию метилметакрилата проводят при мольном соотношении метилметакрилат (500 г) : высшие жирные спирты фракции C16-C20 (486 г) 2,5:1,0, в присутствии 0,272 г (0,030 мас.%) п-метоксифенола и 0,045 г (0,005 мас.%) 2,6-ди-трет-бутил-4-метилфенола (массовое соотношение 6,0:1,0), при токе воздуха 0,5 л/час на 1 кг реакционной массы. Получают 610 г мономера с выходом 92,5%.

Примеры 17-21 для сравнения

Алкил(С8-С10)метакрилат получают в условиях по примеру 1, но условия переэтерификации метилметакрилата отличаются от заявленных в примерах 1-5 (см. таблицу 1).

Примеры 22-26 для сравнения

Алкил(С12-С14)метакрилатполучаютв реакторе по примеру 1, но условия переэтерификации метилметакрилата отличаются от заявлаемых в примерах 6-8 (см. таблицу 1).

Примеры 27-31 для сравнения

Алкил(С12-С18)метакрилат получают в реакторе по примеру 1, но условия переэтерификации метилметакрилата отличаются от заявлаемых в примерах 9-12 (см. таблицу 1).

Примеры 32-36 для сравнения

Алкил(C16-C20)метакрилат получают в реакторе по примеру 1, но условия переэтерификации метилметакрилата отличаются от заявлаемых в примерах 14-16 (см. таблицу 1).

При проведении переэтерификации метилметакрилата высшими жирными спиртами фракции C8-C10, C12-C14, C12-C18, C16-C20 в отсутствие тока воздуха или при скорости его подачи менее 0,2 л/час на 1 кг реакционной массы алкил(C8-C10)-, (C12-C14)-, (C12-C18)-, (C16-C20) метакрилат полимеризуются в реакторе. Подача тока воздуха со скоростью более 0,5 л/час на 1 кг реакционной массы нецелесообразна.

Из приведенных в таблице 1 данных видно, что при переэтерификации метилметакрилата высшими жирными спиртами фракции C8-C10, C12-C14, C12-C18, C16-C20 в заявляемых условиях получают мономеры с выходом 92,0-93,5%, стабильные при хранении (см. примеры 1-16). При переэтерификации метилметакрилата высшими жирными спиртами фракции C8-C10, C12-C14, C12-C18, или C16-C20 в уменьшенном (незаявляемом) мольном соотношении метилметакрилат - указанный высший жирный спирт, но заявляемом массовом соотношении ингибиторов снижается выход конечного продукта (см. примеры 17, 22, 27, 32). При увеличении содержания метилметакрилата, но заявляемом массовом соотношении ингибиторов съем конечного продукта с единицы объема реактора резко падает, что экономически невыгодно (см. примеры 18, 23, 28, 33). Если переэтерификацию метилметакрилата проводить при массовом соотношении фенольных ингибиторов, меньшем заявляемого, но при заявляемом мольном соотношении метилметакрилат : высший жирный спирт, то алкил(С8-С10)-, (C12-C14)-, (C12-C18)- и (C16-C20) метакрилат полимеризуются (см. примеры 19, 24, 29, 34); при массовом соотношении фенольных ингибиторов, большем заявляемого, но при заявляемом мольном соотношении метилметакрилат : высший жирный спирт алкилметакрилат получается окрашенным, что нежелательно (см. примеры 20, 25, 30, 35). Образуется полимер и при переэтерификации метилметакрилата высшими жирными спиртами в мольном соотношении, большем заявляемого, при использовании фенольных ингибиторов в соотношении, меньшем заявляемого (см. примеры 21, 26, 31, 36).

В предлагаемых примерах 1-23 и в таблице 2 приведены способы получениы различных полиалкил(С8-С10)-, полиалкил(С12-С14)-, полиалкил (C12-C18)-, и полиалкил(С16-С20)метакрилатов и их свойства.

Для осуществления предлагаемых способов используют различные алкилметакрилаты, полученные по примерам 1-16 описания заявки из таблицы 1. В качестве инертного растворителя при полимеризации алкилметакрилатов используют, например, толуол (ГОСТ 5789-78), масло индустриальное марки И-20А (ГОСТ 20799-88), регулятор молекулярной массы лаурилмеркаптан (ТУ 6-09-13-930-87), инициатор полимеризации, например, 2,21-азоди-изо-масляной кислоты динитрил (АДН, ТУ 6-09-3840-74), трет-бутил-пербензоат (ТБПБ, ТУ 6-05-1997-85).

Полученные полимеры анализируют по следующим полказателям: вязкость кинематическая при температуре 50±0,1°С по ГОСТ 33-82, индекс вязкости по ГОСТ 25371-97, цвет по ГОСТ 20284-74, температура застывания масла (например, марки И-20А), содержащего присадку - полученный полимер, по ГОСТ 20287-91. Вязкость кинематическая при температуре 50±0,1°С полученных полимеров составляет 900-15500 мм2/с. Другие свойства полиалкилметакрилатов приведены в таблице 2.

Пример 1

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 1 таблицы 1, проводят в однолитровом четырехгорловом реакторе, снабженном механической лопастной мешалкой, термометром, барботером для подачи азота и капельной воронкой. В реактор загружают 300 г инертного растворителя - индустриального масла И-20А, нагревают до 65°С и пропускают через него азот со скоростью 20 мл/мин в течение 30 мин. Добавляют 2,9 г (1,45 мас.% от мономера) инициатора полимеризации АДН, 0,17 г (0,075 мас.% от мономера) регулятора молекулярной массы лаурилмеркаптана и 208,3 г алкил(С8-С10)метакрилата. Содержимое реактора нагревают до 80°С и проводят полимеризацию. Процесс заканчивают при 100-105°С. Общее время реакции 11 часов. Непрореагировавший мономер и остаточный спирт отгоняют на роторно-пленочном испарителе при давлении 4 кПа и температуре 170°С. Получают 480 г 4-%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 2

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 4 таблицы 1 и взятого в количестве 326,1 г, проводят, как в примере 1, но в реактор загружают 200 г индустриального масла И-20А, 4,5 г (1,50 мас.% от мономера) инициатора полимеризации АДН и 0,25 г (0,083 мас.% от мономера) лаурилмеркаптана. Получают 526 г 60%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,7%.

Пример 3

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 3 таблицы 1 и взятого в количестве 208,3 г, проводят, как в примере 1, но в реактор загружают 3,1 г (1,55 мас.% от мономера) инициатора полимеризации АДН и 0,180 г (0,10 мас.% от мономера) лаурилмеркаптана. Получают 510 г 40%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 4

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 2 таблицы 1 и взятого в количестве 208,3 г, проводят аналогично примеру 1, но в реактор загружают 3 г (1,50 мас.% от мономера) инициатора полимеризации АДН и 0,175 г (0,087 мас.% от мономера) лаурилмеркаптана. Получают 510 г 40%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 5

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 5 таблицы 1 и взятого в количестве 434,8 г, проводят, как в примере 1, но в реактор загружают 100 г индустриального масла И-20А, 6 г(1,50 мас.% от мономера) инициатора полимеризации АДН и 0,35 г (0,087 мас.% от мономера) лаурилмеркаптана. Получают 520 г 80%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,9%.

Пример 6

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 2 таблицы 1 и взятого в количестве 208,1 г, проводят, как в примере 1, но в реактор загружают 4,6 г (2,3 мас.% от мономера) инициатора полимеризации ТБПБ и 0,06 г (0,030 мас.% от мономера) лаурилмеркаптана. Получают 510 г 40%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 7

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 1 таблицы 1 и взятого в количестве 208,3 г, проводят, как в примере 1, но в реактор загружают 300 г индустриального масла И-20А, 5 г (2,5 мас.% от мономера) инициатора полимеризации ТБПБ и 0,07 г (0,035 мас.% от мономера) лаурилмеркаптана. Полимеризацию проводят при 115°С в течение 8 часов. Получают 509 г прозрачного 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 8

Полимеризацию алкил(С8-С10)метакрилата, полученного по примеру 3 таблицы 1 и взятого в количестве 209 г, проводят, как в примере 1, но в реактор загружают 5,4 г (2,7 мас.% от мономера) инициатора полимеризации ТБПБ и 0,08 г (0,044 мас.% от мономера) лаурилмеркаптана. Получают 510 г прозрачного 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 9

Полимеризацию алкил(С12-С14)метакрилата, полученного по примеру 7 таблицы 1 и взятого в количестве 216 г, проводят, как в примере 1, но в реактор загружают 300 г индустриального масла И-20А, 2,14 г (2,5 мас.% от мономера) инициатора полимеризации АДН и 0,015 г (0,075 мас.% от мономера) лаурилмеркаптана. Полимеризацию проводят при 115°С в течение 8 часов. Получают 517 г прозрачного 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,4%.

Пример 10

Полимеризацию алкил(С12-С14)метакрилата, полученного по примеру 6 таблицы 1 и взятого в количестве 216 г, проводят, как в примере 1, но в реактор загружают 300 г индустриального масла И-20А, 2 г (1,0 мас.% от мономера) инициатора полимеризации АДН и 0,145 г (0,072 мас.% от мономера) лаурилмеркаптана. Получают 517 г прозрачного 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,4%.

Пример 11

Полимеризацию алкил(С12-С14)метакрилата, полученного по примеру 8 таблицы 1 и взятого в количестве 217,5 г, проводят, как в примере 1, но в реактор загружают 2,32 г (1,16 мас.% от мономера) инициатора полимеризации АДН и 0,176 г (0,087 мас.% от мономера) лаурилмеркаптана. Получают 517 г 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 12

Полимеризацию алкил(С12-С14)метакрилата, полученного по примеру 7 таблицы 1 и взятого в количестве 215 г, проводят, как в примере 1, но в реактор загружают 300 г индустриального масла И-20А, 4,6 г (2,3 мас.% от мономера) инициатора полимеризации ТБПБ и 0,064 г (0,032 мас.% от мономера) лаурилмеркаптана. Полимеризацию проводят при 115°С в течение 8 часов. Получают 513 г прозрачного 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 13

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 13 таблицы 1 и взятого в количестве 425,5 г, проводят, как в примере 1, но в реактор загружают 100 г индустриального масла И-20А, 4,7 г (1,10 мас.% от мономера) инициатора полимеризации АДН, 0,3 г (0,070 мас.% от мономера) лаурилмеркаптана. Получают 523 г 80%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,8%.

Пример 14

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 10 таблицы 1 и взятого в количестве 217 г, проводят, как и в примере 1, но в реактор загружают 300 индустриального масла И-20А, 2,1 г (1,07 мас.% от мономера) инициатора АДН, 0,150 г (0,075 мас.% от мономера) лаурилмеркаптана. Получают 518 г 40%-ного прозрачного раствора полиалкил(С12-С18(метакрилата в индустриальном масте И-20А. Конверсия 98,5%.

Пример 15

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 10 таблицы 1 и взятого в количестве 216 г, проводят как в примере 1, но в реактор загружают 300 г толуола, 2,14 г (1,07 мас.% от мономера) инициатора полимеризации АДН и 0,15 г (0,075 мас.% от мономера) лаурилмеркаптана. Получают 517 г 4-%-ного раствора полимера в толуоле. Толуол отгонгяют в вакууме при 40-45°С и остаточном давлении 40 мм рт.ст. Полученный полимер смешивают с 300 г индустриального масла И-20А, получая 40% раствор полимера. Конверсия 98,8%.

Пример 16

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 9 таблицы 1 и взятого в количестве 217 г, проводят, как в примере 1, но в реактор загружают 300 г индустриального масла И-20А. 2,1 г (1,0 мас.% от мономера) инициатора АДН и 0,145 г (0,072 мас.% от мономера) лаурилмеркаптана. Получают 518 г 40%-ного прозрачного раствора полимера в индустриальном масле И-20А. Конверсия 98,4%.

Пример 17

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 9 таблицы 1 и взятого в количестве 216 г, проводят, как в примере 1, но в реактор загружают 300 г толуола, 2 г (1,0 мас.% от мономера) инициатора полимеризации АДН и 0,145 г (0,072 мас.% от мономера) лаурилмеркаптана. Получают 517 г 40%-ного раствора полимера в толуоле. Толуол отгоняют в вакууме при 40-45°С и остаточном давлении 40 мм рт.ст. Полученный полимер смешивают с 300 г индустриального масла И-20А, получая 4-% раствор полимера. Конверсия 98,7%.

Пример 18

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 11 таблицы 1 и взятого в количестве 319 г, проводят как в примере 1, но в реактора загружают 200 г индустриального масла И-20А, 3,5 г (1,16 мас.% от мономера) инициатора полимеризации АДН и 0,263 г (0,087 мас.% от мономера) лаурилмеркаптана. Получают 520 г 60%-ного прозрачного раствора полимера в индучтриальном масле И-20А. Конверсия 98,5%.

Пример 19

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 12 таблицы 1 и взятого в количестве 316 г, проводят как в примере 1, но в реактора загружают 200 г толуола, 2,32 г (1,16 мас.% от мономера) инициатора полимеризации АДН и 0,176 г (0,087 мас.% от мономера) лаурилмеркаптана. Получают 517 г 60%-ного раствора полимера в толуоле. Толуол отгоняют, как в примере 15. Конверсия 98,5%.

Пример 20

Полимеризацию алкил(С12-С18)метакрилата, полученного по примеру 10 таблицы 1 и взятого в количестве 217 г, проводят как в примере 1, но в реактора загружают 300 г индустриального масла И-20А, 5,2 г (2,6 мас.% от мономера) инициатора полимеризации ТБПБ и 0,076 г (0,038 мас.% от мономера) лаурилмеркаптана. Полимеризацию проводят при 115°С в течение 8 часов. Получают 519 г прозрачного 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 21

Полимеризацию алкил(С16-С20)метакрилата, полученного по примеру 14 таблицы 1 и взятого в количестве 215 г, проводят как в примере 1, но в реактора загружают 300 г индустриального масла И-20А, 2,9 г (1,16 мас.% от мономера) инициатора полимеризации АДН и 0,14 г (0,075 мас.% от мономера) лаурилмеркаптана. Получают 515 г 40%-ного раствора в индустриальном масле И-20А. Конверсия 98,4%.

Пример 22

Полимеризацию алкил(С16-С20)метакрилата, полученного по примеру 15 таблицы 1 и взятого в количестве 215 г, проводят как в примере 1, но в реактор загружают 300 г индустриального масла И-20А, 3,0 г (1,5 мас.% от мономера) инициатора полимеризации АДН и 0,16 г (0,087 мас.% от мономера) лаурилмеркаптана. Получают 515 г 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,5%.

Пример 23

Полимеризацию алкил(С16-С20)метакрилата, полученного по примеру 16 таблицы 1 и взятого в количестве 215 г, проводят как в примере 1, но в реактор загружают 300 г индустриального масла И-20А, 2,9 г (1,45 мас.% от мономера) инициатора полимеризации АДН и 0,186 г (0,093 мас.% от мономера) лаурилмеркаптана. Получают 515 г 40%-ного раствора полимера в индустриальном масле И-20А. Конверсия 98,8%.

Способ получения полиалкил(С8-С10)-, полиалкил(С12-С14)-, полиалкил(С12-С18)- и полиалкил(С18-С20)метакрилатов и их свойства

Из приведенных в таблице 2 данных видно, что при полимеризации алкилметакрилатов, полученных по примерам 1-16 описания таблицы 1, в заявляемых условиях, конверсия мономеров составляет 98,4-98,9%. Полученные прозрачные полимеры характеризуются следующими показателями: индекс вязкости 189-195, цвет 0,5-1,5 ед. ЦНТ, температура застывания (-35)÷(40)°С.

При проведении полимеризации алкилметакрилатов в условиях, отличающихся от заявляемых (при массовом соотношении регулятора молекулярной массы и инициатора полимеризации, меньшем или большем заявляемого), резко снижается конверсия мономеров, и нецелесообразно определение показателей полученных полимеров.

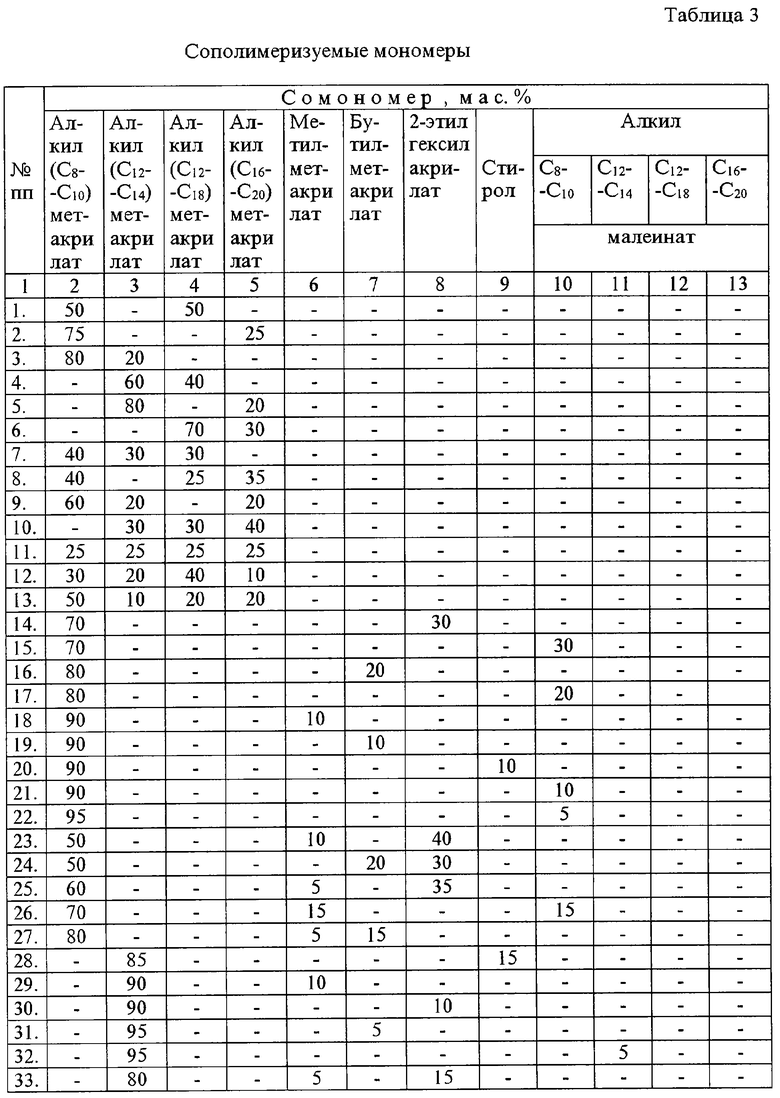

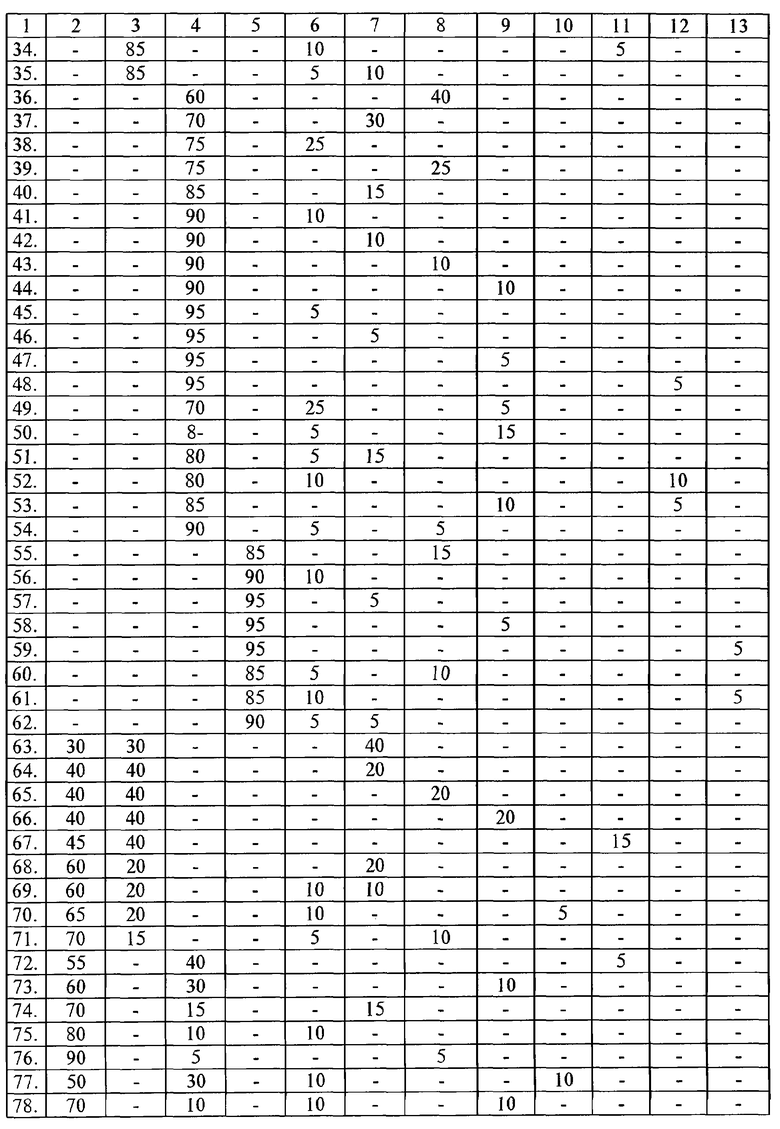

Сополимеризуемые мономеры и некоторые составы (смеси) сополимеризуемых мономеров приведены в таблице 3. Остальные составы сополимеризуемых мономеров таблица 3 не содержит.

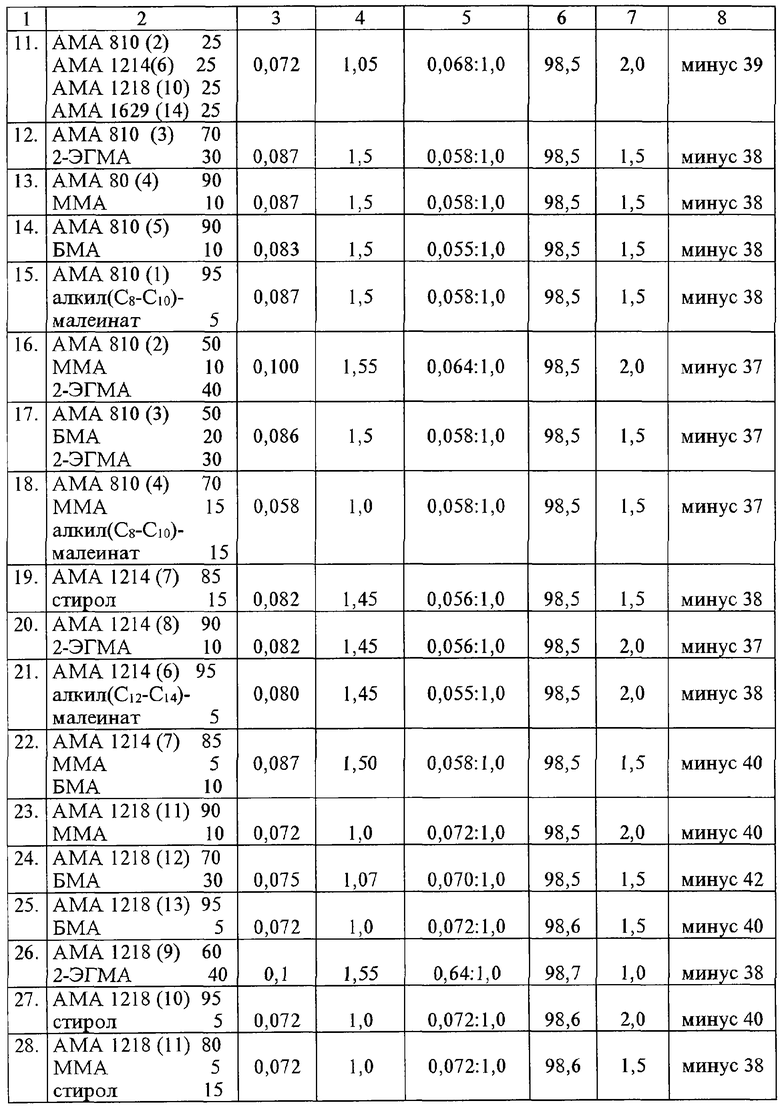

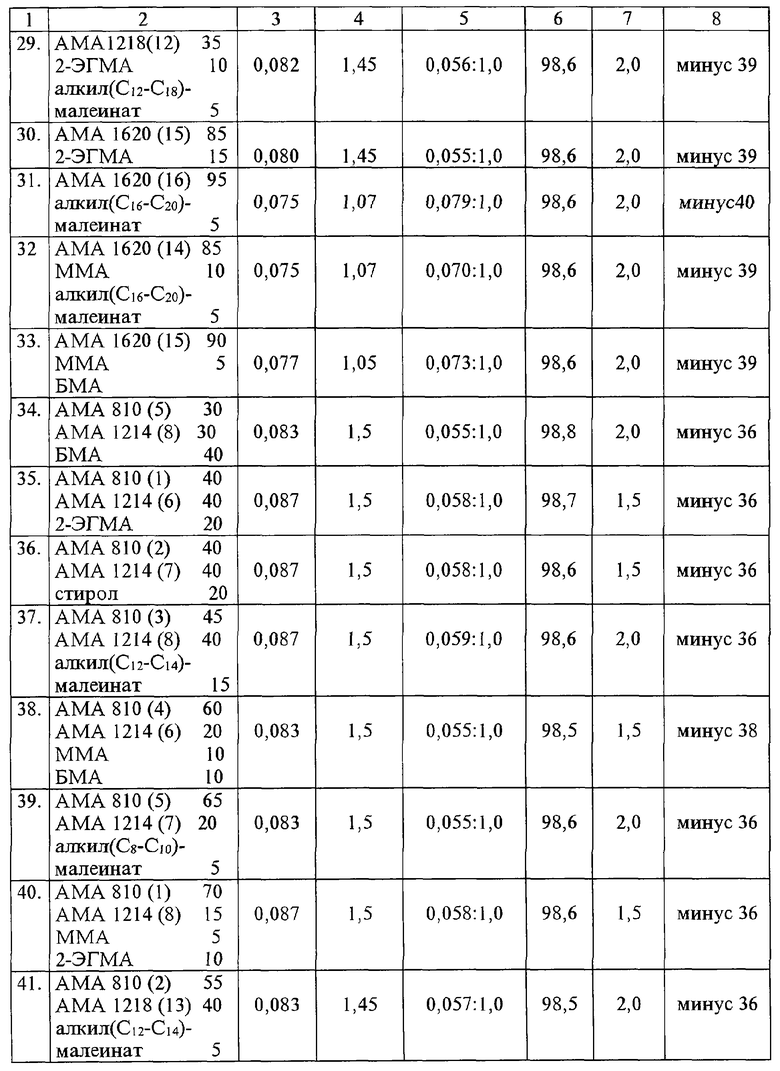

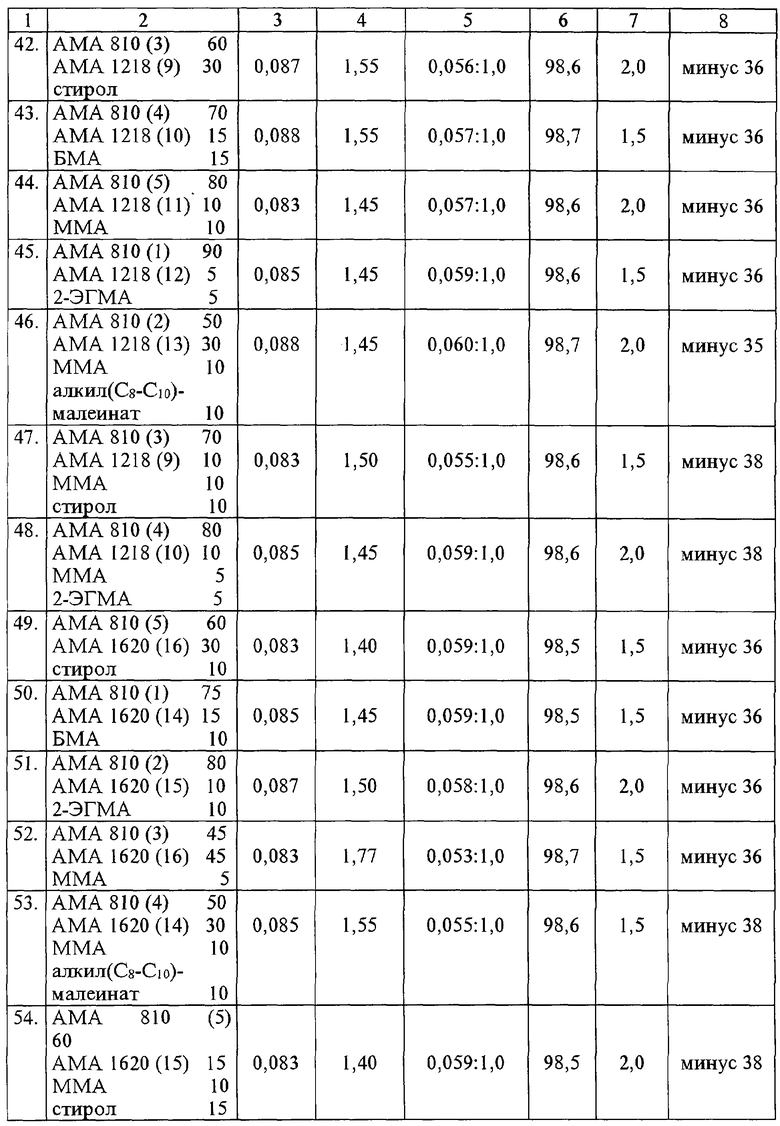

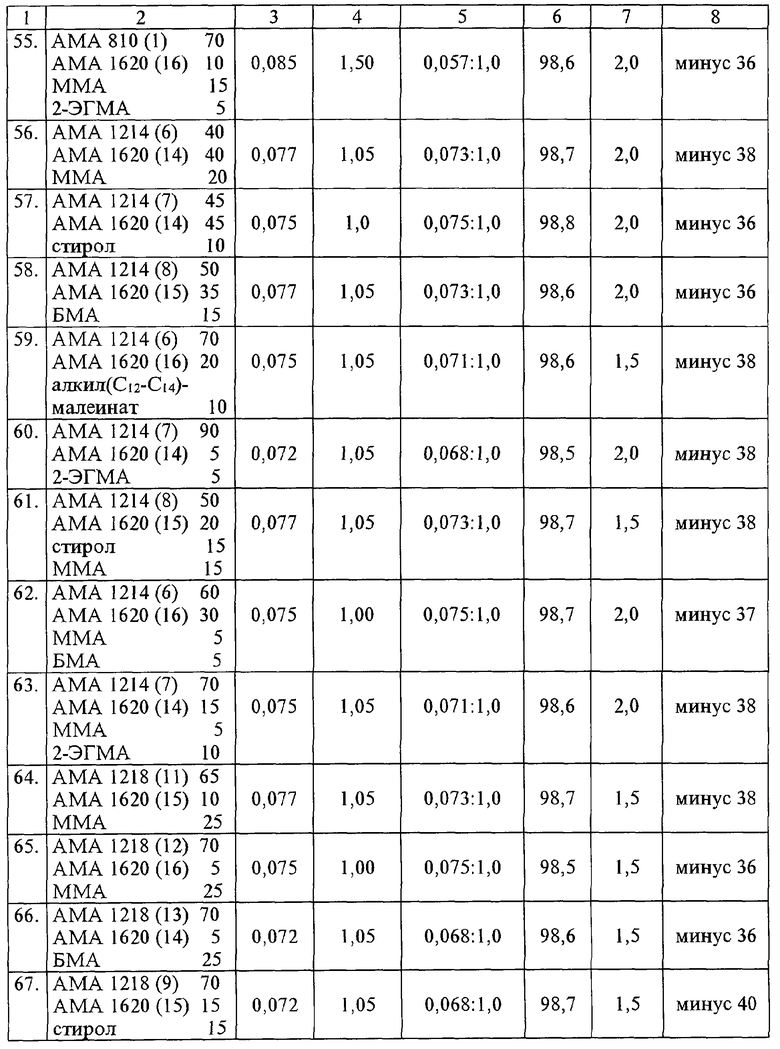

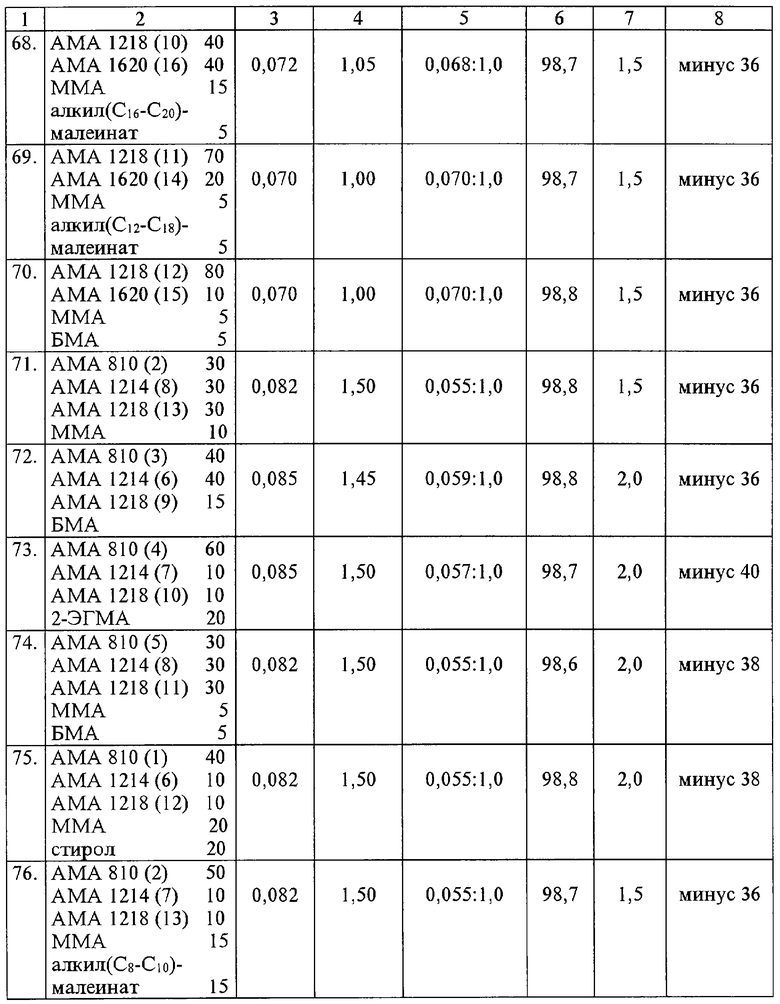

В предлагаемых примерах 1-100 и взятых для сравнения примерах 102-124, а также в таблице 4 приведены способы получения различных полиалкил(С8-С10)-, полиалкил(С12-С14)-, полиалкил(С12-С18)- и полиалкил (С16-С20)метакрилатов сополимеризацией: смеси алкилметакрилатов; алкилметакрилата с различными мономерами или смесью мономеров; смеси алкилметакрилатов с различными мономерами или смесью мономеров, и свойства полиалкилметакрилатов.

Для осуществления предлагаемых способов используют различные алкилметакрилаты, полученные по примерам 1-16 описания заявки из таблицы 1; метилметакрилат (ММА, ГОСТ 20370-74), бутилметакрилат (БМА, ТУ 6-01-2-784-86), 2-этилгексилметакрилат (2-ЭГМА, получен в лабораторных условиях), стирол (ГОСТ 10003-90), алкил(С8-С10)-, (C12-C14)-, (C12-C18)- и (С16-С20)малеинаты (получены в лабораторных условиях); остальные компоненты были указаны выше.

Полученные сополимеры анализируют по следующим показателям: вязкость кинематическая при температуре 50±0,1°С по ГОСТ 33-82, индекс вязкости по ГОСТ 25371-97, цвет по ГОСТ 20284-74, температура застывания масла марки И-20А, содержащего присадку - полученный сополимер, по ГОСТ 20287-91. Вязкость кинематическая при температуре 50±0,1°С полученных сополимеров составляет 1660-12700 мм2/с, индекс вязкости 179-186. Другие свойства полиалкилметакрилатов приведены в таблице 4.

Количество проведенных авторами способов получения различных полиалкилметакрилатов не ограничивается указанными в описании заявки примерами 1-100 таблицы 4.

Пример 1

Сополимеризацию алкил(С8-С12)метакрилата, полученного по примеру 1 таблицы 1, и алкил(С12-С18)метакрилата, полученного по примеру 9 таблицы 1, проводят в однолитровом четырехгорловом реакторе, снабженном механической лопастной мешалкой, термометром, барботером для подачи азота и капельной воронкой. В реактор загружают 150 г инертного растворителя - индустриального масла И-20А, нагревают до 65°С и пропускают через него азот со скоростью 20 мл/мин в течение 30 минут. Добавляют 2,25 г (1,5 мас.% от мономеров) инициатора АДН, 0,122 г (0,082 мас.% от мономеров) лаурилмеркаптана, 75 г (50 мас.%) алкил(С8-С10)метакрилата, 75 г (50 мас.%) аякил(С12-С18)метакрилата. Содержимое реактора нагревают до 80°С и проводят полимеризацию. Процесс заканчивают при 100-105°С. Общее время реакции 11 часов. Непрореагировавшие мономеры и остаточный спирт отгоняют на роторно-пленочном испарителе при давлении 4 кПа и температуре 170°С. Получают 295 г 50%-ного рствора сополимера в индустриальном мале И-20А. Конверсия 98,5%.

Примеры 2-11

Сополимеризацию смесей алкилметакрилатов (150 г) проводят в реакторе по примеру 1. Количество исходных компонентов и их соотношение приведены в таблице 4.

Примеры 12-33

Сополимеризацию алкилметакрилата с мономером или смесью мономеров (в количестве 150 г) из таблицы 3 проводят в реакторе по примеру 1. Количество исходных компонентов и их соотношение приведены в таблице 4.

Примеры 34-100

Сополимеризацию смеси алкилметакрилатов с мономером или смесью мономеров (в количестве 150 г) из таблицы 3 проводят в реакторе по примеру 1. Количество исходных компонентов и их соотношение приведены в таблице 4.

Примеры 102-109

Сополимеризацию алкилметакрилата с мономером или смесью мономеров из таблицы 3 проводят в реакторе по примеру 1 в условиях, отличающихся от заявленных в примерах 12-33 таблицы 4.

Примеры 110-124

Сополимеризацию смеси алкилметакрилатов мономером или смесью мономеров из таблицы 3 проводят в реаткоре по примеру 1 в условиях, отличающихся от заявленных в примерах 34-100 таблицы 4.

Из приведенных в таблице 4 данных видно, что при сополимеризации смесей алкилметакрилатов, полученных по примерам 1-16 таблицы 2, либо алкилметакрилата с мономером или смесью мономеров из таблицы 3, либо смеси алкилметакрилатов по примерам 1-16 таблицы 1 с мономером или смесью мономеров из таблицы 3 в заявляемых условиях конверсия (со)мономеров составляет 98,5-98,8%. Полученные прозрачные сополимеры имеют цвет 1,0-2,0 ед.ЦНТ, температуру застывания (-36)÷(-42)°С (см. примеры 1-100). При проведении сополимеризации алкилметакрилатов в условиях, отличающихся от заявляемых (при массовом соотношении регулятора молекулярной массы и инициатора сополимеризации, меньшем или большем заявляемого), резко снижается конверсия сомономеров, и нецелесообразно определение показателей, полученных сополимеров, При сополимеризации алкилметакрилата с мономером или смесью мономеров из таблицы 3 либо смеси алкилметакрилатов с мономером или смесью мономеров из таблицы 3, взятых в количестве, меньшем заявляемого, но при заявляемом массовом соотношении регулятора молекулярной массы и инициатора сополимеризации конверсия сомономеров составляет 82,0-82,4%, наблюдается снижение вязкости кинематической, при этом ухудшается цвет сополимеров и повышается температура застывания (см. примеры 102-124). Подобный эффект имеет место и при сополимеризации других алкилметакрилатов с мономером или смесью мономеров из таблицы 3 либо смеси алкилметакрилатов с мономером или смесью мономеров, взятых в количестве, меньшем заявляемого, но при заявляемом массовом соотношении регулятора молекулярной массы и инициатора сополимеризации. Эти примеры в таблице 4 не приведены. При сополимеризации алкилметакрилатов с мономером или смесью мономеров из таблицы 3 либо смеси алкилметакрилатов с мономером или смесью мономеров, взятых в количестве, большем заявляемого (при заявленном массовом соотношении регулятора молекулярной массы и инициатора сополимеризакции), свойства получающихся сополимеров приближаются к свойствам полимеров по таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2203931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2233865C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К НЕФТЕПРОДУКТАМ | 1992 |

|

RU2016890C1 |

| Способ получения депрессорной присадки и депрессорная присадка, полученная этим способом | 2023 |

|

RU2808117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАКРИЛАТНОЙ ДЕПРЕССОРНОЙ ПРИСАДКИ И ДЕПРЕССОРНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2402571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2016 |

|

RU2617212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466146C1 |

| Новые присадки, улучшающие индекс вязкости | 2020 |

|

RU2814337C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛ(МЕТ)АКРИЛАТОВ ДЛЯ СИНТЕЗА ПОЛИМЕРНЫХ ДЕПРЕССОРНЫХ ПРИСАДОК К ПАРАФИНИСТЫМ НЕФТЯМ | 2012 |

|

RU2509761C1 |

| МЕТАКРИЛАТНЫЕ СОПОЛИМЕРНЫЕ ДЕПРЕССАНТНЫЕ ПРИСАДКИ | 2007 |

|

RU2467022C2 |

Изобретение относится к химии полимеров, к способам получения и составам полиалкилметакрилатных присадок к минеральным маслам, применяемым в различных областях техники. Техническая задача - создание эффективных полиалкилметакрилатных присадок к минеральным маслам. Техническим результатом решаемой задачи является упрощение технологии получения полимерной присадки и улучшение ее эксплуатационных характеристик. Предложены способы получения полиалкилметакрилатной присадки (со)полимеризацией алкилметакрилата в среде инертного растворителя в присутствии лаурилмеркаптана и инициатора сополимеризации при температуре 110-130°С. В качестве алкилметакрилата используют эфир общей формулы СН2=С(СН3)COOR, где R - алкил C8-С10, С12-С14, C12-C18, C16-C20, полученный переэтерификацией метилметакрилата одной из фракций высших жирных спиртов, выбранной из группы C8-С10, С12-С14, C12-C18, C16-C20, в присутствии щелочного катализатора калия углекислого и смеси фенольных ингибиторов п-метоксифенола и 2,6-дитрет-бутил-4-метилфенола в соотношении (5,0-6,0):1, в токе воздуха при мольном соотношении метилметакрилат : высшие жирные спирты, равном (2,0-2,5):1. В качестве варианта эфир общей формулы СН2=С(СН3)COOR сополимеризуют с мономером или смесью мономеров, выбранных из группы, включающей метилметакрилат, бутилметакрилат, 2-этилгексилметакрилат, стирол, алкилмалеинат, при массовом соотношении лаурилмеркаптана и инициатора сополимеризации (0,013-0,075):1. Получены полиалкил-метакрилатные присадки с необходимым комплексом свойств. 8 н. и 1 з.п. ф-лы, 4 табл.

| ПОЛИМЕРНАЯ ПРИСАДКА, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИ(МЕТ)АКРИЛАТА, РАСТВОР СОЛИ СОПОЛИ(МЕТ)АКРИЛАТА | 1995 |

|

RU2154091C2 |

| ПА">&-О ••".-:••^J.М. Кл. С Ют 1.'28С 08f 3/64УДК 678.744.32(088.8) | 0 |

|

SU378403A1 |

| JP 2001164280, 19.06.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2233865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2203931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАДАЮЩИХ ИМПУЛЬСОВ СИНХРОГЕНЕРАТОРА ДЛЯ СОВМЕСТИМОЙ СИСТЕМЫ ЦВЕТНОГО ТЕЛЕВИДЕНИЯ | 1957 |

|

SU118449A1 |

Авторы

Даты

2006-07-27—Публикация

2004-12-21—Подача