Изобретение относится к области нефтехимии, конкретно к способу получения присадки, предназначенной для снижения температуры застывания смазочных масел.

Присадки на основе эфиров метакриловой кислоты широко используются для понижения температуры застывания смазочных масел.

Известны различные способы получения таких присадок.

Так, например, известен способ получения присадки к смазочным маслам путем переэтерификации метилового эфира метакриловой кислоты спиртами С6-С20 с последующей полимеризацией выделенных эфиров (Патент СРР №71425, С10 М 1/28,1982 г.).

Известны способы получения присадок к смазочным маслам путем сополимеризации мономеров, представляющих собой эфиры метакриловой кислоты. Например, путем сополимеризации 4-х мономеров (%): 1) 1-10 алкил(С1-С2)метакрилата, 2) 15-30 алкил(С1-С6)метакрилата, 3) 40-60 алкил(С1-С14)метакрилата, 4) 15-30 алкил(С16-С20)метакрилата. Сополимеризацию проводят при 50-100°С в присутствии катализатора и инициатора, полученный сополимер имеет молекулярную массу от 50000 до 5000000. В качестве присадки такой сополимер можно использовать только в виде раствора в масле (Патент США №4036768, С 10 М 1/28, 1977 г.) или путем сополимеризации более трех и менее пяти мономеров, причем каждый мономер взят в количестве, равном или большем 15%. Мономеры представляют собой продукты этерификации метакриловой кислоты индивидуальными линейными спиртами C8-C20, предпочтительно С10, С11, C12, С14 и C16. Сополимеризацию проводят при температуре 85-95°С в присутствии инициатора-перекиси бензоила в среде органического растворителя. Полученный сополимер характеризуется широким распределением молекулярной массы, что увеличивает его вязкость, поэтому в качестве присадки используют его растворы в масле (Патент США №4956111, С 10 М 105/22, 1990 г.).

Известен также способ получения присадки к маслам путем радикальной полимеризации эфиров акриловой или метакриловой кислоты и смеси синтетических спиртов нормального строения с числом атомов углерода 7-20, содержащей 20-30% спиртов изостроения. Полимеризацию проводят в присутствии инициатора - раствора перекиси бензоила в толуоле при температуре 95-105°С и избытке органического растворителя, взятого в количестве 120-350% от веса мономера (Авторское св-во СССР №378403, С 10 М 145/14, 1973 г.).

При использовании известного способа получают присадку, представляющую собой раствор полимера в масле, который содержит от 30 до 70 маc.% активного вещества. Такие присадки обладают недостаточно высокими депрессорными свойствами.

Задачей настоящего изобретения является разработка способа получения более эффективной депрессорной присадки.

Для решения поставленной задачи предлагается способ получения присадки к смазочным маслам путем этерификации метакриловой кислоты линейными спиртами и последующей радикальной полимеризации полученных эфиров при повышенной температуре в присутствии инициатора и органического растворителя, который отличается от известных тем, что этерификацию проводят с использованием фракций спиртов C8-C12 и фракций C16-C20, полученные эфиры раздельно подвергают радикальной полимеризации и полученные полимеры смешивают в массовом соотношении 25-40 : 60-75 соответственно.

Причем радикальную полимеризацию эфиров метакриловой кислоты осуществляют при температуре 60-100°С в присутствии динитрил-азо-бис-изомасляной кислоты или перекиси бензоила в качестве инициатора и органического растворителя, взятого в количестве 50-80 маc.% от загрузки эфира.

Отличия предлагаемого способа заключаются в том, что для получения эфиров метакриловой кислоты, которые затем подвергают полимеризации, используют фракции линейных спиртов C8-С12 и фракции линейных спиртов С16-С20, полимеризацию полученных эфиров осуществляют раздельно и полученные полимеры затем смешивают в массовом соотношении 25-40 : 60-75 соответственно.

Указанные отличия позволяют получить присадку, которая содержит 100 мас.% активного вещества, растворяется в маслах и проявляет наилучшие депрессорные свойства.

Известно, что присадки к смазочным маслам можно получить путем смешения полиэфиров метакриловой кислоты и различных фракций линейных спиртов (например, заявка ФРГ №3339103, кл. С 10 М 1/28, 1985 г.). Однако получаемые присадки в большей степени влияют на вязкостные, а не на депрессорные свойства масла из-за присутствия значительной доли фракций спиртов C1-C5 и C6-C15, а также из-за присутствия в композициях разветвленных полимеров.

Существо предлагаемого способа иллюстрируется приведенными ниже примерами.

Пример 1

Берут 1 моль фракции линейных спиртов C8-C12, добавляют 1,5 моля растворителя - толуола, ингибитор полимеризации - гидрохинон и катализатор этерификации - серную кислоту, при интенсивном перемешивании смесь нагревают до 80-85°С, после этого вводят 1,05 моля метакриловой кислоты, температуру поднимают до 120°С. Полученный алкилметакрилат охлаждают до 40°С и затем проводят нейтрализацию 4%-ным раствором щелочи (NaOH). Из полученного продукта отгоняют воду и толуол и подвергают его полимеризации. На 1 моль мономера - алкилметакрилата берут 0,5 маc.% инициатора - динитрил-азо-бис-изомасляной кислоты, 0,25 маc.% регулятора полимеризации - третдодецилмеркаптана и 50 маc.% растворителя - толуола от загрузки мономера. Полимеризацию проводят при температуре 95°С в течение 3-х часов, после чего из продукта под вакуумом при температуре не выше 160°С отгоняют летучие компоненты (растворитель и остаточный мономер) и получают 100% полимер алкилметакрилата (C8-C12) со степенью полидисперсности 2,6.

Аналогичным образом получают полимер алкилметакрилата (С16-C20).

Полученные полимеры смешивают в массовом соотношении 25: 75.

Пример 2

Способ осуществляют в условиях примера 1, однако полученные полимеры смешивают в массовом соотношении 40 : 60.

Пример 3

Для сравнения полученные полимеры смешивают в массовом соотношении 15 : 85 (образец 3) и 75 : 25 (образец 4).

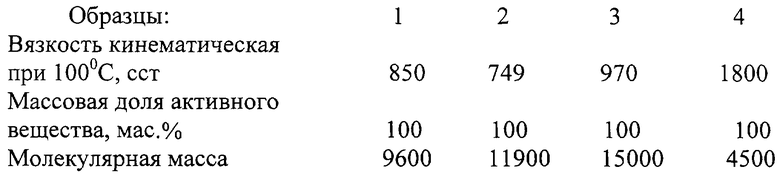

Полученные образцы присадки имеют следующие характеристики:

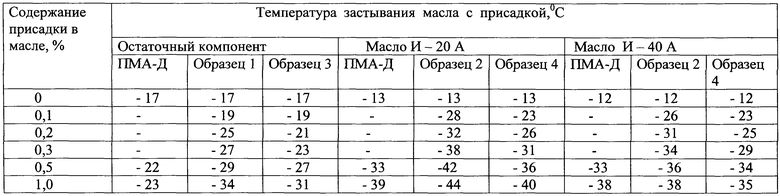

Депрессорные свойства полученных предлагаемым способом образцов присадки оценивали, определяя температуру застывания по ГОСТ 20187 образцов остаточного компонента и масел И-20А и И-40А без присадок и содержащих присадку в количестве от 0,1 до 1,0 мас.% в сравнении с промышленной отечественной присадкой ПМА “Д”. Результаты приведены в таблице.

Данные, приведенные в таблице, подтверждают, что присадка, полученная предлагаемым способом, обладает лучшими депрессорными свойствами по сравнению с промышленной отечественной присадкой ПМА “Д”, является более эффективной, так как проявляет наилучшие депрессорные свойства в низких концентрациях. Изменение соотношения полимеров в присадке также приводит к снижению ее эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2203931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАКРИЛАТНОЙ ДЕПРЕССОРНОЙ ПРИСАДКИ И ДЕПРЕССОРНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2402571C1 |

| Способ получения депрессорной присадки и депрессорная присадка, полученная этим способом | 2023 |

|

RU2808117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНОЙ ПРИСАДКИ (ВАРИАНТЫ). ПОЛИАЛКИЛМЕТАКРИЛАТНАЯ ПРИСАДКА (ВАРИАНТЫ) | 2004 |

|

RU2280652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛ(МЕТ)АКРИЛАТОВ ДЛЯ СИНТЕЗА ПОЛИМЕРНЫХ ДЕПРЕССОРНЫХ ПРИСАДОК К ПАРАФИНИСТЫМ НЕФТЯМ | 2012 |

|

RU2509761C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К НЕФТЕПРОДУКТАМ | 1992 |

|

RU2016890C1 |

| Способ получения депрессорной присадки к дизельному топливу и депрессорная присадка к дизельному топливу | 2017 |

|

RU2635107C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2008 |

|

RU2378323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2016 |

|

RU2617212C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ АНТИСТАТИЧЕСКОЙ ПРИСАДКИ К УГЛЕВОДОРОДНЫМ ТОПЛИВАМ | 2004 |

|

RU2263707C1 |

Использование: в области нефтехимии, конкретно для получения присадок, предназначенных для снижения температуры застывания смазочных масел. Сущность: проводят раздельную этерификацию метакриловой кислоты фракцией линейных спиртов С8 – С12 и фракцией линейных спиртов С16 – С20, затем проводят раздельную радикальную полимеризацию полученных эфиров. Полученные полимеры смешивают в соотношении 25-40 : 60-75 соответственно. Радикальную полимеризацию эфиров предпочтительно проводят при температуре 60 - 100?С в присутствии инициатора – динитрил-азо-бис-изомасляной кислоты или перекиси бензоила и органического растворителя, взятого в количестве 50-80% от загрузки эфира. Технический результат - улучшение депрессорных свойств в низких концентрациях. 1 з.п.ф-лы, 1 табл.

| ПА">&-О ••".-:••^J.М. Кл. С Ют 1.'28С 08f 3/64УДК 678.744.32(088.8) | 0 |

|

SU378403A1 |

| US 4822508 A, 18.04.1989 | |||

| US 4968444 A, 06.11.1990 | |||

| Окалиноломатель | 1977 |

|

SU710711A1 |

Авторы

Даты

2004-08-10—Публикация

2002-12-26—Подача