Изобретение относится к нефтехимии, а именно к получению присадок к нефтепродуктам, включая топлива и масла, позволяющих существенно понизить температуру застывания нефтепродуктов и улучшить их текучесть при низких температурах.

Известна топливная композиция, содержащая в качестве депрессорной присадки сополимеры алкил(мет)акрилатов, алкильная группа которых содержит от 12 до 40 атомов углерода. Однако эта сополимерная присадка не является многофункциональной, так как обладает только депрессорным действием.

Наиболее близким по технической сущности к предлагаемому является способ получения тройных сополимеров, содержащих 10-94% звеньев алкил(мет)акрилатов, алкильные радикалы которых содержат до 30 атомов углерода, 3-65% звеньев производных дикарбоновых кислот и 3-40% диизобутилена. Добавление таких сополимеров в различные виды дизельных топлив и масел приводит к улучшению низкотемпературных свойств последних, понижая температуру застывания на 15-20оС.

Целью изобретения является получение многофункциональной присадки к нефтепродуктам, обладающей депрессорным и противодымными свойствами.

Поставленная цель достигается способом получения многофункциональной присадки к нефтепродуктам путем радикальной сополимеризации винилацетата и смеси алкилметакрилатов общей формулы СН2=С(СН3)-СООR и СН2=С(СН3)-СООR1, где R= С16-С20 - алкил (I) и R1=С8-С14-алкил (II) при соотношении метакрилатов в смеси от 1:99 до 50:50 соответственно при 60-100оС в смеси дизельного топлива с толуолом в присутствии 5-15 мас.% к алкилметакрилатам (I) высших жирных спиртов фракции С14-С20+ и 2-5 мас.% от массы смеси алкилметакрилатов С8-С12-алкилсульфоната кальция. Винилацетат используют в количестве 17,3% от массы смеси алкилметакрилатов.

В общем виде способ осуществляют следующим образом. В реактор, снабженный механической мешалкой, загружают расчетное количество алкилметакрилатов (I) и (II), винилацетата, высших жирных спиртов, дизельного топлива и толуола. Включают перемешивание и обогрев. При 50оС загружают радикальный инициатор, например, динитрилазо(бис)изомасляной кислоты. Смесь нагревают при перемешивании до 85оС в течение 1,5 ч, затем загружают расчетное количество раствора сульфоната кальция в парафиновом растворителе. Продолжают перемешивание при 85оС 1-1,5 ч до обесцвечивания слоя парафинового растворителя. После отгонки растворителя из реакционной смеси при 280-300оС получают готовую присадку, содержащую 15-40% сополимера, которую охлаждают и выгружают из реактора.

Достоинством является осуществление процесса по замкнутой схеме, отсутствие кислотных и щелочных сточных вод, рециркуляция растворителя.

Оценку эксплуатационных свойств топлив и масел, содержащих полученную присадку, проводят по трем показателям: понижению температуры застывания топлив и масел (Т3), понижению предельной температуры фильтруемости топлива (Тф) и понижению дымности отработанных газов (ОГ), образующихся при работе двигателя КАМАЗ на дизельном топливе марки "Л".

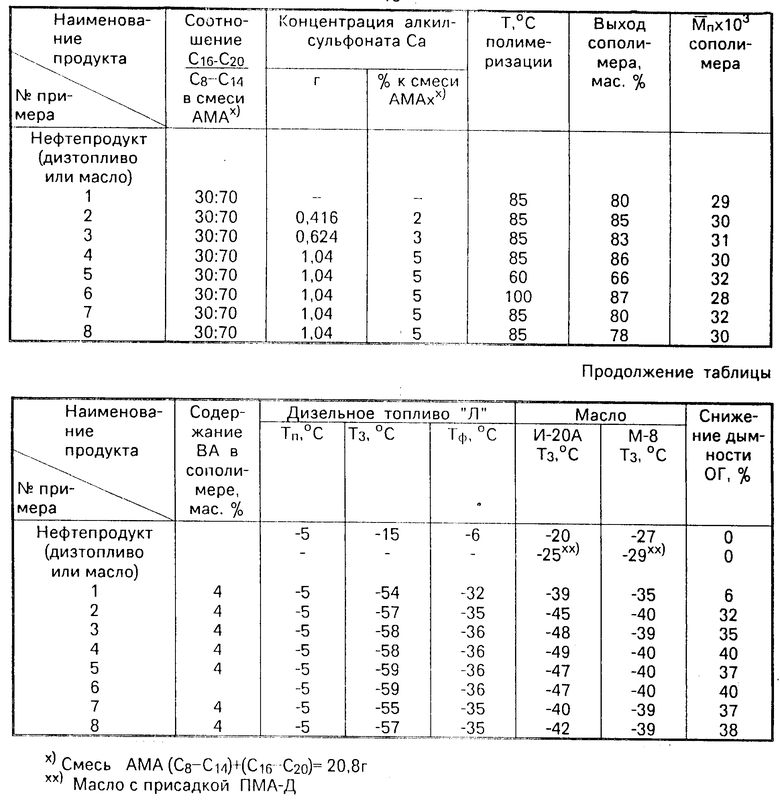

Сравнительные результаты испытаний полученных присадок приведены в таблице.

Из данных таблицы видно, что присадка, полученная по предлагаемому способу, при добавлении ее в количестве 0,001 мас.% в дизельное топливо марки "Л" и масло марок И-20А и М-8 обладает депрессорными свойствами, приводя к понижению Т3 для топлив не менее, чем на 42оС, а масел - не менее, чем на 12оС, Тф - не менее, чем на 29оС.

Данная присадка одновременно с депрессорными обладает еще и существенными антидымными свойствами, приводя к снижению дымности отработанных газов не менее чем на 30%, что существенно улучшает экологическую обстановку.

П р и м е р 1 (сравнительный). В реактор, снабженный механической мешалкой и обратным холодильником, загружают 6,24 г смеси алкилметакрилатов (С8-С14) и 14,56 г смеси алкилметакрилатов (С16-С20), 3,6 г винилацетата (17,3 мас.% от суммы алкилмектакрилатов), 2,08 г фракции высших жирных спиртов С14-С18 (15 мас.%), 0,69 г динитрила азобисизомасляной кислоты, 25 мл толуола и 25 мл углеводородно-ароматической фракции, выкипающей при 180-260оС. Сополимеризацию проводят при 85оС в течение 1,5 ч. Отключают обогрев и выгружают концентрат сополимера присадки в растворителе. Определяют конверсию мономеров, состав сополимера и содержание сополимероа в растворителе.

Депрессорную эффективность присадки оценивают, вводя ее в концентрации 0,001 мас.%. Результаты приведены в таблице.

П р и м е р ы 2-4. Способ осуществляют по примеру 1 с тем отличием, что используют 2,08 г фракции высших жирных спиpтов С14-С20+ (15 мас.%). В реактор дополнительно вводят 0,416, 0624 и 1,04 г алкилсульфоната кальция фракции С8-С12 в парафиновом растворителе соответственно, после этого продолжают перемешивание при 85оС 1,5 ч до обесцвечивания слоя парафинового растворителя. Затем из реакционной смеси отгоняют растворитель при 280-300оС. Готовую присадку охлаждают и выгружают из реактора. Эффективность присадки определяют, вводя ее в нефтепродукт при концентрации 0,001 мас.%. Результаты приведены в таблице.

П р и м е р 5. Способ осуществляют по примеру 2, но процесс ведут при 60оС. Результаты приведены в таблице.

П р и м е р 6. Способ осуществляют по примеру 2, но процесс ведут при 100оС. Результаты приведены в таблице.

П р и м е р ы 7, 8. Способ осуществляют по примеру 2 с тем отличием, что в реактор загружают 1,04 г и 3,12 г фракции С14-С20+ высших жирных спиртов, 5% и 10% от массы алкилметакрилатов (1) соответственно. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2005 |

|

RU2280067C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2006 |

|

RU2320706C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2005 |

|

RU2280069C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2006 |

|

RU2320707C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2006 |

|

RU2320705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНОЙ ПРИСАДКИ (ВАРИАНТЫ). ПОЛИАЛКИЛМЕТАКРИЛАТНАЯ ПРИСАДКА (ВАРИАНТЫ) | 2004 |

|

RU2280652C1 |

| Способ получения депрессорной присадки и депрессорная присадка, полученная этим способом | 2023 |

|

RU2808117C1 |

| КОМПОНЕНТ ДЕПРЕССОРНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ ДЛЯ ТОПЛИВ | 2024 |

|

RU2835866C1 |

| ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ, ДИЗЕЛЬНОЕ ТОПЛИВО | 2005 |

|

RU2280068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2233865C1 |

Использование: для получения присадок к нефтепродуктам, позволяющих снизить температуру застывания нефтепродуктов и улучшить текучесть при низких температурах. Сущность изобретения: способ получения многофункциональной присадки путем радикальной сополимеризации алкилметакрилатов общей формулы CH2=C(CH3)-COOR, где R - C8-C14 алкилметакрилатов общей формулы CH2=C(CH3)-COOR, где R - C16-C20 при их массовом соотношении 1 : 99 - 50 : 50 и винилацетата в присутствии высших жирных спиртов фракции C14-C20 в количестве 5 - 15% от массы алкилметакрилатов общей формулы CH2=C(CH3)-COOR, где R - C16-C20 и C8-C12 -алкилсульфоната кальция в количестве 2 - 5% от массы смеси алкилметакрилатов. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К НЕФТЕПРОДУКТАМ путем сополимеризации алкилметакрилатов с этиленненасыщенным мономером в присутствии радикального инициатора в среде смеси дизельного топлива с толуолом при 60 - 100oС, отличающийся тем, что в качестве алкилметакрилатов используют смесь алкилметакрилатов общей формулы СН2=С(СН3) - СООR, где R - С8 - С14, и алкилметакрилатов общей формулы СН2 = С(СН3) - СООR, где R - С16 - С20, при их массовом соотношении 1:99 - 50:50, в качестве этиленненасыщенного мономера используют 17,3% винилацетата от массы смеси алкилметакрилатов, сополимеризацию осуществляют в присутствии высших жирных спиртов фракции С14 - С20+ в количестве 5 - 15% от массы алкилметакрилатов общей формулы СН2 = С(СН3) - СООR, где R = С16 - С20, и С8 - С12 - алкилсульфоната кальция в количестве 2 - 5% от массы смеси алкилметакрилатов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4359325, C 10L 1/22, 1982. | |||

Авторы

Даты

1994-07-30—Публикация

1992-07-09—Подача