Изобретение относится к испытательной технике. Преимущественная область применения - техника для испытания опытных образцов узлов и механизмов устройств на воздействие импульсных инерционных перегрузок, в том числе и ударных.

Одним из этапов разработки узлов и механизмов, подвергающихся в процессе своего рабочего цикла кратковременным (пиковым) инерционным нагружениям, является этап экспериментальной проверки механической стойкости и работоспособности изделий в условиях, приближенных к натурным. Особенно актуальна данная задача при разработке новых образцов ракетной и артиллерийской техники (см., например, А.К.Ботвинкин и др. «Взрывные ударные установки для экспериментальной отработки ракетно-артиллерийского вооружения на воздействие интенсивных механических нагрузок». Сборник докладов НК ВРЦ РАРАН "Современные методы проектирования и отработки ракетно-артиллерийского вооружения". - Саров, ВНИИЭФ, 2000 г.). Для решения этих задач используется большое количество разнообразных экспериментальных стендов и установок.

Известен стенд для ударных испытаний изделий, содержащий основание, установленное на нем разгонное устройство, выполненное в виде источника давления и ствола, в котором размещены поршень с объектом испытания (ОИ), поршень-боек и поршень - инерционная масса, тормозное устройство, расположенное перед срезом ствола. Нагружение поршня осуществляется через воздушную подушку поршнем-бойком, разогнанным сжатым воздухом. После нагружения поршень с объектом испытания тормозится в стволе при взаимодействии также через воздушную подушку с инерционной массой. Торможение инерционной массы осуществляется за пределами ствола с помощью тормозного устройства, выполненного в виде демпферов, размещенных в направляющем цилиндре. В стенке ствола в конце участка разгона поршня бойка и на участке между поршнем для закрепления объекта испытания и инерционной массой выполнены окна для сброса давления газа (см. патент России №2009456 С1, МПК 5 G 01 М 7/08, опубл. 15.03.94, бюл. №5).

Недостатками аналога являются: ограничение по габаритным размерам объекта испытаний, т.к. он не может быть больше калибра ствола разгонного устройства, необходимость проведения дополнительных мер по организации съема электрической информации с первичных преобразователей, закрепленных на борту объекта испытания, ввиду трудностей, связанных с подкалиберным расположением объекта испытаний, относительно сложное устройство системы торможения поршня с объектом испытаний и невозможность проведения визуального наблюдения и оптической регистрации процессов разгона и торможения поршня с объектом испытаний.

Наиболее близким к предлагаемому техническому решению является выбранный в качестве прототипа стенд для исследования процесса разделения метаемого объекта (см. патент России №2153155, МПК7 G 01 М 7/08, опубл. 20.07.2000, бюл. №20).

Данный стенд содержит основание, установленное на нем разгонное устройство, выполненное в виде ствола и источника давления, размещенный в стволе поршень, тормозное устройство, расположенное перед срезом ствола, устройство для закрепления метаемого объекта, выполненное в виде установленных снаружи ствола направляющих, каретки, выполненные с возможностью соединения с метаемым объектом. Продольные оси направляющих расположены попарно в плоскостях, пересекающихся по линии, совпадающей с продольной осью ствола и кареток. При этом в каретках соосно направляющим установлены демпферные втулки из пластичного материала, выполненные с утолщениями в направлении движения метаемого объекта. Каретки размещены на направляющих с обеспечением возможности перемещения каждой из частей метаемого объекта по отдельной паре направляющих. Длина поршня выбрана из условия обеспечения контакта одной из частей метаемого объекта с передним по направлению движения торцом поршня. Тормозное устройство выполнено в виде установленных на направляющих металлических втулок, профиль наружной поверхности которых может иметь форму усеченного конуса, обращенного меньшим основанием в сторону метаемого объекта. Длины металлических втулок для каждой отдельной пары направляющих выбраны из условия обеспечения торможения частей метаемого объекта без соударения друг с другом.

Недостатком прототипа является высокая перегрузка торможения объекта испытания, соизмеримая с перегрузкой, действующей на него при разгоне, и ограничение габаритных размеров объекта испытаний. Кроме этого, разница результирующих сил трения демпферных втулок в парах направляющих может привести к появлению опрокидывающего момента, недопустимого при высоких уровнях перегрузки, т.к. это приведет к разрушению стенда. Последнее ограничивает эксплуатационные характеристики стенда, выбранного в качестве прототипа.

Решаемой технической задачей является создание стенда, обеспечивающего линейное ускорение ОИ с перегрузкой заданного профиля, широкий диапазон габаритно-массовых характеристик ОИ, плавное торможение ОИ.

Технический результат - отсутствие механических повреждений в конструкции ОИ, вызванных воздействием на него перегрузки при торможении, и сохранение им вида, неизменного после нагружения механическим импульсом заданного профиля на участке разгона и пригодного для последующего анализа возможных повреждений и проверки дальнейшей работоспособности, сохранение основных узлов стенда в случае разрушения ОИ, возможность получения информации о параметрах нагружения и функционирования объекта испытаний во время его ускорения по проводным линиям связи, торможение объекта испытаний на участке свободного пробега под действием различных диссипативных сил (например, силы трения, силы аэродинамического сопротивления и т.д.), которое характеризуется низкими (до десяти единиц) и практически постоянными во времени уровнями перегрузки, повторяемость эксперимента, снижение себестоимости экспериментальной отработки ОИ.

Техническая задача решается за счет того, что в стенде для динамических испытаний, содержащем основание, на котором установлено разгонное устройство, выполненное в виде ствола и источника давления, поршень, выступающий за срез ствола, выполненный с возможностью закрепления объекта испытаний снаружи ствола, закрепленные на основании снаружи ствола верхнюю и нижнюю направляющие, продольные оси которых лежат в вертикальной плоскости, проходящей через продольную ось ствола, поршень выполнен с возможностью перемещения по закрепленным снаружи ствола верхней и нижней направляющим, а разгонное устройство выполнено с возможностью перемещения по одной и той же нижней направляющей, что и поршень. Длина верхней направляющей выполнена меньше, чем длина нижней направляющей, но при этом должна быть выбрана из условия обеспечения движения поршня по обеим направляющим на пути не менее длины части поршня, заходящей в ствол разгонного устройства.

Сопоставительный анализ предлагаемого решения и прототипа показал, что заявленный стенд отличается совокупностью новых конструктивных признаков:

- поршень выполнен с возможностью перемещения по закрепленным снаружи ствола верхней и нижней направляющим;

- разгонное устройство выполнено с возможностью перемещения по нижней направляющей - той же, что и поршень;

- длина верхней направляющей выполнена меньше, чем длина нижней направляющей, но при этом должна быть выбрана из условия обеспечения движения поршня по обеим направляющим на пути не менее длины части поршня, заходящей в ствол разгонного устройства.

Выполнение поршня с возможностью перемещения по закрепленным снаружи ствола по верхней и нижней направляющим обеспечивает безмоментное осевое нагружение объекта испытаний на участке разгона, расширяет диапазон эксплуатационных характеристик стенда и снижает риск его разрушения.

Выполнение разгонного устройства с возможностью перемещения по одной направляющей - той же, что и поршень, обеспечивает соосность ствола и поршня в процессе разгона, что исключает перекос разгонного устройства относительно поршня, расширяет диапазон эксплуатационных характеристик стенда и снижает риск его разрушения.

Выполнение длины верхней направляющей меньше, чем длина нижней направляющей, из условия обеспечения движения поршня по обеим направляющим на пути не менее длины части поршня, заходящей в ствол разгонного устройства, обеспечивает безмоментное движение поршня только на участке разгона, т.е. на наиболее нагруженном участке. При этом упрощается конструкция стенда, снижается себестоимость опыта по статье амортизационных затрат.

Изобретение поясняется чертежами.

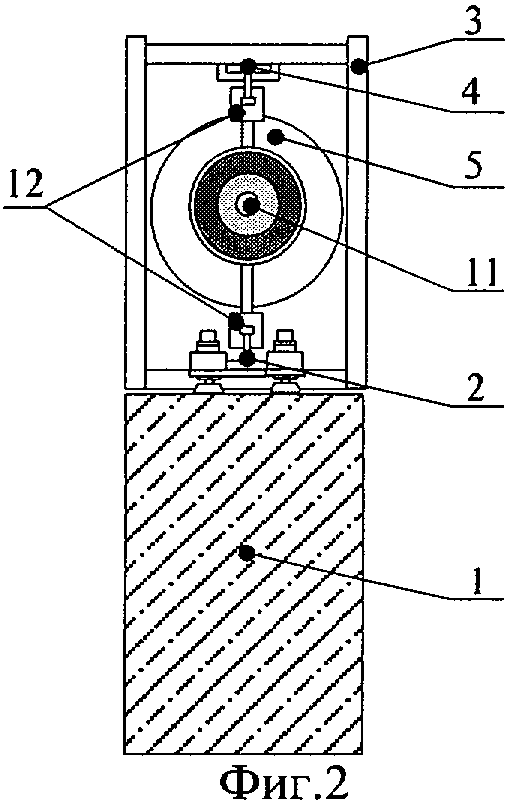

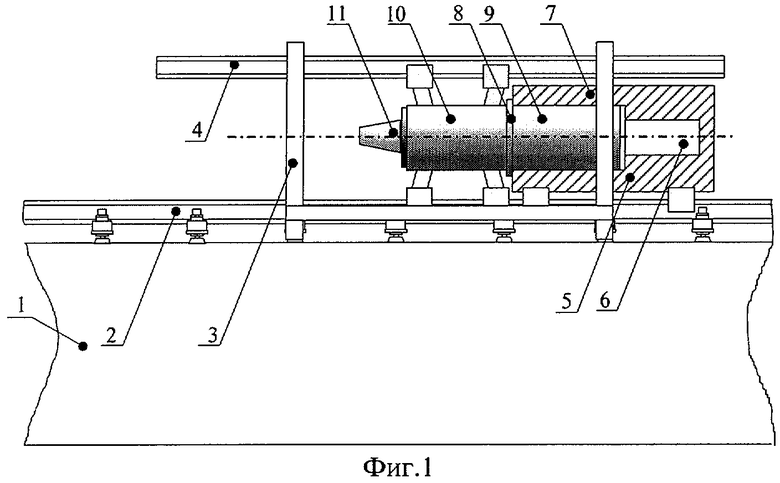

На фиг.1 показана схема стенда для динамических испытаний, на фиг.2 - вид стенда спереди.

Стенд включает в себя основание 1, на котором закреплена снаружи ствола 7 нижняя направляющая 2 и каркас 3 для закрепления верхней направляющей 4 также снаружи ствола 7. В данном исполнении показаны рельсовые направляющие. На нижней направляющей 2 установлены разгонное устройство 5, состоящее из источника давления 6 и ствола 7, и поршень 8, состоящий из заходной части 9 и выступающей части 10, представляющей собой платформу для закрепления объекта испытаний 11. Платформа снабжена захватами 12 для скольжения по направляющим 2 и 4. Продольные оси верхней 4 и нижней 2 направляющих лежат в вертикальной плоскости, проходящей через продольную ось ствола 7.

Функционирование стенда осуществляется следующим образом.

После инициирования заряда в источнике давления 6 газообразные продукты сгорания заряда давят на торец заходной части 9 поршня 8. Под действием давления продуктов сгорания поршень 8 с объектом испытаний 11, закрепленным на платформе 10, двигается с ускорением по верхней 4 и нижней 2 направляющим, обеспечивая заданный профиль перегрузки объекта испытаний 11. После выхода заходной части 9 поршня 8 за срез ствола перегрузка меняет знак на противоположный, т.к. поршень тормозится под действием сил трения и аэродинамического сопротивления. Происходит сход поршня 8 с верхней направляющей 4, после чего он продолжает движение по нижней направляющей 2 до полной остановки.

В процессе нагружения осуществляется регистрация электрических сигналов с датчиков, установленных на разгонном устройстве 5 и на борту платформы 10, сигналы передаются при помощи проводных линий связи (на фиг.1 и 2 не показаны).

Выполнением стенда для динамических испытаний вышеописанным образом достигается отсутствие механических повреждений в конструкции ОИ, вызванных воздействием на него перегрузки при торможении и сохранение им вида, неизменного после нагружения механическим импульсом заданного профиля на участке разгона и пригодного для последующего анализа возможных повреждений и проверки дальнейшей работоспособности, сохранение основных узлов стенда в случае разрушения ОИ, возможность получения информации о параметрах нагружения и функционирования объекта испытаний во время его ускорения по проводным линиям связи, торможение объекта испытаний на участке свободного пробега под действием различных диссипативных сил (например, силы трения, силы аэродинамического сопротивления и т.д.), которое характеризуется низкими (до десяти единиц) и практически постоянными во времени уровнями перегрузки, повторяемость эксперимента, снижение себестоимости экспериментальной отработки объекта испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДИНАМИЧЕСКИХ ИСПЫТАНИЙ | 2011 |

|

RU2467300C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ | 2009 |

|

RU2404417C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РАЗДЕЛЕНИЯ МЕТАЕМОГО ОБЪЕКТА | 1998 |

|

RU2153155C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ИЗДЕЛИЙ НА УДАРНОЕ ВОЗДЕЙСТВИЕ. РАЗГОННОЕ УСТРОЙСТВО СТЕНДА. ТОРМОЗНОЕ УСТРОЙСТВО СТЕНДА | 2002 |

|

RU2235302C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ОБЪЕКТОВ НА МЕХАНИЧЕСКИЙ УДАР | 2004 |

|

RU2282839C2 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ ИЗДЕЛИЙ | 1991 |

|

RU2009456C1 |

| СТЕНД ДЛЯ ОТРАБОТКИ РАЗДЕЛЕНИЯ СТАРТОВОЙ И МАРШЕВОЙ СТУПЕНЕЙ УПРАВЛЯЕМЫХ РАКЕТ | 2004 |

|

RU2253097C1 |

| ПНЕВМОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЗАБРОСА ТУШЕК ПТИЦ И ДРУГИХ ПРЕДМЕТОВ ПРИ ИСПЫТАНИЯХ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2014 |

|

RU2562926C1 |

| УСТРОЙСТВО ДЛЯ СТЕНДОВОЙ ОТРАБОТКИ РАЗДЕЛЯЮЩИХСЯ РЕАКТИВНЫХ СНАРЯДОВ | 2005 |

|

RU2284493C1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ | 2002 |

|

RU2219509C1 |

Изобретение применяется для испытаний на стойкость и работоспособность опытных образцов узлов и механизмов устройств, подвергающихся в процессе своего рабочего цикла воздействию импульсных инерционных перегрузок, в том числе и ударных. Стенд содержит основание. На нем установлены разгонное устройство, выполненное в виде ствола и источника давления, поршень, выступающий за срез ствола передним концом, выполненный с возможностью перемещения по двум направляющим - верхней и нижней, установленным в вертикальной плоскости, проходящей через продольную ось ствола. Разгонное устройство выполнено с возможностью перемещения по нижней направляющей. Стенд обеспечивает возможность ускорения объектов испытаний с широким диапазоном габаритно-массовых характеристик с перегрузками от сотен до десятка тысяч единиц, возможность повторяемости эксперимента и снижения себестоимости отработки узлов и механизмов за счет их сохранения на участке торможения, а также регистрации и передачи на измерительную систему всей необходимой информации о параметрах нагружения и функционирования объекта испытаний по проводным линиям связи. 2 ил.

Стенд для динамических испытаний, содержащий основание, на котором установлено разгонное устройство, выполненное в виде ствола и источника давления, поршень, выступающий за срез ствола, выполненный с возможностью закрепления объекта испытаний снаружи ствола, закрепленные на основании снаружи ствола верхнюю и нижнюю направляющие, продольные оси которых лежат в вертикальной плоскости, проходящей через продольную ось ствола, отличающийся тем, что поршень выполнен с возможностью перемещения по закрепленным снаружи ствола верхней и нижней направляющим, а разгонное устройство выполнено с возможностью перемещения по нижней направляющей, той же, что и поршень, при этом верхняя направляющая имеет длину меньше длины нижней направляющей и выбрана из условия обеспечения движения поршня по верхней и нижней направляющим на пути не менее длины части поршня, заходящей в ствол разгонного устройства.

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ | 2001 |

|

RU2239168C2 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РАЗДЕЛЕНИЯ МЕТАЕМОГО ОБЪЕКТА | 1998 |

|

RU2153155C2 |

| Стенд для динамических испытаний образцов | 1984 |

|

SU1173240A1 |

| Стенд для динамических испытаний объектов | 1979 |

|

SU879349A1 |

| DE 3214039, 20.10.1983 | |||

| Способ управления непрерывным процессом полимеризации изопрена | 1981 |

|

SU1014836A1 |

Авторы

Даты

2006-07-27—Публикация

2005-02-14—Подача