Область техники, к которой относится изобретение

Настоящее изобретение относится к проработке (т.е. к пробивке) иглами волокнистых конструкций. Более частной, но не ограничивающей областью изобретения является изготовление пластин, полых цилиндров или других прорабатываемых иглами волокнистых каркасов, которые могут использоваться в качестве армирующих основ изделий из композитного материала.

Уровень техники

Как это известно, подлежащую проработке иглами волокнистую конструкцию подают для прохода на пути комплекта игл, которые установлены на иглопробивной головке. При этом иглы периодически вводят в волокнистую конструкцию и затем выводят из нее в обратном направлении путем сообщения иглопробивной головке возвратно-поступательного движения в поперечном направлении по отношению к направлению подачи конструкции.

В патенте США №4790052 описано изготовление волокнистых конструкций, прорабатываемых иглами посредством последовательной иглопробивки слоев, которые сформированы из плоско наложенных друг на друга пластов или из витков, намотанных друг на друга. Известное решение предназначено для использования при изготовлении волокнистых армирующих основ для термоконструкционных композитных изделий, то есть, в частности, композитных материалов формулы углерод/углерод или композитных материалов с керамической матрицей, в которых волокнистый армирующий каркас уплотнен углеродной или керамической матрицей. Проработанные иглами волокнистые конструкции состоят из огнеупорных волокон, в типовом случае волокон углерода или керамики, при этом иглопробивка может быть проведена над волокнами в материале в состоянии прекурсор углерода или керамики, а преобразование прекурсора осуществляется термообработкой после иглопробивки. Решения, описанные в указанном патенте, предполагается использовать для изготовления дисков тормозов или диффузоров сопел ракетных двигателей. Эти объекты требуют материалов, обладающих хорошими механическими свойствами и стойкостью к повышенным температурам.

Проработка иглами наложенных друг на друга волокнистых слоев обеспечивает вертикальное смещение волокон, то есть их смещение поперечно слоям. При этом получают конструкцию, которая имеет незначительную неравномерность и повышенную стойкость против расслоения, то есть разъединения слоев под действием усилий сдвига, которым могут подвергаться тормозные диски.

Для выполнения иглопробивки по всей поверхности волокнистой конструкции ее перемещают, или подают относительно иглопробивной головки. Когда операцию иглопробивки выполняют над каждым новым наложенным слоем, движение подачи производят каждый раз после укладки на место нового слоя для того, чтобы вся поверхность последнего наложенного слоя была проработана иглопробивной головкой.

Если волокнистой конструкции сообщают непрерывную подачу с постоянной скоростью, она перемещается поперечно относительно игл в течение всего периода проникания игл. В частности, в тех случаях, когда конструкция является или становится толстой, сообщаемая подача оказывает усилие на иглы, которые изгибаются и могут поломаться. Кроме необходимости замены поломанных игл, их присутствие внутри волокнистой конструкции может быть нежелательным в аспекте последующего использования этой конструкции.

Может быть предусмотрено выполнение подачи с большим снижением скорости для снижения до минимума усилий, оказываемых на иглы во время их нахождения в волокнистой конструкции, или же обеспечение прерывистой подачи, чтобы конструкция оставалась неподвижной во время проникания игл.

Однако эти решения имеют очевидный недостаток, заключающийся в том, что они значительно увеличивают продолжительность, а следовательно, и стоимость полного процесса проработки иглами.

Из патентного документа Франции №2729404 известен также способ управления подачей для иглопробивного аппарата. Согласно этому способу скорость вращения роликов, обеспечивающих подачу прорабатываемого иглами волокнистого полотнища, модулируют таким образом, что эта скорость вращения принимает различные значения при различных положениях игл. Для этого необходимо предусмотреть систему вращения роликов с регулируемой скоростью. Кроме того, это изменение скорости не учитывает реальных мгновенных усилий, передаваемых на иглы.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа проработки иглами (иглопробивки) волокнистой конструкции, который позволяет разрешить проблему поломки игл без значительного снижения скорости процесса, даже в случае обработки толстых конструкций.

В соответствии с изобретением решение поставленной задачи достигается за счет того, что мгновенную скорость подачи волокнистой конструкции снижают в ответ на сопротивление подаче, оказываемое иглами во время проникания игл внутрь волокнистой конструкции, и затем повышают при обратном выходе игл, так что усилие, оказываемое на иглы подачей волокнистой конструкции, является ограниченным, без полного прерывания подачи во время присутствия игл в волокнистой конструкции.

В оптимальном варианте осуществления снижение скорости подачи вызывается непосредственно сопротивлением подаче, оказываемым иглами во время их проникания в конструкцию.

В тех случаях, когда конструкцию перемещают с помощью управляемого приводного органа, связанного с приводным двигателем посредством трансмиссии, снижение скорости подачи может поглощаться механическим люфтом в трансмиссии. В этом последнем случае приводной двигатель имеет постоянную скорость, а люфт, предпочтительно упругого характера, автоматически выбирается после начала обратного выхода игл.

Таким образом, скорость подачи конструкции снижается во время проникания игл и становится ниже значения средней скорости подачи, соответствующей скорости двигателя, и затем повышается после начала обратного выхода игл и становится выше средней скорости подачи.

Измерение крутящего момента приводного органа, находящегося в механической связи с волокнистой конструкцией, может осуществляться таким образом, чтобы снижать скорость двигателя, когда крутящий момент снижается до значения ниже порогового, что преобразуется в замедление волокнистой конструкции.

Согласно другому варианту осуществления способа измеряют величину, характеризующую усилие, прилагаемое для осуществления подачи волокнистой конструкции, снижают скорость подачи волокнистой конструкции, когда измеряемая величина достигает или превышает первое пороговое значение, и, после того, как скорость снижена, повышают скорость подачи, когда измеряемая величина становится ниже второго порогового значения.

Второе пороговое значение может быть равно или ниже первого значения.

Измеряемая величина является, например, величиной, характеризующей крутящий момент, обеспечиваемый приводным органом для подачи волокнистой конструкции.

Задача, решаемая изобретением, заключается также в создании установки для осуществления способа по изобретению.

Решение данной задачи достигается за счет установки, содержащей иглопробивную головку, несущую множество игл, привод иглопробивной головки для сообщения иглам возвратно-поступательного движения, опору для подлежащей проработке иглами волокнистой конструкции, расположенную напротив иглопробивной головки, и привод волокнистой конструкции для сообщения ей подачи при движении по указанной опоре. При этом согласно изобретению в установке привод волокнистой конструкции выполнен с возможностью мгновенного снижения скорости подачи волокнистой конструкции, поддерживаемой опорой, в ответ на проникание игл в волокнистую конструкцию, без полного прерывания подачи во время присутствия игл в волокнистой конструкции.

Перечень чертежей

Не являющиеся ограничивающими примеры осуществления настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

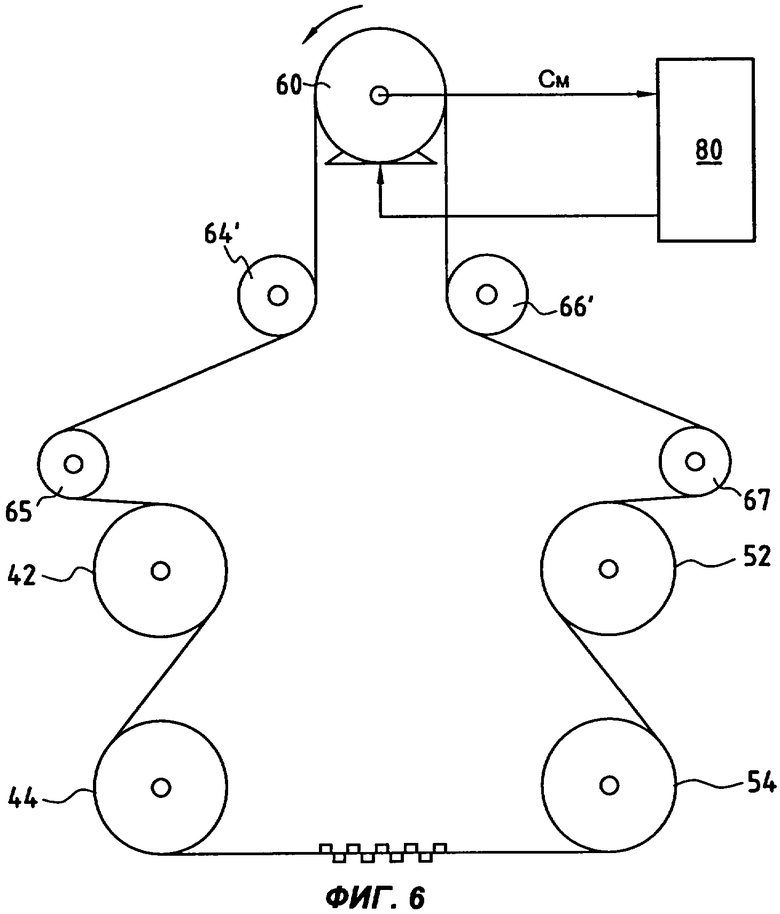

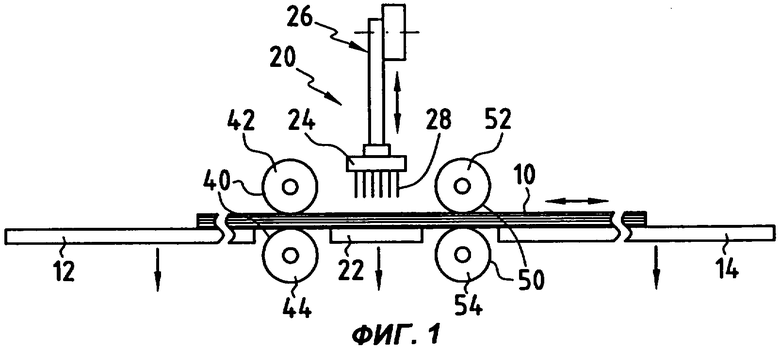

фиг.1 схематично изображает иглопробивную установку на виде сбоку,

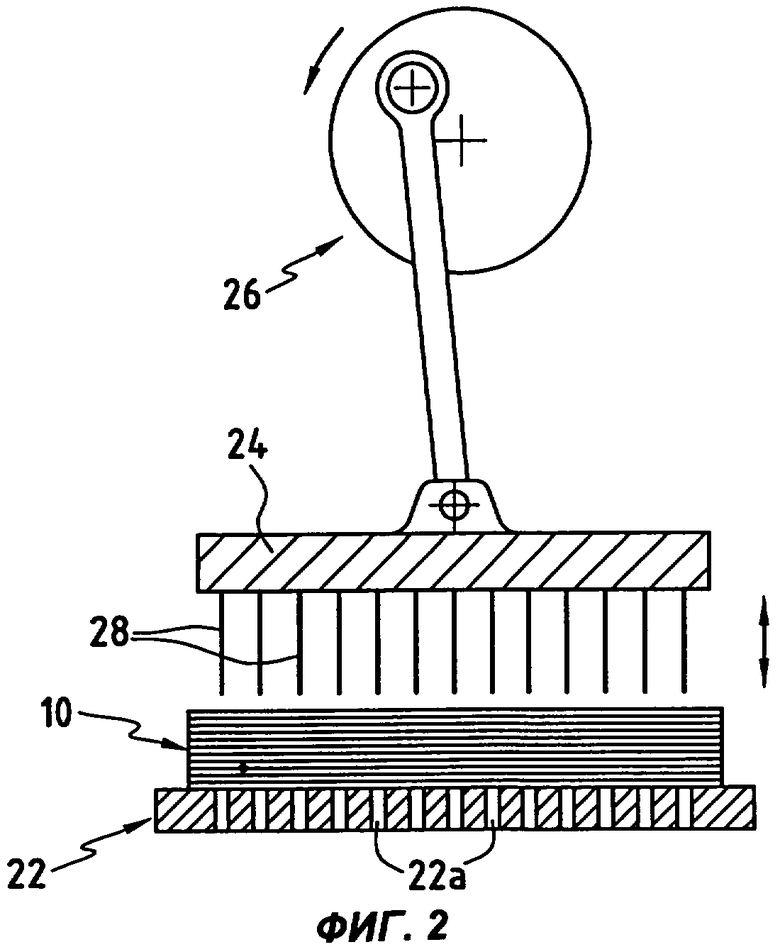

фиг.2 схематично изображает установку по фиг.1 в увеличенном масштабе на виде с торца и в разрезе,

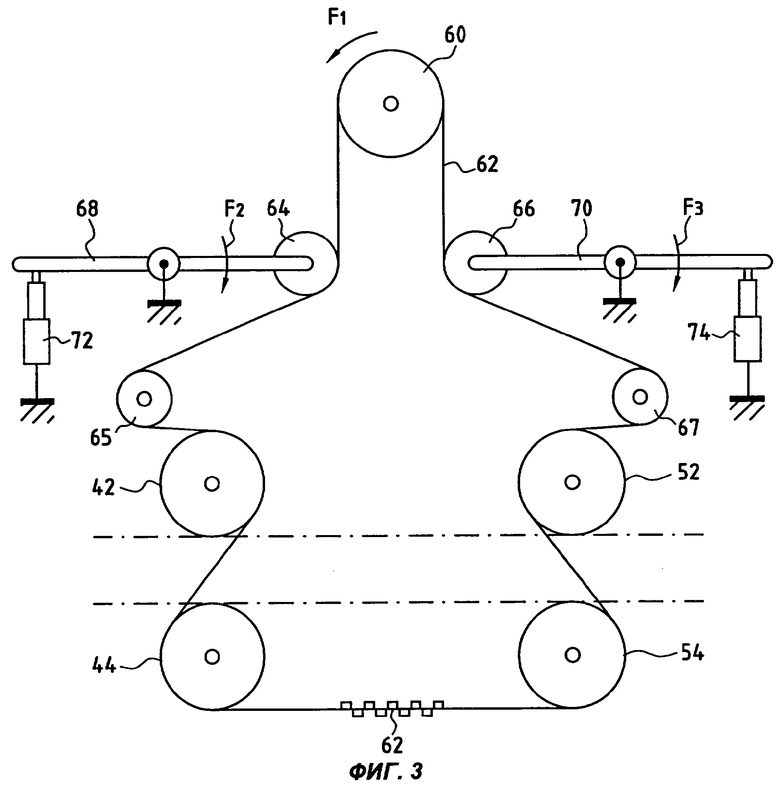

фиг.3 схематично изображает привод, позволяющий обеспечивать подачу волокнистой конструкции в процессе проработки иглами в иглопробивной установке по фиг.1 и 2 согласно одному примеру выполнения,

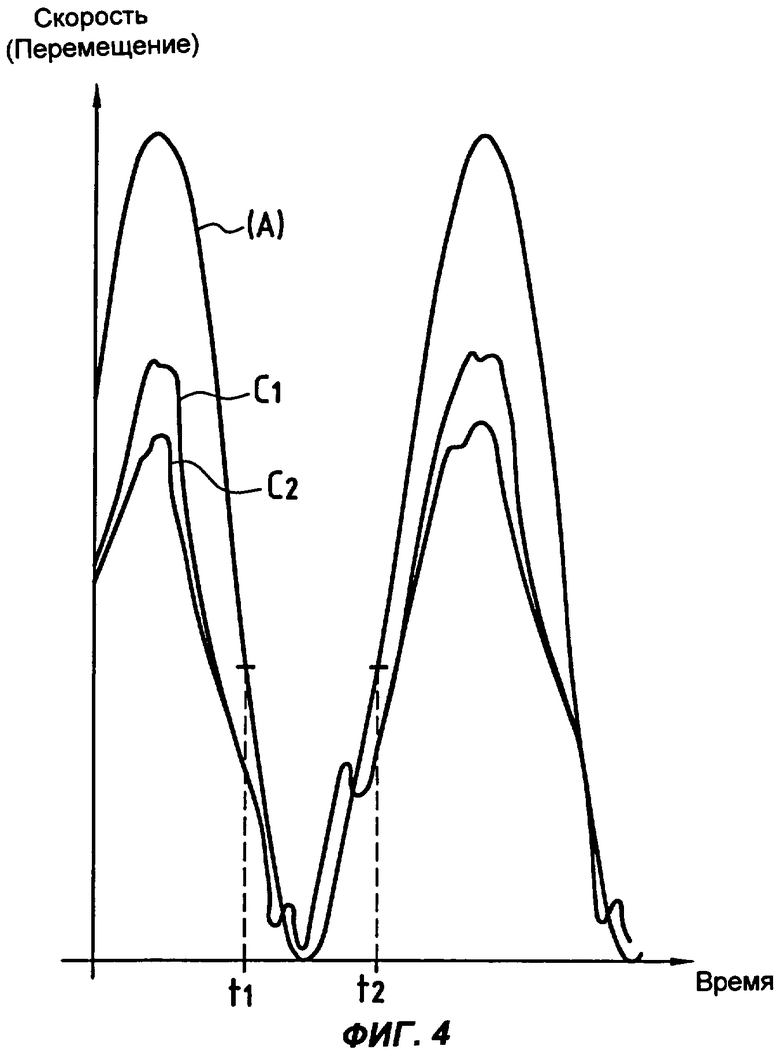

фиг.4 представляет собой диаграмму, демонстрирующую изменения во времени скорости подачи волокнистой конструкции в ходе проработки иглами для примера выполнения по фиг.3,

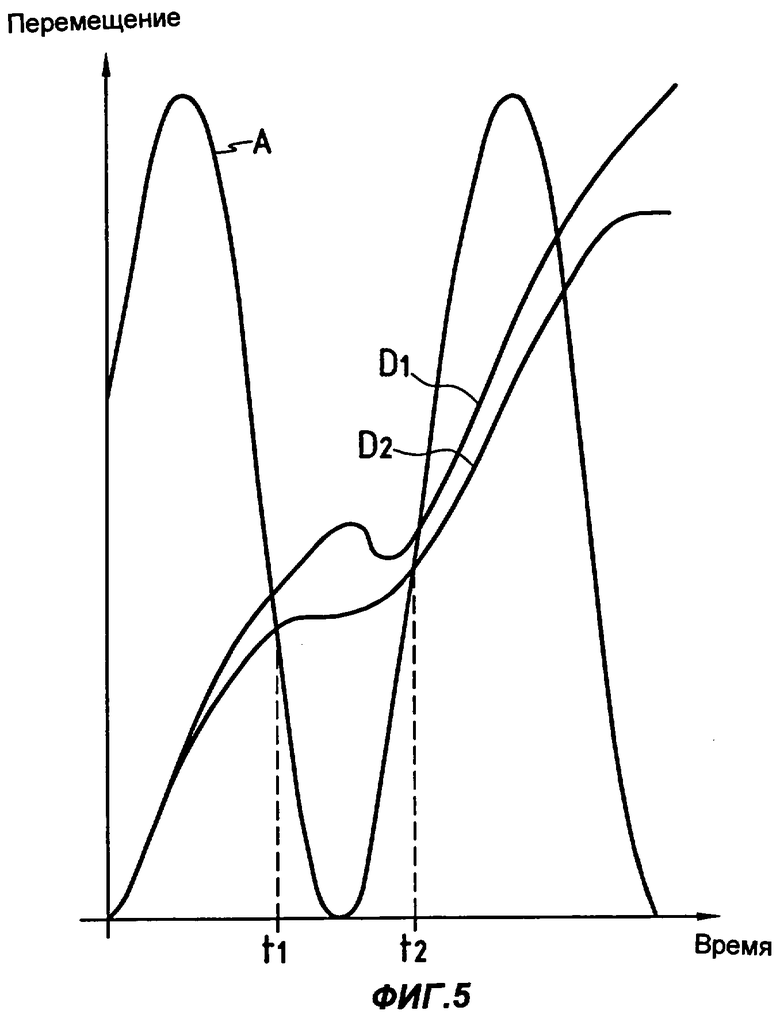

фиг.5 представляет собой диаграмму, демонстрирующую перемещение волокнистой конструкции в ходе проработки иглами для примера выполнения по фиг.3,

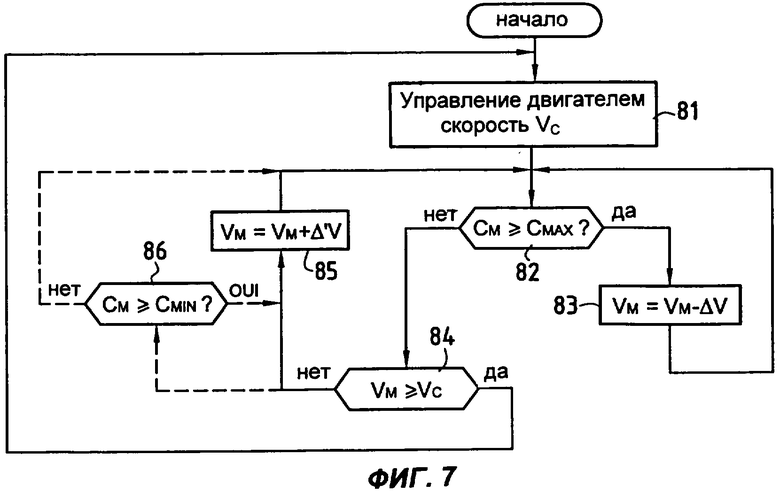

фиг.6 схематично изображает привод, позволяющий обеспечивать подачу волокнистой конструкции в процессе проработки иглами, согласно второму примеру выполнения,

фиг.7 - это блок-схема процесса управления приводом волокнистой конструкции согласно второму примеру выполнения изобретения.

Осуществление изобретения

Фиг.1 и 2 изображают иглопробивную установку для проработки иглами (т.е. для иглопробивки) волокнистой конструкции 10 в виде пластины.

Волокнистая конструкция 10 образована двумерными слоями, которые плоско наложены друг на друга и совместно прорабатываются иглами для того, чтобы связать слои между собой и придать пластине стойкость против расслоения.

Индивидуальные слои представляют собой, например, полосы полотна или другой двумерной структуры. Такая структура может быть, например, образована холстами, которые имеют одно направление волокнистых элементов и которые наложены друг на друга с различными направлениями этих однонаправленных волокнистых элементов в смежных слоях и связаны между собой посредством легкой иглопробивки.

Слои могут быть проработаны иглами индивидуально, причем операция иглопробивки выполняется по всей поверхности волокнистой пластины после каждого наложения нового слоя. В рамках изобретения возможна также операция иглопробивки после наложения двух или больше слоев или даже выполнение одного или нескольких проходов для иглопробивки после наложения всех слоев, образующих пластину.

В ходе иглопробивки пластина 10 подается горизонтально через зону 20 иглопробивки между первой опорной плитой 12 и второй опорной плитой 14, расположенными по обе стороны от зоны 20 иглопробивки. Пластина 10 подается поочередно в одном и другом направлении, от плиты 12 к плите 14 и обратно.

В зоне 20 иглопробивки пластина проходит по иглопробивному столу 22, расположенному по вертикали напротив иглопробивной головки 24. Привод 26, содержащий, по меньшей мере, один кривошипно-шатунный механизм и связанный с не изображенным двигателем, сообщает иглопробивной головке 24 вертикальное возвратно-поступательное движение. Иглопробивная головка 24 расположена по всей ширине пластины 10 и несет множество игл 28. В столе 22 выполнены отверстия 22а, расположенные напротив игл 28.

Подача пластины 10 производится посредством пар 40, 50 протягивающих прижимных роликов, расположенных между столом 22 и соответствующими плитами 12 и 14. В каждой паре 40, 50 протягивающих роликов ролики 42, 44 и 52, 54 приводятся во вращение, причем, по меньшей мере, один из роликов каждой пары выполнен с возможностью отключения, например, нижний ролик 44 (54). Когда пластина 10 подается от плиты 12 к плите 14, подача осуществляется роликами 52 и 54, которые прижимаются один к другому под давлением, в то время как ролик 44 отключен, а при необходимости отключен также ролик 42. И наоборот, когда пластина 10 подается от плиты 14 к плите 12, подача осуществляется роликами 42 и 44, которые прижимаются один к другому под давлением, в то время как ролик 54 отключен, а при необходимости отключен также ролик 52.

Если в одной паре роликов, не осуществляющих подачу, отключается только один ролик, в оптимальном варианте дополнительно снимают прижимное давление роликов, чтобы устранить какое-либо приводное воздействие со стороны неотключенного ролика.

Следует заметить, что нижние ролики 44, 54 могут быть заменены конвейерными лентами, которые в этом случае могут также исполнять роль плит 12 и 14.

После каждого прохода иглопробивки, когда пластина 10 достигла плиты 12 или 14, накладывают новый слой и выполняют новый проход иглопробивки с подачей пластины 10 к другой плите 14 или 12. В процессе каждого прохода иглопробивки иглы 28 проникают вертикально в пластину 10. Глубина проникания игл 28 в пластину 10 является функцией положения иглопробивной головки относительно одного из концов ее вертикального рабочего хода по отношению к иглопробивному столу 22.

Глубина проникания игл может распространяться на толщину нескольких наложенных друг на друга слоев. Эта глубина может быть отрегулирована в соответствии с желаемой плотностью иглопробивки по толщине пластины. Когда желательна по существу равномерная глубина проникания, расстояние между иглопробивным столом 22 и иглопробивной головкой увеличивают на величину приращения после наложения каждого нового слоя путем шагового опускания иглопробивного стола. В этом отношении можно сослаться на упомянутый патент США №4790052. Такой же шаг опускания может быть обеспечен для плит 12 и 14, в этом случае плиты и стол 22 устанавливаются на общей вертикально подвижной раме. При этом во время иглопробивки первых слоев, образующих пластину 10, иглы 28 проходят через комплект слоев и входят в отверстия 22а. Когда пластина 10 в процессе ее формирования достигает определенной толщины, иглы 28 уже не доходят до стола 22.

Согласно изобретению обеспечивают замедление подачи пластины 10 при проникании игл в пластину для того, чтобы ограничить изгиб игл за счет подачи пластины и устранить или, по крайней мере, свести к минимуму риск поломки игл.

Для этого в соответствии с предпочтительным вариантом осуществления изобретения замедление производится непосредственно прониканием игл, что создает усилие торможения подачи пластины. Это может быть реализовано путем ввода механического люфта в трансмиссии между приводным двигателем и парами протягивающих роликов.

На фиг.3 показан привод протягивающих роликов. Он содержит приводной двигатель 60, который вращается с постоянной скоростью и приводит в движение ремень 62, огибающий протягивающие ролики 42, 44 и 52, 54. На своем пути между двигателем 60 и верхним протягивающим роликом 42 ремень огибает натяжной ролик 64 и направляющий ролик 65, а на пути между двигателем 60 и верхним протягивающим роликом 52 ремень огибает натяжной ролик 66 и направляющий ролик 67.

Для устранения скольжения между ремнем 62 и роликами, которые он огибает, предпочтительно используют ремень с двухсторонней рельефной поверхностью, взаимодействующей с соответствующими рельефными поверхностями роликов.

Натяжные ролики 64, 66 укреплены на концах соответствующих стержней 68, 70, образующих шарнирные рычаги, через которые на натяжные ролики 64, 66 передаются упругие прижимающие усилия от соответствующих средств. Эти средства представляют собой устройства 72, 74 для поддержания ремня 62 в состоянии постоянного натяжения. Устройства 72, 74 могут быть выполнены в виде пружин или предпочтительно в виде пневматических демпферов. Давление в пневматических демпферах предпочтительно является регулируемым.

Привод работает следующим образом.

В том случае, когда пластина 10 подается от плиты 14 к плите 12, подача пластины обеспечивается протягивающими роликами 42, 44, в то время как, по меньшей мере, нижний ролик 54 пары 50 отключен от привода. Двигатель 60 вращается в направлении по стрелке F1. Когда иглы проникают в пластину 10, она замедляется иглами, что вызывает снижение скорости вращения роликов 42, 44. Вследствие того, что ремень 62 приводится двигателем 60 в движение с постоянной скоростью, длина ремня между двигателем 60 и роликом 42 увеличивается. Это удлинение поглощается натяжным роликом 64 под действием упругого прижимающего усилия, создаваемого демпфером 72, который поворачивает рычаг 68 в направлении по стрелке F2. Длина ремня между роликом 52 и двигателем 60, наоборот, уменьшается, что заставляет рычаг 70 поворачиваться в направлении по стрелке F3, преодолевая прижимающее усилие, создаваемое демпфером 74. Когда иглы затем выходят из пластины, происходит ускоренное вращение протягивающих роликов 42, 44 и выборка излишней длины ремня, накопленной между двигателем 60 и роликом 42, до возврата к состоянию равновесия между двумя натяжными роликами 64, 66.

Путем регулировки давления в демпферах 72, 74 можно регулировать оказываемое ими прижимающее усилие с обеспечением синхронизации и за счет этого хорошей работы привода.

В том случае, когда пластина 10 перемещается от плиты 12 к плите 14, привод функционирует симметричным образом относительно описанного процесса.

Фиг.4 представляет диаграмму изменения во времени скорости подачи пластины при ее перемещении от плиты 12 к плите 14 или в обратном направлении. Кривая C1 соответствует скорости пластины на входе в зону иглопробивки, а кривая C2 - ее скорости на выходе из этой зоны. Скорость может быть измерена с помощью датчика, снабженного колесиком, которое опирается на пластину и приводится во вращение при ее подаче. Кривая А иллюстрирует перемещение игл между их верхним и нижним положениями. Разница между скоростями подачи на входе и на выходе обусловлена процессом иглопробивки. За счет вертикального смещения волокон при иглопробивке измеренная скорость верхнего слоя пластины, не проработанного иглами, на входе в зону иглопробивки выше скорости пластины после иглопробивки. Точки t1 и t2 времени соответствуют моментам начала проникания игл в пластину и полного выхода игл из пластины. Расстояние Δt между моментами t1 и t2 зависит от выбранной глубины проникания игл.

Благодаря наличию гибкого люфта в трансмиссии между двигателем 60 и парами 40, 50 протягивающих роликов скорость подачи пластины непрерывно изменяется между максимальным значением, превышающим среднюю скорость подачи и соответствующим скорости двигателя, когда иглы находятся за пределами пластины, и минимальным значением, которое меньше средней скорости подачи и соответствует скорости двигателя, когда иглы находятся в пластине, без перерыва в подаче во время интервала между моментами t1 и t2 времени.

На диаграмме, представленной на фиг.5, приведены кривые, демонстрирующие перемещение пластины в функции времени. При этом подача измерена, во-первых, на последнем слое на входе в зону иглопробивки (кривая D1) и, во-вторых, на выходе из зоны иглопробивки (кривая D2). Кривая А представляет перемещение игл. Перемещение на входе и на выходе измеряется датчиком, который вырабатывает сигнал, представляющий длину хода подачи пластины.

Как показывает диаграмма, на выходе, то есть непосредственно за протягивающими роликами привода пластины, подача пластины немного замедляется после момента t1 проникания игл и начинает немного повышаться перед моментом t2, когда иглы полностью выходят из пластины.

На входе в зону иглопробивки, то есть непосредственно перед отключенными протягивающими роликами, подача продолжает увеличиваться после момента t1 перед тем, как снизиться. Это может объясняться способностью полотна к продольной эластичной деформации в сочетании с тем фактом, что в данном примере осуществления не используется прижимной элемент по типу прижимной лапки, накладываемой на пластину во время проникания игл. Вследствие этого при подъеме игл они имеют тенденцию слегка поднимать пластину перед тем, как она освобождается и падает обратно на иглопробивной стол.

Согласно описанному выше примеру осуществления замедление пластины может быть детектировано посредством измерения крутящего момента на конце вала одного или двух протягивающих роликов привода. Увеличение длины ремня между двигателем и роликом привода в ответ на проникание игл преобразуется в снижение измеряемого крутящего момента, что преобразуется в замедление пластины. Таким образом, можно управлять замедлением приводного двигателя со снижением от заданного значения, когда это снижение крутящего момента достигает определенного порогового значения. Это усиливает эффект упругого рабочего люфта в трансмиссии для быстрого реагирования на сопротивление подаче, оказываемое иглами. При обратном выходе игл укорочение ремня вызывает ускоренное вращение протягивающих роликов привода. Таким образом, детектирование увеличения крутящего момента можно использовать для повышения скорости двигателя с ее последующим возвратом к заданному значению.

Понятно, что измерение крутящего момента производят поочередно на одной и другой паре протягивающих роликов в соответствии с направлением перемещения пластины.

Согласно этому варианту осуществления вал двигателя приводится во вращение с постоянной, но регулируемой скоростью.

Описанный пример осуществления изобретения относится к случаю, когда производится проработка иглами пластины, подаваемой поступательно через иглопробивную установку. Для специалиста в данной области понятно, что изобретение применимо также для проработки иглами кольцевых волокнистых конструкций, образованных путем винтовой укладки витков волокнистой структуры с плоским наложением друг на друга, или же конструкций в виде полых цилиндров, образованных путем наматывания витков с их наложением друг на друга. Подобные конструкции приводят во вращение перед иглопробивной головкой. В этих случаях движение подачи волокнистой конструкции имеет одно направление.

Управление замедлением скорости подачи волокнистой конструкции непосредственно сопротивлением подаче, которое вызывается иглами, путем обеспечения упругого рабочего люфта в трансмиссии дает несколько преимуществ. Такое управление является саморегулирующимся по мере накопления слоев и увеличения толщины конструкции с самого начала ее формирования. Кроме того, оно позволяет сохранять относительно высокую среднюю скорость подачи, поскольку ускорение подачи после выхода игл из конструкции компенсирует замедление, вызываемое прониканием игл.

Во всяком случае, управление скоростью подачи волокнистой конструкции может быть реализовано на основе измерения представительной характеристики усилия, прилагаемого для осуществления перемещения волокнистой конструкции.

Такой характеристикой является, например, значение крутящего момента, который необходимо приложить для осуществления подачи волокнистой конструкции. Этот крутящий момент может быть измерен на уровне приводного органа, например, на уровне приводного двигателя.

Фиг.6 иллюстрирует альтернативный вариант привода. Он отличается от привода по фиг.3 отсутствием упругого люфта. Двигатель 60 приводит во вращение протягивающие ролики 42-44 и 52-54 с помощью направляющих роликов 65, 67 и 64', 66', причем последние, в отличие от роликов 64, 66 на фиг.3, имеют неподвижные оси.

Датчик (не представлен) подает сигнал Sc, характеризующий крутящий момент См, развиваемый приводным двигателем 60, например, посредством измерения тока, потребляемого двигателем. Приводной двигатель представляет собой, например, шаговый двигатель, управляемый цепью 80 управления.

Как показано на фиг.7, управление двигателем 60 производится на основе предварительно заданной скорости Vc (шаг 81). Если измеряемый крутящий момент См достигает максимального порогового значения Сmax или превышает его (проверка 82), скорость Vм двигателя снижается на градиент ΔV (шаг 83), и вновь производится проверка в соответствии с шагом 82.

Если измеряемый крутящий момент См меньше Сmax (проверка 82) и если скорость Vм двигателя меньше заданной скорости Vc (проверка 84), скорость Vм двигателя повышается на градиент Δ'V, равный или не равный градиенту ΔV (шаг 85). В противоположном случае, если Vм равна или больше заданной скорости Vc, она выдерживается или устанавливается равной Vc (возврат к шагу 81).

В альтернативном варианте осуществления, как показано на фиг.7 штриховыми линиями, когда См равен или меньше Сmax и Vм<Vc, может быть проведена проверка того, не стал ли крутящий момент См меньше порогового значения Cmin, меньшего, чем Сmax (проверка 86). При утвердительном ответе скорость Vм повышается на градиент Δ'V. В противном случае скорость остается неизменной и система возвращается к проверке 82.

Когда иглы проникают в волокнистую конструкцию, сопротивление подаче, оказываемое иглами, вызывает повышение крутящего момента, необходимого для продолжения подачи волокнистой конструкции с заданной скоростью. Скорость снижается на заданный градиент, как только крутящий момент См достигает порогового значения Сmax. Во время периода проникания игл могут быть необходимы несколько последовательных градиентов снижения скорости. При выходе игл скорость может быть снова повышена с возвратом к заданному значению в ходе одного или нескольких последовательных шагов, поскольку крутящий момент См становится меньше Сmax или порогового значения Cmin.

В примерах осуществления по фиг.6 и 7 предполагается, что между волокнистой конструкцией и протягивающими прижимными роликами отсутствует скольжение.

Способ проработки иглами волокнистой конструкции, согласно которому подлежащей проработке иглами волокнистой конструкции сообщают движение подачи относительно иглопробивной головки, несущей множество игл, приводимых в возвратно-поступательное движение, в ходе которого они проникают в волокнистую конструкцию и выходят из нее в обратном направлении. Мгновенную скорость подачи волокнистой конструкции снижают в ответ на сопротивление подаче, оказываемое иглами во время их проникания внутрь конструкции, и затем повышают при обратном выходе игл. В результате усилие, оказываемое на иглы подачей волокнистой конструкции, является ограниченным без необходимости полного прерывания подачи во время присутствия игл в конструкции. Снижение скорости подачи может вызываться непосредственно сопротивлением подаче, оказываемым иглами, при использовании приводного устройства с трансмиссией, в которой имеется упругий механический люфт, способный поглощать снижение скорости подачи волокнистой конструкции. Изобретение позволяет разрешить проблему поломки игл без значительного снижения скорости процесса, даже в случае обработки толстых конструкций. 2 н. и 12 з.п.ф-лы, 7 ил.

| ОСНОВНОЙ КОРПУС КАТУШКИ ДЛЯ ИЗГОТОВЛЕНИЯ ДАТЧИКА ВИХРЕВОГО ТОКА, ДАТЧИК ВИХРЕВОГО ТОКА, А ТАКЖЕ УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ КАТУШЕЧНОЙ ПРОВОЛОКИ НА ОСНОВНОЙ КОРПУС КАТУШКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОГО ДАТЧИКА ВИХРЕВОГО ТОКА | 2018 |

|

RU2729404C1 |

Авторы

Даты

2006-08-10—Публикация

2002-02-26—Подача