Предлагаемое техническое решение относится к области углерод-углеродных композиционных материалов, а именно к иглопробивным материалам (ИПМ) на основе равноплотных углеродных тканей, предназначенным для использования, в частности, в качестве основы для изготовления каркасов углерод-углеродных фрикционных тормозных дисков, применяемых в авиастроении, автомобилестроении.

Известен элемент тормозного устройства и способ его изготовления (Патент РФ №2778489 С1, 22.08.2022). Способ изготовления элемента тормозного устройства включает формирование каркаса из углеродных волокон и уплотнение его матричным материалом, первой стадией которого является уплотнение каркаса пироуглеродом из газовой фазы вакуумным изотермическим методом, второй стадией - уплотнение углеродом и/или керамическим материалом из жидкого прекурсора путем пропитки им заготовки и термообработки, третьей стадией - формирование в порах фрикционного материала (вблизи рабочей поверхности элемента тормозного устройства) карбида кремния, получаемого в процессе силицирования заготовки путем обработки ее в парах кремния. При этом каркас со стороны рабочих поверхностей элемента тормозного устройства изготавливают из иглопробивного материала плотностью 0,15-0,36 г/см3 на основе дискретных по длине и фрагментированных по толщине, вплоть до размеров филаментов, углеродных волокон, а сердцевину каркаса (по его толщине) изготавливают плотностью 0,6-0,9 г/см3 на основе слоев углеродной ткани; при этом иглопробивной волокнистый материал соединяют с пакетом из слоев ткани углеродными нитями, осуществляя это иглопробивным методом, уплотнение каркаса пироуглеродом проводят до достижения УУКМ (углерод углеродные композиционные материалы) сердечника открытой пористости не более 15%, после чего доуплотняют его углеродной матрицей до максимально возможной плотности для данного типа материала, а силицирование осуществляют паро-жидкофазным методом. Перед силицированием в порах фрикционного материала может быть выращен наноуглерод каталитическим газофазным методом, а при силицировании паро-жидкофазным методом первоначальный массоперенос кремния в поры материала осуществлен по механизму капиллярной конденсации его паров в интервале температур 1300-1550°С. Техническим результатом изобретения является повышение эффективности работы элемента тормозного устройства в условиях интенсивного торможения и влажности окружающей среды без существенного усложнения технологии изготовления. Соединение иглопробивного волокнистого материала с пакетом из слоев ткани углеродными нитями (осуществляется это иглопробивным методом) работает на увеличение прочности соединения материала рабочих слоев (фрикционного материала) с материалом сердечника. Эта операция по длительности нисколько не больше, чем формирование каркаса иной структуры.

Недостатком данного способа является отсутствие параметров, отвечающих за структурные показатели углеродного наполнителя, а именно характеристики применяемого текстильного материала.

Отличительным признаком представленного технического решения является, создание структуры иглопробивного каркаса с равномерным и равнопрочным скреплением волокнистых слоев. При этом применяются равноплотные углеродные ткани с рисунком переплетения (полотняное, саржа 2/2), что обеспечивает равновесность структуры каркаса. Причем ориентация слоев ткани относительно друг друга может быть изменена поворотом предыдущего на угол от 0 до 90°.

Известна иглопробивная машина (Патент РФ на полезную модель №118637 U1, 27.07.2012), содержащая опорную плиту, расположенную с возможностью пошагового перемещения в вертикальном направлении. Над указанной опорной плитой установлена с возможностью возвратно-поступательного перемещения в вертикальном направлении иглопробивная головка, в которой смонтированы рядами множество вертикально расположенных крючковых игл. При этом иглы выполнены, по меньшей мере, двух разных длин, расположены в иглопробивной головке с чередованием по длине как в одном ряду, так и в соседних рядах, при этом иглы в соседних рядах расположены со смещением. Иглы различной длины, расположенные в иглопробивной головке с чередованием по длине, проникают в волокнистый материал на различную глубину, тем самым обеспечивая уплотнение слоев по всей их толщине и получение волокнистой конструкции, которая имеет равномерную структуру по толщине и повышенную стойкость против расслоения, то есть разъединения слоев под действием усилий сдвига, которым могут подвергаться тормозные диски.

Недостатком данного способа является иглопробивание иглами различной длины сразу всего пакета волокнистого материала. Что не обеспечивает равномерность и равнопрочность скрепления слоев в готовом изделии.

В предлагаемом техническом решении иглопробивание происходит послойно, дублированием процесса после наложение каждого нового слоя в каркас, что обеспечивает максимальное заполнение объема заготовки углеродным материалом, равномерное и прочное соединение слоев в толщине заготовки.

Известен способ оперативного контроля нидленга волокнистых структур и иглопробивное устройство для его осуществления (Патент Франции №2825382 В1, 12.09.2003). Иглопробивную волокнистую структуру изготавливают путем укладки волокнистых слоев на поддон, иглопрокалывание пластов осуществляют при их штабелировании с помощью игл. Способ получения иглопробивной волокнистой структуры включает выкладку волокнистых слоев на пластину, иглопрокалывание пластов при их сложении иглами. Иглы приводятся в действие средством привода игольчатой опоры возвратно-поступательными движениями в поперечном направлении относительно пластов и средством изменения расстояния, расположения пластины от конечного положения игл. В устройстве предусмотрены датчики силы для обеспечения сигнала, представляющего сигнал мгновенного усилия, оказываемого во время проникновения игл в волокнистые пласты, уложенные на пластине. Технический результат заключается в том, что во время изготовления материала достигается желаемое распределение характеристик иглопробивания в толщине волокнистой структуры.

Недостаток описанного способа заключается в том, что способ не учитывает общий объем пришивных нитей, расположенный перпендикулярно слоям углеродного текстильного наполнителя.

Отличительным признаком представленного технического решения является определение оптимального показателя степени прошивки. Данный показатель отражает общий объем прошивных нитей, обеспечивающих перепутывание слоев углеродной ткани и должен находится пределах от 2 до 15%, что обеспечивает необходимую прочность соединения слоев и отсутствие расслоения в углеродном каркасе.

Технический результат предлагаемого решения заключается в сохранении структуры углерод-углеродных композиционных материалов (УУКМ), а следовательно, и улучшении физико-механических характеристик армирующего каркаса тормозного диска.

Сущность заявленного способа состоит в изготовлении волокнистых армирующих каркасов для углерод-углеродных тормозных дисков, включающий выкладку волокнистых слоев армирующего материала каркаса на пластину, подачу волокнистого армирующего материала каркаса через иглопробивное устройство и иглопрокалывание слоев при их сложении иглами, отличается тем, что волокнистый армирующий материал каркаса выкладывают послойно из равноплотных углеродных тканей с поверхностной плотностью 200-800 г/см2, полотняного или саржевого плетения, с характеристикой рисунка переплетения рогожка (усиленное полотняное переплетение ткани), или саржа 2/2, при этом количество слоев углеродной ткани определяется требуемой толщиной изделия, а иглопрокалывание производится с послойным дублированием каждого слоя углеродной ткани иглопробивным методом с глубиной прокалывания 5-40 мм и плотностью прокалывания 20-100 прок/см2 при скорости подачи ткани через иглопробивное устройство, при этом подбор игл находится в непосредственной зависимости от марки и характеристик углеродной ткани.

Применение равноплотных тканей обусловлено необходимостью обеспечить равновесность структуры каркаса. Если ткань будет иметь большую плотность по основе или по утку, то усадка и вытяжка также будет различной в углеродном каркасе, что приведет различным физико-механическим свойствам УУКМ при конечном использовании. Послойное дублирование каждого слоя в процессе иглопробивки обеспечивает равномерное количество волокон, расположенных перпендикулярно плоскости холста, а также равномерном перепутывании между отдельными слоями углеродного каркаса, создавая объемный материал высокой плотности и прочности поверхностной плотностью от 200 до 800 г/см2. Выбор представленных параметров поверхностной плотности углеродных тканей, обусловлен технологическими и экономическими соображениями, а именно:

- при использовании тканых структур с поверхностной плотностью менее 200 г/см2 приведет к значительному увеличению требуемого количества слоев для формирования углеродного иглопробивного каркаса, а следовательно и возрастанию рисков расслоения материла на последующих переделах при изготовлении конечного УУКМ.

- использование тканых структур с поверхностной плотностью более 800 г/см2 затруднительно с экономической точки зрения в виду отсутствия представленных материалов на рынке и требующих для их изготовления специализированного ткацкого оборудования, что приведет к значительному удорожанию конечного УУКМ.

Углеродная ткань полотняного или саржевого переплетения с характеристикой плетения 2/2. Выбор предлагаемых типов переплетения обусловлен тем, что данные тканые структуры относятся к базовым и имеют максимальное объемное заполнения волокнистым материалом общего объема композита среди других тканых структур. Данное условие необходимо для получения оптимальной структуры конечного УУКМ.

Для создания армирующих каркасов для изготовления углерод-углеродных тормозных дисков используются равноплотные углеродные ткани, при этом для набора необходимой толщины изделия производится укладка и скрепление слоев ткани, при этом количество слоев, требуемых для получения заготовки нужной толщины, может достигать нескольких десятков. Процесс изготовления армирующих каркасов состоит из послойного дублирования процесса иглопрокалывания каждого слоя углеродной ткани иглопробивным методом с целью получения заготовки требуемой толщины для каждого конкретного изделия отдельно.

Изменение ориентация слоев ткани относительно друг друга за счет поворота предыдущего на угол от 0° до 90° обеспечивает анизотропию свойств армирующего углеродного каркаса.

Иглопрокалывание производится с послойным дублированием каждого слоя углеродной ткани иглопробивным методом с глубиной прокалывания 5-40 мм и плотностью прокалывания 20-100 прок/см2. Данные по иглопрокалыванию слоев углеродной ткани определены на основании проведенных лабораторных, опытных исследований. При этом показатель степени иглопробивки, т.е. общего объема прошивных нитей, обеспечивающих перепутывание слоев углеродной ткани должен быть в пределах от 2 до 15% от общего объема волокнистого наполнителя.

Изменение параметров глубины прокола, плотности прокалывания и степени прошивки в сторону уменьшения приведет к отсутствию требуемой прочности при иглопробивании углеродного каркаса и возможному расслоению при формировании конечного УУКМ.

Изменение параметров глубины прокола, плотности прокалывания и степени прошивки в сторону увеличения приведет к излишнему разрушению слоев углеродной ткани в процессе иглопробивания за счет значительного количества ударов игл по поверхности ткани, а следовательно и снижению физико-механических характеристик при формировании конечного УУКМ.

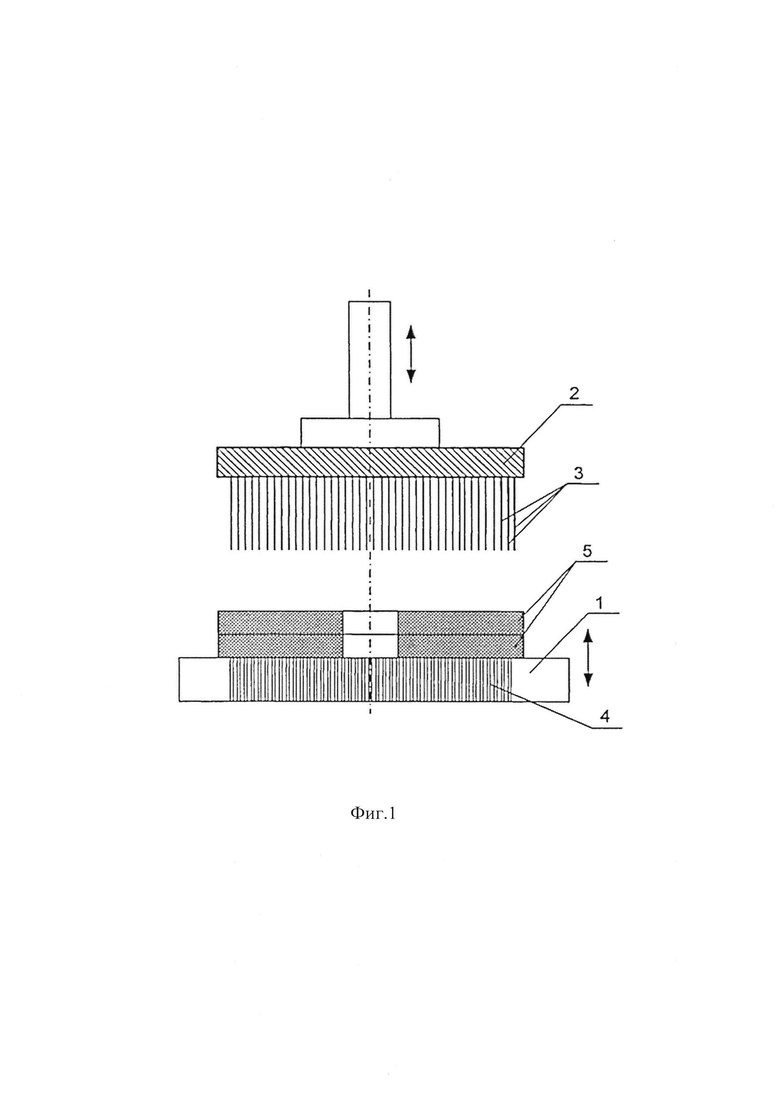

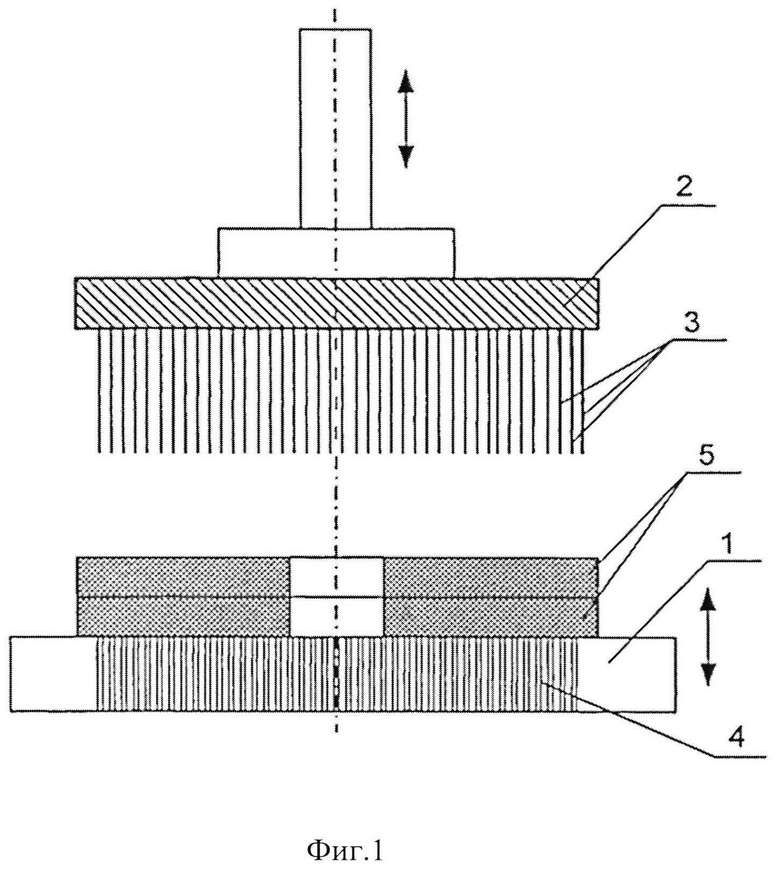

На фигуре 1 изображена технологическая схема иглопробивного устройства. Иглопробивное устройство содержит опорную плиту 1, выполненную из твердого и прочного материала, установленную с возможностью перемещения в вертикальном направлении. Над опорной плитой 1 расположена с возможностью вертикального возвратно-поступательного перемещения иглопробивная головка 2, в которой смонтировано рядами множество вертикально расположенных крючковых игл 3. Опорная плита 1 может быть выполнена с отверстиями 4 напротив игл 3.

Примеры конкретного исполнения:

Пример 1. Ткань марки ACM С200Р по ТУ 23.99.14-108-61664530 полотняного плетения поверхностной плотностью 200 г/см2 выкладывают 96 слоев и пробивают послойно каждый слой с глубиной прокалывания 5 мм и плотностью прокалывания 20 прок/см2.

Пример 2. Ткань марки ACM С300Р по ТУ 23.99.14-108-61664530 полотняного плетения поверхностной плотностью 300 г/см2 выкладывают 64 слоя и пробивают послойно каждый слой с глубиной прокалывания 10 мм и плотностью прокалывания 35 прок/см2, чередование слоев 0°, 45°, 90°.

Пример 3. Ткань марки ACM С400Р по ТУ 23.99.14-108-61664530 полотняного плетения поверхностной плотностью 400 г/см2 выкладывают 48 слоев и пробивают послойно каждый слой с глубиной прокалывания 20 мм и плотностью прокалывания 50 прок/см2, чередование слоев 0°, 45°, 90°.

Пример 4. Ткань марки ACM С600Р по ТУ 23.99.14-108-61664530 полотняного плетения поверхностной плотностью 600 г/см2 выкладывают 32 слоя и пробивают послойно каждый слой с глубиной прокалывания 30 мм и плотностью прокалывания 75 прок/см2.

Пример 5. Ткань марки ACM С800Т по ТУ 23.99.14-108-61664530 плетения саржа 2/2 поверхностной плотностью 800 г/см2 выкладывают 24 слоя и пробивают послойно каждый слой с глубиной прокалывания 40 мм и плотностью прокалывания 100 прок/см2.

Пример 6. Отличается от примера 4 тем, что используют ткань марки ACM С600Т по ТУ 23.99.14-108-61664530 плетения саржа 2/2.

Пример 7. Отличается от примера 5 тем, что глубина прокалывания 30 мм и плотность прокалывания 65 прок/см2.

Пример 8. Отличается от примера 5 тем, что глубина прокалывания 25 мм и плотность прокалывания 50 прок/см2.

Пример 9. Отличается от примера 3 тем, что глубина прокалывания 30 мм и плотность прокалывания 35 прок/см2.

Пример 10. Отличается от примера 3 тем, что глубина прокалывания 40 мм и плотность прокалывания 20 прок/см2.

Пример 11. Отличается от примера 2 тем, что глубина прокалывания 20 мм и плотность прокалывания 50 прок/см2.

Пример 12. Отличается от примера 2 тем, что глубина прокалывания 15 мм и плотность прокалывания 65 прок/см2.

Пример 13. Отличается от примера 1 тем, что глубина прокалывания 10 мм и плотность прокалывания 30 прок/см2.

Пример 14. Отличается от примера 1 тем, что глубина прокалывания 20 мм и плотность прокалывания 35 прок/см2.

Заявленное изобретение позволяет повысить физико-механические характеристики конечного УУКМ, а именно предел прочности при сжатии по оси Z, предел прочности при изгибе по оси Z, предел прочности при сдвиге, за счет максимального сохранения исходных свойств применяемых углеродных равнопрочных тканей.

Источники информации:

1. Патент РФ на полезную модель №118637, МПК D04H 18/02, опубликовано 27.07.2012, бюл. 21. Патентообладатель - Открытое акционерное общество "Авиационная корпорация "Рубин" (ОАО "АК"Рубин") (RU);

2. Патент РФ №2778489, МПК F16D 69/02, С04В 35/80, F16D 65/02, опубликовано 22.08.2022, бюл. №24. Патентообладатель - Акционерное Общество "Уральский научно-исследовательский институт композиционных материалов" (RU);

3. Патент Франции №2825382, МПК D04H 1/46, D04H 18/00, D04H 18/02, опубликовано 12.09.2003, Патентообладатель - MESSIER BUGATTI (FR).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2593143C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2594451C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2594455C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2593142C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2002 |

|

RU2213820C1 |

| НЕТКАНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1996 |

|

RU2100500C1 |

| НЕТКАНЫЙ ОГНЕСТОЙКИЙ МАТЕРИАЛ | 2008 |

|

RU2361973C1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ, ОБЛАДАЮЩИХ СОРБЦИОННЫМИ И ГИДРОФОБНЫМИ СВОЙСТВАМИ С ПОМОЩЬЮ ОЛИГО(3-АМИНОПРОПИЛ)(ОКТИЛ)ЭТОКСИСИЛОКСАНОВ | 2010 |

|

RU2431707C1 |

Заявлен способ изготовления волокнистого армирующего каркаса для углерод-углеродных тормозных дисков, включающий выкладку волокнистых слоев армирующего материала каркаса на пластину, подачу волокнистого армирующего материала через иглопробивное устройство и иглопрокалывание иглами, причем слои волокнистого армирующего материала каркаса выполнены из равноплотной углеродной ткани с поверхностной плотностью от 200 до 800 г/см2 полотняного или саржевого плетения 2/2, которые выкладывают послойно; причем ориентируют слои равноплотной углеродной ткани относительно друг друга с поворотом предыдущего на угол от 0° до 90°; а иглопрокалывание производится с послойным дублированием каждого слоя равноплотной углеродной ткани с глубиной прокалывания 5-40 мм и плотностью прокалывания 20-100 прок/см2, при этом показатель степени иглопробивки прошивных нитей, обеспечивающих перепутывание слоев равноплотной углеродной ткани от 2 до 15% от общего объема слоев равноплотной углеродной ткани, для создания прочности и равновесности волокнистого армирующего каркаса и сохранение структуры углерод-углеродных композиционных материалов и улучшение физико-механических характеристик армирующего каркаса тормозного диска. 1 ил., 1 табл., 14 пр.

Способ изготовления волокнистого армирующего каркаса для углерод-углеродных тормозных дисков, включающий выкладку волокнистых слоев армирующего материала каркаса на пластину, подачу волокнистого армирующего материала через иглопробивное устройство и иглопрокалывание иглами, отличающийся тем, что слои волокнистого армирующего материала каркаса выполнены из равноплотной углеродной ткани с поверхностной плотностью от 200 до 800 г/см2 полотняного или саржевого плетения 2/2, которые выкладывают послойно; причем ориентируют слои равноплотной углеродной ткани относительно друг друга с поворотом предыдущего на угол от 0° до 90°; а иглопрокалывание производится с послойным дублированием каждого слоя равноплотной углеродной ткани с глубиной прокалывания 5-40 мм и плотностью прокалывания 20-100 прок/см2, при этом показатель степени иглопробивки прошивных нитей, обеспечивающих перепутывание слоев равноплотной углеродной ткани от 2 до 15% от общего объема слоев равноплотной углеродной ткани, для создания прочности и равновесности волокнистого армирующего каркаса.

| US 4790052 A1, 13.12.1988 | |||

| Равноплотная ткань, способ её изготовления, композиционный материал и баллистический защитный пакет | 2018 |

|

RU2680129C1 |

| US 3971669 A1, 27.07.1976 | |||

| US 2010223766 A1, 09.09.2010 | |||

| CN 111455568 A, 28.07.2020 | |||

| US 2018274144 A1, 27.09.2018 | |||

| CN 105697614 A, 22.06.2016 | |||

| ТКАНЬ ДЛЯ ПРИМЕНЕНИЯ В КОМПОЗИТНЫХ МАТЕРИАЛАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ТКАНИ И ЭЛЕМЕНТА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2012 |

|

RU2587554C2 |

Авторы

Даты

2024-05-29—Публикация

2023-08-30—Подача