Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению проработанных иглами текстильных конструкций, предназначенных для изготовления защитных компонентов, используемых при высоких температурах, конструктивных частей ракетных двигателей или высокоэффективных тормозных дисков для авиации или наземных транспортных средств.

Уровень техники

Тормозные диски должны выдерживать торможение, при котором создаются чрезвычайно высокие усилия сдвига. Это особенно актуально для самолетов, где тормозные диски подвергаются высоким напряжениям.

Для того чтобы выдерживать эти усилия сдвига, вызывающие эффект расслаивания, диски должны изготавливаться таким образом, чтобы были сведены к минимуму неравномерности структуры. Неравномерный по структуре диск содержит локальные зоны, в которых характеристики напряжения неравномерны, что значительно повышает риск расслаивания.

Обычно тормозные диски содержат армирующую текстильную конструкцию, изготавливаемую из множества наложенных друг на друга слоев, которые соединяют путем проработки иглами (иглопробивки) с помощью комплекта крючковых игл, заглубляемых (проникающих) в слои в направлении Z, то есть поперечно слоям. После раскроя по заданным размерам текстильную конструкцию карбонизируют, затем уплотняют с использованием материала, образующего матрицу, и в заключение подвергают дополнительной термообработке. Для проработки иглами (иглопробивки) слои укладывают на опору. Обычно при нарастании числа наложенных слоев производят шаговое опускание опоры и иглопробивку осуществляют в нескольких слоях. Механические характеристики получаемого таким способом готового изделия очень сильно зависят от действительной плотности иглопробивки, используемой в текстильной армирующей конструкции. Показатель "действительной" плотности иглопробивки является функцией числа крючков игл на 1 см3 элементарного объема текстильной конструкции, и, следовательно, он включает значение плотности иглопробивки на единицу площади, значение z глубины проникания, размер шага опускания опоры и функциональные характеристики игл.

При современных способах иглопробивки трудно добиться желаемой безупречной равномерности, хотя некоторые способы и дают хорошие результаты, в особенности при регулирующем воздействии на шаг опускания. В патенте США №4790052 предложено при наложении каждого нового слоя увеличивать расстояние между иглами и опорой слоев на расстояние, равное толщине проработанного иглами слоя. Можно упомянуть также европейский патент ЕР 0736115, согласно которому предполагается получение постоянной толщины для различных наложенных слоев за счет настройки шага опускания опоры таким образом, что шаг уменьшается согласно предварительно определенной зависимости.

Несовершенство этих способов обусловлено тем, что размер шага опускания опоры обычно вычисляют заранее, исходя из теории, в частности как функцию числа слоев, которые должны сформировать готовую текстильную конструкцию, без учета действительной глубины проникания игл. В то же время весьма важно знать этот параметр, чтобы обеспечить равномерную плотность иглопробивки, которая необходима для получения готовой текстильной конструкции с хорошей равномерностью. Кроме того, чем больше становится толщина текстильной конструкции, тем больше возможная погрешность сведений о глубине проникания.

В европейской патентной заявке №0695823 предполагается улучшить качество данных о глубине проникания игл с помощью контактных роликов, которые измеряют положение верхней поверхности текстильной конструкции между операциями иглопробивки и расположены рядом с рабочей зоной иглопробивки.

Однако такое решение не является удовлетворительным, так как под действием усилий иглопробивки текстильная конструкция уплотняется и сжимается таким образом, что производимые измерения не могут обнаружить это сжатие. Неспособность учета деформации текстильной конструкции означает невозможность получения точных данных о действительной глубине проникания игл.

Раскрытие изобретения

Задачей, на решение которой направлено настоящее изобретение, является создание иглопробивной машины и соответствующего способа, которые позволяют устранить указанный недостаток и обеспечивают измерение действительной глубины проникания игл с учетом деформации прорабатываемой конструкции при выполнении операций иглопробивки различных слоев, образующих текстильную конструкцию.

В соответствии с изобретением решение поставленной задачи обеспечивается созданием иглопробивной машины, содержащей иглопробивной стол, подвижный в вертикальном направлении, иглопробивную головку, имеющую определенное число крючковых игл, расположенных вертикально над указанным иглопробивным столом, и приводные средства для сообщения иглопробивной головке вертикального возвратно-поступательного движения, определяющего нижнюю точку, соответствующую максимальному прониканию игл в текстильную конструкцию. Машина по изобретению характеризуется тем, что дополнительно содержит измерительное средство, расположенное в указанной иглопробивной головке и предназначенное для измерения положения верхней поверхности указанной текстильной конструкции при нахождении иглопробивной головки в нижней точке, соответствующей максимальному прониканию игл.

Таким образом, за счет размещения измерительного средства в иглопробивной головке обеспечена возможность учета того, насколько текстильная конструкция сжалась под действием усилий проработки иглами, т.е. возможность точного определения действительной глубины проникания игл.

Предпочтительно измерительное средство расположено в средней плоскости указанной иглопробивной головки, перпендикулярной направлению подачи текстильной конструкции.

В предпочтительном варианте выполнения измерительное средство для измерения положения верхней поверхности текстильной конструкции содержит оптическое устройство для выполнения бесконтактных измерений. Предпочтительно оно представляет собой лазерный излучатель/приемник с широким пучком излучения.

В альтернативном варианте выполнения измерительное средство может содержать механический щуп для выполнения контактных измерений.

В рекомендуемом варианте предусмотрены датчик предпочтительно индуктивного или оптического типа для определения нижней точки, соответствующей максимальному прониканию игл, и процессорные средства для управления вертикальным смещением указанного иглопробивного стола как функции положения верхней поверхности текстильной конструкции, измеренного при нахождении иглопробивной головки в нижней точке, соответствующей максимальному прониканию игл.

Изобретение охватывает также способ использования указанной машины для изготовления текстильной конструкции и текстильную конструкцию, полученную этим способом. Положение верхней поверхности текстильной конструкции предпочтительно измеряют посредством мгновенных измерений, выполняемых в режиме реального времени по всей длине текстильной конструкции.

Краткое описание чертежей

Не являющиеся ограничивающими примеры осуществления настоящего изобретения, его особенности и преимущества будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

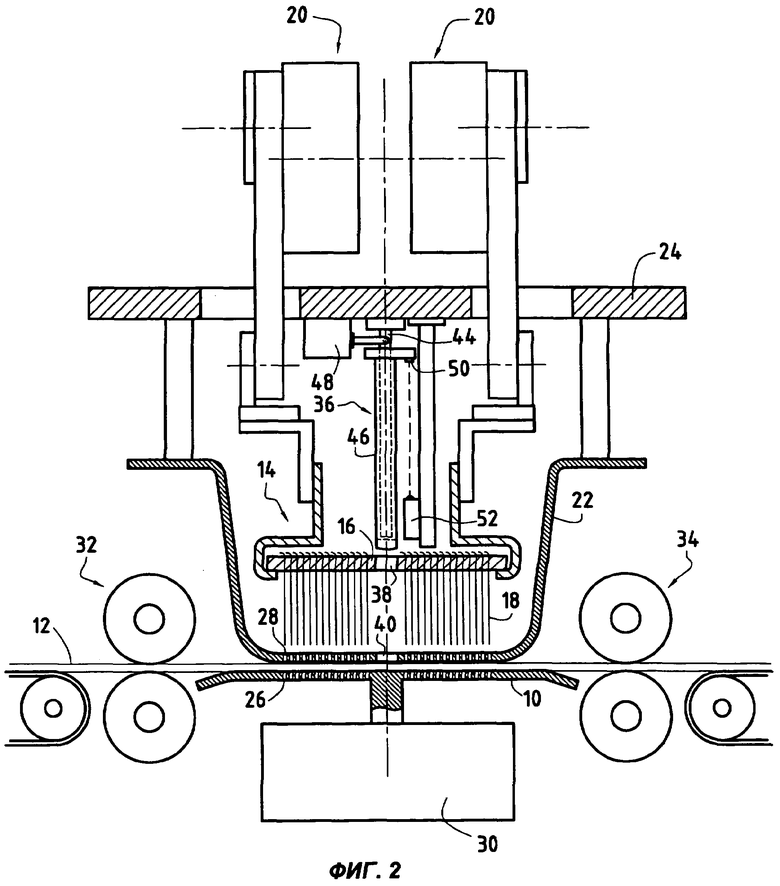

фиг.1 схематично изображает первый вариант выполнения иглопробивной машины, предназначенной для проработки иглами текстильной конструкции;

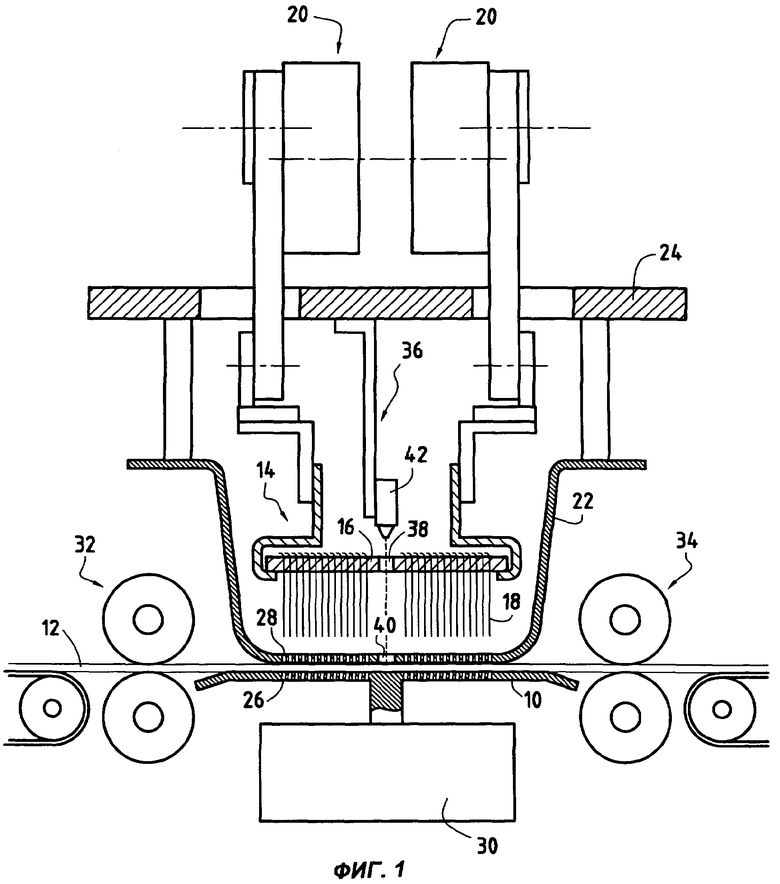

фиг.2 схематично изображает второй вариант выполнения иглопробивной машины, предназначенной для проработки иглами текстильной конструкции;

фиг.3 изображает на виде сбоку машину по фиг.2, причем на правой части чертежа показаны иглы в нижней точке.

Осуществление изобретения

На фиг.1 и 2 показаны два примера выполнения иглопробивной машины для проработки иглами (иглопробивки) плоской текстильной конструкции.

Естественно, следует понимать, что изобретение не ограничивается изготовлением плоских конструкций и что область использования изобретения охватывает также изготовление конструкций путем спиральной укладки волокнистого полотна как в случае плоской укладки витков друг на друга, так и в случае наматывания полотна на сердечник для формирования наложенных друг на друга спиральных витков.

Машина известным образом содержит "иглопробивной" стол 10, служащий опорой для слоев или листов 12, длина и ширина которых определяется параметрами готовой конструкции, подлежащей изготовлению. Эти слои (листы) подают один за другим для взаимного наложения последовательными слоями. Стол расположен по вертикали под иглопробивной головкой 14, которая содержит определенное количество крючковых игл 18, установленных на планке 16. Иглопробивная головка 14 может приводиться в вертикальное возвратно-поступательное движение одним или несколькими кривошипно-шатунными механизмами 20 с приводом от одного или нескольких двигателей. Прижимная полоса 22, жестко прикрепленная к раме 24 машины, установлена над иглопробивным столом и препятствует подъему текстильной конструкции вместе с иглами при их выходе. Иглопробивной стол 10 и прижимная полоса 22 перфорированы соответствующими отверстиями 26, 28 для прохода игл. Стол перемещается вертикально с помощью привода 30, выполненного, например, в виде червячного винта и двигателя. Два комплекта приводных подающих роликов 32, 34 (известных также под названием входных и выходных прижимных роликов), установленные перед машиной и за машиной по направлению движения текстильной конструкции, служат для ее горизонтальной подачи к иглопробивной головке.

В соответствии с изобретением предусмотрено измерительное средство 36 для измерения положения верхней поверхности текстильной конструкции. Это измерительное средство расположено в иглопробивной головке 14 и служит для того, чтобы измерять действительную глубину проникания игл в текстильную конструкцию в то время, когда иглы иглопробивной головки находятся в нижней точке, соответствующей максимальной глубине проникания. Поскольку рабочий ход игл остается постоянным относительно рамы, с которой они соединены, а иглопробивной стол устанавливается на известном расстоянии относительно этой рамы, можно легко показать, что глубина, на которую иглы проникают в текстильный материал, прямо зависит от толщины материала между иглопробивным столом и измеренным уровнем верхней поверхности материала.

Для этой цели измерительное средство 36 прикреплено к раме 24, а планка 16 с иглами и прижимная полоса 22 снабжены сквозными отверстиями, соответственно 38 и 40, для того чтобы обеспечить возможность взаимодействия измерительного средства с верхней поверхностью текстильной конструкции.

В показанном примере выполнения это взаимодействие может осуществляться бесконтактным методом (при этом положение верхней поверхности текстильной конструкции измеряется дистанционно) или контактным методом (путем опускания механического щупа на верхнюю поверхность текстильной конструкции).

На фиг.1 показан предпочтительный пример выполнения изобретения, в котором бесконтактное измерительное средство образовано оптическим измерительным устройством типа лазерный излучатель/приемник 42. Излучатель посылает лазерный пучок через планку с иглами к верхней поверхности текстильной конструкции, которая отражает луч в направлении приемника. Расстояние между излучателем и иглопробивным столом предполагается известным по предварительным измерениям, так что расстояние между излучателем и верхней поверхностью текстильной конструкции может быть определено путем анализа длины пути падающего и отраженного лазерного пучка, и этих данных достаточно для точной оценки толщины текстильной конструкции, находящейся на иглопробивном столе. При этом для того, чтобы избежать трудностей в связи с дефектами рельефа текстильной конструкции, предпочтительно используется лазерное устройство с широким пучком (поскольку такое устройство дает интеграционный эффект за счет измерения по всей ширине пучка). Разумеется, возможно также использование оптического измерительного устройства, работающего с использованием инфракрасного излучения. Однако такое устройство необязательно является предпочтительным.

На фиг.2 показан альтернативный вариант выполнения, в котором измерительное средство выполнено в виде механического щупа. Щуп образован внутренним плунжером 44, жестко прикрепленным к раме 24, и скользящей по нему наружной втулкой 46, которая имеет слегка закругленный конец, предназначенный для контакта непосредственно с текстильной конструкцией (после прохода через планку с иглами и прижимную полосу). Это скользящее движение втулки 46 обеспечивается управляемой подачей текучей среды, предпочтительно сжатого воздуха, в плунжер 44 от блока 48 управления, жестко укрепленного на раме 24. Давление текучей среды регулируется в зависимости от свойств подлежащей иглопробивке текстильной конструкции (ее твердости и упругой реакции) и настраивается таким образом, чтобы втулка не отскакивала от текстильной конструкции. На верхнем конце втулки имеется отражающий фланец 50, предназначенный для взаимодействия с оптическим измерительным устройством, таким как лазерный или инфракрасный излучатель/приемник 52, который жестко укреплен на раме. Излучатель направляет пучок излучения на фланец, который отражает его на приемник. Когда конец щупа находится в контакте с иглопробивным столом, расстояние между излучателем и приемником считается известным по результатам предварительных измерений. Как следствие, определения расстояния между излучателем и приемником, когда конец втулки находится в контакте с верхней поверхностью текстильной конструкции (путем анализа длины пути падающего и отраженного пучков излучения), в данном случае достаточно, чтобы точно определить толщину текстильной конструкции на иглопробивном столе.

В обоих описанных примерах выполнения измерительное средство 36 предпочтительно расположено в средней плоскости иглопробивной головки 14, перпендикулярной направлению подачи текстильной конструкции (хотя, разумеется, возможно и значительное отклонение от этой плоскости). Если обработке подлежит текстильная конструкция в виде двух полос, расположенных параллельно одна другой под иглопробивной головкой, может использоваться комплект из двух измерительных средств. В этом случае, как показано на фиг.3, иглопробивная головка может содержать две независимые планки с иглами, расположенные рядом одна с другой, а измерительные средства размещены по существу в центре каждой планки. Для большей наглядности на фиг.3 показана иглопробивная машина в альтернативном примере выполнения по фиг.2 в двух различных положениях. На левой части чертежа показано нерабочее положение с поднятой иглопробивной головкой, а на другой, правой, части положение иглопробивной головки соответствует нижней точке, т.е. максимальному прониканию игл.

Нижняя точка, соответствующая максимальному прониканию игл (точка максимального проникания игл), определяется в режиме реального времени датчиком 54, например, индуктивного или оптического типа. Этот датчик установлен на раме и взаимодействует, например, со специальным кулачковым профилем 56 на кривошипно-шатунном механизме 20 для управления вертикальным возвратно-поступательным движением иглопробивной головки. Указанный кулачковый профиль служит для определения периода времени (а не только единственного момента мгновенного измерения) во время нижнего хода планки с иглами, предпочтительно вблизи нижней точки, во время которого измерительное средство 36 активизируется и может произвести несколько измерений. Из полученных результатов измерения процессорные средства в виде процессорного модуля 58, подсоединенные как к датчику 54, так и к измерительному средству 36, могут определить первое среднее значение толщины слоя, прорабатываемого иглами. Эти измерения в дальнейшем повторяются после каждого горизонтального шага подачи текстильной конструкции, и в конце данного рабочего прохода служат для определения действительной средней глубины проникания игл. На основе этой величины привод 30 иглопробивного стола, связанный с процессорными средствами 58, может автоматически производить вертикальное смещение иглопробивного стола вниз для выполнения следующего рабочего прохода. При этом шаг опускания иглопробивного стола регулируется таким образом, что иглы проникают в текстильную конструкцию на определенное расстояние.

В соответствии с приведенным описанием способ иглопробивки, осуществляемый в машине по изобретению, может быть описан в общем виде следующим образом.

Вначале на первый слой некоторой толщины, уложенный на иглопробивной стол, накладывают второй слой некоторой толщины и два наложенных друг на друга слоя соединяют один с другим с использованием крючковых игл иглопробивной головки при соблюдении предварительно заданных условий. После этого иглопробивной стол смещают относительно иглопробивной головки на шаг смещения, размер которого определяют как функцию положения верхней поверхности двух наложенных друг на друга слоев. Это положение измеряют для нижней точки (точки максимального проникания игл) с помощью соответствующего измерительного средства. В заключение третий слой некоторой толщины накладывают на два предыдущих слоя, и этот третий слой связывают с двумя предыдущими слоями суммарной толщины при тех же самых предварительно заданных условиях. Далее описанные этапы повторяют для последующих слоев, пока текстильная конструкция не достигнет желаемой толщины.

Таким образом, способ, осуществляемый вышеописанными вариантами машины, заключается в том, что вначале укладывают один или два наложенных друг на друга слоя на стол 10. Далее эти слои связывают вместе путем иглопробивки с использованием планки 16 с иглами, в то время как слои перемещают горизонтально по всей длине текстильной конструкции с помощью подающих роликов 32, 34. Затем иглопробивной стол 10 опускают на определенный шаг смещения, так что третий слой может быть наложен на предыдущие два слоя и связан с ними иглопробивкой, и так далее до достижения желаемой толщины.

Согласно настоящему изобретению задаваемый шаг смещения не имеет фиксированного размера и не подчинен предварительно определенной зависимости опускания, а определяется на основе действительной глубины проникания игл в предыдущие слои текстильной конструкции, измеренной при максимальном проникании игл, для получения желаемой плотности проработки иглами в этой текстильной конструкции. Данная плотность может быть постоянной или может изменяться по толщине текстильной конструкции. При этом положение верхней поверхности текстильной конструкции измеряют в середине комплекта игл с тем, чтобы генерировать величину шага опускания иглопробивного стола, обеспечивающего проникание игл в текстильную конструкцию на определенное расстояние.

Изобретение относится к иглопробивной машине для проработки иглами текстильной конструкции, изготавливаемой из множества наложенных друг на друга слоев (12), содержащей подвижный в вертикальном направлении иглопробивной стол (10), иглопробивную головку (14), имеющую определенное число крючковых игл (18), расположенных над указанным иглопробивным столом, и приводные средства для сообщения иглопробивной головке вертикального возвратно-поступательного движения, определяющего нижнюю точку, соответствующую максимальному прониканию игл в указанную текстильную конструкцию. Машина по изобретению дополнительно содержит измерительное средство (36), расположенное в указанной иглопробивной головке и предназначенное для измерения положения верхней поверхности указанной текстильной конструкции при нахождении иглопробивной головки в нижней точке, соответствующей максимальному прониканию игл. Это измерительное средство предпочтительно расположено в средней плоскости иглопробивной головки, перпендикулярной направлению подачи текстильной конструкции. Изобретение обеспечивает измерение действительной глубины проникания игл с учетом деформации прорабатываемой конструкции при выполнении операций иглопробивки различных слоев, образующих текстильную конструкцию. 2 н. и 8 з.п. ф-лы, 3 ил.

a) на первый слой, имеющий толщину, уложенный на иглопробивной стол (10), накладывают второй слой, имеющий толщину,

b) два наложенных друг на друга слоя соединяют один с другим с использованием крючковых игл (18) иглопробивной головки (14) при соблюдении предварительно заданных условий, при этом толщины двух слоев накладываются друг на друга,

c) смещают указанный иглопробивной стол относительно указанной иглопробивной головки на шаг смещения, размер которого определяют, как функцию положения верхней поверхности двух заложенных друг на друга слоев, причем это положение измеряют в иглопробивной головке при ее нахождении в нижней точке, соответствующей максимальному прониканию игл,

d) накладывают на два предыдущих слоя, образующих суммарную толщину, новый слой, имеющий толщину, е) новый слой связывают с двумя предыдущими слоями, образующими суммарную толщину, при тех же самых предварительно заданных условиях,

f) повторяют этапы с), d) и е) для последующих слоев, имеющих толщину, при этом шаг смещения на этапе с) определяют как функцию положения верхней поверхности текстильной конструкции нарастающей толщины, причем указанное положение измеряют в иглопробивной головке при ее нахождении в нижней точке, соответствующей максимальному прониканию игл.

| US 4790052 A, 13.12.1988 | |||

| Устройство для вычисления функций | 1977 |

|

SU736115A1 |

| Иглопробивная машина | 1984 |

|

SU1280066A1 |

| Устройство для измерения частоты иглопробивания,подачи и скорости выхода ткани в иглопробивных машинах | 1981 |

|

SU1057592A1 |

| Устройство для измерения подачи и вытяжки ткани | 1978 |

|

SU771550A1 |

| Устройство для скрепления слоев подплечиков | 1976 |

|

SU659672A1 |

| ПОДДЕРЖИВАЮЩИЙ ГРЕБЕНЬ ИГЛОПРОБИВНОЙ МАШИНБ1 | 0 |

|

SU398714A1 |

Авторы

Даты

2006-07-10—Публикация

2002-03-01—Подача