Изобретение относится к очистной технике, а конкретно к устройствам для очистки вертикальных поверхностей, имеющих большую высоту и площадь и находящихся в неблагоприятных для работ условиях, например при очистке наружной поверхности экрана (далее: поверхности экрана) топочной камеры пылеугольного котла во время его ремонта.

При неблагоприятных условиях на поверхности экрана образуются плотные золовые отложения, удалить которые не удается ни увеличением скорости газов, ни обдувочными средствами. В результате этого увеличиваются непроизводительные потери тепла с уходящими из топочной камеры газами, что снижает КПД котельного агрегата. В таком случае очистка экрана осуществляется механическим путем при отсутствии огня в топке.

Известны ручные инструменты, используемые при механической очистке поверхности экрана: шаберы, ножи, щетки, ерши, пики, ломы, резаки [1]. Общие недостатки этих инструментов, снижающие их эффективность, следующие:

- требуется обустроенная и безопасная площадка для рабочих и механизмы для ее перемещения по высоте экрана и вдоль него;

- длительное нахождение рабочих в антисанитарных условиях с использованием защитных средств;

- очистка возможна только после глубокого охлаждения экрана;

- низкая производительность очистки;

- высокие затраты.

Известно устройство, рабочие органы которого выполнены в виде ряда дробеметателей, осуществляющих наброску металлической дроби на поверхность экрана [2]. В случае экрана с вертикальными трубами дробь при ударе об экран рикошетирует и непроизводительно падает вниз, что существенно снижает эффективность использования этого сложного устройства.

Известно устройство, рабочий орган которого выполнен в виде пескоструйного аппарата, действие которого основано на подаче струй сжатого воздуха с взвешенными в нем частицами песка на очищаемую поверхность [3]. Это устройство может быть использовано для очистки поверхности экрана. Однако в случае высокопрочных плотных золовых отложений воздействие песка может оказаться недостаточным для быстрого или механического разрушения таких отложений, что делает в таком случае использование этого сложного устройства также неэффективным.

Известны механизированные инструменты, предназначенные для механической очистки различных поверхностей и выполненные каждый в виде щеточного аппарата, содержащего цилиндрической формы щетку с очистными элементами и с возможностью вращения щетки посредством привода вокруг своей продольной оси [4-7]. Эти механизированные инструменты более производительны, чем ручные, однако в случае очистки поверхности экрана они проявляют все другие ранее указанные недостатки: требуется подвижная и безопасная площадка для рабочих, антисанитария, охлаждение экрана, высокие затраты. При этом щетку с ее очистными элементами необходимо постоянно вручную прижимать к очищаемой поверхности и направлять по ней.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности работ при очистке экрана топочной камеры и улучшение условий труда и техники безопасности. Технический же результат от использования изобретения заключается в том, что управление высокопроизводительным рабочим органом устройства осуществляется дистанционно, при этом прижатие очистных элементов к очищаемой вертикальной поверхности осуществляется без участия рабочего естественным путем под действием собственного веса рабочего органа, направление перемещения которого по очищаемой поверхности экрана осуществляется самим экраном.

Поскольку ранее описанные устройства являются весьма отдаленными аналогами предлагаемому изобретением устройству, первый пункт формулы изобретения составлен без разделения его на ограничительную и отличительную части.

Указанная задача решается, а технический результат достигается тем, что устройство для механической очистки наружной поверхности экрана топочной камеры от золовых отложений при отсутствии огня в топке характеризуется тем, что оно включает, по меньшей мере, один щеточный аппарат и штангу, каждый конец которой посредством канатоблочного механизма связан с лебедкой, при этом щеточный аппарат выполнен в виде цилиндрической формы щетки с проволочными очистными элементами, закрепленной с возможностью вращения вокруг своей продольной оси на одном конце рамы, на другом конце которой закреплен двигатель привода щетки. Щеточный аппарат содержит подвеску, трубчатый элемент которой образует со штангой цилиндрическую пару, продольная ось которой расположена параллельно продольной оси щетки и выше центра тяжести щеточного аппарата, а ближайший к нему блок каждого канатоблочного механизма размещен над очищаемой частью поверхности экрана и на расстоянии от нее, удовлетворяющем условию

а<b,

где а - расстояние от вертикали, касающейся наиболее удаленной от экрана части ближайшего к щеточному аппарату блока, до наиболее удаленной от нее очищаемой поверхности экрана;

b - кратчайшее расстояние от прямой, проходящей через центр тяжести щеточного аппарата и пересекающей под прямым углом продольную ось цилиндрической пары, до рабочих торцов очистных элементов щетки, обращенных в противоположную сторону от этой прямой.

Расстояние между вертикалями, проходящими через ближайшие к щеточному аппарату блоки канатоблочного механизма, равно длине штанги, а очистные элементы выполнены в виде отрезков стального каната. Устройство содержит два щеточных аппарата, при этом длина штанги превышает суммарную длину щеток этих двух аппаратов, которые фиксируются на заданном участке штанги. В случае очистки экрана, состоящего из вертикально расположенных экранных труб с плавниками, шаг очистных элементов вдоль продольной оси щетки, исчисляемый как расстояние между ближайшими проекциями центров рабочих торцов каждого очистного элемента или их групп на эту продольную ось, равен шагу экранных труб, исчисляемому как расстояние между осями ближайших экранных труб, при этом, по меньшей мере, фиксация одного щеточного аппарата на штанге осуществлена с возможностью его перемещения вдоль штанги в процессе очистки поверхности экрана на величину, равную половине расстояния между осями смежных экранных труб. В этом случае целесообразно между основными, упомянутыми ранее, очистными элементами по длине щетки выполнить дополнительные очистные элементы, расстояние до рабочего торца которых от продольной оси щетки lд удовлетворяет условию:

lд=lо-h,

где lо - расстояние от продольной оси щетки до рабочего торца основного элемента;

h - глубина канавки, образованной двумя смежными экранными трубами и их поплавками.

Предлагаемое устройство поясняется чертежом, на котором изображены:

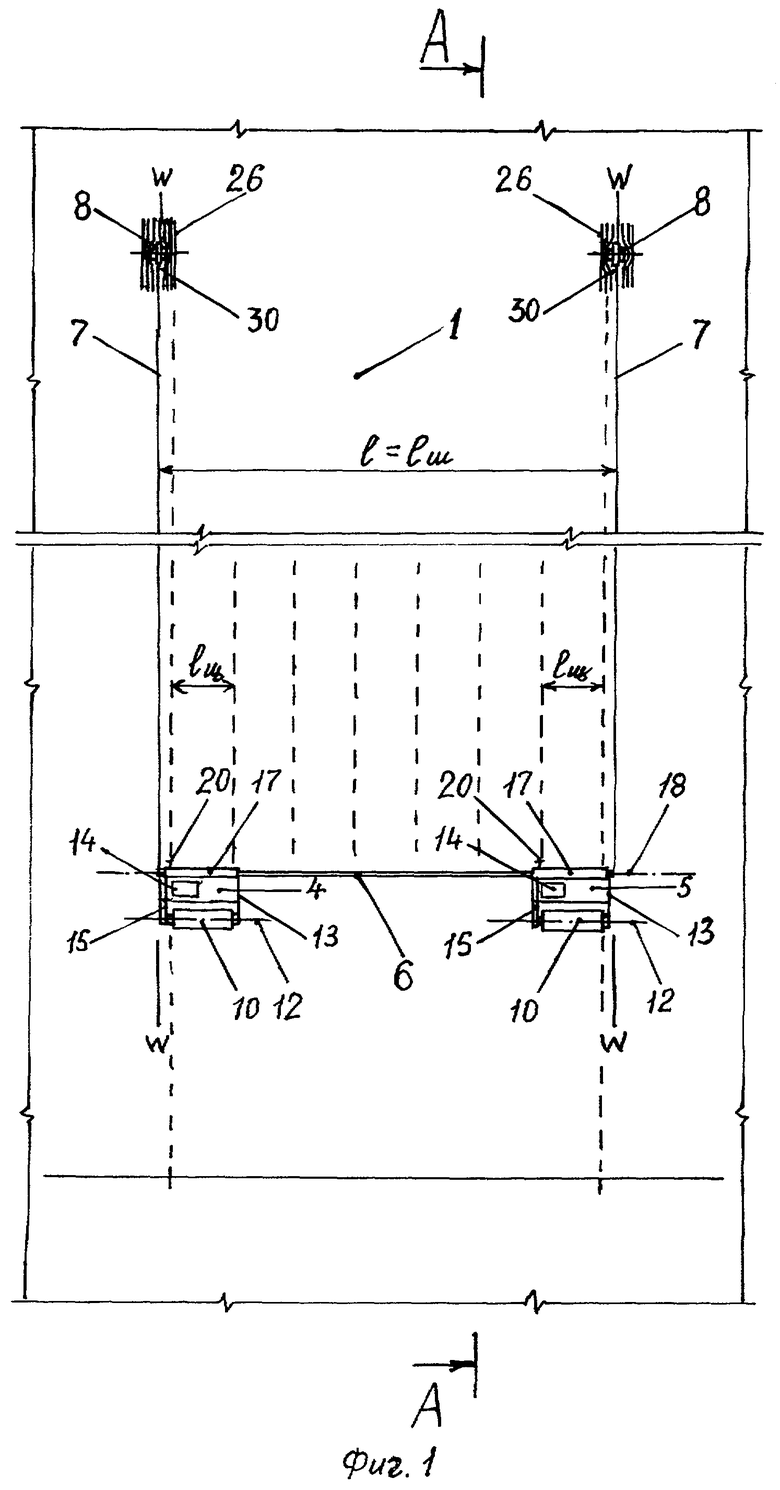

- на фиг.1 - вид из топочной камеры на подвешенное в рабочем положении устройство;

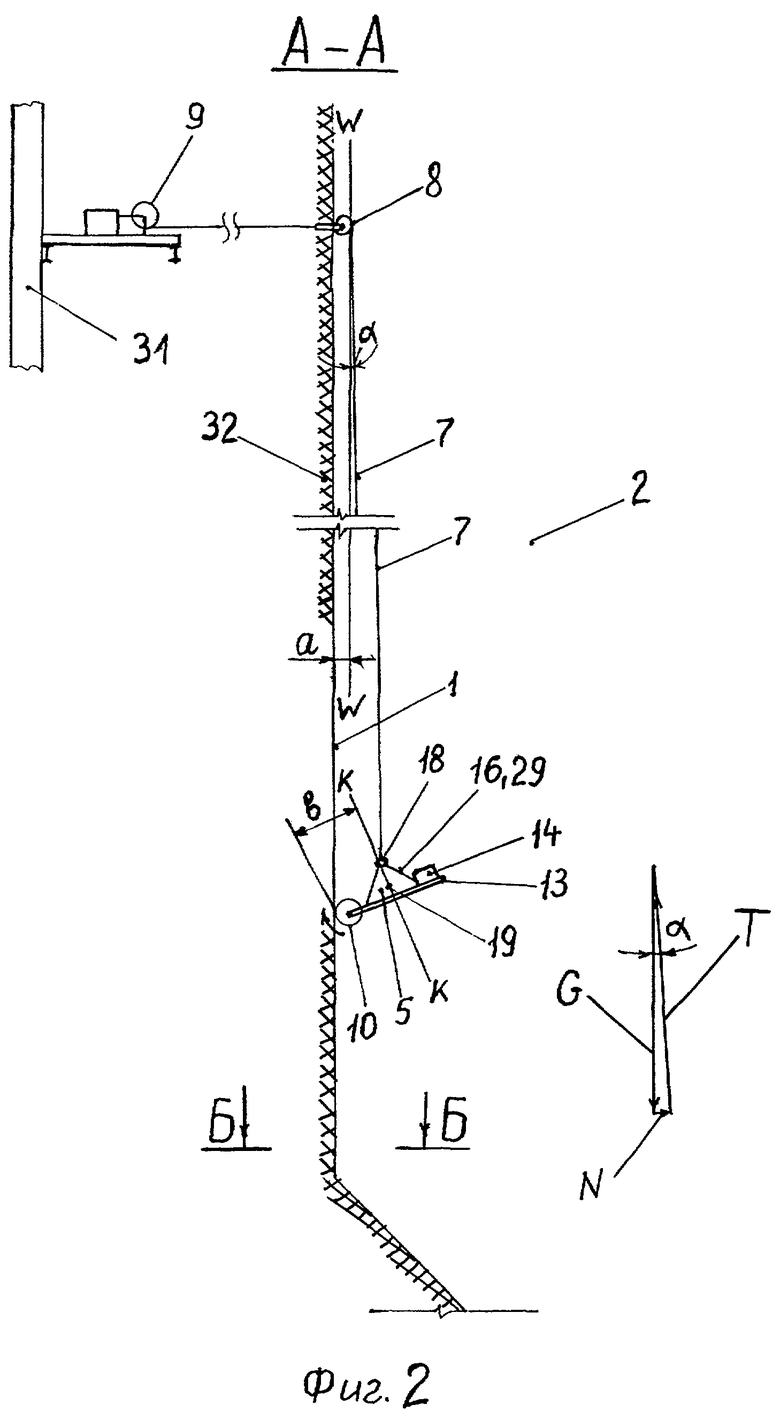

- на фиг.2 - разрез А-А на фиг.1;

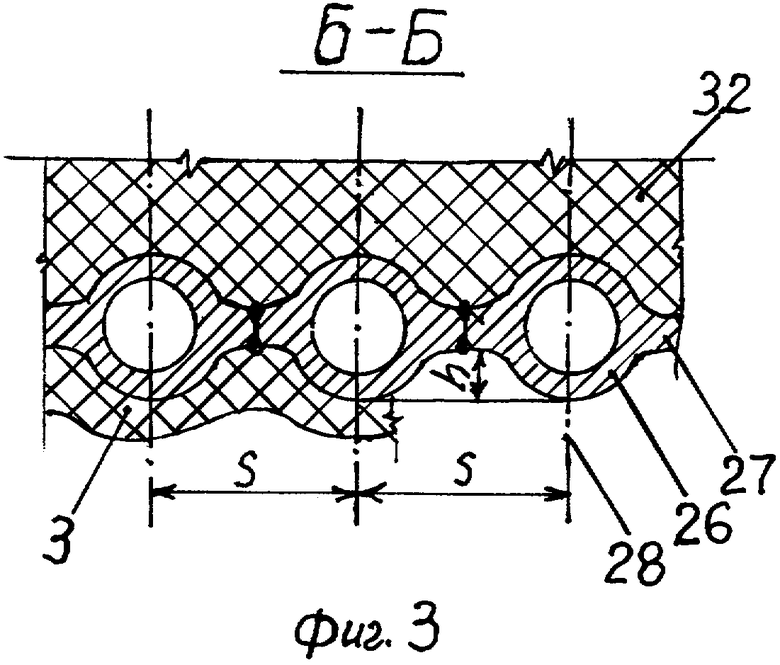

- на фиг.3 - разрез Б-Б на фиг.2;

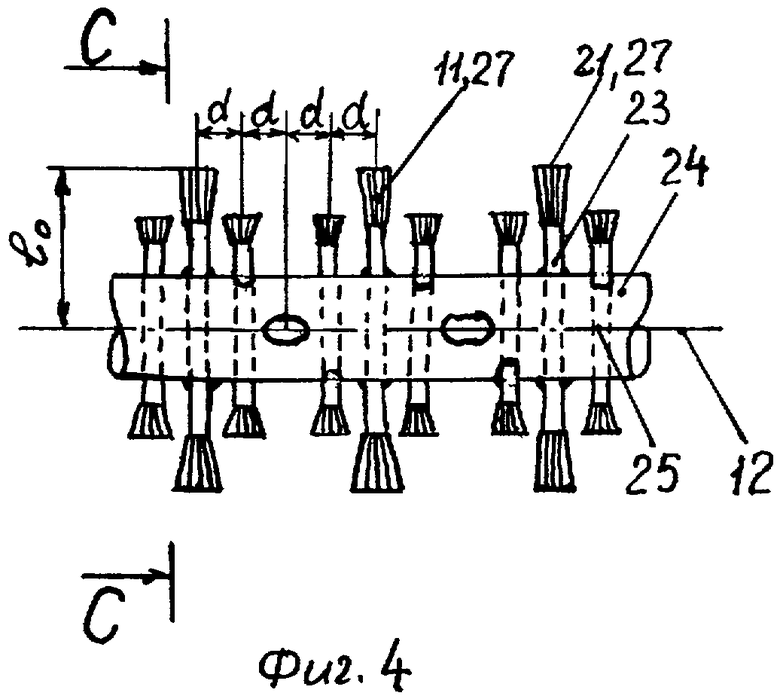

- на фиг.4 - средняя часть щетки, главный вид;

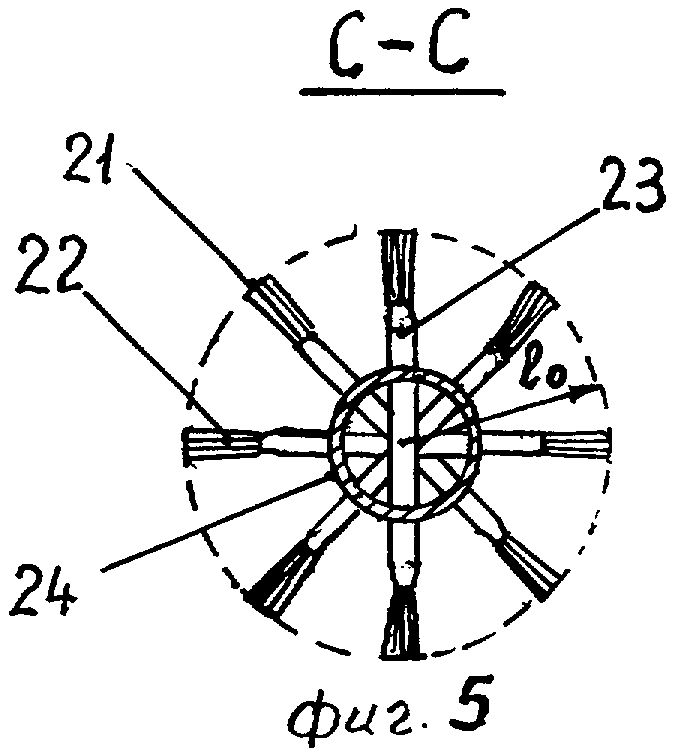

- на фиг.5 - разрез С-С на фиг.4;

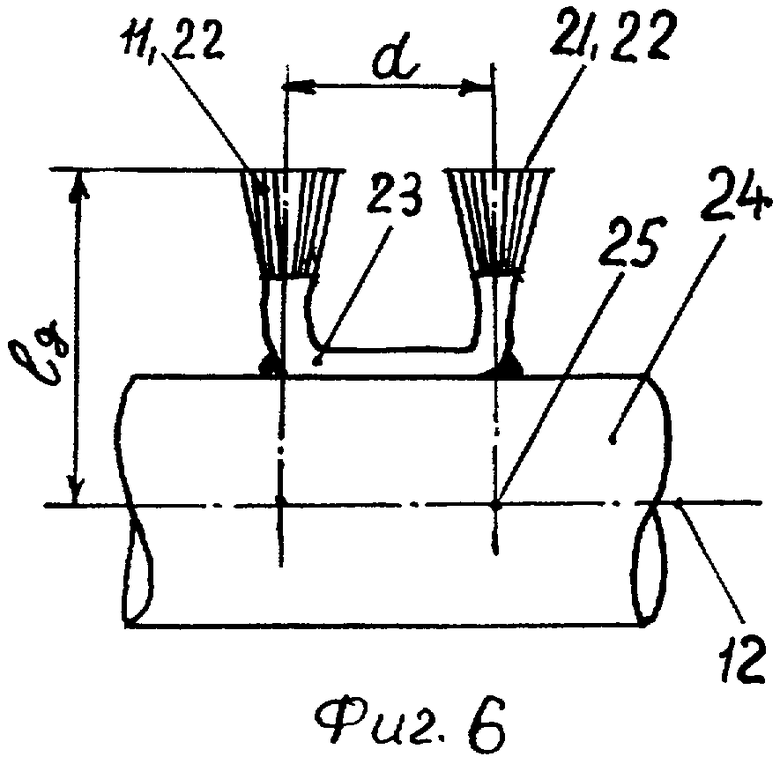

- на фиг.6 - вариант крепления очистного элемента щетки, узел.

Устройство для механической очистки наружной поверхности экрана 1 топочной камеры 2 от золовых отложений 3 (фиг.3) включает щеточные аппараты 4 и 5 и штангу 6, каждый конец которой посредством канатоблочного механизма, состоящего из каната 7 и направляющего блока 8, связан с лебедкой 9. Каждый щеточный аппарат 4 и 5 выполнен в виде цилиндрической формы щетки 10 с проволочными очистными элементами 11 (фиг.4), закрепленной с возможностью вращения вокруг своей продольной оси 12 на одном конце рамы 13, на другом конце которой закреплен двигатель 14 привода 15 щетки 10. Щеточный аппарат содержит подвеску 16 (фиг.2), трубчатый элемент 17 которой образует со штангой 6 цилиндрическую пару, продольная ось 18 (фиг.1) которой расположена параллельно продольной оси 12 щетки 10 и выше центра тяжести 19 (фиг.2) щеточного аппарата, который стопорным винтом 20 зафиксирован на заданном участке штанги 6. Направляющий блок 8 каждого канатоблочного механизма размещен над очищаемой частью поверхности экрана 1 и на расстоянии от нее, удовлетворяющем условию:

а<b,

где а - расстояние от вертикали W-W (фиг.2), касающейся наиболее удаленной от экрана части направляющего блока, до наиболее удаленной от нее очищаемой поверхности экрана;

b - кратчайшее расстояние от прямой К-К, проходящей через центр тяжести щеточного аппарата и пересекающей под прямым углом продольную ось цилиндрической пары, до рабочих торцов 21 очистных элементов щетки, обращенных в противоположную сторону от этой прямой.

Расстояние t между вертикалями W-W равно длине lш штанги 6, которая превышает суммарную длину щеток 10 аппаратов 4 и 5 и для настоящего примера выражается условием:

l=lш≈7lщ,

где lщ - длина щетки 10.

Очистные элементы 11 выполнены из отрезков 22 стального каната. Каждый отрезок 22 своей средней частью заключен в металлическую трубку 23 и закреплен в ней посредством ее сплющивания, а сама трубка 23 приварена к валу 24 щетки 10, который выполнен полым. Трубка 23 или, оставаясь прямой, пересекает вал 24 (фиг.4) под прямым углом, или, имея вид скобы, размещается на валу 24 вдоль его продольной оси (фиг.6). В обоих случаях очистные элементы 11 по длине вала 24 размещены равномерно с шагом d - расстояние между ближайшими проекциями 25 центров рабочих торцов 21 каждого элемента или их пар на продольную ось вала 24 (то же: на продольную ось щетки).

В случае очистки поверхности экрана 1, состоящего из вертикально расположенных экранных труб 26 с плавниками 27, шаг d очистных элементов 11 целесообразно принять равным шагу S экранных труб 26, исчисляемому как расстояние между осями 28 смежных экранных труб 26 (фиг.3), а фиксацию щеточного аппарата 4 и/или 5 на штанге 6 осуществить с возможностью его перемещения вдоль штанги 6 в процессе очистки поверхности экрана на величину, равную половине этого шага S.

При величине шага S экранных труб 26 более 50-60 миллиметров очистные элементы 11 целесообразно одни выполнить основными с прямыми трубками 23, а другие - дополнительными с трубками 23 в виде скоб, причем с соблюдением условия:

lд=lo-h,

где lд и lо - расстояние от продольной оси щетки (вала) до рабочего торца очистного элемента соответственно дополнительного и основного;

h - глубина канавки, образованной двумя экранными трубами и их поплавками.

На фиг.6 основные очистные элементы условно не показаны.

Подвески 16 имеют вид двух пар обычно жестких наклонных элементов 29, которые попарно скреплены трубчатым элементом 17 в верхней части, присоединены к раме 13 в нижней их части и образуют с рамой 13 в поперечном сечении щеточного аппарата треугольник. Направляющий блок 8 закреплен в месте разводки экранных труб 26 под гляделки 30, а лебедка 9 прикреплена к конструкции 31. Диаметр стального каната для изготовления очистных элементов 11 зависит от местных условий, прежде всего от толщины слоя золовых отложений 3 и их прочности, и обычно не превышает 25 миллиметров. Общее же количество очистных элементов 11 и их размещение по длине вала 24 и в его поперечном сечении должно обеспечить взаимодействие щеточного аппарата с экраном в прижатом состоянии только посредством рабочих торцов 21 очистных элементов 11. Позицией 32 (фиг.2,3) обозначена обкладка экрана с тыльной стороны.

Работа устройства осуществляется следующим образом.

Вначале при отсутствии огня в топке внизу на временном настиле собираются щеточные аппараты 4 и 5 и со стопорением устанавливаются на концевых участках штанги 6. Устройство снабжается двумя канатоблочными механизмами, посредством которых штанга 6 вместе со щеточными аппаратами приводится в подвешенное нижнее положение. Вся эта подвешенная часть силой, равной по величине и противоположной по направлению реакции стенки N (то же: минус  ), прижимается к экрану 1. Сила N (фиг.2) является равнодействующей сил собственного веса G подвешенной части и направленной к ней под острым углом α силы суммарного растяжения Т канатов 7 и при неработающем положении имеет горизонтальное направление. При одностороннем вращении щеток 10 осуществляется соскабливание очистными элементами 11 золовых отложений 3 с наружной поверхности экрана 1. Одновременно происходит самонастройка щеточных аппаратов так, что основные (длинные) очистные элементы 11 очищают канавки (фиг.3) между смежными экранными трубами 26, а дополнительные - выступающие боковые части экранных труб 26. При этом канавки выполняют функции направляющих, обеспечивающих прямолинейность перемещения щеток 10, а следовательно, и щеточных аппаратов 4 и 5, по экрану 1. Этому способствует равенство шага d очистных элементов и шага S экранных труб, а также фиксация щеточного аппарата с возможностью его перемещения вдоль штанги на половину шага d=S.

), прижимается к экрану 1. Сила N (фиг.2) является равнодействующей сил собственного веса G подвешенной части и направленной к ней под острым углом α силы суммарного растяжения Т канатов 7 и при неработающем положении имеет горизонтальное направление. При одностороннем вращении щеток 10 осуществляется соскабливание очистными элементами 11 золовых отложений 3 с наружной поверхности экрана 1. Одновременно происходит самонастройка щеточных аппаратов так, что основные (длинные) очистные элементы 11 очищают канавки (фиг.3) между смежными экранными трубами 26, а дополнительные - выступающие боковые части экранных труб 26. При этом канавки выполняют функции направляющих, обеспечивающих прямолинейность перемещения щеток 10, а следовательно, и щеточных аппаратов 4 и 5, по экрану 1. Этому способствует равенство шага d очистных элементов и шага S экранных труб, а также фиксация щеточного аппарата с возможностью его перемещения вдоль штанги на половину шага d=S.

При параллельности канатов 7 (условие l=lш, фиг.1) верх очищаемой поверхности экрана 1 максимально приближается к уровню направляющих блоков 8, при несоблюдении этого условия - верх очищаемой поверхности будет ниже.

Управление работой устройства осуществляется оператором с пульта, расположенного в безопасном месте. Контроль осуществляется наблюдающим через лючек, который располагается на экране с противоположной очищаемой стороны экрана (не показан). По рации наблюдающий передает команды оператору. В результате подъема щеточных аппаратов 4 и 5 каждая их щетка 10 очищает вертикальную полосу экрана шириной lщ. После чего подвешенную часть устройства при выключенных двигателях 14 щеточных аппаратов 4 и 5 опускают вниз. Щетки 10 сдвигают в направлении друг друга на величину lщ и операцию по очистке следующих вертикальных полос дважды повторяют. Последняя (средняя) вертикальная полоса экрана осуществляется при размещении на штанге одного щеточного аппарата. Далее все устройство перенастраивается на новый участок экрана, на котором длина штанги и соответственно число очищаемых вертикальных полос могут быть другими. При этом учитывается, что чем длиннее штанга 6, тем легче сохранить ее при очистке в относительно горизонтальном положении.

Скорость подъема щеточных аппаратов зависит от величины отложений и их прочности, а также от прижимного усилия -  , величина которого естественным путем изменяется. Производительность такого двухаппаратного устройства без учета перенастройки зависит также от размеров топочной камеры, и для котла П-67 Березовской ГРЭС-1, высота которого более 80 метров, по данным опытного образца, около 40-60 квадратных метров в час. Производительность одноаппаратного устройства соответственно ниже.

, величина которого естественным путем изменяется. Производительность такого двухаппаратного устройства без учета перенастройки зависит также от размеров топочной камеры, и для котла П-67 Березовской ГРЭС-1, высота которого более 80 метров, по данным опытного образца, около 40-60 квадратных метров в час. Производительность одноаппаратного устройства соответственно ниже.

Использованные источники

1. Волковыский Е.Г, Шустер А.Г. Экономия топлива в котельных установках. - М.: Энергия, 1973, с.102-106.

2. Роддатис К.Ф. Котельные установки. Учебное пособие для студентов неэнергетических специальностей вузов. - М.: Энергия, 1977, с.228-230.

3. Политехнический словарь / Редкол.: А.Ю.Ишлинский и др. - 3-е издание. - М.: Советская энциклопедия, 1989, с.376.

4. Авторское свидетельство СССР №724121, кл. А 46 В 13/02, опубл.30.03.80.

5. Авторское свидетельство СССР №1174097, кл. В 08 В 1/04, опубл.23.08.85.

6. Патент Российской Федерации №2002444, кл. А 46 В 7/10, опубл.15.11.93.

7. Патент США №3323160, кл. 15-21, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОДОСТРУЙНОЙ ОБРАБОТКИ ТОПОЧНЫХ ЭКРАНОВ ЭНЕРГЕТИЧЕСКИХ КОТЛОВ | 2003 |

|

RU2267073C2 |

| Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов | 2024 |

|

RU2837919C1 |

| УСТРОЙСТВО ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ ОТ ЗОЛОВЫХ И ШЛАКОВЫХ ОТЛОЖЕНИЙ | 2010 |

|

RU2443962C1 |

| Устройство для очистки внутренней поверхности трубопровода (варианты) | 2021 |

|

RU2779837C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ПРЕИМУЩЕСТВЕННО ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2125494C1 |

| Внутритрубное устройство очистки (варианты) | 2022 |

|

RU2803509C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2181637C2 |

| Устройство для очистки наружной и внутренней поверхностей труб | 1990 |

|

SU1736634A1 |

| Установка для гидравлической очистки поверхностей нагрева котлов | 1988 |

|

SU1725063A1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ, ПРЕИМУЩЕСТВЕННО ОТ ТВЕРДЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2153941C1 |

Изобретение относится к очистной технике и предназначено для очистки наружной поверхности экрана топочной камеры пылеугольного котла во время его ремонта. Устройство включает, по меньшей мере, один щеточный аппарат и штангу, каждый конец которой посредством канатоблочного механизма связан с лебедкой. Щеточный аппарат выполнен в виде цилиндрической щетки с проволочными очистными элементами, закрепленной с возможностью вращения вокруг своей продольной оси на одном конце рамы, на другом конце которой закреплен двигатель привода щетки, и содержит подвеску. Трубчатый элемент подвески образует со штангой цилиндрическую пару, продольная ось которой расположена параллельно продольной оси щетки и выше центра тяжести щеточного аппарата, а ближайший к нему блок каждого канатоблочного механизма размещен над очищаемой частью поверхности экрана и на расстоянии от нее, удовлетворяющем условию а<b, где а - расстояние от вертикали, касающейся наиболее удаленной от экрана части ближайшего к щеточному аппарату блока, до наиболее удаленной от нее очищаемой поверхности экрана; b - кратчайшее расстояние от прямой, проходящей через центр тяжести щеточного аппарата и пересекающей под прямым углом продольную ось цилиндрической пары, до рабочих торцов очистных элементов щетки, обращенных в противоположную сторону от этой прямой. Устройство обеспечивает повышение эффективности очистки, техники безопасности, улучшение условий труда и повышение производительности. 6 з.п. ф-лы, 6 ил.

а<b,

где а - расстояние от вертикали, касающейся наиболее удаленной от экрана части ближайшего к щеточному аппарату блока, до наиболее удаленной от нее очищаемой поверхности экрана;

b - кратчайшее расстояние от прямой, проходящей через центр тяжести щеточного аппарата и пересекающей под прямым углом продольную ось цилиндрической пары, до рабочих торцов очистных элементов щетки, обращенных в противоположную сторону от этой прямой.

lд=lo-h,

где lo - расстояние от продольной оси щетки до рабочего торца основного очистного элемента;

h - глубина канавки, образованной двумя смежными экранными трубами и их плавниками.

| Установка для гидравлической очистки поверхностей нагрева котлов | 1988 |

|

SU1725063A1 |

Авторы

Даты

2006-08-10—Публикация

2004-07-16—Подача