Изобретение относится к грузоподъемным электромагнитам, используемым для захвата и удерживания ферромагнитных материалов и деталей из них при погрузочно-разгрузочных работах, а именно к их ремонту.

При эксплуатации грузоподъемных электромагнитов наиболее часто встречаются электрические повреждения катушки. Ремонт такого электромагнита заключается в разборке электромагнита, включая снятие немагнитной защитной шайбы, извлечение катушки и очистку полости корпуса, изготовлении катушки, при этом может быть использован проводниковый материал от старой катушки, и последующей сборки, включая монтаж катушки в полости корпуса, установку защитной шайбы и заливку полости изоляционной массой. Поскольку в эксплуатации находится большое число электромагнитов устаревших конструкций, а некоторые применявшиеся технологии, например капсульное крепление катушки, трудно осуществить в условиях ремонтного предприятия, то обычно при ремонте электромагниты модернизируют. Чаще всего это заключается в усилении крепления катушки и полюсов, применении более нагревостойкой и механически более прочной изоляции, повышения степени герметизации катушки (В.С.Калинкин. Подъемные электромагниты. М., ГОСНТИ, 1962, с.72-83).

Известен способ ремонта грузоподъемных электромагнитов, при котором снимают немагнитную защитную шайбу, катушку вместе с ее каркасом извлекают из полости корпуса, ограниченной его основанием, наружным и внутренним полюсами, очищают полость, изготавливают и монтируют в полости новую катушку, закрывают полость защитной шайбой и заливают ее изоляционной массой, причем катушку изготавливают путем посекционной намотки проводника на технологическую оправку, поочередной установки и монтажа секций в корпусе. Для упрощения технологии ремонта и усиления изоляции путем увеличения зазоров катушка выполняется без каркаса и с меньшим числом витков (Ю.Э.Южный. Грузоподъемные электромагниты и их ремонт. М., 1974, с.27-32).

Недостатком способа является снижение грузоподъемности и повышенное энергопотребление электромагнита в связи с уменьшением числа витков катушки, ухудшение теплоотдачи через увеличенные зазоры. Изоляция секции не защищена (капсулой или каркасом) и может быть случайно повреждена при опускании секции в корпус, ее креплении и монтаже. Характерной особенностью электромагнитов, полученных при таком ремонте, является работа их магнитных цепей в режиме насыщения, вследствие чего увеличение тока в катушке и магнитодвижущей силы (МДС) катушки не приводит к увеличению грузоподъемности электромагнита, но сопровождается увеличением потребляемой мощности и усилением нагрева катушки.

Техническим результатом изобретения является увеличение грузоподъемности электромагнита при снижении потребляемой мощности и степени нагрева путем перераспределения магнитных потоков, увеличения сечения магнитных цепей и обеспечения их работы в ненасыщенном режиме, а также улучшение теплоотдачи катушки за счет замены на отдельных участках вокруг нее толстого слоя изоляционной массы тонкой листовой изоляцией.

Предложен способ ремонта грузоподъемного электромагнита, заключающийся в том, что снимают немагнитную защитную шайбу, катушку извлекают из полости корпуса, ограниченной основанием корпуса и его наружным и внутренним полюсами, очищают полость, изготавливают новую катушку и устанавливают ее в полость, закрывают полость защитной шайбой и заливают ее изоляционной массой, согласно которому новую катушку изготавливают путем намотки проводника на дополнительный средний полюс, внутренний диаметр которого больше, чем диаметр внутреннего полюса корпуса, и устанавливают новую катушку в полость вместе со средним полюсом. Средний полюс может быть выполнен с первой полкой, обращенной наружу, а устанавливают его в полость так, что эта полка примыкает к основанию корпуса. Благодаря этому уменьшается магнитное сопротивление основания корпуса на участке от среднего до наружного полюса и обеспечивается защита от повреждений катушки, намотанной на средний полюс, при ее установке в корпус. В полость может быть введено первое цилиндрическое кольцо, выполненное из магнитомягкого материала, наружный диаметр которого равен внутреннему диаметру наружного полюса, что увеличивает сечение наружного полюса.

Возможно также осуществление способа ремонта, при котором из магнитомягкого материала изготавливают второе цилиндрическое кольцо, внутренний диаметр которого равен диаметру внутреннего полюса, со второй полкой, обращенной наружу, на второе кольцо наматывают дополнительную катушку и устанавливают его вместе с дополнительной катушкой в полость корпуса в промежуток между внутренним и средним полюсами, причем полка второго кольца примыкает к основанию корпуса. При этом сборку электромагнита можно осуществлять либо раздельной установкой в полость корпуса второго кольца со второй полкой и дополнительной катушкой, среднего полюса с первой полкой и катушкой, а также первого кольца, либо собрать все эти элементы вне корпуса, соединить между собой сваркой и установить в полость корпуса как единое целое.

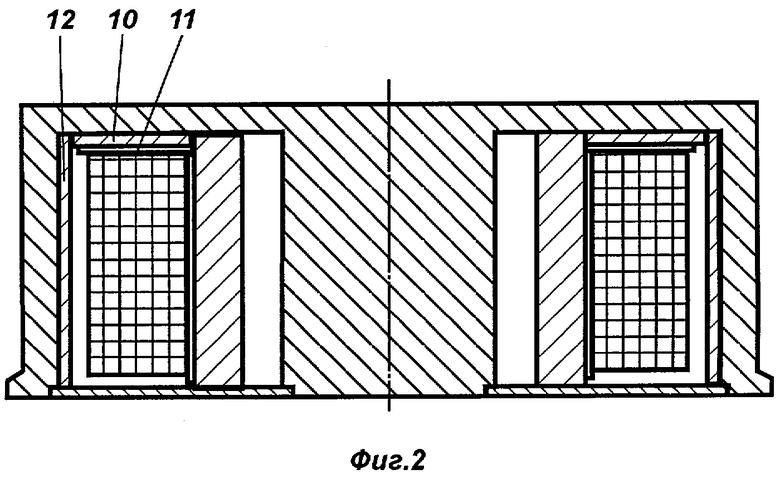

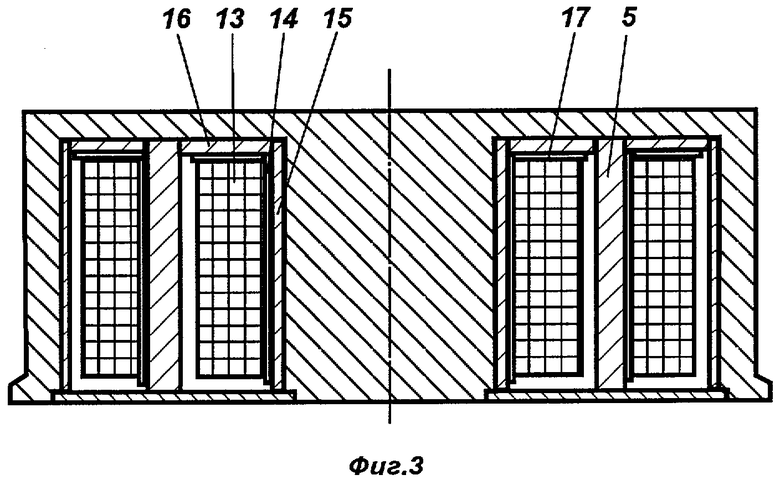

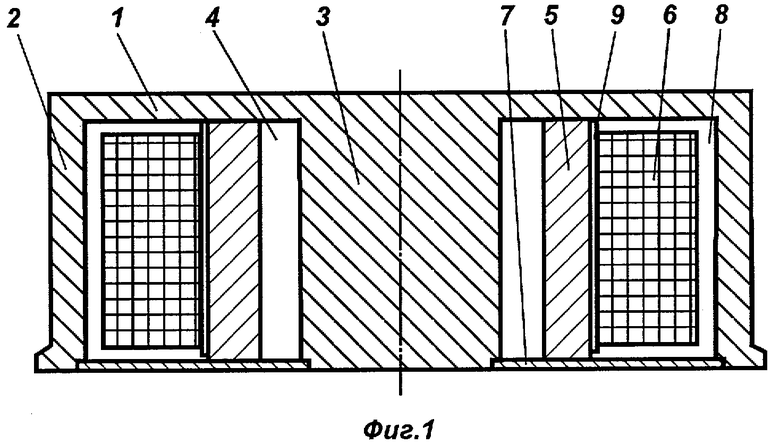

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид модернизированного электромагнита; на фиг 2 - то же, с полкой у среднего полюса и первым кольцом; на фиг.3 - то же, с дополнительной катушкой.

Электромагнит (фиг.1) состоит из корпуса, образованного основанием 1, наружным полюсом 2 и внутренним полюсом 3, в полости 4 которого расположены средний полюс 5 и катушка 6. Полость 4 закрыта немагнитной защитной шайбой 7 и залита изоляционной массой 8. Катушка 6 изолирована от среднего полюса 5 листовой стеклотекстолитовой изоляцией 9. Средний полюс может быть оснащен первой полкой 10 с листовой изоляцией 11, а вплотную к наружному полюсу 2 может быть установлено первое цилиндрическое кольцо 12 (фиг.2). В промежутке между средним и внутренним полюсами может быть расположена дополнительная катушка 13, намотанная поверх листовой изоляции 14 на второе цилиндрическое кольцо 15, оснащенное второй полкой 16 с листовой изоляцией 17 (фиг.3).

Пример 1. Электромагнит типа M117-М (М42) диаметром 1170 мм имел внутренний диаметр наружного полюса 1030 мм, диаметр внутреннего полюса 380 мм и содержал 4-секционную катушку 1520 витков медного провода сечением 17,5 мм. При токе, равном 45 А, и потребляемой мощности 9,9 кВт он обладал грузоподъемностью 175000 Н. В процессе ремонта катушку извлекли из полости корпуса, очистили полость, изготовили средний полюс 5 в виде стального полого цилиндра с наружным диаметром 560 мм и внутренним диаметром 460 мм, нанесли на него стеклотекстолитовую изоляцию 9 толщиной 3 мм и намотали новую катушку 6, содержащую 1480 витков алюминиевого провода сечением 13,5 мм2, установили средний полюс вместе с катушкой в полость, закрепили его сваркой, закрыли полость защитной шайбой 7 и залили ее изоляционной массой 8 - эпоксидным компаундом. Промежуток между внутренним и средним полюсами не используется для размещения катушки и тоже заполнен изоляционной массой. В результате получен модернизированный электромагнит, обладающий грузоподъемностью 180200 Н при токе 26,6 А и потребляемой мощности 5,8 кВт.

Пример 2. То же, что в примере 1, но при изготовлении среднего полюса 5 к одному его концу приварили стальную шайбу толщиной 20 мм, образующую первую полку 10, обращенную наружу. На полку нанесли листовую стеклотекстолитовую изоляцию 11. Катушку 6 в количестве 1480 витков намотали алюминиевым проводом сечением 11 мм2. Полюс 5 с катушкой 6 установили в полость корпуса так, что первая полка 10 примыкает к основанию 1 корпуса в пространстве между средним и наружным полюсами. При установке катушки первая полка защищала торец катушки от повреждений. В результате получен модернизированный электромагнит, обладающий грузоподъемностью 216500 Н при потребляемом токе 21,4 А и мощности 4,7 кВт.

Пример 3. То же, что в примере 2, но в полость корпуса ввели первое цилиндрическое кольцо 12 диаметром 1030 мм, примыкающее к наружному полюсу 2, выполненное из стального листа толщиной 10 мм. В результате получен модернизированный электромагнит, обладающий грузоподъемностью 250550 Н при том же потребляемом токе и мощности.

Пример 4. В процессе ремонта электромагнита, как это описано в примере 1, изготовили средний полюс 5 в виде полого цилиндра с наружным диаметром 740 мм и внутренним диаметром 660 мм, к одному его концу приварили стальную шайбу толщиной 20 мм, образующую первую полку 10, обращенную наружу. Изготовили второе цилиндрическое кольцо 15 внутренним диаметром 380 мм и толщиной 20 мм, к одному его концу приварили стальную шайбу толщиной 20 мм, образующую вторую полку 16, обращенную наружу. Изготовили первое цилиндрическое кольцо 12 из стального листа толщиной 10 мм. Нанесли на второе кольцо 15, полюс 5 и их первую и вторую полки 10 и 16 стеклотекстолитовую изоляцию толщиной 3 мм. Намотали на средний полюс новую катушку 460 витков алюминиевого провода сечением 8,2 мм2, а на второе кольцо - дополнительную катушку 13, содержащую 1340 витков такого же провода. Последовательно установили в корпус второе кольцо 15 с дополнительной катушкой 13, средний полюс 5 с катушкой 6 и первое цилиндрическое кольцо 12, закрепляя их в корпусе сваркой. Закрыли полость защитной шайбой 7 и залили ее изоляционной массой 8 - эпоксидным компаундом. В результате получен модернизированный электромагнит, обладающий грузоподъемностью 212500 Н при потребляемом токе 16,0 А и мощности 3,5 кВт.

Пример 5. Ремонт электромагнита осуществлен так, как это описано в примере 4, но для упрощения сборки второе кольцо со второй полкой и дополнительной катушкой, средний полюс с первой полкой и катушкой, первое кольцо собрали вне корпуса, соединили между собой сваркой, а затем установили в корпус как единое целое.

Как следует из приведенных примеров, наиболее эффективно увеличивается грузоподъемность при способе ремонта, предусматривающем установку среднего полюса, увеличение сечения наружного полюса и основания корпуса за счет первого кольца и первой полки. При размещении в промежутке между средним и внутренним полюсами дополнительной катушки некоторое увеличение грузоподъемности сопровождается существенным снижением потребляемого тока и мощности, вследствие чего такой электромагнит меньше нагревается и может работать сколь угодно долго в непрерывном режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2309888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2325316C1 |

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2002 |

|

RU2238904C2 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2006 |

|

RU2309887C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2006 |

|

RU2317244C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2003 |

|

RU2255893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2007 |

|

RU2341442C2 |

| ГРУЗОПОДЪЁМНЫЙ ЭЛЕКТРОМАГНИТ | 2015 |

|

RU2613649C9 |

| ГРУЗОПОДЪЁМНЫЙ ЭЛЕКТРОМАГНИТ | 2013 |

|

RU2544050C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЁМНОГО ЭЛЕКТРОМАГНИТА | 2019 |

|

RU2712712C1 |

При ремонте снимают немагнитную защитную шайбу, катушку извлекают из полости корпуса, ограниченной основанием корпуса и его наружным и внутренним полюсами, очищают полость, изготавливают новую катушку и устанавливают ее в полость, закрывают полость защитной шайбой и заливают ее изоляционной массой. При этом новую катушку изготавливают путем намотки проводника на дополнительный средний полюс, внутренний диаметр которого больше, чем диаметр внутреннего полюса корпуса, и устанавливают новую катушку в полость вместе со средним полюсом. Техническим результатом является увеличение грузоподъемности электромагнита при снижении потребляемой мощности и степени нагрева. 4 з.п. ф-лы, 3 ил.

| DE 10141985 A1, 03.04.2003 | |||

| Ю.Э Южный | |||

| Грузоподъемные электромагниты и их ремонт, М., 1974, С.27-32. |

Авторы

Даты

2006-08-10—Публикация

2005-01-11—Подача