Изобретение относится к производству и ремонту подъемно-транспортного оборудования, а именно электромагнитных устройств, предназначенных для удержания и транспортирования металлических листов, профилей и скрапа.

Известен способ сборки грузоподъемного электромагнита М-42, при котором катушку размещают в стальной капсуле, состоящей из центральной втулки, шайбы и боковой стенки, закрывают стальной шунтирующей шайбой, которую приваривают герметичным швом к центральной втулке и боковой стенке, после чего заливают капсулу через заливочные отверстия электроизоляционной массой, закрывают отверстия резьбовыми пробками, а затем размещают капсулу в полости корпуса и прикрепляют к нему, а затем закрывают полость корпуса немагнитной плитой. В качестве электроизоляционной массы используют эпоксидный компаунд, который обладает высокими электроизоляционными свойствами, но хрупок и часто дает трещины под действием внутренних напряжений, возникающих в процессе работы при нагреве катушки. Герметичная капсула предотвращает попадание влаги к катушке и обеспечивает ее работоспособность. (Ю.Э. Южный. Грузоподъемные электромагниты и их ремонт. - М.: Энергия, 1974, с.37-39).

Капсула должна быть изготовлена сваркой из тонкой листовой стали с высокой точностью и при этом быть герметичной, что довольно трудно осуществить, особенно при ремонте электромагнита и отсутствии специальной оснастки. Далее при таком способе сборки между боковой стенкой капсулы и корпусом электромагнита образуется воздушный зазор, который ухудшает отвод тепла от катушки. Кроме того, наличие капсулы снижает коэффициент заполнения магнитопровода проводником, уменьшая намагничивающую силу и грузоподъемность электромагнита.

Наиболее близким является способ сборки грузоподъемного электромагнита, заключающийся в том, что катушку размещают в полости корпуса, закрывают стальной шунтирующей шайбой, шайбу приваривают к корпусу по всему наружному и внутреннему диаметру герметичным швом и заливают в полость электроизоляционную массу - эпоксидный компаунд на основе смолы ЭД-16 (там же, стр.19).

Данный способ сборки более прост в осуществлении, что особенно важно в ремонтном производстве, обеспечивает лучший теплоотвод, а также позволяет увеличить намагничивающую силу и грузоподъемность электромагнита за счет более полного заполнения его полости проводником. Однако герметичность корпуса и сварных швов, соединяющих шунтирующую шайбу с корпусом, в процессе эксплуатации может оказаться недостаточной, что приведет к попаданию влаги к катушке через трещины в эпоксидной электроизоляционной массе и к выходу электромагнита из строя. Кроме того, высокая твердость, прочность и теплостойкость эпоксидной массы затрудняют извлечение катушки из корпуса при последующем ремонте.

Целью является повышение надежности и срока службы изготовляемых электромагнитов, упрощение их изготовления и ремонта.

Предложен способ сборки электромагнита, заключающийся в том, что на катушке формируют выводы, размещают катушку в полости корпуса, закрывают полость стальной шунтирующей шайбой, шайбу приваривают к корпусу по всему наружному и внутреннему диаметру герметичным швом и заливают в полость электроизоляционную массу, причем катушку, после формирования на ней выводов, герметизируют по плоскости, свободной от выводов, а также по наружной и внутренней цилиндрическим поверхностям термореактивным электроизолирующим материалом, устанавливают катушку плоскостью, свободной от выводов, вниз и заливают в объем катушки, ограниченный слоем герметизирующего термореактивного электроизолирующего материала, жидкую изоляционную массу, осуществляют ее отверждение, а полость электромагнита после установки в нее катушки и приварки шунтирующей шайбы заливают эластичным изоляционным составом.

Предпочтительно осуществление способа, при котором наружную и внутреннюю цилиндрические поверхности катушки герметизируют листовым термореактивным изолирующим материалом, причем наружный лист стягивают бандажом, внутренний лист распирают технологическим сердечником, затем катушку по плоскости, свободной от выводов, герметизируют нанесением жидкой изоляционной массы с последующим ее отверждением, а перед размещением катушки в корпусе технологический сердечник и бандаж удаляют. Целесообразно применение стеклотекстолита в качестве листовой термореактивной изоляции. Целесообразно также выполнение жидкой изоляционной массы на основе эпоксидных смол, с введением кварцевой пыли в качестве наполнителя в массу, предназначенную для нанесения на поверхность катушки. В качестве эластичного изоляционного состава предпочтительно использовать полиуретановый или битумный компаунд. Заливку жидкой изоляционной массы в катушку следует вести до уровня, обеспечивающего фиксацию выводов катушки массой при ее отверждении.

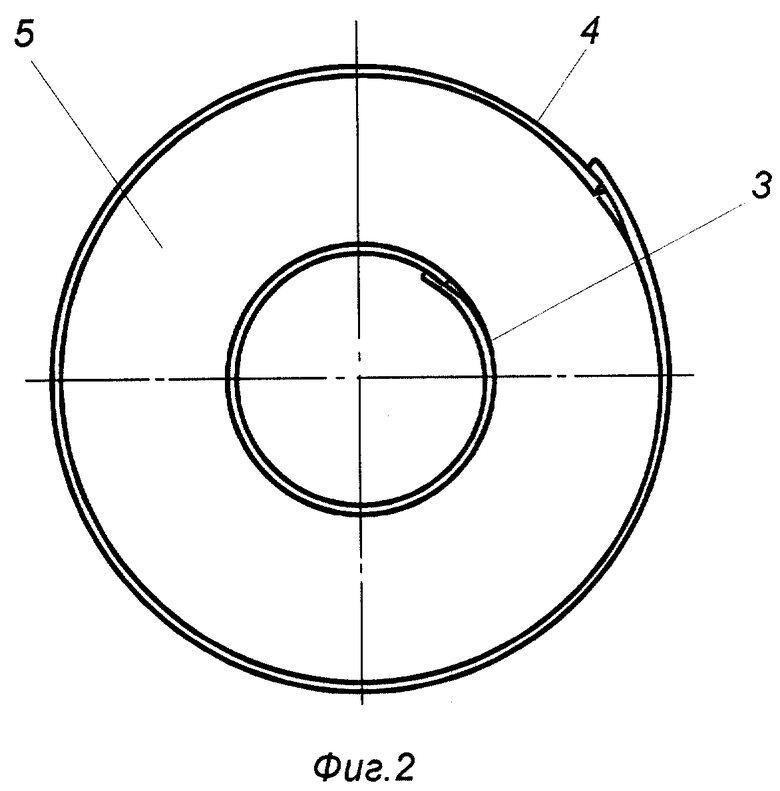

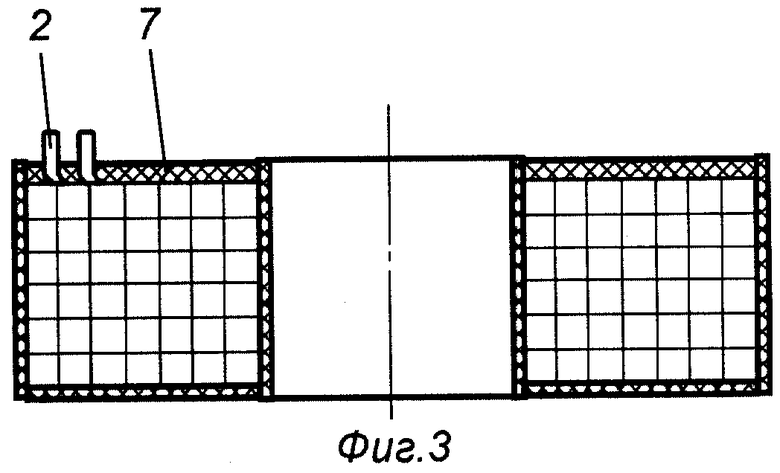

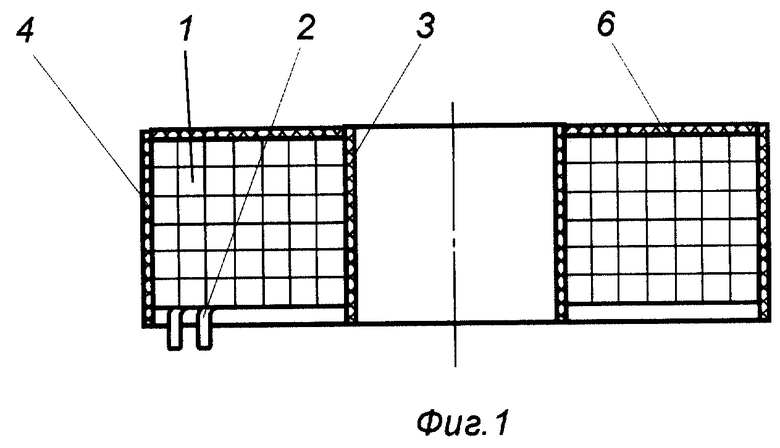

Сущность изобретения поясняется чертежами, где показано: на фиг.1 -катушка электромагнита; на фиг.2 - плоскость катушки, свободная от выводов; на фиг.3 - катушка выводами вверх.

Пример 1. После намотки катушки 1 (или сборки ее из отдельно намотанных секций) формируют ее выводы 2. Катушку устанавливают выводами вниз (см. фиг.1), внутрь катушки вводят свернутый в кольцо лист стеклотекстолитовой изоляции 3, в кольцо вводят технологический сердечник (не показан), расширением которого осуществляют прижатие листа 3 к внутренней поверхности катушки. Затем другим листом стеклотекстолитовой изоляции 4 охватывают катушку по наружной цилиндрической поверхности и стягивают бандажом (не показан). В обоих случаях длина листа выбирается несколько большей, чем длина соответствующей окружности, благодаря чему кромки листа располагаются внахлестку (фиг.2).

В жидкую изоляционную массу - компаунд на основе эпоксидной смолы ЭД-16 вводят наполнитель - кварцевую пыль, после чего наносят массу на всю верхнюю плоскость 5 катушки от кромки листа 3 до кромки листа 4. За счет высокой вязкости масса не протекает в глубь катушки и при затвердевании на поверхности катушки образуется изоляционная корка 6, которая вместе с листами 3 и 4 образует вокруг катушки своего рода “капсулу”. Далее поворачивают катушку выводами 2 вверх и заливают в объем катушки, ограниченный “капсулой”, жидкую эпоксидную изоляционную массу до тех пор, пока все поры катушки не будут заполнены, воздух вытеснен, а уровень массы поднимется выше основания выводов 2 (см. фиг.3). Далее изоляционную массу отверждают. В результате такой пропитки улучшается изоляция витков и секций катушки, повышается ее теплопроводность. Выступающий над катушкой слой 7 изоляционной массы завершает поверхностную электрическую изоляцию катушки в целом и фиксирует выводы 2. Затем снимают бандаж, вынимают технологический сердечник, катушку помещают в полость корпуса электромагнита, центрируют и фиксируют ее относительно стенок корпуса прокладками. После этого укладывают шунтирующую шайбу и приваривают ее герметичным швом по внешнему и внутреннему контуру к корпусу. Затем через специальные заливочные отверстия заливают в полость корпуса полиуретановый компаунд до заполнения всех зазоров между катушкой и корпусом, после чего отверстия закрывают резьбовыми пробками.

Благодаря эластичности полиуретанового компаунда в процессе эксплуатации электромагнита обеспечивается надежная защита катушки от попадания к ней влаги. В то же время относительно невысокие электроизоляционные свойства полиуретанового компаунда не приводят к появлению утечек тока, так как основная электрическая изоляция катушки обеспечивается эпоксидной изоляционной массой. Меньшая твердость и теплостойкость полиуретанового компаунда по сравнению с эпоксидной массой облегчают извлечение катушки из корпуса при ремонте электромагнита.

Пример 2. Сборку электромагнита осуществляют, как описано в примере 1, но вместо листовой изоляции на цилиндрические поверхности катушки наносят эпоксидную электроизоляционную массу, в которую для уменьшения текучести введен наполнитель. При отверждении массы на катушке образуется изоляционная корка 3, 4 и 6, составляющая “капсулу” и ограничивающая объем катушки, подлежащий пропитке. После установки катушки в корпус и приварки шунтирующей шайбы в полость корпуса заливают битумный компаунд.

Изобретение предназначено для использования при изготовлении и ремонте грузоподъемных электромагнитов. Техническим результатом является повышение надежности и срока службы, упрощение изготовления и ремонта. Технический результат достигается тем, что на катушке электромагнита формируют выводы, размещают катушку в полости корпуса и закрывают полость стальной шунтирующей шайбой. Шайбу приваривают к корпусу по всему наружному и внутреннему диаметру герметичным швом и заливают в полость электроизоляционную массу, причем катушку, после формирования на ней выводов, герметизируют по плоскости, свободной от выводов, а также по наружной и внутренней цилиндрическим поверхностям термореактивным электроизолирующим материалом. Устанавливают катушку плоскостью, свободной от выводов, вниз и заливают в объем катушки, ограниченный слоем герметизирующего термореактивного электроизолирующего материала, жидкую изоляционную массу, затем осуществляют ее отверждение. Полость электромагнита после установки в нее катушки и приварки шунтирующей шайбы заливают эластичным изоляционным составом. Предпочтительно осуществление способа, при котором наружную и внутреннюю цилиндрические поверхности катушки герметизируют листовым термореактивным изолирующим материалом, причем наружный лист стягивают бандажом, внутренний лист распирают технологическим сердечником, затем катушку по плоскости, свободной от выводов, герметизируют нанесением жидкой изоляционной массы с последующим ее отверждением, а перед размещением катушки в корпусе технологический сердечник и бандаж удаляют. 7 з.п. ф-лы, 3 ил.

| ЮЖНЫЙ Ю.Э | |||

| Грузоподъемные электромагниты и их ремонт | |||

| - М.: Энергия, 1974, с.37-39 | |||

| ГРУЗОЗАХВАТНЫЙ МАГНИТ | 1995 |

|

RU2111160C1 |

| Образец для настройки дефектоскопов | 1985 |

|

SU1226265A2 |

| GB 1396914 A, 11.06.1975. | |||

Авторы

Даты

2004-10-27—Публикация

2002-11-01—Подача