Изобретение относится к производству и ремонту подъемно-транспортного оборудования, а именно грузоподъемных электромагнитов, предназначенных для работы с ферромагнитными грузами.

Известен способ изготовления грузоподъемного электромагнита, заключающийся в том, что катушку изготавливают, герметизируют по обеим цилиндрическим и одной торцовой поверхности, заливают в полученный объем катушки изоляционную массу - эпоксидный компаунд - и производят его отверждение, размещают катушку в полости корпуса, закрывают полость стальной шайбой, шайбу приваривают к корпусу по наружному и внутреннему диаметру герметичным швом, заливают в полость эластичный полиуретановый компаунд с наполнителем - кварцевой пылью - и производят его отверждение (RU 2238904, В66С 1/06, 2004).

Недостатками этого способа, предусматривающего двукратную объемную заливку изоляционной массой, являются большая сложность и трудоемкость осуществления, а наличие воздуха между витками катушки, который при заливке объема катушки невозможно вытеснить полностью, ухудшает изоляцию и отведение тепла от катушки, а также снижает надежность электромагнита. Введение в полиуретановый компаунд кварцевой пыли направлено на повышение теплопроводности массы и улучшение отвода тепла от катушки, но вместе с пылью в компаунд вводится много воздуха, который снижает теплопроводность массы.

Наиболее близким является способ изготовления грузоподъемного электромагнита, заключающийся в том, что катушку наматывают изолированным проводом, размещают в полости корпуса, закрывают стальной шунтирующей шайбой, шайбу приваривают к корпусу по всему наружному и внутреннему диаметру герметичным швом и через технологическое отверстие в корпусе заливают в полость термореактивную изоляционную массу - компаунд на основе смолы ЭД-16 (Ю.Э.Южный. Грузоподъемные электромагниты и их ремонт. - М.: Энергия, 1974, с.19).

Данный способ изготовления более прост в осуществлении, что особенно важно в ремонтном производстве. Однако в процессе заливки электромагнита в изоляционной массе образуются и остаются пузырьки воздуха, ухудшающие качество изоляции и снижающие надежность электромагнита. Содержание воздуха в изоляционной массе существенно увеличивается при введении в нее наполнителя, достигая 20-25% от ее объема. Введение наполнителя сопровождается также повышением вязкости массы, что затрудняет заливку.

Техническим результатом изобретения является улучшение качества изоляции и повышение надежности работы электромагнита за счет более полного удаления воздуха из его полости и изоляционной массы при заливке.

Предложен способ изготовления грузоподъемного электромагнита, заключающийся в том, что катушку наматывают изолированным проводом, размещают в полости корпуса, закрывают стальной шунтирующей шайбой, шайбу приваривают к корпусу по всему наружному и внутреннему диаметру герметичным швом, через технологическое отверстие в корпусе заливают в полость изоляционную массу и отверждают ее, при осуществлении которого технологическое отверстие выполняют в нижней части корпуса, закрепляют в нем штуцер, устанавливают электромагнит клеммной коробкой вверх в вакуумную камеру, посредством трубопровода соединяют штуцер с баком, заполненным изоляционной массой, нагнетанием воздуха в бак повышают в нем давление и, одновременно, откачивают воздух из вакуумной камеры, обеспечивая за счет разницы давлений подачу изоляционной массы по трубопроводу и заливку полости электромагнита, после чего перекрывают трубопровод, затем периодически изменяют давление в вакуумной камере, чередуя нагнетание в нее воздуха и выдержку под повышенным давлением с откачиванием воздуха и выдержкой при низком давлении, до снижения интенсивности выделения пузырьков воздуха в клеммной коробке электромагнита, после чего отсоединяют трубопровод от штуцера, закрывают штуцер, помещают электромагнит в печь, производят полное отверждение изоляционной массы, а затем удаляют штуцер. При осуществлении способа наиболее целесообразно откачивать воздух из вакуумной камеры до давления 0,005-0,015 МПа, а нагнетать давление в ней до 0,3-0,5 МПа. В процессе чередования низкого и высокого давления в вакуумной камере можно контролировать уровень изоляционной массы в клеммной коробке электромагнита и при его снижении открывать трубопровод во время низкого давления в вакуумной камере, добавляя необходимое количество изоляционной массы для достижения заданного уровня. Для освобождения изоляционной массы от воздуха целесообразно предварительно выдержать ее в баке при пониженном до 0,005-0,015 МПа давлении.

Указанные выше значения давления в камере и баке определяются, главным образом, параметрами применяемого оборудования, в частности возможностями насосов. Более высокий вакуум при откачивании воздуха и более высокое давление при его нагнетании способствуют ускорению процессов заливки полости электромагнита и освобождению изоляционной массы от воздуха.

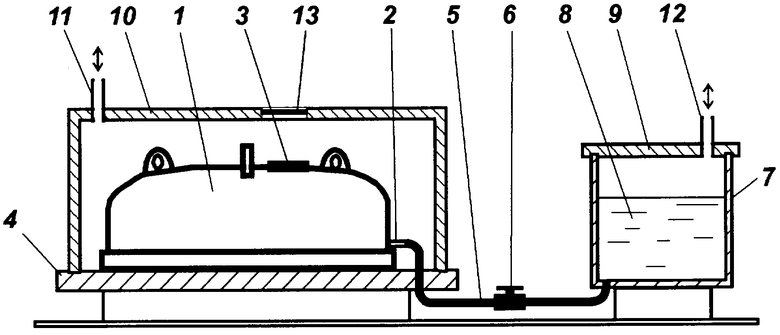

Сущность изобретения поясняется чертежом, где схематично показано оборудование для заливки полости электромагнита.

Пример 1. Катушку электромагнита после изготовления уложили в корпус 1 электромагнита, закрыли шайбой, шайбу приварили к корпусу по всему наружному и внутреннему диаметру герметичным швом. В технологическое отверстие в нижней части корпуса установили на сварке штуцер 2, затем электромагнит в положении клеммной коробкой 3 вверх установили на плиту 4 вакуумной камеры. К штуцеру 2 присоединили трубопровод - резиновый шланг 5, оснащенный вентилем 6. Второй конец шланга 5 введен в днище бака 7. Залили в бак изоляционную массу 8 - эпоксидный компаунд горячего отверждения, герметично закрыли бак крышкой 9. Установили колпак 10 вакуумной камеры на ее плиту 4. Включили насос, соединенный с патрубком 11 колпака 10, в режим откачивания воздуха, а насос, соединенный с патрубком 12 бака, - на подачу воздуха в бак. Открыли вентиль 6, вследствие чего изоляционная масса из бака стала поступать через шланг 5 в полость электромагнита снизу. Включением и выключением насосов поддерживали давление в вакуумной камере на уровне 0,005-0,015 МПа, а в баке 0,3-0,5 МПа. За поступлением изоляционной массы в электромагнит и повышением ее уровня наблюдали через стекло 13 в колпаке 10 вакуумной камеры и через открытую клеммную коробку 3. Перекрыли вентиль 6, когда изоляционная масса поднялась в клеммной коробке до заданного уровня.

Затем насос, подающий воздух в бак 7, выключили, а насос, соединенный с патрубком 11 вакуумной камеры, переключили в режим нагнетания давления. После 10-минутной выдержки при давлении в вакуумной камере 0,3 МПа снова переключили насос на откачивание воздуха. После 10-минутной выдержки при давлении 0,01 МПа снова переключили насос в режим нагнетания воздуха. Чередование режимов высокого и низкого давления производили трижды, наблюдая через стекло 13 за интенсивностью выделения пузырьков воздуха из изоляционной массы в режиме низкого давления в клеммной коробке. В процессе чередования режимов высокого и низкого давления следили за уровнем изоляционной массы в клеммной коробке, при его понижении открывали вентиль в момент низкого давления в вакуумной камере и, когда уровень изоляционной массы достигал заданного положения, снова закрывали его. После третьего цикла чередования режимов давления выделение пузырьков практически прекратилось, тогда насос отключили, а вакуумную камеру разгерметизировали.

Открыли колпак 10, сняли шланг 5 со штуцера 2 и сразу же закрыли отверстие в штуцере деревянной пробкой. Переместили электромагнит в печь и выдержали там в нагретом состоянии до полного отверждения изоляционной массы. Срезали штуцер 2 вровень с корпусом.

Пример 2. Изготовили электромагнит и произвели заливку изоляционной массы, как это описано в примере 1, но в качестве изоляционной массы использовали эпоксидный компаунд с добавкой кварцевой пыли в качестве наполнителя, а до начала заливки изоляционную массу выдержали в баке при давлении 0,015 МПа в течение 30 минут.

Способ изготовления электромагнита, при котором изоляционную массу подают в полость электромагнита снизу, воздух из корпуса при заливке удаляется совместным действием вакуумного и нагнетающего насосов, а удаление воздуха из изоляционной массы производится чередованием низкого и высокого давления, обеспечивает качественное заполнение всех свободных объемов внутри электромагнита. Полученная при этом изоляция имеет однородную структуру, высокую механическую и электрическую прочность, надежно герметизирует катушку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2000 |

|

RU2210526C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2325316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЁМНОГО ЭЛЕКТРОМАГНИТА | 2019 |

|

RU2712712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЕМОГО ЭЛЕКТРОМАГНИТА | 2013 |

|

RU2534860C1 |

| СПОСОБ РЕМОНТА ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2005 |

|

RU2281575C1 |

| СПОСОБ РЕМОНТА ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2309888C1 |

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2002 |

|

RU2238904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2583377C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА | 2007 |

|

RU2360219C2 |

| ВОДОПЫЛЕСОС | 1997 |

|

RU2189167C2 |

Изобретение относится к производству и ремонту грузоподъемных электромагнитов. Катушку наматывают изолированным проводом, размещают в полости корпуса, закрывают полость. В технологическом отверстии в нижней части корпуса закрепляют штуцер. Трубопроводом соединяют штуцер с баком, заполненным изоляционной массой. Нагнетая воздух в бак, одновременно откачивают воздух из вакуумной камеры, обеспечивая за счет разницы давлений подачу изоляционной массы по трубопроводу и заливку полости электромагнита. Затем перекрывают трубопровод и периодически изменяют давление в вакуумной камере, чередуя нагнетание в нее воздуха и выдержку под повышенным давлением с откачиванием воздуха и выдержкой при низком давлении, до снижения интенсивности выделения пузырьков воздуха в клеммной коробке электромагнита. Отсоединяют трубопровод от штуцера, закрывают штуцер, помещают электромагнит в печь, производят полное отверждение изоляционной массы, а затем удаляют штуцер. Технический результат заключается в улучшении качества изоляции и повышении надежности работы электромагнита. 4 з.п. ф-лы, 1 ил.

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2002 |

|

RU2238904C2 |

| Грузоподъемный электромагнит | 1959 |

|

SU126245A1 |

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2000 |

|

RU2210526C2 |

| JP 2006062791 А, 09.03.2006. | |||

Авторы

Даты

2008-12-20—Публикация

2007-02-06—Подача