Изобретение относится к машиностроению, а именно к обработке металлов лезвийным инструментом с применением смазочно-охлаждающих жидкостей (СОЖ) на операциях обработки отверстий малого диаметра из различных материалов осевым инструментом.

Известно устройство ультразвуковой активации СОЖ при обработке отверстий (см. патент № 2027579 РФ. Способ подачи СОЖ / В.М.Сорокин, B.C.Перепелкин), согласно которому в ванне на столе приспособления находится жидкость, в которую погружена обрабатываемая деталь с предварительно проделанным сквозным отверстием, в специальное отверстие корпуса приспособления вводится подвижный излучатель ультразвуковых колебаний (УЗК), который с помощью уплотнительных элементов образует вместе с обрабатываемой деталью и инструментом частично изолированный объем жидкости, имеющий возможность сообщаться с ванной. Ультразвуковые колебания, усиливаясь по амплитуде, возбуждают колебания СОЖ, что активирует ее и наделяет повышенной проникающей и охлаждающей способностью.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что при известном способе подачи СОЖ в обрабатываемой детали необходимо предварительно выполнить сквозное отверстие, что неприемлемо для обработки глухих отверстий.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для обработки деталей металлорежущим инструментом, включающее направляющее сопло для подачи СОЖ, на струю которых при помощи находящихся внутри сопла пьезокерамических преобразователей (вибраторов) накладываются ультразвуковые колебания (УЗК) постоянной амплитуды и частоты (см. свид. на полезную модель. №4934 "Устройство для обработки деталей металлорежущим инструментом" / 3веровщиков В.З., Климушкина М.В. от 30.11.95.). В результате активации СОЖ УЗК у нее повышается проникающая способность из-за возникновения в струе жидкости кавитации и гидротечений, что приводит к повышению периода стойкости режущего инструмента и производительности обработки.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что при известном способе подачи активированной СОЖ при выходе ее из сопла колебания жидкости начинают затухать и в зону резания попадает СОЖ с колебаниями, значительно ослабленными по амплитуде, что снижает ее охлаждающие свойства и проникающую способность.

Технический результат - увеличение производительности обработки и периода стойкости режущего инструмента при обеспечении заданного качества обработанных деталей.

Указанный технический результат при осуществлении изобретения достигается тем, что, как и при известном устройстве, производят подачу СОЖ в зону обработки свободно падающей струей, особенность заключается в том, что на жидкость накладывают УЗК непосредственно в зоне обработки, для чего колебания накладываются на направляющую (кондукторную) втулку, которая передает колебания на инструмент, имеющий малую жесткость (инструмент малого диаметра). Таким образом, ультразвуковые колебания возбуждаются в зазоре между сверлом и заготовкой, потому активация СОЖ происходит непосредственно в зоне резания. При этом суммарная длина излучающих и передающих частей устройства должна быть равна или кратна половине длины волны ультразвуковых колебаний, а точка крепления этих деталей должна находиться в месте с наименьшей амплитудой колебаний на расстоянии от точки излучающей накладки, совпадающей с центром сверла, равном или кратном четверти длины волны. Это позволяет более полно использовать энергию ультразвуковых колебаний. Такое решение позволяет достигнуть большей интенсивности процесса кавитации (образуется бóльшее число кавитационных пузырьков непосредственно в зоне резания), что в свою очередь усиливает проникающие, охлаждающие, смазывающие и другие свойства СОЖ, вызывает уменьшение коэффициента трения сверла о заготовку и кондукторную втулку и приводит к увеличению периода стойкости режущего инструмента и производительности обработки.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнение известного средства какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части (элемента) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности и пр.);

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение известного средства или его или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлений таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат и новые значения этих признаков или их взаимосвязь могли быть получены исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

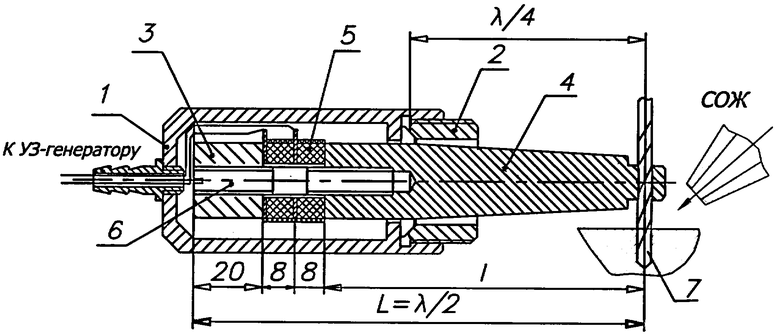

На чертеже представлена схема устройства для подачи СОЖ.

Сущность изобретения поясняется чертежом, на котором изображена принципиальная схема устройства.

Устройство состоит из корпуса 1, куда с помощью гайки 2 крепится ультразвуковой преобразователь. Он состоит из отражающей 3 и излучающей 4 накладок, между которыми находятся пьезоэлементы 5, которые преобразуют поступающие к ним с УЗ-генератора электрический сигнал в упругие колебания. Детали преобразователя стягиваются с помощью шпильки 6.

Излучающая накладка 4 одновременно является направляющей втулкой (на конце ее имеется отверстие). Отверстие на излучающей накладке 4 с малым зазором охватывает инструмент 7 и потому передает ему упругие колебания, генерируемые преобразователем, т.е. как бы «раскачивает» сверло из стороны в сторону.

СОЖ свободно падающей струей проникает в зазор между инструментом и просверленной частью отверстия и там происходит наложение на нее УЗК.

Для эффективной работы устройства нужно добиться, чтобы точки излучающей накладки, совпадающие с центром сверла, колебались с максимальной амплитудой.

Толщину отражающей накладки 3 принимаем равной 20 мм. Толщина пьезоэлементов известна (8 мм), так как они стандартные. При расчете задача сводится к определению длины L излучающего сопла. На его долю приходится часть полуволнового отрезка. Для выявления величины L в полуволновом отрезке необходимо определить долю пьезоэлементов и отражающей накладки.

Полуволновая длина для нержавеющей стали (материал отражающей накладки) при частоте УЗК f=18600 Гц (рабочая частота УЗ-генератора) будет равна:

где C1=5140 - скорость распространения УЗК в нержавеющей стали, в м/с.

Длина отражающей накладки составляет 20/138,172=0,1447 часть λ/2.

Толщина двух пьезокерамических элементов равна 16 мм.

Полуволновая длина пьезоэлементов:

где С2 - скорость распространения УЗК в пьезокерамике.

Длина пьезоэлементов составляет 16/88,710=0,1804 часть λ/2.

Пластины и отражатель совместно составляют 0,325 часть λ/2, следовательно, длина излучающей накладки 4 должна быть равна 0,675 λ/2. Материал излучающей накладки 9ХС, полуволновая длина для этого материала равна:

где С4 - скорость распространения УЗК для 9ХС.

Тогда длина излучающей накладки равна:

l=0,675·138,172=93,266 мм.

Насадок крепится за буртик в точке с нулевым смещением, которая находится на расстоянии λ/4 (для 9ХС λ/4=68,0,86 мм) от излучающего торца.

СОЖ подается в зону обработки свободно-падающей струей, проникает в зазор между инструментом и просверленной частью отверстия и там происходит наложение на нее УЗК. Электрические колебания УЗ-частоты, генерируемые УЗ-генератором, преобразуются в упругие колебания с помощью пьезоэлементов 5. В результате наложения УЗК на СОЖ в ней возникают высокие мгновенные давления. При этом происходит образование и колебание газовых полостей, ударных волн, вызывающих макро- и микропотоки СОЖ, образование микроканалов (капилляров), следовательно, жидкость глубже проникает в отверстие. Улучшаются условия работы режущего инструмента, выход стружки, уменьшается температура в зоне резания. А так как ультразвуковые колебания жидкости возбуждаются непосредственно в зоне обработки (в зазоре между инструментом и заготовкой), интенсивность колебаний возрастает. Поэтому происходит более полное использование энергии УЗК, что повышает эффективность обработки.

Для проверки эффективности устройства были проведены лабораторные испытания устройства при обработке материалов из различных групп обрабатываемости. Как видно из таблицы, происходит снижение сил резания, что косвенно свидетельствует об улучшении температурного режима и проникновения СОЖ в зону резания и, следовательно, о повышении периода стойкости инструмента.

Глубина отверстий 50 мм.

Частота ультразвуковых колебаний f=18.6 кГц.

Амплитуда колебаний 4-7 мкм.

* Р0(УЗК) и Ро(полив) - соответственно осевая сила при сверлении с подачей СОЖ поливом и с использованием рассмотренного устройства.

** Мкр(УЗК) и Мкр(полив)- соответственно крутящий момент при сверлении с подачей СОЖ поливом и с использованием рассмотренного устройства.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного устройства следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в машиностроении, а именно на операциях обработки отверстий из различных материалов осевым инструментом;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанного в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость"

Изобретение относится к машиностроению, а именно к обработке металлов лезвийным инструментом с применением смазочно-охлаждающих жидкостей на операциях обработки отверстий малого диаметра из различных материалов осевым инструментом. Сущность изобретения заключается в том, что волновод выполнен в виде направляющей втулки, обеспечивающей передачу колебаний на СОЖ через режущий инструмент. Суммарная длина излучающих и передающих частей ультразвукового преобразователя равна или кратна половине длины волны ультразвуковых колебаний, а точка крепления излучающих и передающих частей ультразвукового преобразователя расположена в месте с наименьшей амплитудой колебаний. Технический результат изобретения состоит в увеличении производительности обработки и периода стойкости режущего инструмента при обеспечении заданного качества обработанных деталей. 1 ил., 1 табл.

Устройство для обработки отверстий малого диаметра с подачей смазочно-охлаждающих жидкостей (СОЖ), содержащее сопло для подачи СОЖ и ультразвуковой преобразователь с волноводом для наложения ультразвуковых колебаний на СОЖ, отличающееся тем, что волновод выполнен в виде направляющей втулки, обеспечивающей передачу колебаний на СОЖ через режущий инструмент, суммарная длина излучающих и передающих частей ультразвукового преобразователя равна или кратна половине длины волны ультразвуковых колебаний, а точка крепления излучающих и передающих частей ультразвукового преобразователя расположена в месте с наименьшей амплитудой колебаний.

| Электрическое устройство для контроля караульной службы сторожей | 1926 |

|

SU4934A1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1979 |

|

SU874322A2 |

| Смазочно-охлаждающее средство | 1974 |

|

SU636855A1 |

| СПОСОБ ОХЛАЖДЕНИЯ | 1992 |

|

RU2008166C1 |

| DE 4220052 A, 10.10.1995. | |||

Авторы

Даты

2006-08-20—Публикация

2002-01-08—Подача