Изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано для прокатки сортовых профилей на станах с линейным, последовательным расположением клетей, а также в последних клетях непрерывных групп.

Известен способ прокатки на блюминге (см. Смирнов В.К., Шилов В.А., Инатович Ю. В. Калибровка прокатных валков. М.: Металлургия, 1987, с. 72), при котором интенсификация процесса происходит за счет использования резервных сил трения очага деформации посредством поджатия верхнего валка в режиме установившегося процесса прокатки. Использовать такой подход для интенсификации процесса прокатки, например, на сортовых станах невозможно, так как положение валков строго определено условиями калибровки.

Наиболее близким является способ прокатки балочных профилей на непрерывном сортовом стане, использующий принцип последовательной деформации в приводных и неприводных валках, находящихся в составе непрерывной группы клетей (см. А.С. СССР N 1284617, кл. В 21 В 1/10, опубл. 23.01.87). Заявленные технологические параметры могут быть реализованы только при использовании приводных и неприводных валков в составе непрерывных групп клетей. Такое ограничение обусловлено тем, что деформация конца полосы в неприводных валках после выхода его из задающей клети осуществляется за счет натяжения, создаваемого по ходу прокатки приводной клетью. Использование такого способа прокатки на линейных станах, станах с последовательным расположением клетей, в последних клетях непрерывных групп невозможно, так как в данном случае в технологической цепочке отсутствуют установленные за неприводными валками механизмы, способные создать натяжение, необходимое для деформации конца полосы в неприводных валках. До настоящего времени задача по деформации конца полосы в неприводных валках для линейных, последовательных станов, последних клетей непрерывных групп не решена.

Задачей изобретения является интенсификация процесса прокатки на станах с линейным, последовательным расположением клетей, в последних клетях непрерывных групп за счет использования резервных сил трения очага деформации, а также расширения сортамента за счет использования неприводных многовалковых калибров, устанавливаемых за чистовой приводной клетью.

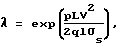

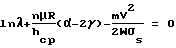

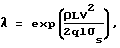

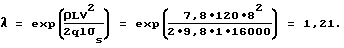

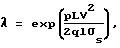

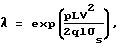

Для достижения указанного технического решения в способе прокатки, включающем нагрев металла и вытяжку в приводных валках, а затем в неприводных, составляющих калибр, конец полосы длиною, равной расстоянию между осями приводных и неприводных валков, деформируется в неприводных за счет инерционных сил движущейся полосы, при этом максимальную вытяжку в неприводных валках выбирают не превышающей значения, полученного по следующей зависимости

где λ - вытяжка; ρ - удельный вес; L - общая длина полосы; q - ускорение свободного падения; V - скорость прокатки в приводной клети; l - расстояние от оси приводных валков до оси неприводных; σs - фактическое сопротивление деформации. Несоблюдение оговоренного условия приведет к застреванию полосы в неприводных валках и остановке стана на время, необходимое для извлечения застрявшего конца.

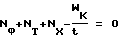

Способ осуществляется за счет использования инерционных сил полосы, с помощью которых деформируется задний конец полосы длиной, равной расстоянию между осями приводных и неприводных валков, в неприводных валках. Максимально возможная вытяжка в неприводных валках с точки зрения возможности проведения процесса зависит от ряда факторов. Количественно оценить максимальную вытяжку в неприводных валках, осуществляемую за счет использования инерционных сил, можно, использовав для данного случая принципы теории энергетического баланса (Выдрин В. Н. Динамика прокатных станов. Свердловск. Металлургиздат, 1960, с. 41-63). Уравнение энергетического баланса для рассматриваемого способа прокатки

где Nф - мощность, затраченная на формоизменение в неприводных валках;

NТ - мощность на преодоление сил трения в неприводных валках;

NХ - мощность сил сопротивления вращению валков;

WК - кинетическая энергия движущейся полосы;

t - время деформации заднего конца полосы.

Полученная зависимость является предельной, так как кинетическая энергия полосы полностью тратится на деформацию конца полосы длиной, равной расстоянию между осями приводных и неприводных валков, при этом вытяжка в неприводных валках будет максимально возможной для данных условий деформации. Воспользоваться полученной зависимостью можно, подставив в нее соответствующие мощности, которые определяются из следующих соотношений и условий

где m - масса полосы,

V1 - скорость выхода полосы из неприводных валков.

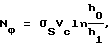

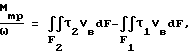

Мощность формоизменения в неприводных валках

где Vс - секундный объем.

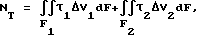

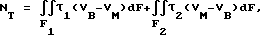

Мощность сил трения на контактной поверхности неприводных валков

где τ1, τ2 - контактные силы трения соответственно в зонах отставания и опережения;

ΔV1, ΔV2 - продольные составляющие скоростей скольжения соответственно в зонах отставания и опережения;

F1, F2 - контактные площади в зонах отставания и опережения;

или в развернутом виде

где Vв - горизонтальная составляющая окружной скорости валков;

Vм - горизонтальная составляющая скорости металла в соответствующей зоне.

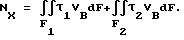

Мощность, расходуемая на вращение валков

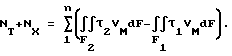

Знаки перед интегралами говорят о том, что в зоне отставания валки тратят работу на втягивание металла в очаг деформации, а в зоне опережения металл помогает вращаться валкам. Или для неприводного калибра, имеющего n валков

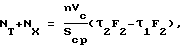

После интегрирования получим

где Scp - средняя площадь поперечного сечения в очаге деформации. Подставив соответствующие мощности в исходную зависимость, после преобразований и допущения, что τ1 = τ2 = μσs получают

где μ - коэффициент трения;

hcp - средняя высота в очаге деформации;

R - радиус валков;

α - угол захвата;

γ - нейтральный угол;

W - объем деформируемого металла от выхода из приводных валков до выхода из неприводных.

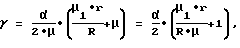

Величину нейтрального угла находят воспользовавшись уравнением мощности, расходуемой на вращение валков, и известным уравнением для определения момента трения в подшипниках

где Мтр - момент трения в подшипниках;

ω - угловая скорость.

После преобразований относительно угла γ получают величину нейтрального угла

где μ1 - коэффициент трения в подшипниках;

r - радиус шеек валка.

Обычно в качестве подшипников для неприводных валков используют подшипники качения, коэффициент трения в которых 0,002...0,004, а соотношение диаметра шеек к диаметру валков обычно принимается в пределах 0,7...0,8, коэффициент трения при горячей прокатке примерно равен 0,3 (Королев А.А. Механическое оборудование прокатных и трубных цехов. М.: Металлургия. 1987. 67-72). Используя эти исходные данные, получают  т.е. если отбросить эту величину при упрощении, то будет внесена ошибка менее 1%. Нейтральный угол для рассматриваемого случая будет равен

т.е. если отбросить эту величину при упрощении, то будет внесена ошибка менее 1%. Нейтральный угол для рассматриваемого случая будет равен

После соответствующих подстановок и преобразований получают зависимость для нахождения максимально допустимых вытяжек, обеспечивающих возможность осуществления заявленного способа прокатки.

где λ - вытяжка; ρ - удельный вес; L - общая длина полосы; q - ускорение свободного падения; V - скорость прокатки в приводной клети; 1 - расстояние от оси приводных валков до оси неприводных; σs - фактическое сопротивление деформации.

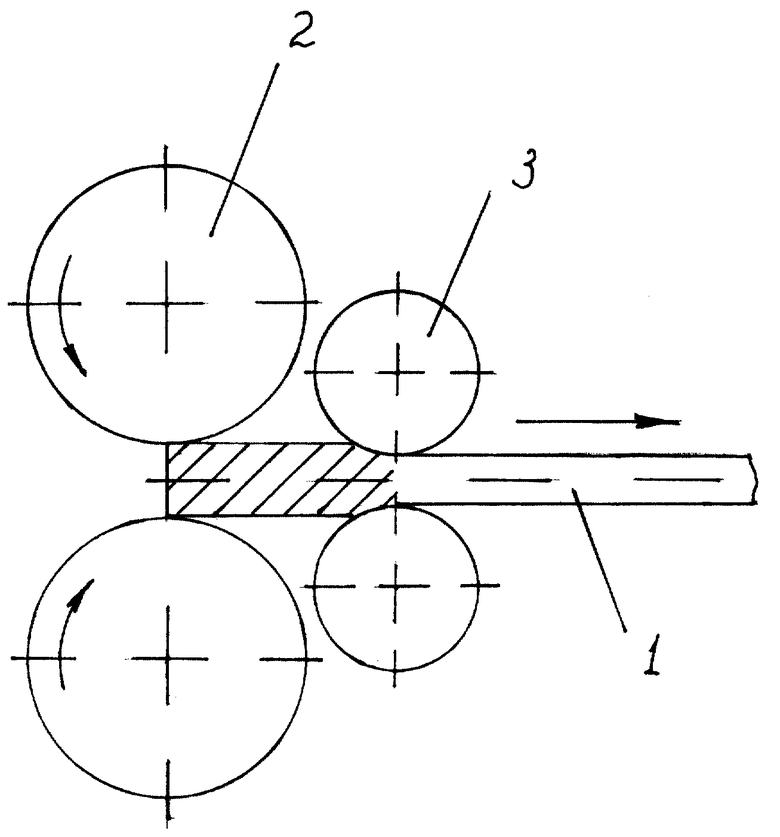

Способ поясняется чертежом, на котором показан момент выхода полосы 1 из приводных валков 2. В этот момент прекращают действовать резервные силы трения очага деформации, образованного приводными валками 2, и соответственно прекращает действовать продольное усилие, проталкивающее полосу через неприводные валки 3. Оставшийся конец длиной, равной расстоянию между осями приводных валков 2 и неприводных 3 (на чертеже он заштрихован), может быть продеформирован либо за счет внешнего усилия, создаваемого прокатной клетью, установленной за неприводными валками, как предложено в прототипе, либо за счет использования инерционных сил движущейся полосы как предлагается в заявляемом способе прокатки.

Пример: Определяют максимально возможную вытяжку в неприводных валках, установленных за чистовой клетью непрерывного стана 450, на расстоянии одного метра, при скорости прокатки в последней клети 8 м/с. Летучие ножницы, установленные за чистовой группой, режут полосу на длину, равную длине холодильника 120 м (Диамидов Б.Б., Литовченко Н.В. Технология прокатного производства. М. : Металлургия, 1979, с. 183). При прокатке полосы из стали 45 температура в последнем пропуске обычно 900oС; для этого случая σs = 160МПa (Чекмарев А.П., Павлов В.Л., Мелешко В.И. и др. Теория прокатки крупных слитков. М. : Металлургия, 1968, с. 181). Используя вышеприведенные условия, определяют максимально допустимую вытяжку в неприводных валках

Такая величина вытяжки обычно используется при прокатке в калибрах (Литовченко Н. В. Калибровка профилей и прокатных валков. М.: Металлургия, 1990, с. 119).

Из приведенного примера видно, что за счет возможности установки за чистовой клетью неприводных валков можно интенсифицировать процесс, увеличив суммарную вытяжку, можно, оставив суммарную вытяжку неизменной, сократить количество приводных клетей, тем самым интенсифицируя процесс с точки зрения более полного использования подводимой валками в очаг деформации энергии.

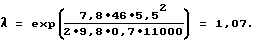

Пример использования способа прокатки полосы 18,25•162 на стане 500 с последовательным расположением клетей (Диамидов Б.Б., Литовченко Н.В. Технология прокатного производства. М. : Металлургия, 1979, с. 167), заменив деформацию в предчистовом ребровом калибре деформацией в неприводных вертикальных валках. Температура 1000oС, скорость 5,5 м/с, расстояние между приводными и неприводными валками 0,7 м, полоса из ст3кп, фактическое сопротивление деформации 110 МПа, длина полосы 46 м.

Такая вытяжка вполне достаточна для ребрового калибра. По данным калибровки вытяжка в восьмом ребровом калибре 1,05 (Литовченко Н.Б. Калибровка профилей и прокатных валков. М.: Металлургия, 1990, с. 231). Следовательно, интенсифицировать в этом случае процесс прокатки можно за счет использования вместо ребровых калибров неприводных валков, что позволяет по приведенной калибровке сократить количество приводных клетей с 9 до 7. В случае превышения допустимого значения вытяжки в неприводных валках это приведет к застреванию полосы в неприводных валках и остановки прокатного стана на время, необходимое для извлечения застрявшего конца.

Использование неприводного многовалкового калибра за чистовой клетью для рассматриваемого стана позволит расширить сортамент за счет получения облегченных с параллельными полками и повышенной точности профилей.

Использование предлагаемого способа прокатки по сравнению с существующим способом позволяет получить следующие преимущества:

- Интенсифицировать процесс прокатки на станах с линейным, последовательным расположением клетей, а так же в последних клетях непрерывных групп за счет возможности использования резервных сил трения очага деформации для формоизменения в неприводных валках, установленных за приводными.

- Расширить сортамент перечисленных станов за счет использования за чистовыми клетями неприводных многовалковых калибров, используя которые можно получать облегченные и повышенной точности профили.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2002 |

|

RU2221653C1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ ПРОКАТА | 2001 |

|

RU2201816C1 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ И ЧИСТОВОЙ ЧЕТЫРЕХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2015 |

|

RU2604076C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ В КЛЕТИ ТРИО ЛАУТА | 2001 |

|

RU2188086C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ ПОЛОСОБУЛЬБОВЫХ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2080194C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

Изобретение относится к области черной металлургии, а именно к прокатному производству. Задача изобретения - интенсификация процесса прокатки в способе прокатки, включающем нагрев металла и вытяжку в приводных валках, а затем в неприводных, составляющих калибр. Конец полосы длиною, равной расстоянию между осями приводных и неприводных валков, деформируется в неприводных валках за счет инерционных сил движущейся полосы. Максимальная вытяжка в неприводных валках не должна превышать значения, полученного по следующей зависимости

где λ - вытяжка; ρ - удельный вес; L - общая длина полосы; q - ускорение свободного падения; V - скорость прокатки в приводной клети; l - расстояние от оси приводных валков до оси неприводных; σs - фактическое сопротивление деформации. Изобретение обеспечивает расширение сортамента за счет получения облегченных точных профилей. 1 ил.

Способ прокатки, включающий нагрев металла и вытяжку в приводных валках, а затем в неприводных, составляющих калибр, за счет использования резервных сил трения, отличающийся тем, что на станах с линейным и последовательным расположением клетей, а также в последних клетях непрерывных групп вытяжку в неприводных валках выбирают меньше значения, полученного по следующей зависимости

где λ - вытяжка;

ρ - удельный вес;

L - общая длина полосы;

q - ускорение свободного падения;

V - скорость прокатки в приводной клети;

l - расстояние от оси приводных валков до оси неприводных;

σs - фактическое сопротивление деформации.

| Способ прокатки балочных профилей на непрерывном сортовом стане | 1984 |

|

SU1284617A1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ | 1990 |

|

RU2030229C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| US 4338807, 13.07.1982. | |||

Авторы

Даты

2002-07-27—Публикация

2001-02-23—Подача