Изобретение относится к области приборостроения, а именно к датчикам температуры.

Известны датчики температуры, содержащие корпус и помещенный в него термочувствительный элемент (ТЧЭ) /Электрические измерения неэлектрических величин. Под ред. Новицкого. Изд. 6-е, перераб. и доп. Л. «Энергия», 1983/. Чувствительный элемент датчиков температуры представляет собой термозависимое сопротивление (обычно медное или платиновое) или термопару (например, хромель-копель, хромель-алюмель и т.д.), или термочувствительный пьезоэлектрический резонатор и др. Для измерения температуры теплоносителя в трубе обычно используют датчик погружного типа. При этом в стенке трубы выполняют отверстие, в которое вставляют гильзу датчика и фиксируют ее штуцером.

Для поверки датчиков температуры используют способ сравнения показаний поверяемого датчика с показаниями образцового датчика. Прототипом предлагаемого способа калибровки является методика, описанная в государственных стандартах на методы и средства поверки различных типов преобразователей температуры /например, ГОСТ 8.461-82 ГСИ. Термопреобразователи сопротивления. Методы и средства поверки/. На стадии подготовительных работ оба датчика - поверяемый и образцовый - помещают в термостат, в котором поддерживается одинаковая (или близкая) температура для обоих датчиков. На стадии определения погрешности поверяемого датчика сравнивают его показания с показаниями образцового. Различия в показаниях не должны превосходить нормированного значения погрешности.

Недостатком прототипа является необходимость снятия поверяемого датчика с объекта измерения - демонтаж из трубы, что сопряжено с вынужденным перерывом в работе системы, в которой функционирует поверяемый датчик, и снижением производительности операции поверки.

Задачей изобретения является исключение операции демонтажа датчика из трубы и повышение производительности операции поверки.

Поставленная задача достигается следующим образом.

В способе поверки датчика температуры теплоносителя в трубе, содержащем операции измерения показаний поверяемого и образцового датчиков температуры и сравнения этих показаний, в качестве образцового датчика используют датчик температуры поверхности, который располагают на поверхности трубы в непосредственной близости к поверяемому датчику. В варианте исполнения перед проведением операции измерения показаний датчиков образцовый датчик и поверхность трубы в непосредственной близости к нему покрывают тепловой изоляцией.

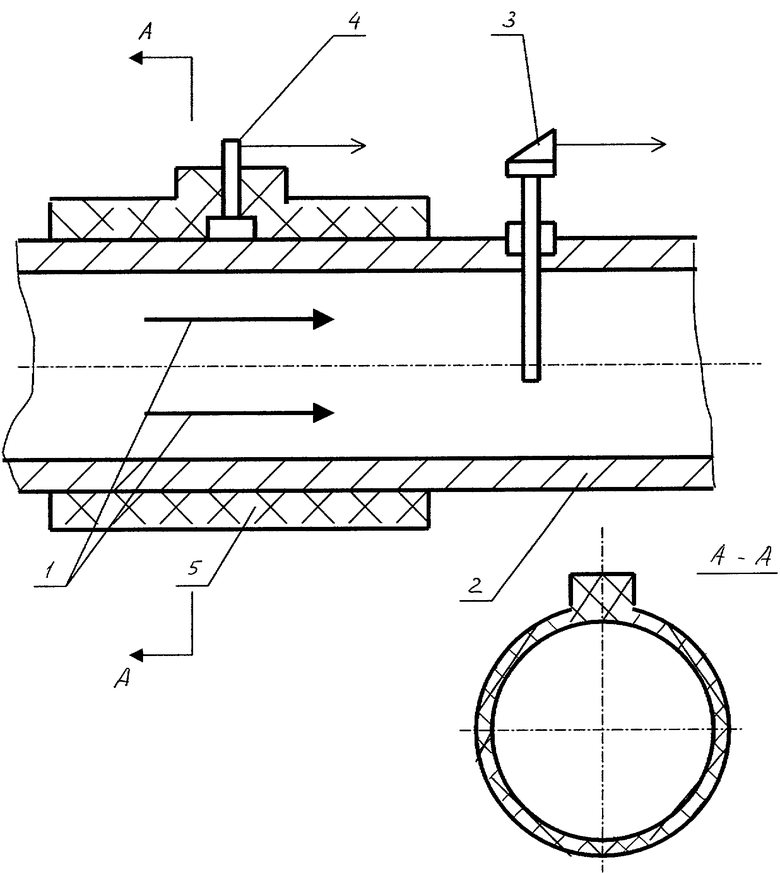

На чертеже представлена схема проведения поверки по предлагаемому способу. При этом используются следующие обозначения: 1 - теплоноситель, 2 - труба, 3 - поверяемый датчик, 4 - образцовый датчик, 5 - тепловая изоляция.

Предлагаемый способ калибровки состоит в следующем. Поверяемый датчик 3 не демонтируется из трубы, а поверяется в ходе эксплуатации. В качестве образцового датчика 4 используется датчик температуры поверхности. Образцовый датчик 4 помещается на поверхность трубы 2 в непосредственной близости от поверяемого датчика 3. Сравнение показаний поверяемого датчика с таким образцовым дает возможность осуществлять поверку без демонтажа поверяемого датчика. При этом если температура теплоносителя мало отличается от температуры окружающей среды, то необходимая точность поверки легко достижима. Обеспечивается высокая точность поверки и в том случае, когда труба, по которой течет теплоноситель, покрыта теплоизоляцией с целью экономии тепловой энергии. В этом случае температура поверхности трубы мало отличается от температуры теплоносителя и показания датчика поверхности трубы идентичны температуре теплоносителя. Если же температура теплоносителя существенно отличается от температуры окружающей среды и труба не покрыта тепловой изоляцией, то влияние температуры окружающей среды на точность поверки может быть минимизировано предлагаемой дополнительной операцией покрытия образцового датчика температуры 4 и прилежащей к нему поверхности трубы тепловой изоляцией 5.

Операции измерения температуры поверяемым датчиком и образцовым датчиком температуры поверхности и сравнения показаний обоих датчиков производятся по известным методикам.

Предлагаемое техническое решение:

- повышает производительность поверки (т.к. исключает необходимость демонтажа поверяемого датчика),

- укорачивает время профилактических работ и простоя оборудования (т.к. исключает необходимость отправки датчика в соответствующие органы метрологической службы),

- повышает надежность датчика, т.к. периодические монтажи-демонтажи датчика, его транспортировка к месту поверки неблагоприятно сказываются на его надежности.

Изобретение относится к области приборостроения, а именно к измерению температуры. Заявлен способ поверки датчика температуры теплоносителя в трубе, содержащий операции измерения показаний калибруемого и образцового датчиков температуры и сравнения этих показаний. Перед проведением измерений покрывают тепловой изоляцией поверхность трубы в непосредственной близости к поверяемому датчику. В качестве образцового датчика используют датчик температуры поверхности, помещенный на поверхность трубы под тепловой изоляцией. Технический результат: повышение производительности операции поверки. 1 з.п. ф-лы, 1 ил.

| Способ поверки измерительных преобразователей температуры | 1987 |

|

SU1506300A1 |

| Устройство контроля статических характеристик технических термометров сопротивления | 1977 |

|

SU664055A1 |

| Устройство для градуировки термопреобразователя | 1983 |

|

SU1120185A1 |

| JP 7092037 А, 07.04.1995 | |||

| US 6558036 В2, 30.05.2002. | |||

Авторы

Даты

2006-08-27—Публикация

2004-10-18—Подача