Область техники, к которой относится изобретение

Настоящее изобретение относится главным образом к способу и аппарату для формования горловин контейнеров, более конкретно, касается жесткого разжимаемого направляющего органа для поддержания внутренней поверхности сборной, то есть состоящей из двух частей, банки для прохладительных напитков во время операции формования горловины.

Уровень техники

Банки, состоящие из двух частей, или сборные банки, являются наиболее употребительным типом металлических контейнеров, применяемых в производстве пива и безалкогольных напитков; они также используются для упаковки аэрозолей и продуктов питания. Их обычно формуют из алюминия или белой жести. Сборная банка состоит из первой части цилиндрического корпуса банки, у которой имеется донная стенка, составляющая с корпусом одно целое, и второй, отдельно формируемой верхней части, которая после заполнения банки посредством двойной фальцовки присоединяется к первой части, чтобы закрыть открытый верхний конец контейнера.

Важной с точки зрения конкуренции задачей является максимально возможное снижение общего веса банки при сохранении ее прочности и характеристик в соответствии с промышленными требованиями. Для продуктов под давлением, таких как безалкогольные напитки или пиво, панель крышки должна быть выполнена из металла, толщина которого по меньшей мере в два раза превышает толщину боковых стенок. В соответствии с этим, чтобы уменьшился общий вес контейнера, панель крышки второй части банки должна иметь возможно меньший диаметр и при этом поддерживать целостность конструкции контейнера, выполнять функции крышки, а также придавать банке эстетичный вид.

Ранее контейнеры, используемые для пива и газированных напитков, имели наружный диаметр 68,3 мм (так называемая «банка-211»), а сужение их открытой стороны осуществлялось (а) до диаметра 65,1 мм (так называемая «горловина-209»), причем формование горловины 209 производилось за одну операцию; или (б) до диаметра 62,7 мм (так называемая «горловина-207 »), при этом формование горловины 207

»), при этом формование горловины 207 производилось за две операции; или (в) до диаметра 60,3 мм (так называемая «горловина-206»), что выполнялось за три или четыре операции.

производилось за две операции; или (в) до диаметра 60,3 мм (так называемая «горловина-206»), что выполнялось за три или четыре операции.

В самое последнее время сужение открытой концевой части контейнера для безалкогольных напитков стали производить до диаметра 54,0 мм (так называемая «горловина-202»). Для формования горловины-202 используется от десяти до шестнадцати отдельных последовательных операций. Кроме того, различные фасовочные машины работают с банками, имеющими горловины разных размеров, поэтому очень важно, чтобы производитель банок имел возможность быстро адаптировать формующие машины и операции для перехода с одного размера горловины на другой.

Ранее процесс сужения открытой концевой части сборных контейнеров с целью приведения их диаметра к диаметру крышки обычно содержал операцию штамповки горловины, при которой происходило последовательное формование открытой стороны при помощи одного, двух, трех или четырех комплектов штампов, чтобы получить соответственно конструкцию с одинарным, двойным, тройным или четырехкратным сужением горловины. Примеры таких предложений раскрыты в патентах США 3687098, 3812896, 3983729, 3995572, 4070888 и 4519232. Что касается этих патентов, то следует отметить, что при каждой штамповочной операции формируется весьма выраженная круговая ступенька или ребро. Различные участники рынка пивной и безалкогольной продукции считали, что такая ступенчатая конструкция не является удовлетворительной в коммерческом отношении из-за ограничения места для размещения этикетки и ограничения вместимости контейнера.

Чтобы скомпенсировать потерю объема или заполняемости, возникающую из-за ступенчатой, ребристой конструкции контейнера, предпринимались усилия, направленные на устранение части ступенек или ребер в горловине контейнера. Так, в патенте США 4403493 раскрывается способ формования горловины контейнера, при котором во время первой операции формируют конус, а затем, на втором этапе, формируют ступеньку или ребро между концом конического участка и суженной цилиндрической горловиной.

В патенте США 4578007 также раскрывается способ формования горловины контейнера за несколько операций с целью получения нескольких ребер. Профиль сужения затем улучшают при помощи наружного формующего ролика, чтобы убрать по меньшей мере некоторые из ребер и получить участок в виде усеченного конуса с по существу однородным, вдающимся вовнутрь профилем стенки, который и определяет сужающуюся горловину.

Однако производители пива и безалкогольных напитков предпочитают конструкцию, которая имеет относительно гладкую форму на участке между, например, горловиной-206 и диаметром банки-211. Горловину такой гладкой конструкции получают путем вальцовки горловины при помощи аппарата, описанного, например, в патентах США 4058998 и 4512172.

Совсем недавно в патенте США 4774839 был описан аппарат для формования горловин путем штамповки и получения гладкой конической стенки между боковой стенкой контейнера и горловиной уменьшенного диаметра. Аппарат включает несколько револьверных головок (турелей), каждая из которых имеет несколько идентичных подстанций обжатия с матрицей для формования горловины.

Эти матрицы в соответствующих турелях имеют внутреннюю конфигурацию, необходимую для получения сужающейся части контейнера. В подстанциях формования горловины также имеется плавающий элемент управления формой или направляющий орган, взаимодействующий с внутренней поверхностью контейнера для контроля того участка контейнера, на котором предполагается формировать горловину. На каждой последующей турели при помощи матриц производится доводка формы сужающегося участка таким образом, чтобы между дугообразными сегментами получить гладкую, коническую стенку, не требующую последующее роликовое профилирование.

В общем случае направляющий орган не обеспечивает несущей или направляющей функции, начиная с момента, когда край банки входит в контакт с матрицей, и до момента, когда край банки войдет в контакт с плавающим направляющим органом. Как следствие, возможно сминание края банки и образование складок.

Один из путей преодоления вышеуказанной проблемы заключается в уменьшении зазора между точкой первоначального соприкосновения банки с матрицей и направляющим органом за счет увеличения числа штамповочных операций. Однако это очень дорогостоящий путь, поскольку каждая операция формирования горловины требует отдельной станции.

Кроме того, даже при увеличении числа операций возможно образование небольших складок на открытом конце банки или вблизи него. Эти складки разглаживаются во время последующих штамповочных операций за счет зажатия края банки между верхней цилиндрической частью матрицы и плавающим направляющим органом. Эти разглаженные складки образуют локальные участки, которые подверглись дополнительному механическому упрочнению, в общем случае обладающие большей хрупкостью по сравнению с соседними участками, и которые могут разрушаться (т.е. разрываться или трескаться), когда производится отбортовка открытого конца банки.

Складок становится еще больше, когда толщину боковой стенки контейнера уменьшают от 0,157-0,163 мм до 0,127-0,137 мм. Чтобы избежать их образования, может потребоваться от четырех до шести дополнительных операций формования горловины. Дополнительные операции штамповки, однако, требуют дополнительных производственных площадей, сжатого воздуха, электроэнергии и времени изготовления. Таким образом, дополнительные операции формования горловины недопустимы с точки зрения затрат.

Несмотря на эти трудности, выпуск подходящего контейнера с горловиной-202 из более тонкого материала продолжает оставаться производственной задачей. Чтобы производить такой контейнер с горловиной-202 при сохранении существующего на настоящий момент числа станций формования горловины, требуется исключительно тщательный размерный контроль диаметра формующей матрицы и диаметра направляющего органа, а также силы, необходимой для введения кромки банки между матрицей и направляющим органом. Эта сила стремится смять банку или расплющить ее дно. Как следствие, перед формовкой в банку приходится подавать давление до 1,4-2,1 кг/см2.

Чтобы не потерять контроль за кромкой банки, направляющему органу можно придать форму всего внутреннего профиля матрицы. Однако, как только горловина будет сформирована, банку будет невозможно снять с направляющего органа. Были разработаны способы разжима направляющего органа во время операции формования горловины, чтобы удерживать кромку банки в контакте с матрицей, и возвращения направляющего органа к первоначальному размеру для извлечения банки.

Один такой аппарат раскрыт в патенте США 5755130. Аппарат включает направляющий орган, содержащий втулку из эластомера и средства, позволяющие осуществлять поперечную деформацию втулки. Во время формования горловины осуществляют контролируемую деформацию втулки таким образом, что боковой участок втулки входит в контакт с внутренней стенкой банки для ее поддержания, поджимая банку к переходному участку матрицы. Задача такой поддерживающей функции эластомерного материала, упирающегося в стенку банки в процессе уменьшения ее диаметра, заключается в том, чтобы предотвратить образование местных складок.

Еще один такой аппарат раскрыт в патенте США 6032502. Аппарат, описанный в этом патенте, включает в себя узел штампа, содержащий цилиндрическую матрицу для контакта с наружной поверхностью контейнера и вращающиеся направляющие ролики, которые поддерживают внутренний диаметр того участка контейнера, на котором предстоит сформировать сужение. Недостаток этого способа заключается в том, что поддержка внутренней поверхности контейнера осуществляется только в области, где ролик соприкасается с внутренней поверхностью.

Раскрытие изобретения

С целью устранения недостатков, свойственных существующим аппаратам для формования горловин, настоящее изобретение предлагает жесткий разжимаемый направляющий орган.

Настоящее изобретение направлено на создание способа и аппарата для формования горловины (сужения) открытой концевой части контейнера. Раскрываемый способ позволяет преодолеть вышеописанные трудности за счет использования жесткого разжимаемого направляющего органа, который обеспечивает сплошную поверхность для поддержки внутренней поверхности контейнера во время операции формования горловины.

Задачей изобретения является уменьшение толщины металла на открытой концевой части контейнера при одновременном уменьшении диаметра этой концевой части контейнера. В рассматриваемом аппарате традиционный направляющий орган заменен на разжимаемый металлический направляющий орган.

Разжимаемый направляющий орган содержит совокупность сегментов, выполненных с возможностью индивидуального выдвижения для образования сплошной поверхности. Когда направляющий орган находится в сжатом положении, некоторые сегменты втянуты внутрь относительно других сегментов. При разжатии органа во время операции формования горловины торцовые участки отдельных сегментов сопрягаются с образованием сплошной поверхности. Таким образом, благодаря отсутствию промежутков между отдельными сегментами направляющего органа осуществляется поддержка по всей окружности внутренней стенки контейнера. По окончанию операции формования горловины направляющий орган переводят в сжатое положение, чтобы облегчить снятие с инструмента контейнера со сформированной горловиной.

Разжатие направляющего органа осуществляется посредством жесткого исполнительного органа, который автоматически выталкивает сегменты в рабочее положение, когда производится подъем этого исполнительного органа. Когда исполнительный орган опускают, происходит сжатие направляющего органа за счет сил, приложенных со стороны четырех пружин к каждому соответствующему сегменту направляющего органа.

Другие преимущества и аспекты настоящего изобретения станут понятны из описания, формулы изобретения и прилагаемых чертежей.

Краткое описание чертежей

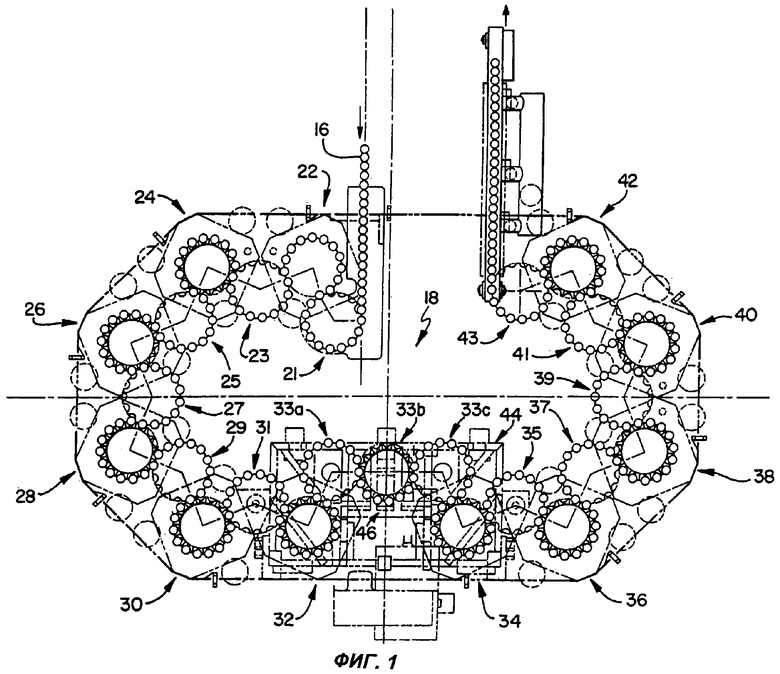

На фиг.1 представлен вид сверху аппарата для формования горловины и отбортовки в соответствии с настоящим изобретением, имеющего модульную структуру.

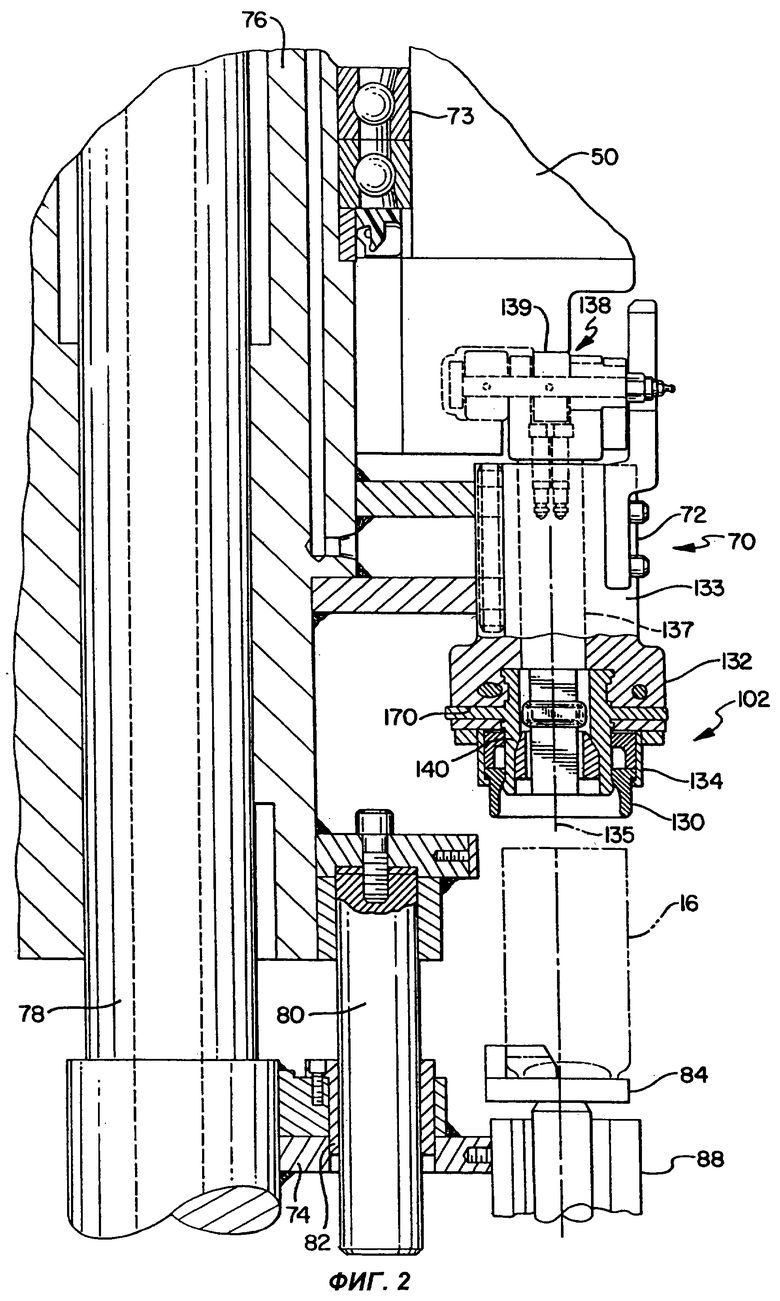

Фиг.2 представляет собой частичный разрез аппарата для формования горловины в соответствии с настоящим изобретением.

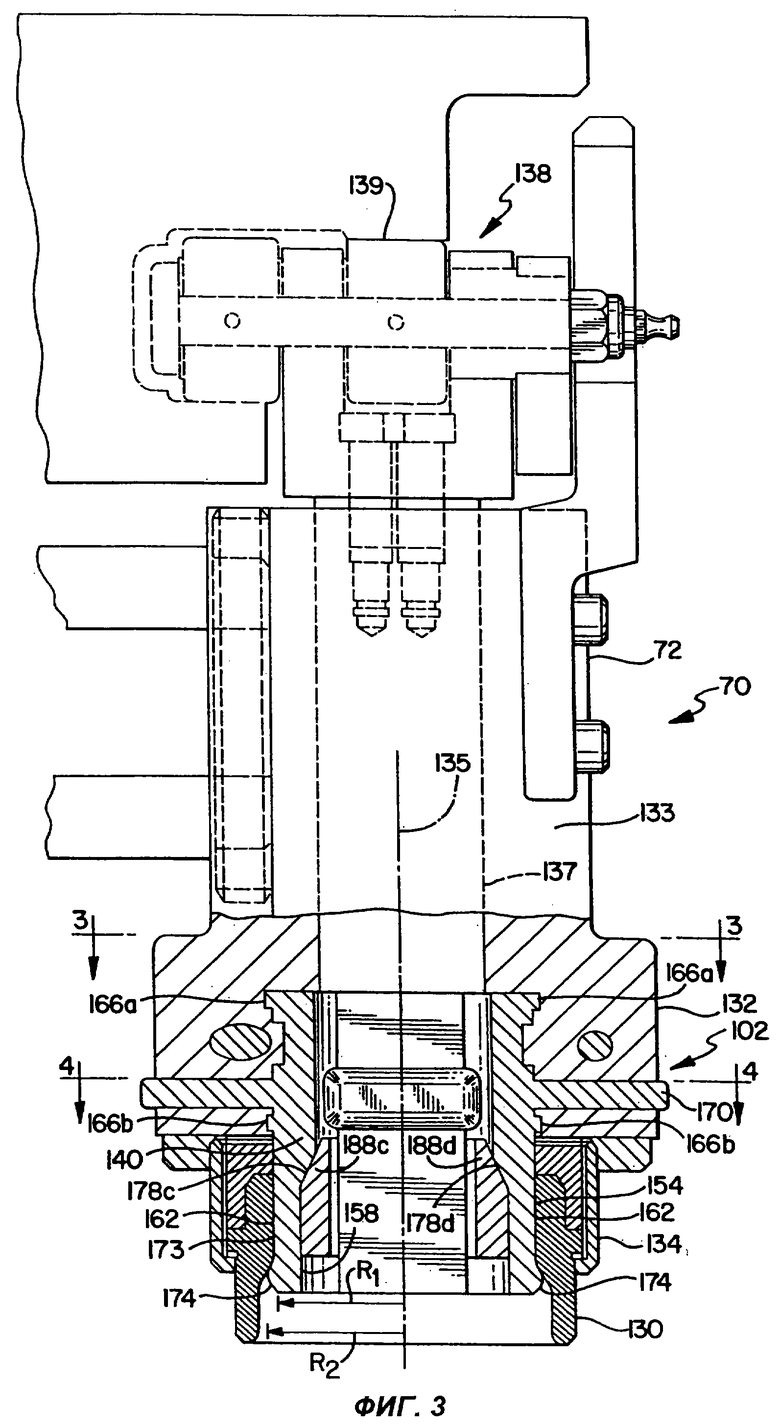

Фиг.3 представляет собой увеличенный разрез направляющего органа и узла матрицы.

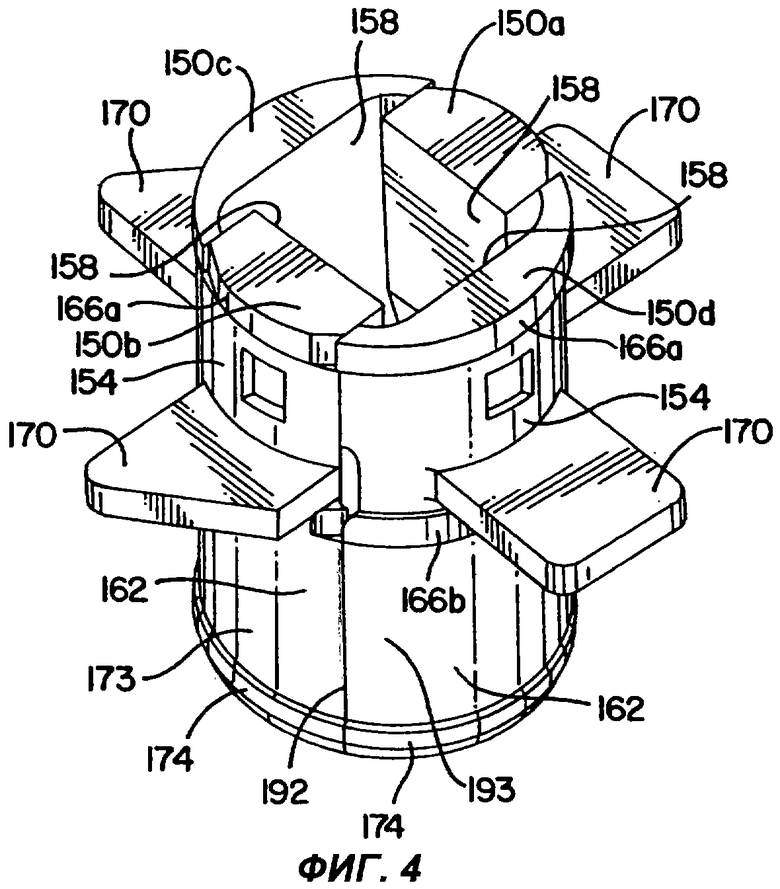

Фиг.4 представляет собой перспективную проекцию направляющего органа согласно настоящему изобретению в полностью разжатом положении (держатель направляющего органа не показан).

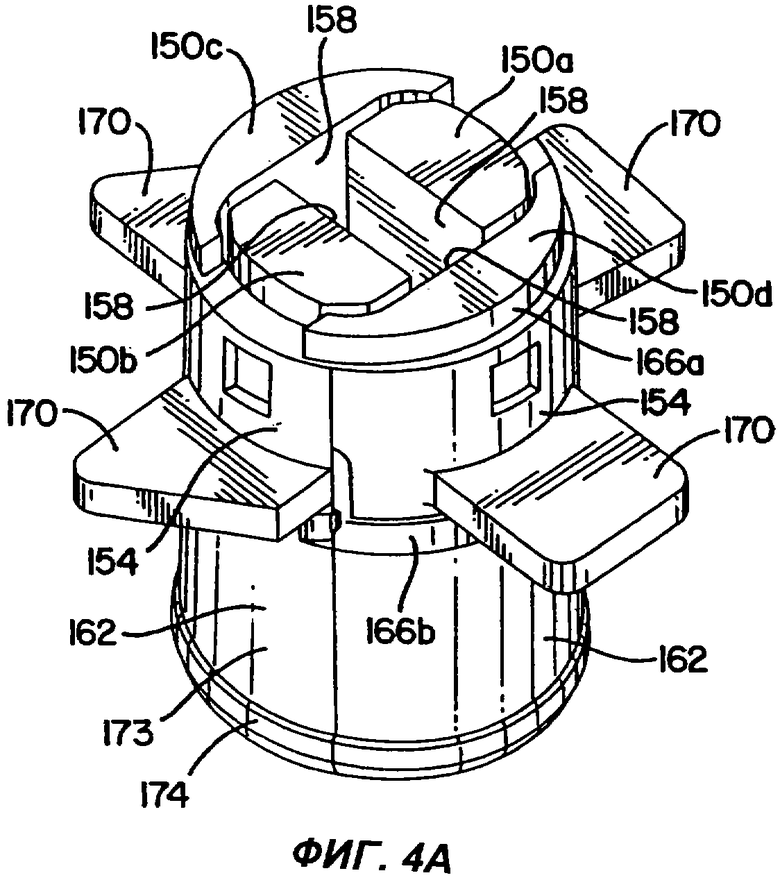

Фиг.4а представляет собой перспективную проекцию направляющего органа согласно настоящему изобретению в сжатом положении (держатель направляющего органа не показан).

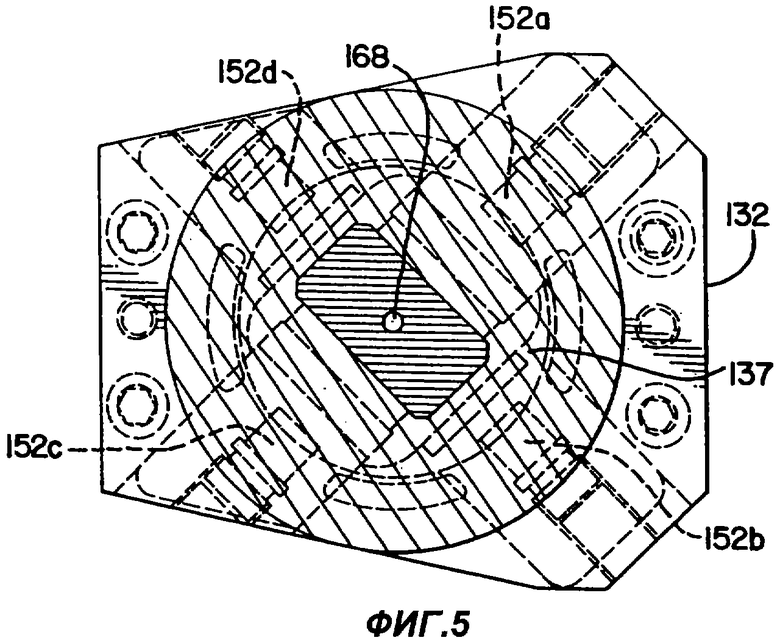

Фиг.5 представляет собой разрез по плоскости 3-3 фиг.3.

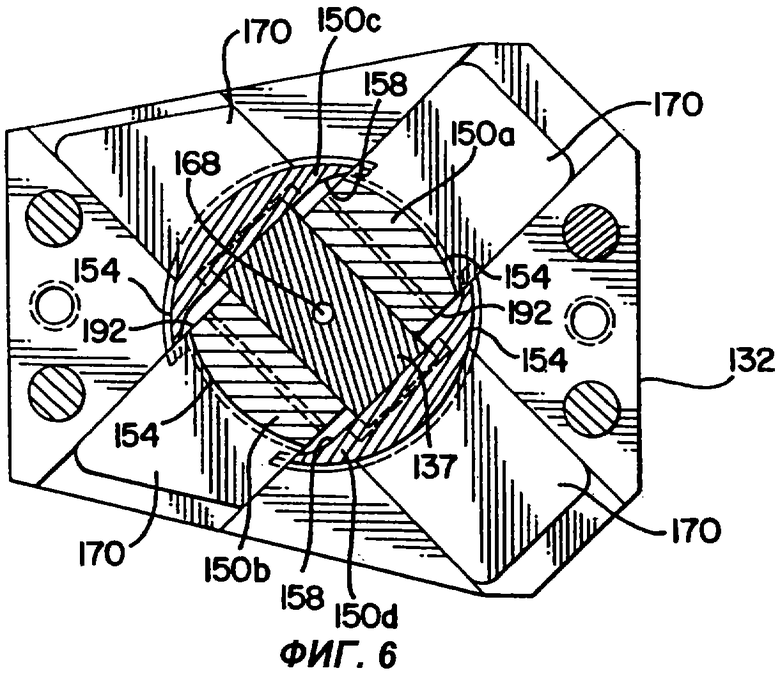

Фиг.6 представляет собой разрез по плоскости 4-4 фиг.3 направляющего органа согласно настоящему изобретению в частично разжатом положении.

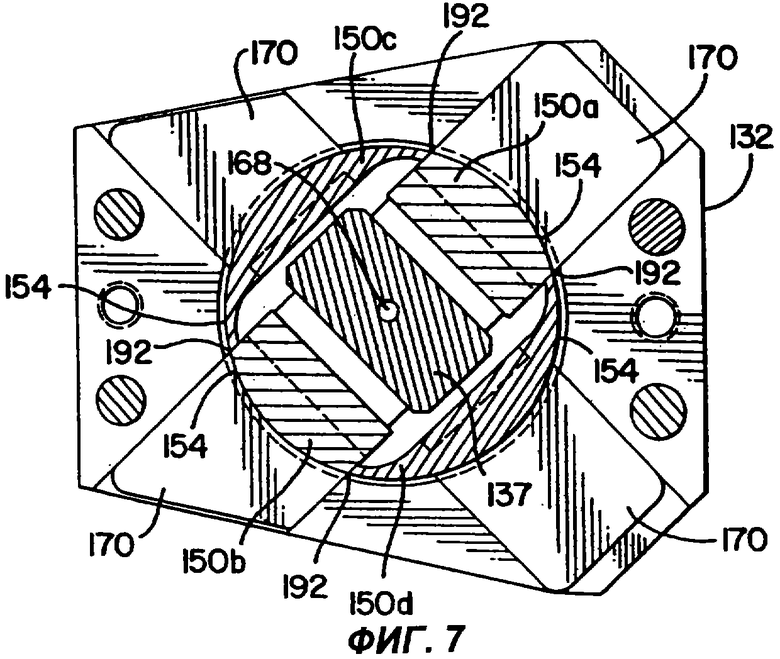

Фиг.7 представляет собой разрез по плоскости 4-4 фиг.3 направляющего органа согласно настоящему изобретению в разжатом положении.

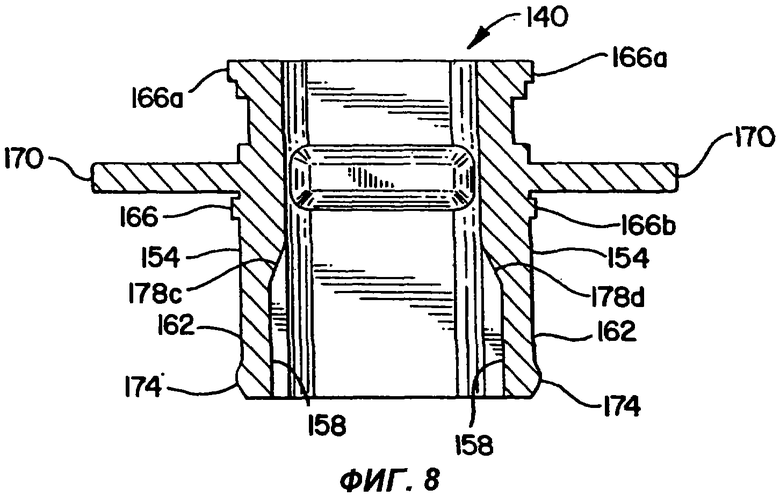

На фиг.8 представлен вид в разрезе наружных формующих сегментов направляющего органа согласно настоящему изобретению.

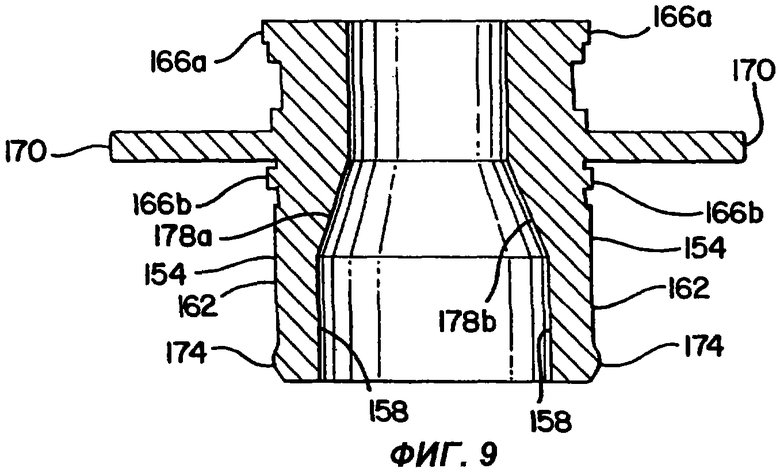

На фиг.9 представлен вид в разрезе внутренних формующих сегментов направляющего органа согласно настоящему изобретению.

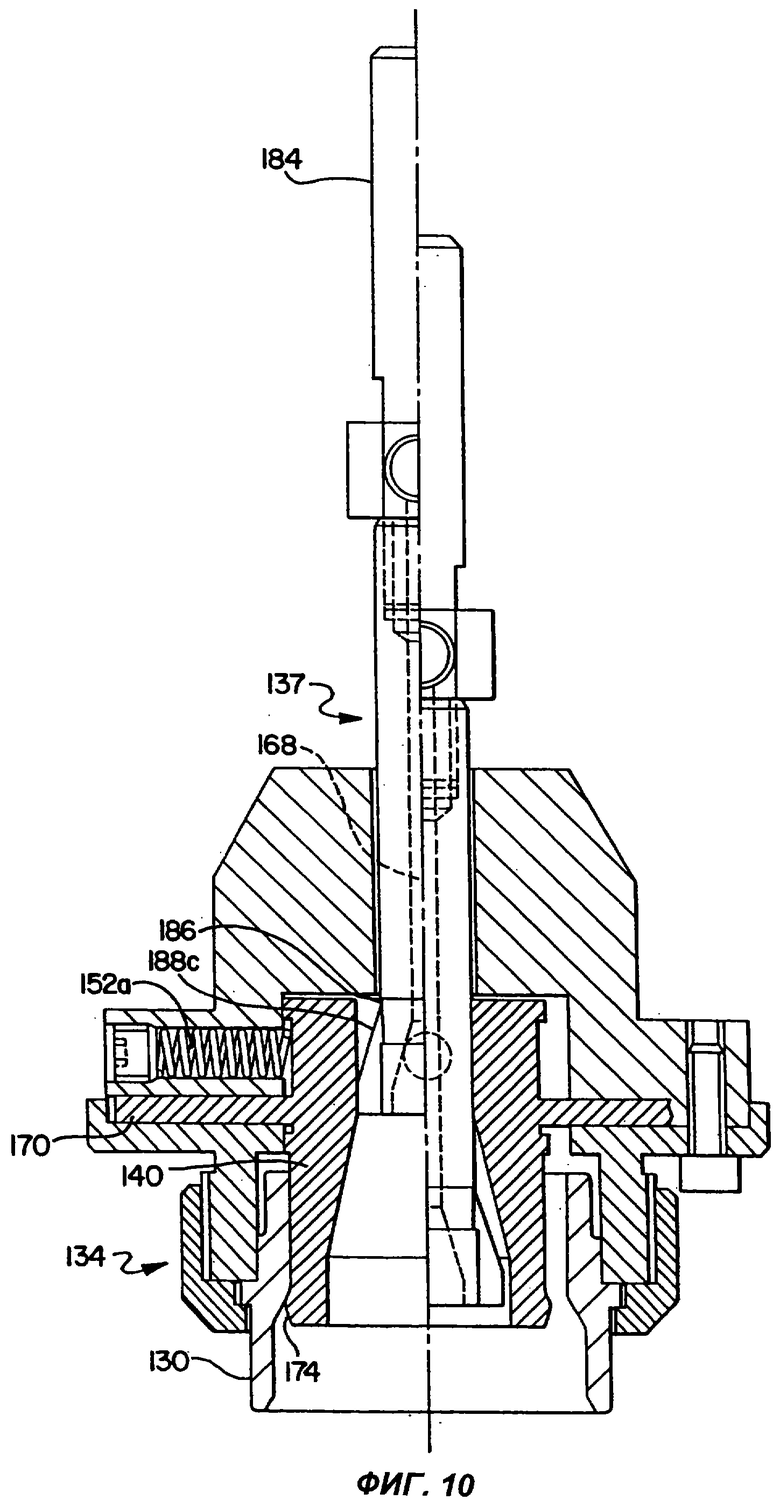

На фиг.10 представлен составной вид в разрезе направляющего органа в разжатом положении (слева) и в сжатом положении (справа).

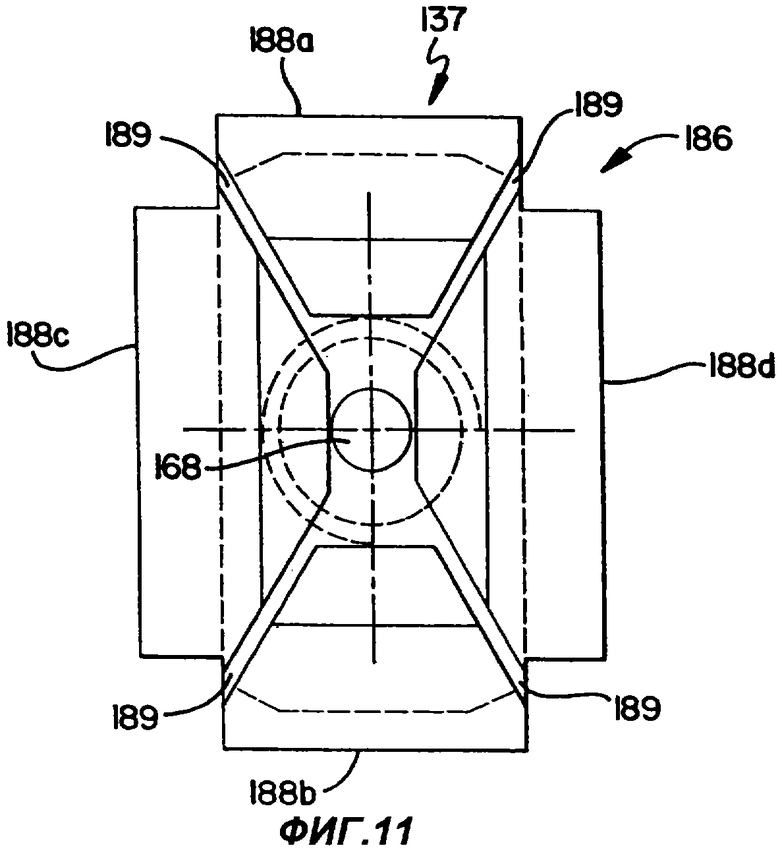

Фиг.11 представляет собой вид снизу исполнительного органа согласно настоящему изобретению.

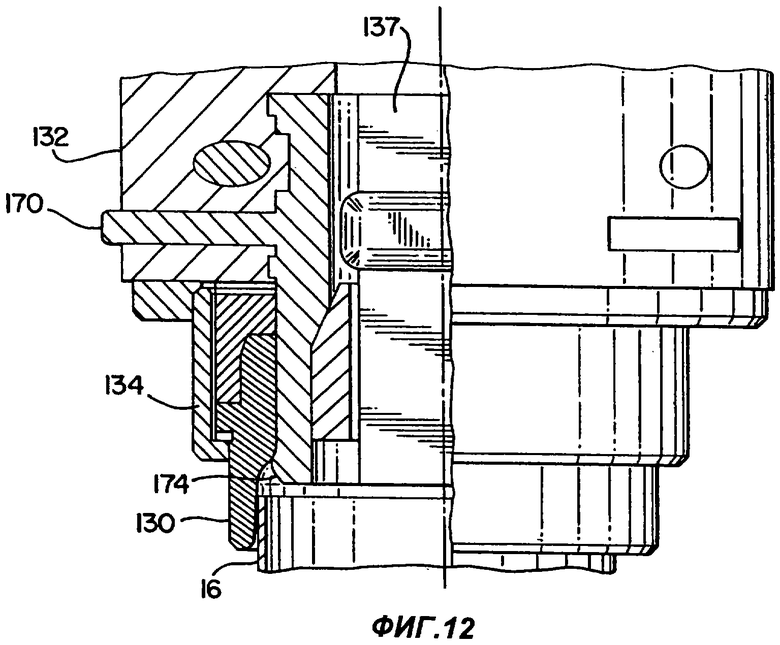

Фиг.12 представляет собой увеличенный частичный вид в разрезе, на котором показано начало первой операции формования горловины.

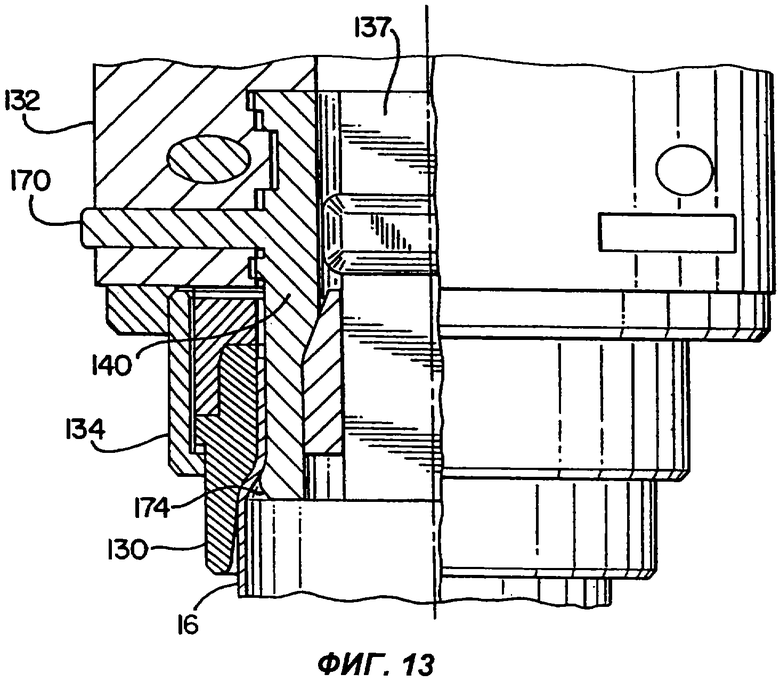

На фиг.13 представлен вид, подобный фиг.12, на котором показано завершение первой операции формования горловины.

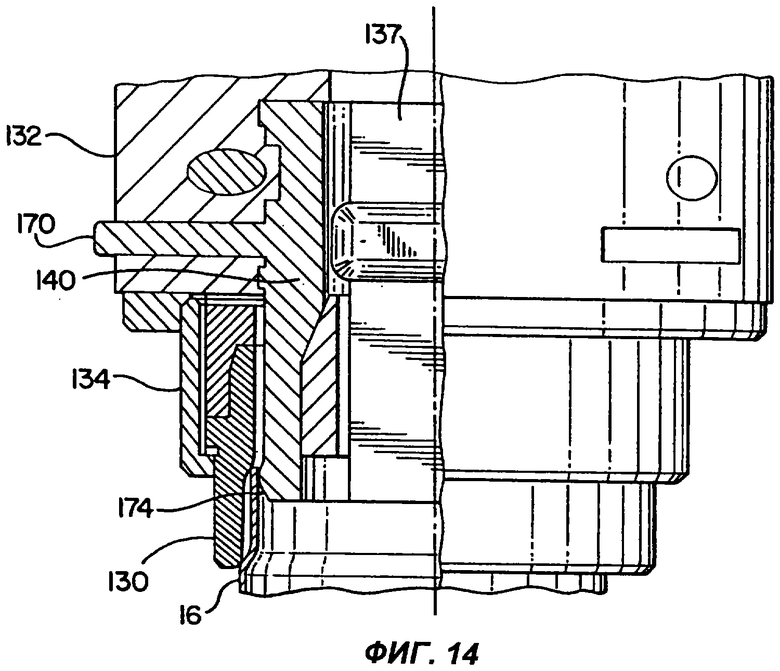

Фиг.14 иллюстрирует начало второй операции формования горловины.

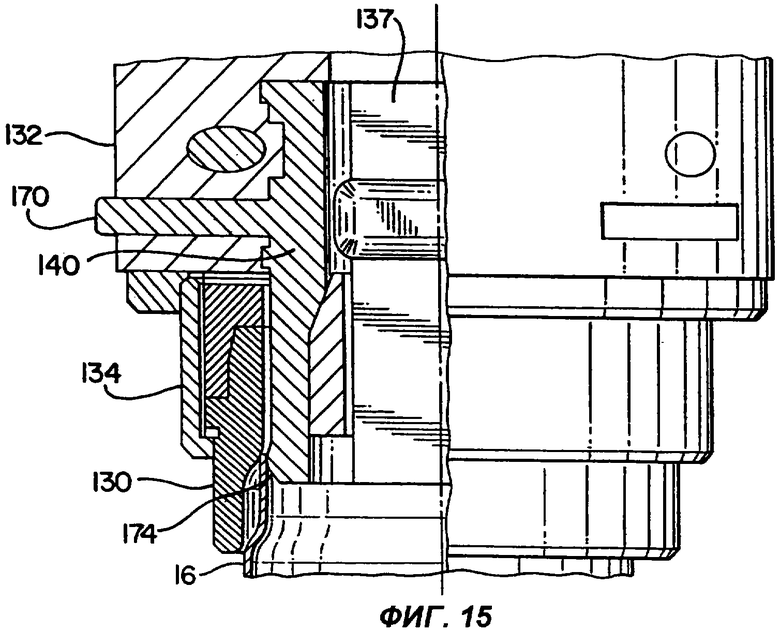

Фиг.15 иллюстрирует начало третьей операции формования горловины.

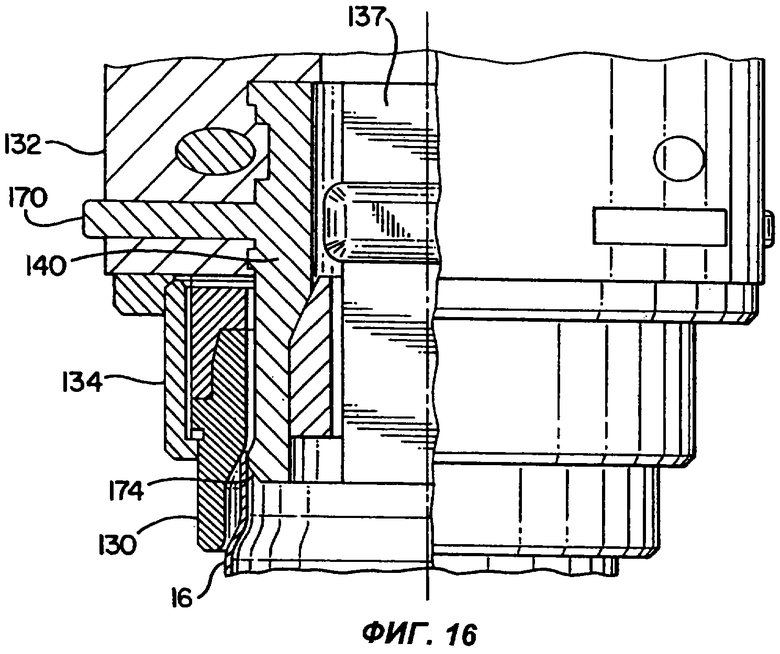

Фиг.16 иллюстрирует начало четвертой операции формования горловины.

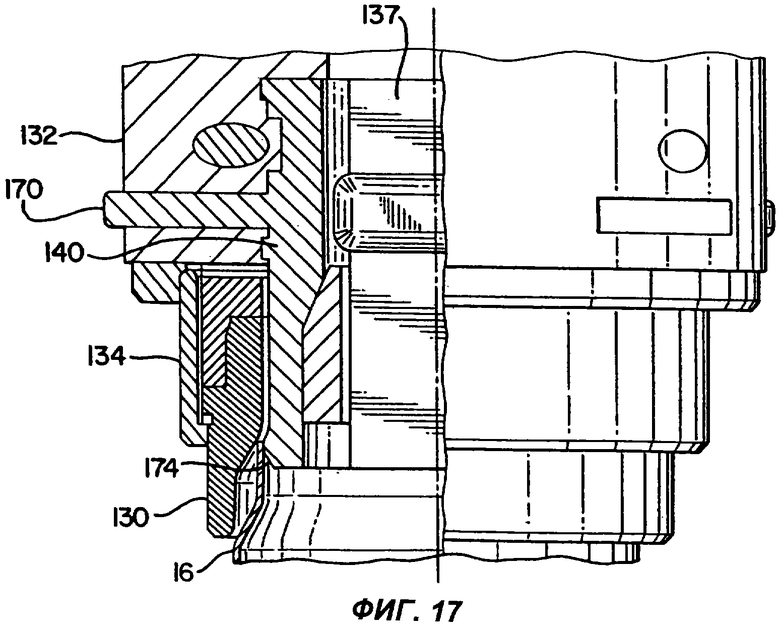

Фиг.17 иллюстрирует начало пятой операции формования горловины.

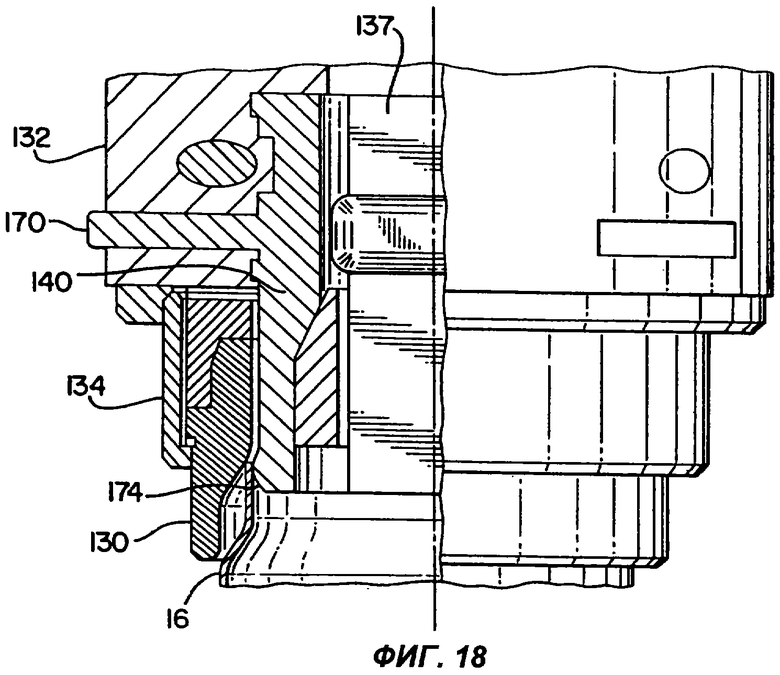

Фиг.18 иллюстрирует начало шестой операции формования горловины.

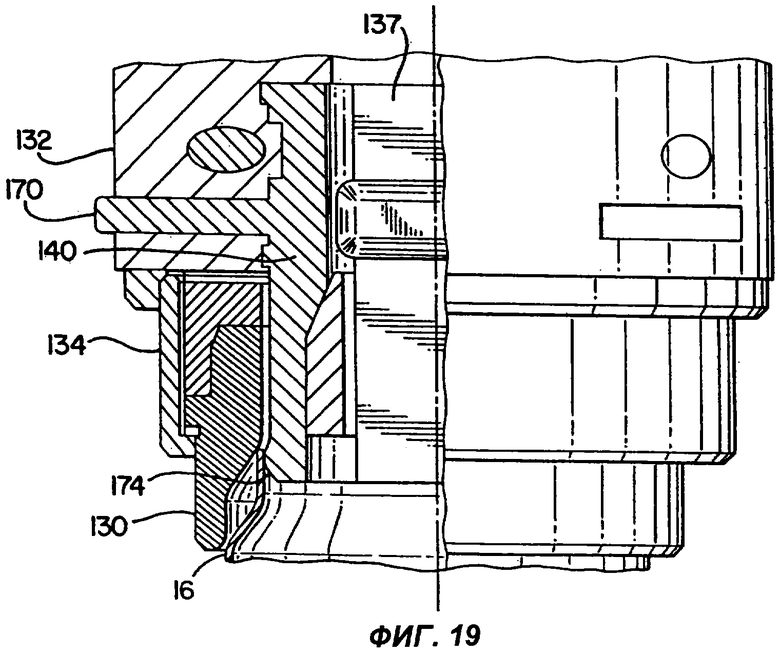

Фиг.19 иллюстрирует начало седьмой операции формования горловины.

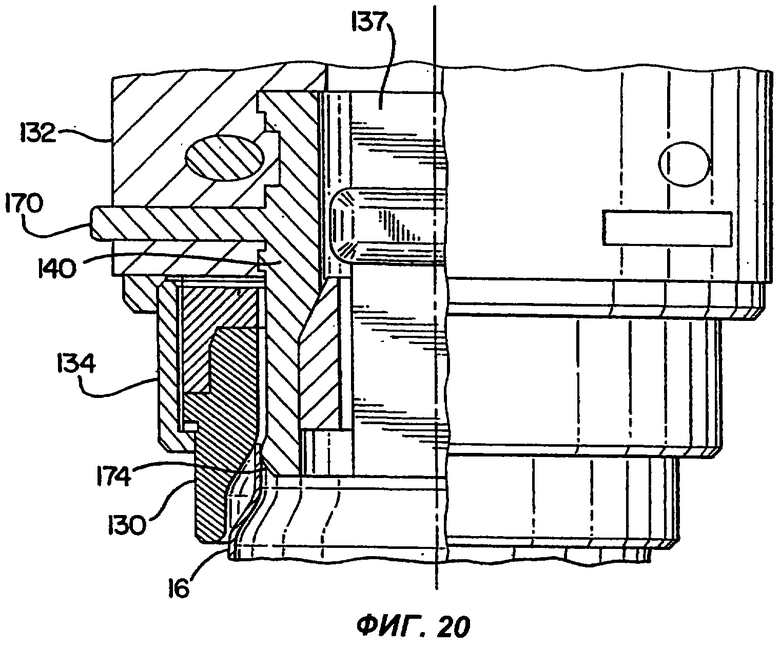

Фиг.20 иллюстрирует начало восьмой операции формования горловины.

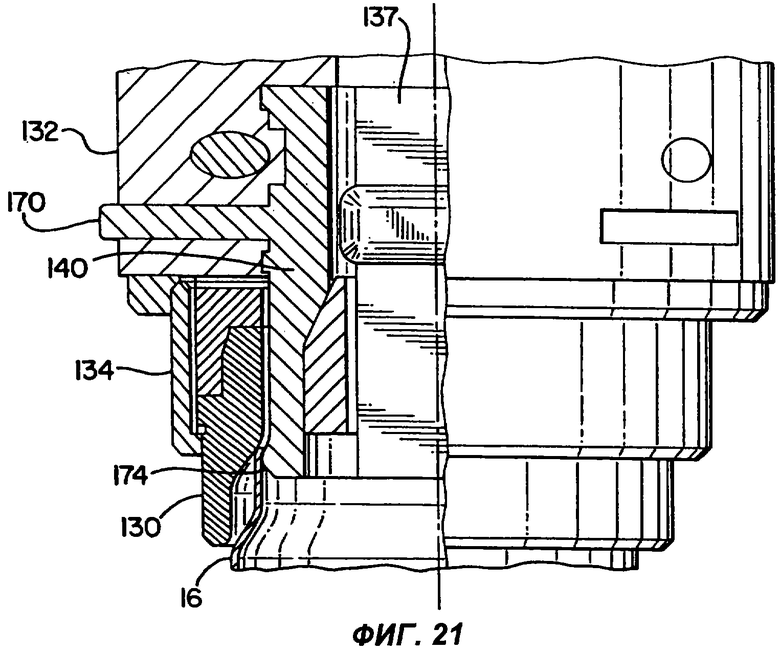

Фиг.21 иллюстрирует начало девятой операции формования горловины.

Фиг.22 иллюстрирует начало десятой операции формования горловины.

Осуществление изобретения

Хотя настоящее изобретение допускает много различных форм осуществления, следует понимать, что прилагаемые чертежи и подробное описание предпочтительного варианта осуществления приведены не для того, чтобы ограничить широкий аспект изобретения рамками представленных предпочтительных вариантов, которые следует рассматривать лишь в качестве примера принципов изобретения.

На фиг.1 представлена система 18 для формования горловин банок и их отбортовки. Система 18 производит контейнеры с гладким профилем горловины и отогнутой наружу кромкой.

Ниже описано более конкретно, что аппарат 18 для формования горловин и отбортовки включает несколько по существу идентичных модулей, содержащих станции сужения, которые в целом имеют С-образное расположение. Находясь в середине, один оператор может визуально наблюдать и управлять работой всех модулей. Как будет объяснено далее, несколько индивидуальных модулей соединены между собой так, чтобы получилась законченная система или аппарат для формования горловин и отбортовки.

На фиг.1 показан аппарат 18 для формования горловины и отбортовки контейнера 16 или банки для безалкогольных напитков. Вариант осуществления, представленный на фиг.1, содержит модули 22, 24, 26, 28, 30, 32, 34, 36, 38 и 40 станций сужения и модуль 42 станции отбортовки. Не выходя за границы идеи изобретения, в аппарат 18 можно добавлять дополнительные станции сужения. Передаточные колеса 21, 23, 25, 27, 29, 31, 33а, 33b, 33с, 35, 37, 39, 41 и 43 последовательно, по змеевидной траектории перемещают контейнеры 16 через различные станции сужения.

Все модули 22, 24, 26, 28, 30, 32, 34, 36, 38 и 40 станций сужения имеют по существу идентичные конструкции для обеспечения взаимозаменяемости, добавления в систему и удаления из нее в зависимости от того, какого типа контейнер следует формовать. Каждый из модулей станций сужения имеет несколько расположенных по окружности, индивидуальных, по существу идентичных подстанций (фиг.2) сужения. Число станций и подстанций можно увеличивать или уменьшать, чтобы обеспечить желаемое формование горловины для контейнеров различного размера. Подробнее подстанции описаны ниже.

Дополнительным преимуществом использования по существу идентичных модулей является то, что многие компоненты этих модулей имеют одинаковую конструкцию, что позволяет сократить номенклатуру деталей.

Далее, на фиг.1 показаны корпуса 16 цилиндрических металлических контейнеров, которые выполнены из традиционных материалов любым стандартным способом и которые последовательно подают в аппарат 18 для формования горловин и отбортовки при помощи подходящих конвейерных средств (не показаны). Конвейерные средства подают контейнеры 16 на первое передающее колесо 21, как и в известных устройствах. Затем контейнеры 16 последовательно подают через модули сужения посредством связующих передающих колес.

Конкретнее, первое передающее колесо 21 подает контейнеры в первый модуль сужения, в целом обозначенный номером 22, где над контейнером 16 совершается первая операция формования горловины, как это описано ниже. Затем контейнеры 16 подаются ко второму передающему колесу 23, которое подает контейнеры 16 во второй модуль 24 сужения, где над контейнером 16 совершается вторая операция формования горловины. Затем контейнер извлекается из второго модуля посредством третьего передающего колеса 25 и подается в третий модуль 26, где совершается третья операция формования горловины.

Затем контейнеры 16 поочередно перемещают через последующие модули 28, 30, 32, 34, 36, 38 и 40 для завершения формования горловины. Затем контейнеры со сформированной горловиной посредством передающего колеса 41 передают в модуль 42 отбортовки, где, так же как и в известных устройствах, производится отгиб кромки контейнера наружу. После этого контейнеры подают к передающему колесу 43 для передачи к выходному конвейеру.

Как будет подробнее объяснено ниже, каждая станция одновременно обрабатывает, или формует, несколько контейнеров 16, при этом каждый контейнер 16, по мере обработки и своего продвижения со входа модуля сужения на выход, приобретает горловину разной степени сформованности.

Все подвижные элементы аппарата 18 для формования горловины и отбортовки приводятся в движение одним приводом 44, который включает двигатель с регулируемым числом оборотов, соединенный с выходной трансмиссией 46. Каждое из передающих колес, а также модули сужения и модуль отбортовки содержат находящиеся в зацеплении друг с другом шестерни, что обеспечивает синхронизированный непрерывный привод всех компонентов.

Функция регулирования числа оборотов в приводе 44 дает возможность регулировки скорости модульного аппарата. Привод с регулируемым числом оборотов также дает возможность оператору точно выставить компоненты системы друг относительно друга.

Аппарат 18 для формования горловины и отбортовки включает вакуумные средства, связанные с каждым из модулей, и работающие на каждом из передающих колес, для того чтобы контейнеры 16 оставались в конвейерном тракте. Для поддержки поворотных турелей 70, которые являются частью модулей, предусмотрена поддерживающая рама 50, которая связывает модули друг с другом.

На фиг.2 представлен частичный вид модуля сужения. Каждый такой модуль, входящий в аппарат для формования горловины, включает неподвижную раму 50 и узел 70 поворотной турели, который закреплен на раме с возможностью вращения и несет несколько идентичных подстанций 72 сужения, расположенных на периферии узла. Узел 70 турели удерживается в неподвижной раме с возможностью вращения посредством верхних подшипников 73 и нижних подшипников (не показаны).

Нижняя часть 74 турели и верхняя часть 76 установлены на вращающемся валу 78 привода. Верхняя часть 76 турели установлена с возможностью скольжения в осевом направлении на валу 78 привода и связана с нижней частью 74 турели таким образом, что может вместе с ней вращаться за счет пальца 80, который проходит через втулку 82 на нижней раме турели.

Площадка 84 подъемника контейнера установлена на штоке или на поршне, который установлен с возможностью совершения возвратно-поступательного движения в цилиндре 88, прикрепленном к нижней части 74 турели. Нижний конец штока оснащен толкателем кулачка, который набегает на кулачок для подъема или опускания штока и площадки 84 подъемника. Тем самым площадка 84 подъемника перемещает контейнер или банку 16 в направлении верхней части турели или от нее.

Фиг.3 более подробно показывает верхнюю часть подстанции 72 сужения. Подстанция 72 включает верхнюю формующую или сужающую часть 102.

Верхняя сужающая часть 102 содержит плавающую матрицу 130 сужения, которая закреплена в держателе 132 посредством резьбового наконечника 134. Держатель имеет центральную ось 135. В держателе 132 имеется осевое отверстие, в котором установлен полый исполнительный орган или вал 137 с возможностью возвратно-поступательного движения. Толкатель 138 кулачка установлен на верхнем конце исполнительного органа 137 и при вращении упирается в открытую поверхность плоского кулачка 139 с верхним торцевым рабочим контуром, который неподвижно прикреплен к раме.

Исполнительный орган 137 и толкатель 138 кулачка поддерживаются в контакте с кулачком 139 посредством сдвоенного механизма поджатия к рабочему профилю кулачка, который также центрирует исполнительный орган 137 в упомянутом отверстии. Нижний конец исполнительного органа 137 используется для управления разжатием и сжатием органа управления формой или направляющего органа 140, более подробно описываемого в дальнейшем. Во время формования горловины в контейнер 16 может быть подан сжатый воздух через исполнительный орган 137 и направляющий орган 140.

Согласно фиг.4 и 4а, а также фиг.2, 3 и 5-7 направляющий орган 140 в соответствии с настоящим изобретением в общем случае содержит четыре формующих сегмента 150a-d, которые установлены с возможностью управляемого относительного радиального перемещения внутри держателя 132 направляющего органа. Формующие сегменты 150a-d в общем случае изготовлены из износостойкого, твердого материала, такого как инструментальная сталь. Для улучшения свойств поверхности на формующие сегменты 150a-d могут быть нанесены дополнительные покрытия. Смещающие элементы сдвигают формующие сегменты 150a-d вовнутрь в сжатое положение. Смещающие элементы в общем случае представляют собой пружинные элементы 152a-d, но смещение может также быть выполнено посредством эластичных элементов, давления воздуха и т.п. (см. фиг.10). Первая пара формующих сегментов 150a, b убирается внутрь второй пары формующих элементов 150с, d (см. фиг.6). Первая пара формующих сегментов 150a, b имеет меньшую площадь поверхности по сравнению со второй парой формующих сегментов 150с, d.

Каждый формующий сегмент 150a-d имеет наружную поверхность 154 определенной площади и внутреннюю поверхность 158. Наружная поверхность 154 включает несущую поверхность 162 для контейнера, пару направляющих 166а, b и выдвижную пластину 170, расположенную между направляющими 166а, b. Комбинация двух направляющих 166а, b и пластины 170 препятствует повороту формующих сегментов 150a-d внутри держателя 132 направляющего органа.

Несущая поверхность 162 для контейнера в общем случае повторяет кривизну открытого конца контейнера. Несущая поверхность 162 включает верхний цилиндрический участок 173, расположенный от центральной оси 135 на первом радиальном расстоянии R1 и переходящий через переходную дугообразную зону в кольцевой дугообразный выпуклый входной участок 174, расположенный на втором радиальном расстоянии R2 от центральной оси 135. Кривизна выпуклого входного участка 174 в общем случае равна кривизне верхнего участка сужающей матрицы 130. Этот участок взаимодействует с матрицей во время выполнения очередной операции обработки верхней части контейнера 16, когда происходит формование его горловины. Выпуклый входной участок 174 также образует направляющую для открытого конца контейнера. Этот выпуклый участок 174 предотвращает сложение открытой стороны контейнера и образование складок, когда контейнер вжимается в матрицу 130. Этот участок 174 имеет нижнюю скошенную часть для центрирования контейнера и прямую часть для направления контейнера. Таким образом обеспечивается возможность оптимально контролировать текучесть металла в процессе формования, а также получить больший зазор между матрицей 130 и разжимным направляющим органом 140.

Согласно фиг.8 и 9 внутренняя поверхность 158 каждого формующего сегмента 150a-d включает наклонную ступеньку 178a-d. Каждый формующий сегмент 150a-d включает наклонную ступеньку 178a-d, при этом наклонные ступеньки 178а, 178b первой пары меньших формующих сегментов являются более длинными и расположены на относительно большей высоте по сравнению с высотой и длиной наклонных ступенек 178с, 178d второй пары больших формующих сегментов. Назначение такой особенности станет понятным из дальнейшего описания.

Исполнительный орган 137 проходит сквозь держатель 132 и избирательно входит в контакт с внутренней поверхностью 158 каждого формующего сегмента 150а-d. Исполнительный орган 137 имеет сквозное отверстие 168 для подачи давления воздуха во внутреннюю полость контейнера.

Согласно фиг.10 и 11 исполнительный орган 137 имеет ближний конец 184 и дальний конец 186. Дальний конец 186 является рабочим концом исполнительного органа 137. Дальний конец 186 включает наклонные участки 188a-d, которые входят в контакт и взаимодействуют с наклонными ступеньками 178a-d формующих сегментов 150a-d. Наклонные участки 188a-d разделены зазорами 189, чтобы предотвратить излишне плотное поджатие формующих сегментов 150a-d друг к другу. Поэтому дальний конец 186 действует подобно набору гибких балок, разделенных зазорами.189.

Когда исполнительный орган 137 движется вверх, наклонные участки 188c, d толкают вторую пару формующих сегментов 150c, d наружу относительно центральной оси 135 с преодолением усилия, создаваемого пружинами 152c, d. При дальнейшем подъеме исполнительного органа 137 наклонные участки 188а, b толкают первую пару формующих сегментов 150а, b наружу с преодолением усилия, создаваемого пружинами 152а, b.

В полностью раздвинутом положении четыре формующих сегмента 150a-d плотно прилегают друг к другу по участкам 192 периферийных кромок. Формующие сегменты 150a-d прилегают друг к другу таким образом, что между ними остается либо очень небольшой переходный зазор, либо вообще не остается зазора. Когда сегменты 150a-d оказываются полностью раздвинутыми, а участки 192 периферийных кромок соседних сегментов 150a-d соприкасаются друг с другом, соседние опорные поверхности 162 контейнера образуют сплошную круговую формующую поверхность 193 (см. фиг.4). Уменьшение или полное исключение зазоров между формующими сегментами 150a-d препятствует образованию следов или деформации металла, вызванной проникновением металла банки в зазоры в процессе формования горловины.

Согласно фиг.11 щели 189 в исполнительном органе 137 создают препятствие излишне плотному стягиванию формующих сегментов. Когда достигается заданная величина усилия, которое со стороны дальнего конца 186 исполнительного органа 137 прикладывается к формующим сегментам 150a-d, наклонные участки 188а-d дальнего конца 186 изгибаются вовнутрь, чтобы воспрепятствовать излишне плотному стягиванию участков 192 периферийных кромок.

Матрица 130 устанавливается с небольшим зазором. Матрица 130 установлена с возможностью некоторого перемещения или «плавания» внутри держателя 132. Таким образом, в процессе формования горловины матрица 130 имеет возможность самостоятельно центрироваться относительно открытого конца контейнера. В известных аппаратах для формования горловин матрицу 130 закрепляют неподвижно, в то время как направляющий орган 140 устанавливают с возможностью «плавания».

Согласно фиг.2 и 3 при работе модуля вал 78 приводится во вращение вокруг неподвижной оси на неподвижной раме 50. В то время как контейнер 16 движется вверх в матрицу 130, вал 78 поворачивается, вследствие чего открытый конец контейнера подвергается постепенному преобразованию. Примерно в тот момент времени, когда верхний край контейнера войдет в контакт с матрицей 130, в контейнер через отверстие 141 от какого-либо источника подают сжатый воздух. Когда узел 70 турели повернется приблизительно на 120°, верхний кулачок 139 переместит исполнительный орган 137 вверх с осуществлением разжатия направляющего органа 140 в наружном направлении, в сторону матрицы 130.

Как ранее упоминалось, исполнительный орган 137 смещен вниз, и при повороте узла турели будет перемещаться вверх, в положение, показанное на фиг.3. После чего, во время оставшейся части полного оборота на 360°, кулачок 139 возвратит площадку 120 в нижнее положение, а направляющий орган 140 вернется в сжатое положение, при этом скорости выполнения этих действий будут по существу согласованными. В то же самое время контейнер 16 со сформованной горловиной будет извлечен из матрицы 130. Во время этого движения вниз сжатый воздух в контейнере вытолкнет контейнер из матрицы 130 на площадку 120.

Контейнеры 16 непрерывно подаются на площадку 120, обрабатываются и удаляются, как показано на фиг.1.

В настоящем изобретении предлагается способ, обеспечивающий формирование горловины контейнера с отверстием уменьшенного диаметра за счет использования ряда модулей сужения. Преимущество такого способа заключается в уменьшении сминания металла и/или образования складок, а также в возможности уменьшения толщины металлической заготовки, используемой для формирования корпуса контейнера. В варианте осуществления изобретения, показанном на фиг.1, на горловине контейнера выполняются многоступенчатые операции формования горловины и одна операция отбортовки. В процессе каждой операции формования горловины происходит увеличение длины шейки или суженного внутрь участка контейнера в виде конуса.

При каждой операции формования горловины подвергается обработке некоторый участок конуса для увеличения его длины. Сужение диаметра осуществляется на небольших сегментах, так что в результате многоступенчатых операций получается гладкий, законченный участок горловины. Результирующий участок горловины в конце цилиндрической стенки имеет скругленный уступ, который через дугообразный участок сопрягается с кольцевым сегментом прямого конического сужения. Противоположная сторона кольцевого прямого сегмента через второй дугообразный участок сопрягается с цилиндрической горловиной уменьшенного диаметра.

Операция формования горловины далее описана со ссылками на фиг.12-22. В рассматриваемом варианте осуществления изобретения на алюминиевом контейнере «211» за десять операций формируется горловина «202». Предположим, что контейнер 16, доставленный конвейером, как показано на фиг.1, перемещен в положение, показанное на фиг.2, и начинается операция формования горловины. На фиг.12-22 показаны операции, выполняемые в десяти модулях сужения; однако может быть использовано шестнадцать или большее число модулей.

Было проведено испытание, при котором направляющий орган 140 согласно настоящему изобретению вставляли в ручной пресс, переделанный в станцию формования горловины, при этом конструкция пресса имитировала четвертую операцию формования горловины. Известно, что на такой четвертой стадии изделия особенно подвержены образованию складок.

Размеры направляющего органа 140 были выбраны в соответствии с размерами матрицы, работающей на четвертой стадии; при этом предполагалось, что контейнер является стандартным контейнером для безалкогольных напитков, имеющим первоначальную толщину лакированной стенки в своей верхней части, равную 0,167 мм. После третьей стадии толщина стенки контейнера в его верхней части по результатам измерения составила 0,173-0,176 мм.

Диаметр выступа 174 направляющего органа был равным внутреннему диаметру горловины контейнера в конце третьей стадии на аппарате для формования горловин.

Радиус входной части направляющего органа 140 был выбран произвольно. Последующие испытания показали, что радиус входной части можно установить таким, чтобы он соответствовал естественному радиусу изгиба стенки контейнера в верхней его части, которой он вступает в контакт с матрицей 130.

Углы на пересечении периферийных кромок сегментов 150a-d были острыми, чтобы исключить какой-либо зазор между ними при полностью разжатом направляющем органе 140.

Были проведены испытания с целью определения надлежащего воздушного давления и времени подачи сжатого воздуха для формования горловины контейнера со стандартной толщиной (168 мкм) стенки в верхней его части. Недостаточное давление воздуха вызывало сминание большого числа контейнеров, в то время как несвоевременное приложение давления воздуха срывало контейнеры с матрицы, прежде чем направляющий орган переводился в сжатое положение, и контейнер оставался без сформированной горловины.

Была установлена следующая процедура и осуществлялся контроль работы пресса. Контейнеры помещали в аппарат. Обеспечивали подачу воздуха под давлением в контейнер. Затем производили формование горловины контейнера, находящегося под давлением. Как только формообразование контейнера завершалось, давление воздуха снимали. Затем, после перевода направляющего органа в сжатое положение, еще раз подавали сжатый воздух для выталкивания контейнера.

Результаты испытания свели вместе. Несколько контейнеров оказались смяты при давлении воздуха 3 бар или менее. За исключением этих нескольких смятых контейнеров ни на одном из контейнеров не образовалось складок. Контейнеры, которые не были смяты и оказались без складок, были получены при увеличении давления выше 3 бар и увеличении времени выдерживания контейнера под давлением до начала формования.

Испытания повторили с контейнерами, имеющими толщину стенки в верхней части, равную 138 мкм. Давление воздуха снижали до 3 бар и ниже с той же самой оснасткой. Сужение всех контейнеров прошло успешно.

Результаты испытаний сведены в таблицу 1.

Способ, предложенный в настоящем изобретении, менее чувствителен к строгости допусков, нежели при традиционном формовании горловин при помощи матриц. В традиционном аппарате для формования необходимы жесткие допуски, чтобы сформировать горловину, прежде чем радиус контейнера достигнет радиуса выходной части матрицы и окажется отчасти больше радиуса выходной части матрицы, когда горловина сформирована. При наличии разжимного направляющего органа диаметры выходной части матрицы и пуансона не обязательно связывать тесными допусками, поскольку обжатие при формовании горловины осуществляется формующими сегментами при диаметре направляющего органа в разжатом состоянии. Так, при толщине стенки в верхней части контейнера от 176 мкм до 138 мкм получается дополнительный 35-микронный зазор.

Хотя настоящее изобретение описано на примере конкретного предпочтительного варианта, понятно, что в форму и детали осуществления изобретения могут быть внесены изменения, не выходящие за границы идеи и объема изобретения, которые установлены в прилагаемой формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АППЛИКАТОРА И АППЛИКАТОР | 2014 |

|

RU2638657C2 |

| КРЫШКА С ПРИСОЕДИНЕННОЙ ПОЛОСКОЙ ИНДИКАЦИИ ВСКРЫТИЯ | 1996 |

|

RU2139230C1 |

| СПОСОБ ПЛУНЖЕРНОГО ФОРМОВАНИЯ ПОД ДАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ КОНТЕЙНЕРОВ И ПОДОБНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2296641C2 |

| ВОГНУТАЯ ТОРЦЕВАЯ КРЫШКА БАНКИ | 2017 |

|

RU2731858C2 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА И ПЕРЕРАБОТКИ ЖИДКОСТЕЙ, ВКЛЮЧАЯ ПЛАВУЧИЙ ОБЪЕКТ, СНАБЖЕННОЕ ОДНОТОЧЕЧНОЙ СИСТЕМОЙ ПОСТАНОВКИ НА МЕРТВЫЙ ЯКОРЬ | 2010 |

|

RU2529114C2 |

| КОМБИНАЦИЯ КРЫШКИ И КОНТЕЙНЕРА | 1998 |

|

RU2199475C2 |

| КРЫШКА, ВЫЯВЛЯЮЩАЯ ВСКРЫТИЕ (ВАРИАНТЫ) | 1993 |

|

RU2110458C1 |

| МАШИНА ДЛЯ НАНЕСЕНИЯ ИЗОБРАЖЕНИЙ НА КОНТЕЙНЕРЫ И СПОСОБ | 2018 |

|

RU2750565C1 |

| КРЫШКА | 2004 |

|

RU2350528C2 |

| ТОРЦОВАЯ КРЫШКА ДЛЯ БАНКИ, ПОЛУЧЕННАЯ ПОВТОРНЫМ ФОРМОВАНИЕМ, И СПОСОБ ПОВЫШЕНИЯ ЕЕ ПРОЧНОСТИ | 2002 |

|

RU2307053C2 |

Изобретения относятся к обработке металлов давлением и могут быть использованы для уменьшения диаметра открытой концевой части контейнера. Предназначенный для этого аппарат содержит корпус, матрицу и радиально разжимаемый направляющий орган в виде формующих элементов. Последние представляют собой наружные и внутренние формующие сегменты. При переводе направляющего органа в сжатое положение обеспечивается расположение внутренних сегментов внутри наружных. В аппарате по второму варианту выполнения каждый из формующих сегментов имеет несущую поверхность для контейнера, которая выполнена с цилиндрическим верхним и кольцевым входным участками. Для уменьшения диаметра открытой части контейнера с использованием указанного аппарата производят разжатие направляющего органа, вводят открытую часть контейнера с усилием в матрицу, сжимают направляющий орган и удаляют контейнер из матрицы. В результате обеспечивается возможность уменьшения толщины металла на открытой концевой части контейнера при одновременном уменьшении диаметра этой концевой части. 3 н. и 31 з.п. ф-лы, 22 ил., 1 табл.

| US 3808868 А, 07.05.1974 | |||

| Способ изготовления горловин на тонкостенных изделиях и устройство для его осуществления | 1986 |

|

SU1461565A1 |

| Способ получения горловин полых изделий и штамп для его осуществления | 1989 |

|

SU1690917A1 |

| SU 1287385 A2, 30.06.1993 | |||

| СПОСОБ КОНТРОЛЯ ПРЯМОУГОЛЬНОСТИ ФОРМЫ В ПЛАНЕ КРУПНОГАБАРИТНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 1997 |

|

RU2132533C1 |

| US 5755130 А, 26.05.1998. | |||

Авторы

Даты

2006-09-10—Публикация

2002-01-09—Подача