Изобретение относится к производству полимерных материалов, изготавливаемых на основе различных компаундов из термопластичного связующего и минеральных наполнителей, и может быть использовано при производстве товаров народного потребления, сельскохозяйственных изделий, строительных материалов из полиэтилена низкой/высокой плотности, полипропилена, линейного полиэтилена низкой плотности.

Тенденцией последних лет является рост производства полимерных изделий, изготавливаемых с использованием различных композиционных материалов на основе термопластичного связующего и сравнительно недорогих минеральных наполнителей, таких как карбонат кальция, тальк, каолин и др. С целью удешевления полимерного изделия наиболее распространенной добавкой является карбонат кальция, полученный химическим путем или механическим измельчением природных минералов и пород (мел, мрамор).

Известны полимеркомпозиционные материалы на основе карбоната кальция, представляющие собой гранулы, состоящие из порошкообразного мела, скрепленного полимером. Меловые добавки способны повлиять на качество и характеристики полимеров. Если их добавить в состав сырья, то получится новый материал с иными показателями прочности и эксплуатационными свойствами. Подробное описание этих материалов представлено на сайтах изготовителей (https://alen-rus.com/catalog/chalk/, http://caltech-trade.ru/caltech/about/; https://iceplast.ru/melovye-kontsentraty-pe и др.).

Однако существенным недостатком является необходимость материальных вложений на добычу и переработку ископаемых, будь то дробленый мрамор или химически осажденный мел. Кроме того некоторые из образцов имеют не идеально белый цвет. Также, судя по описанию производителей, в них нет синергетического комплекса добавок на основе внутренней/внешней смазки и компатибилизаторов.

Перспективной альтернативой мелу и другим распространенным минеральным наполнителям может служить фосфогипс (ФГ) - побочный продукт, получаемый при производстве ортофосфорной кислоты и удобрений на ее основе. В данном процессе отходом является мелкодисперсный порошок белого цвета, состоящий из CaSO4 со степенью белизны от 90 до 99%., что позволяет изготавливать изделия любого цвета. Кроме того, ФГ заметно мягче мела. Использование вторичных отходов, позволяет не только значительно снизить себестоимость минералонаполненных компаундов, без ухудшения физико-механических характеристик, но и способствовать утилизации многотоннажных отходов.

Известен способ получения наполнителя из ФГ путем промывки исходного сырья и длительной в течение нескольких часов прокалки, (авт. свид. 1183517, 1414852).

К недостаткам следует отнести потерю белизны при длительной прокалке с повышенной температурой и повышение гигроскопичности полученного порошка.

С целью получения белого наполнителя из ФГ предлагается сократить основное время прокалки до 30-50 минут (патент RU 2080344). Способ получения белого наполнителя из фосфогипса включает промывку и последующую термообработку во взвешенном состоянии при начальной температуре теплоносителя 450-1000°С в течение 0,35-5,0 с, а затем дополнительно при 550-650°С в течение 30 50 мин.

Существенным недостатком рассмотренного способа получения наполнителя из ФГ является то, что продукт получают в виде порошка, который плохо смешивается с гранулированными полимерами.

Для лучшего распределения и дальнейшей обработки с гранулированными полиэтиленами, полипропиленами другими гранулированными полимерами, необходимо чтобы минеральный наполнитель также был гранулированным. Кроме того при подаче сырья используют пневмотранспортные системы, фильтры которых забиваются при попадании порошкообразных компонентов, что создает технологические проблемы.

Общим недостатком перечисленных патентов является необходимость отмывки ФГ от фосфорсодержащих соединений. Однако известно, что для придания полимерам негорючих свойств в их состав добавляют антипирены, в том числе и на основе фосфорсодержащих соединений, что естественным образом исключает необходимость стадии предварительной отмывки фосфорсодержащих веществ перед вводом в состав полимеров. Эффективность фосфорсодержащих антипиренов для обеспечения пожаробезопасных свойств подтверждается патентами RU 2535687, RU 2595687, ЕА 009912, RU 2292376 и др.

Известен состав полимерного термопластичного материала с повышенной стойкостью к горению, описанный в патенте RU 2305117. Материал на основе полиолефинов содержит фосфогипс, в качестве антипирена смесь фторсодержащего олигомера «Фолеокс» или «Эпилам» и галогенсодержащего антипирена, выбранного из группы: декабромдифенилоксид, гексабромциклододекан, хлорпарафин и функциональную добавку. Вышеуказанный состав обеспечивает высокую устойчивость материала к горению. Однако содержание фосфогипса составляет 10%, а в качестве функциональной добавки использован продукт на основе парафина (воска), содержащий черную сажу, что ограничивает его использование при производстве цветных изделий.

Задача данного изобретения состоит в получении гранулированного композиционного наполнителя для полимеров на основе фосфогипса, позволяющего снизить себестоимость продукта, способствовать утилизации многотоннажных отходов производства фосфорной кислоты при одновременном улучшении физико-механических характеристик готовых изделий.

Указанный результат достигается предложенным составом композиционного наполнителя для полимеров на основе фосфогипса, включающего полиолефин ПВД 12203-250, неорганический наполнитель фосфогипс, воск окисленный PLASTOWAX ОРЕ15, воск полиэтиленовый PLASTOWAX 50Р, компатибилизатор OKABOND K-3310 при следующем соотношении компонентов, мас.%:

Предложенный композиционный наполнитель для полимеров на основе фосфогипса содержит фосфогипс, полиолефин в качестве полимерной матрицы, компатибилизатор, технологические добавки для улучшения течения расплава на основе полиэтиленового воска и окисленного полиэтиленового воска, которые в расплавленном состоянии смешивают и гранулируют.

Новизна и суть изобретения заключается в том, что для решения поставленных задач дорогостоящий карбонат кальция заменен дешевым и доступным фосфогипсом, предварительно прокаленным при температуре 500-600°С в течение 10 минут и смешанным с полимерным связующим, компатибилизатором и смазками на основе полиэтиленового воска, обеспечивающими синергетический эффект за счет улучшения реологии и механических свойств.

Наличие в составе воска PLASTOWAX 50Р обеспечивает внешний эффект смазки между композиционным материалом/полимерной смесью и оборудованием. Наличие PLASTOWAX OPE 15 обеспечивает внутренний эффект смазки между макромолекулами полимерного связующего и частицами наполнителя. Благодаря внутренней смазке достигается хорошая гомогенизация состава полимер/наполнитель/полимерсвязующее. Наличие компатибилизатора OKABOND K-3310 позволяет усилить связи между полимерным связующим и композиционным наполнителем, а также увеличить связи между компаундом и полимером, к которому он добавляется. Для удаления поверхностной влаги минеральный наполнитель ФГ предварительно прокаливают.

Технический результат, получаемый при осуществлении настоящего изобретения, заключается в разработке состава композиционного наполнителя для полимеров на основе фосфогипса, позволяющего снизить себестоимость производства полимерных изделий за счет использования дешевых отходов производства и исключения стадии предварительной отмывки фосфорсодержащих веществ, способствовать утилизации многотоннажных отходов производства фосфорной кислоты. При этом получаем гранулированный материал с улучшенными физико-механическими характеристиками (увеличивается относительное удлинение и предел прочности на разрыв), хорошо гомогенизированный и легко перерабатываемый при производстве изделий экструзией, литьем под давлением, прессованием в форме из полиэтилена низкой/высокой плотности, полипропилена, линейного полиэтилена низкой плотности.

Заявляемый состав композиционного наполнителя для полимеров на основе фосфогипса получают на стандартном оборудовании. Все порошкообразные компоненты в соответствии с заявленным составом дозируют по заданной рецептуре гравиметрическими дозаторами, совмещенными со смесителем, в котором происходит механическое смешивание компонентов. Из смесителя шнековым транспортером или самотеком смесь подается в экструдер-гранулятор. Состав дополнительно смешивается и направляется в зону плавления (пластикации), где происходит окончательная гомогенизация и плавление всех органических компонентов, включая полиэтилен, компатибилизатор, смазки на основе восков. Далее материал подается к формообразующей головке (фильере), на выходе из которой режется на гранулы и охлаждается.

Для определения технических характеристик полученного состава композиционного наполнителя и изделий на его основе, был проведен сравнительный анализ изделий с промышленно выпускаемыми составами наполнителя, содержащими 70% карбоната кальция, таких фирм как Алеко-Полимер, Ватан, Барс-2, Никатор, ЮГ-Полимер. По этическим соображениям в сравнительном анализе не будут раскрыты настоящие марки сравниваемых материалов с меловым наполнителем.

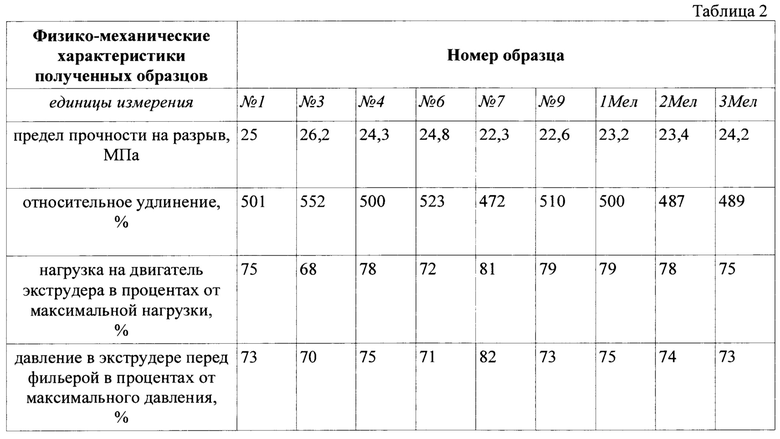

Для сравнения характеристик готовых изделий, в состав которых входили предлагаемый композиционный наполнитель на основе фосфогипса и наполнители на основе мела были изготовлены методом экструзии листы толщиной 2 мм. Состав листа: полиэтилен марки 273-83 по ТУ 2211-004-50236110-2001 с изм. 1-2 производства ОАО «Ставролен» в количестве 90% и в качестве добавки, полученные композиционные материалы и промышленно выпускаемые меловые наполнители (образцы №1 мел, 2 мел, 3 мел, Табл. 2) в количестве 10%. Из листов вырублены образцы по ГОСТ 11262 и испытаны на разрыв.

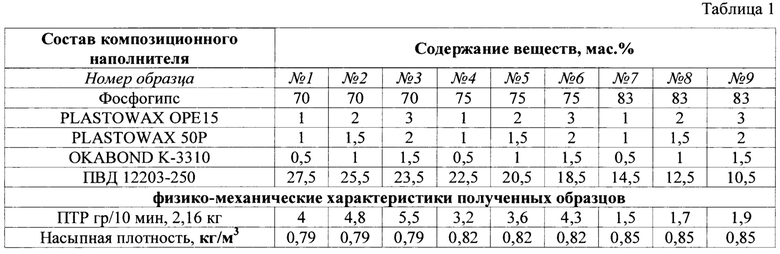

В Табл. 1 представлены составы композиционного наполнителя для полимеров на основе фосфогипса и характеристики образцов, полученных на их основе: ПТР (показатель текучести расплава) г/10 мин, при нагрузке 2,16 кг, насыпная плотность, кг/м3.

В Табл. 2 представлены результаты, полученные в процессе экструзии и характеристики образцов готового изделия: предел прочности на разрыв, МПа и относительное удлинение в процентах; а также нагрузка на двигатель экструдера в процентах от максимальной нагрузки и давление в экструдере перед фильерой в процентах от максимального давления во время процесса получения листа. При этом предел прочности на разрыв чистого полимера - 28,4 МПа, а удлинение - 602%.

Из Табл. 2 видно, что меловые компаунды незначительно уступают по технологическим параметрам. При сравнении образцов №1, 2, Табл. 1) и 1 мел, 2 мел, 3 мел (Табл. 2), в которых содержится одинаковое количество неорганического наполнителя - 70%, видно, что нагрузка на двигатель экструдера выше при использовании меловых наполнителей. Давление перед фильерой во время процесса получения изделия также больше, что приводит к повышенному износу оборудования.

Разрывные нагрузки у полимерных изделий, в составе которых присутствует ФГ наполнитель, выше по сравнению с меловым наполнителем по двум причинам. Частицы ФГ имеют вытянутую нитеобразную форму, что обеспечивает более высокие физико-механические характеристики наполненных полимеров, кроме того частицы ФГ обладают пористой структурой поверхности, что увеличивает поверхностную площадь контакта полимер-наполнитель.

Таким образом, экспериментально доказано, что применение предложенного состава гранулированного композиционного наполнителя для полимеров на основе фосфогипса позволяет снизить себестоимость производства изделий из полимеров, способствовать утилизации отходов производства фосфорной кислоты при одновременном улучшении физико-механических характеристик готовых полимерных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИЭФИРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2408629C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОМПОЗИЦИИ НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ СМОЛ | 2022 |

|

RU2796828C1 |

| ПОЛИЭТИЛЕНТЕРЕФТАЛАТНАЯ КОМПОЗИЦИЯ ДЛЯ ПЛАСТИКОВЫХ КАРТ | 2008 |

|

RU2396297C2 |

| СОСТАВ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2006 |

|

RU2305117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ПОЛИМЕРНОГО СУПЕРКОНЦЕНТРАТА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2009 |

|

RU2424263C1 |

| Гранулированный наполнитель для полиолефина и полистирола | 1982 |

|

SU1168572A1 |

| Композиция для получения мелового концентрата | 2024 |

|

RU2839996C1 |

| Биоразлагаемая полимерная композиция | 2018 |

|

RU2674212C1 |

| Биоразлагаемый термопластичный полимерный композит с антибактериальными свойствами | 2023 |

|

RU2831566C1 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

Изобретение относится к композиционному наполнителю на основе фосфогипса и может быть использовано при производстве товаров народного потребления, сельскохозяйственных изделий, строительных материалов из полиэтилена низкой/высокой плотности, полипропилена, линейного полиэтилена низкой плотности. Композиционный наполнитель на основе фосфогипса для термопластичного полимера, выбранного из полиэтилена низкой/высокой плотности, полипропилена, линейного полиэтилена низкой плотности, включает следующие компоненты при следующем соотношении, мас.%: неорганический наполнитель фосфогипс, предварительно прокаленный при температуре 500-600°С в течение 10 минут – 70-83, воск окисленный PLASTOWAX ОРЕ15 – 1-3, воск полиэтиленовый PLASTOWAX 50Р – 1-2, компатибилизатор OKABOND K-3310 – 0,5-1,5, полиолефин ПВД 12203-250 до 100. Технический результат заключается в разработке состава композиционного наполнителя для полимеров на основе фосфогипса, позволяющего снизить себестоимость производства полимерных изделий за счет использования дешевых отходов производства и исключения стадии предварительной отмывки фосфорсодержащих веществ, способствовать утилизации многотоннажных отходов производства фосфорной кислоты, при этом получается гранулированный материал с улучшенными физико-механическими характеристиками (увеличивается относительное удлинение и предел прочности на разрыв), хорошо гомогенизированный и легко перерабатываемый при производстве изделий экструзией, литьем под давлением, прессованием в форме из полиэтилена низкой/высокой плотности, полипропилена, линейного полиэтилена низкой плотности. 2 табл.

Композиционный наполнитель на основе фосфогипса для термопластичного полимера, выбранного из полиэтилена низкой/высокой плотности, полипропилена, линейного полиэтилена низкой плотности, включающий полиолефин ПВД 12203-250, неорганический наполнитель фосфогипс, предварительно прокаленный при температуре 500-600°С в течение 10 минут, воск окисленный PLASTOWAX ОРЕ15, воск полиэтиленовый PLASTOWAX 50Р, компатибилизатор OKABOND K-3310 при следующем соотношении компонентов, мас.%:

| CN 105524352 A, 27.04.2016 | |||

| СПОСОБ РАЗЛОЖЕНИЯ ФОСФОГИПСА | 2018 |

|

RU2775992C2 |

| Способ переработки свежего фосфогипса | 2018 |

|

RU2723804C2 |

| Сырьевая смесь для получения активной минеральной добавки для цемента и способ ее приготовления | 2022 |

|

RU2784967C1 |

| RU 2016151167 A, 10.07.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО НАПОЛНИТЕЛЯ ИЗ ФОСФОГИПСА | 1994 |

|

RU2080344C1 |

Авторы

Даты

2024-01-22—Публикация

2023-03-20—Подача