(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2283325C2 |

| КОМПОЗИЦИОННЫЙ АБРАЗИВОСТОЙКИЙ МАТЕРИАЛ | 2004 |

|

RU2270843C1 |

| Литьевая термопластичная композиция | 1974 |

|

SU525726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| Термопластичная композиция | 1988 |

|

SU1606512A1 |

| Композиционный материал | 1990 |

|

SU1835412A1 |

| КЛЕЙ-РАСПЛАВ | 1992 |

|

RU2061725C1 |

| Антифрикционная полимерная литьевая композиция | 1978 |

|

SU704958A1 |

| Термопластичная литьевая композиция | 1974 |

|

SU480735A1 |

| Литьевая термопластичная композиция | 1981 |

|

SU988843A1 |

{

Изобретение относится к созданию компо зиционных материалов на основе полимеров для узлов трения, где необходимо ироявле1ше определенных демпфирующих способностей и высокой стойкости к истиранию.

Полимерные материалы нашли в настоящее время широкое распространение в узлах трения 1.

Однако применение материалов в чистом виде зачастую не приводит к желательному эффекту вследствие относительно низкой износостойкости, прочности, теплопроводности и высокого коэффициента трения.

Известны полиурётановые композищ1и, способные работать в узлах трения без смазок, включающие в качестве наполнителей парафин, вазелин и др. 2.

Однако изделия, полученные из данного полиуретана, не обладают достаточной прочностью к истиранию.

Наиболее близкой к предлагаемой является полимерная композиция, включакшзя термопластичный полиуретан и наполнитель. В качестве наполнителя композиция содержит

2-5 вес.% сополимера этилена с ненасыщенным ;эфиром Сз-Се жирной КИСЛОТЫ. Композиция имеет вид сухой смазки 3.

Одним из недостатков композиции является неравномерное распределение наполнителя в массе полимера, что приводит к структурным неоднородностям и к ухудшению физико-механических свойств; изделия, изготовленные из нее обладают недостаточной контактной жесткостью, что существенно сужает

10 эксплуатационный диапазон их применения.

Цель изобретения - снижение коэффициента трения, повышение износостойкости и физико-механических свойств.

Цель достигается тем, что в известную

15 полимерную композицию, включающую термопластичный полиуретан и наполнитель, вводят в качестве наполнителя сополимер формальдегида с диоксоланом и допошштельно содержит формиат меди и минеральное

20 масло при следующем соотношении компонейтов, вес.%:

Термопластичный

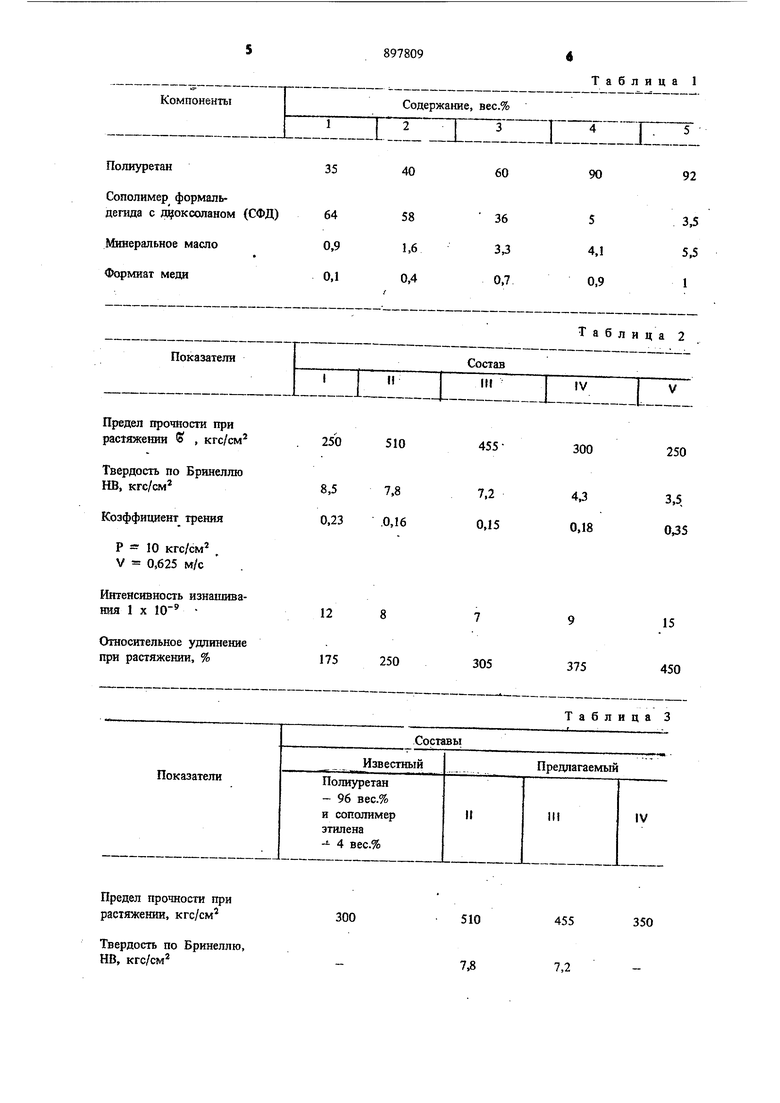

полиуретан40-90 Формиат меди0,4-0,9 Сополимер формальдегида с диоксоланом 5,0-58,0 Минеральное масло1,6-4,1 Улучшение физико-механических свойств композиции достигается за счет синергетичес го действия всех компонентов, введенных в .состав полиуретана. Наличие масла способ ствует равномерному распределению в смеси гранулированных компонентов порошкообраз ных добавок и затормаживанию процесса окисления металла, выделяющегося при разло жении формиата. В свою очередь формиат меди играет роль активного ингибитора окис ления полиуретана и сополимера формальдегида. Хорошо химически совмещаюшиеся полимеры - полиуретан и сополимер форма дегид.а с диоксоланом (СФД) образуют смес в которой активные группы полиуретана (-NHCO- и др.) блокируются функциональнь№ш группами сополимера формальдегида (СФД). В результате обеспечивается улучшение как фрикдионных, так и физике-механи ческих характеристик (жесткость, твердость, прочность при растяжении, козффициент трения, износостойкость). Технологический режим приготовлепнин ком позиционного материала заключается в следу тем. Порошкообразный формиат меди подверга ют сушке при 100-120° С в течение 1-2 ч с целью удаления влаги. Затем его смешивают с минеральным маслом. В полученную смесь вводят предварительно подсушенные при 60-70° С в течение 8-10 ч гранулы сополимера формальдегида с диоксоланом (СФД) и полиуретан, после чего тц.1ательно перемешивают до получения однородного состава. Композинлонный материал перерабаты вают методом литья под давлением на стандартном оборудовании при удельном давлени 800-1000 кгс/см и температуре литья 180- 190° С. Пример 1. (Ц). Гранулы термопла тичного полиуретана (ТУ 3930349-73) 60 вес.ч. смешивают с гранулами сополимера формальдегида с диоксоланом СФД (ТУ 6-05-1543-72) - 36 вес.ч. В композицию вводят минеральное масло - 3,3 вес.ч. и тщательно перемешивают в мельнице барабашгого типа, например МБП. После этого добавляют высушенный (до содержания влаги 0,1%) порошкообразный формиат меди (ТУ 6-09-4384-77) - 0,7 вес.ч. и перемеши вают до получения однородного состава. Получе1П1ую композицию перерабатывают методом литья под давлением на термопласт9.4 автомаге типа ДБ гфи удельном давлении литья 800-1000 кгс/см и 170-190 С. Пример 2. (11). С;иеш1аии.1 пч-.дсушенный состав полиурета1 а термош1ас1№ ного - 40 вес.ч. и сополимера формальдзги да с диоксоланом - 58 вес.ч. В смесь вьо дят минеральное ласло - 1,6 вес.ч. и фоо миат меди - 0.-4 вес.ч. Смссь н&рерг.ойАЬГ::; ют в изделия по технологии, анЕоюгичнсл примеру 1. Пример 3,(IV). СмеишвЕюг рительно подсушенные полиуретан Tep-Mo.rLiiii .г.кчяый - 90 вес.ч. и сополимер фор -лягс: :гида с диоксоланом - 5 вес.ч, В . дят минеральное масло - 4:1 вес.ч. и форгм з.т меди -- 0,9 вес.ч. и. переме1ливают до получения однородного СООТЕВа. ПОЛ 4}::-:;.К композицию подвергают затем перерабох:/.t Составы композилий представлень; в laS.r. Физико-Механические и фрикционные ства составов приведены в табл. 2. Композицию известного состава из-за сг сутствия сведений о типе применяемого полиуретана, а также композиции предлагаемого состава приготавливают на основе термопластичного полиуретана Десмопан (марки 1). Фрикционные испытания проводили на маimiHO трения типа СМЦ-2 при нагрузке 10 кгс/см и скорости скольжения 0,625 м/с. В качестве контртела использовали ролик из cTajiH 45, HRC 42-45 ед., шероховатостью Ry - 0,8-1 мкм. Как следует из представ -.- п-тч оптимальными физике-мех к J,.- ч 1рщ ционш; ми свойствами, а такjKe эяаст1иностью обладают составы И, 1П и IV. Сравнитйлк-гые физико-механические я фр-,: цкоянь с хг 1акгеристики предлагаевЮЙ коыПОЗ.Т-Ш.ЙН (:;.йрканты 1, III, iV) к известной приведен.Ъ1 в табл. 3. -Физико- механические характеристики из вест.«ой к предлагаерлой антифрикционной композиции г&следова1га на MamjiHs LD-4 и разрывной мацшне МР -0.5, снабжершой приставкой .CJK- измерения тнердостк ио БрИгШ8 -;о. йойтсц-юнные исиыгаИЯ иооводш и ;-а ;.-;-1Ш;не СМЦ--2 при Т1эенйи по стальнсмз ропкку (HRO42-45 ед.). Как следует из представленных данных, предлагаер/ ая композидия обладает значитель но лучшими, необходимыми для определенных узлов трения, фрикциошо|1ми характеристиками, бо.пее высокой износостойкостью и физико-механическими свойствами.

Полиуретан

Сополимер формальдегада с одоксолаяом

Минеральное масло

Формиат меди

250510

8,57,8

0,23.0,16

12

175250

Предел прочности при растяжении, кгс/см

Твердость по Бринеллго, НВ, кгс/см

92

90

60

5

3,5 5.5 1

36

4,1

33 0,7

0,9

Таблица 2

300

250

4,3

15

305

375

450

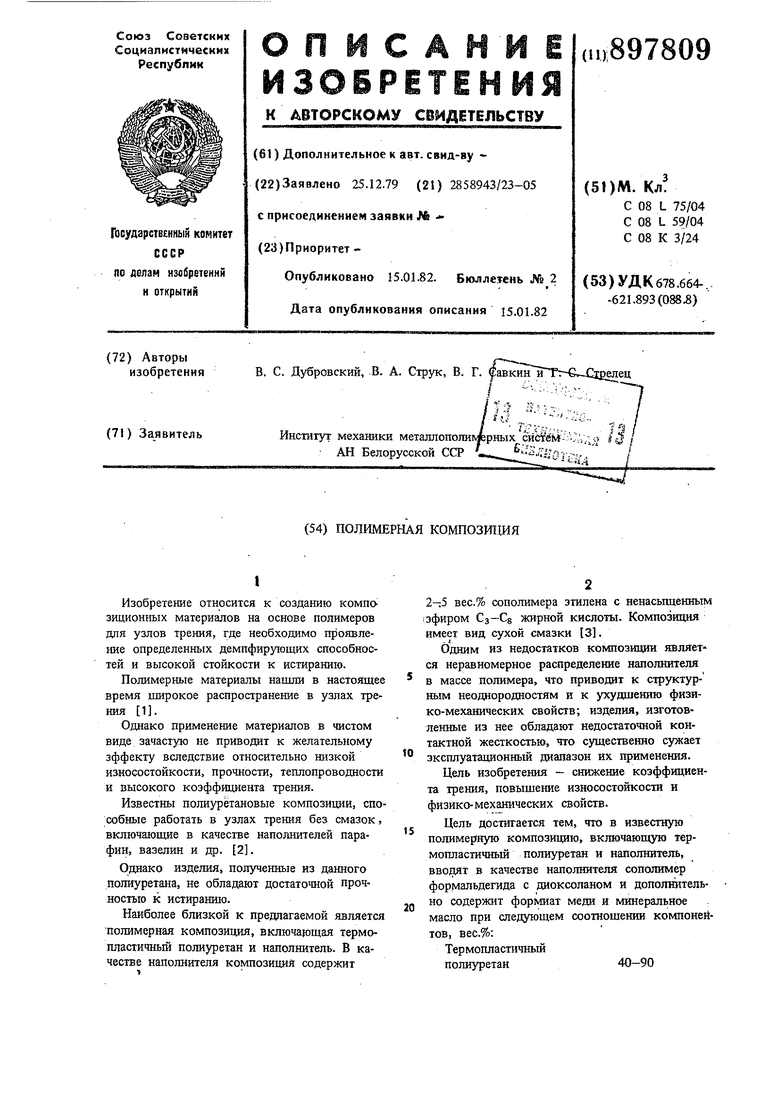

Таблица 3

350

455

510

7,2

7,8

Продолжение табл. 3

Авторы

Даты

1982-01-15—Публикация

1979-12-25—Подача