Изобретение относится к газонефтяной промышленности и может быть использовано для обработки газоконденсатной смеси с разделением ее на осушенный газ и конденсат с последующей раздельной их транспортировкой от места добычи к потребителю.

Известен способ обработки газоконденсатной углеводородной смеси методом низкотемпературной сепарации, включающий ступенчатую сепарацию углеводородного газа, его охлаждение между ступенями сепарации, подачу ингибитора гидратообразования - концентрированного метанола на ступени сепарации, отделение жидкой среды (углеводородной фазы и водометанольного раствора) и разделение водометанольного раствора и углеводородной фазы (см. Гриценко А.И. и др. Сбор и промысловая подготовка газа северных месторождений, Санкт-Петербург, Недра, 1999, с.396).

Однако в данном способе обработки газоконденсатной углеводородной смеси не учитывается факт образования при пониженных температурах (обычно, при температурах ниже 0°С) устойчивой эмульсии водометанольного раствора (BMP) в углеводородной фазе. Содержание метанола в эмульсии существенно превышает количество метанола, растворенного непосредственно в жидкой углеводородной фазе - конденсате углеводородного газа. Указанная эмульсия поступает вместе с конденсатом в продуктопровод, выводя из технологического процесса метанол (увеличивая его технологические потери), и ухудшает качество подаваемого потребителю конденсата.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обработки газоконденсатной углеводородной смеси, заключающийся в том, что сначала проводят первичную сепарацию и вторичную сепарацию углеводородной смеси с подводом метанола на последней, при этом осуществляют отвод после первичной сепарации газообразной фазы на вторичную сепарацию и жидкой среды, включающей углеводородную и водную фазы, а после вторичной сепарации отвод газообразной фазы и жидкой среды, включающей углеводородную фазу и водометанольный раствор с последующим смешением жидких сред после первичной и вторичной сепарации, выделенную после вторичной сепарации газообразную фазу охлаждают и подают в третью ступень сепарации, где из газообразной фазы выделяют углеводородный газ и жидкую среду, включающую водометанольный раствор и углеводородную фазу, после чего углеводородный газ подают в абсорбер, в котором путем его пропуска через углеводородный абсорбент получают углеводородный газ, подготовленный для последующей его транспортировки потребителю (см. патент RU №2124929, кл. В 01 D 53/00, 20.01.1999).

Однако и этот способ обработки не учитывает факт образования при пониженных температурах устойчивой эмульсии водометанольного раствора (BMP) в жидкой углеводородной фазе - конденсате углеводородного газа. Более того, поскольку конденсат углеводородного газа с предыдущих ступеней сепарации подается на последнюю ступень, то технологические потери метанола с конденсатом углеводородного газа возрастают (поскольку весь получаемый конденсат контактирует с водометанольным раствором при низких температурах на уровне минус 25°С). В этом случае содержание метанола в эмульсии на порядок и более превышает количество метанола, растворенного непосредственно в конденсате. Технологические потери метанола в эмульсионной форме составляют до 0,5-0,8 кг/1000 м3 сепарированного газа, причем особенно велики потери на вновь вводимых установках промысловой подготовки газа с большим газоконденсатным фактором.

Технической задачей, на решение которой направлено настоящее изобретение, является сокращение потерь ингибитора гидратообразования - метанола за счет возврата в технологический цикл той его части, которая уносилась с конденсатом в виде эмульсии BMP, а также повышение показателей качества жидких углеводородов за счет снижения содержания в них токсичного метанола, который негативно влияет на последующий технологический процесс переработки конденсата у потребителя.

Техническим результатом, который достигается при использовании данного изобретения, является возможность разрушения стойкой эмульсии BMP в конденсате углеводородного газа непосредственно в технологическом процессе подготовки газоконденсатной смеси к транспортировке без использования химических деэмульгаторов с последующим отделением BMP от конденсата, образовавшегося в результате разрушения эмульсии. Полученный из эмульсии дополнительный технологический поток BMP направляется на регенерацию и может также использоваться непосредственно в технологическом процессе (в технологических схемах с его рециркуляцией), в результате чего его технологические потери, определяемые уносом с конденсатом, существенно снижаются. Исключение из процесса обработки химических деэмульгаторов исключает их попадание в конденсат, что обеспечивает существенное повышение качества подаваемого потребителю конденсата.

Технический результат достигается тем, что способ обработки газоконденсатной углеводородной смеси заключается в том, что сначала проводят первичную сепарацию и вторичную сепарацию углеводородной смеси с подводом метанола на последней, при этом осуществляют отвод после первичной сепарации газообразной фазы на вторичную сепарацию и жидкой среды, включающей углеводородную и водную фазы, а после вторичной сепарации отвод газообразной фазы и жидкой среды, включающей углеводородную фазу и водометанольный раствор с последующим смешением жидких сред после первичной и вторичной сепарации, выделенную после вторичной сепарации газообразную фазу охлаждают и подают в третью ступень сепарации, где из газообразной фазы выделяют углеводородный газ и жидкую среду, включающую водометанольный раствор и углеводородную фазу, после чего углеводородный газ подают в абсорбер, в котором путем его пропуска через углеводородный абсорбент получают углеводородный газ, подготовленный для последующей его транспортировки потребителю, при этом смесь жидких сред, полученную в ходе первичной и вторичной сепарации, подают в первый разделитель, где из нее выделяют углеводородный газ, который подают в абсорбер, а оставшуюся смесь жидких сред разделяют на водометанольный раствор, который подают на регенерацию, и жидкую смесь углеводородной фазы и водометанольного раствора, которую охлаждают в первом теплообменнике-охладителе и смешивают с жидкой средой после третьей ступени сепарации, после чего часть полученной жидкой смеси подают во второй разделитель, а оставшуюся часть жидкой смеси подают в качестве углеводородного абсорбента в абсорбер, полученную в последнем после контакта с газом жидкую смесь направляют из абсорбера во второй разделитель, в котором из направленных в него жидких смесей выделяют водометанольный раствор, который подают на регенерацию, и углеводородную фазу с остатками водометанольного раствора, которую подают из второго разделителя через теплообменник, где ее нагревают до температуры от 3 до 7°С, в третий разделитель, в последнем из углеводородной фазы выделяют водометанольный раствор, который направляют на регенерацию или на рециркуляцию во вторичную ступень сепарации, и углеводородную фазу, которую через второй теплообменник-охладитель направляют потребителю.

Экспериментально установлено, что в области пониженных температур (от 0°С и ниже) образуется устойчивая во времени эмульсия BMP в конденсате углеводородного газа. Содержание метанола в эмульсии на порядок и больше превышает количество растворенного метанола в конденсате углеводородного газа (см. таблицу 1 и 2). По мере снижения температуры степень дисперсности эмульсии возрастает. Как следствие, в системах промысловой подготовки углеводородного газа и конденсата углеводородного газа, использующих низкотемпературные процессы, происходят дополнительные технологические потери метанола, уносимого с конденсатом в виде концентрированного BMP в эмульсионной форме.

Экспериментальные исследования показали, что повышение температуры конденсата с эмульсией BMP до температур в диапазоне от 3 до 7°С ведет к ее самопроизвольному разрушению в течение нескольких минут без применения каких-либо реагентов - деэмульгаторов.

Полученную в первом разделителе (гравитационный разделитель) жидкую среду предварительно (грубо) разделяют на водометанольный раствор и жидкую смесь, включающую углеводородную фазу и водометанольный раствор в эмульсионной форме. Эту жидкую смесь охлаждают и подают во второй разделитель, в который также подают жидкую смесь из абсорбера. Углеводородную фазу из второго разделителя - конденсат углеводородного газа, содержащую эмульсию BMP, подают в теплообменник и нагревают от 3 до 7°С. Нагрев конденсата углеводородного газа в теплообменнике осуществляют за счет рекуперации теплоты конденсата, выходящего после сепаратора первой ступени. Нагретую смесь направляют в третий разделитель (разделительную емкость), где происходит ее разделение на конденсат (чистую углеводородную фазу), углеводородный газ и водометанольный раствор, что позволяет использовать последний в технологическом цикле, а освобожденный от эмульсии BMP конденсат углеводородного газа охлаждают в теплообменнике, после чего он может быть направлен в конденсатопровод и использован потребителем по назначению. В качестве хладагента для его охлаждения используют конденсат углеводородного газа, выходящий из абсорбера.

Таким образом, использованием описанной выше последовательности операций по обработке углеводородной газоконденсатной смеси путем отделения от углеводородного газа конденсата углеводородного газа и водометанольного раствора в сочетании с использованием теплообмена между конденсатом углеводородного газа, углеводородным газом и водометанольным раствором удалось реализовать более экономичный способ обработки газоконденсатной углеводородной смеси.

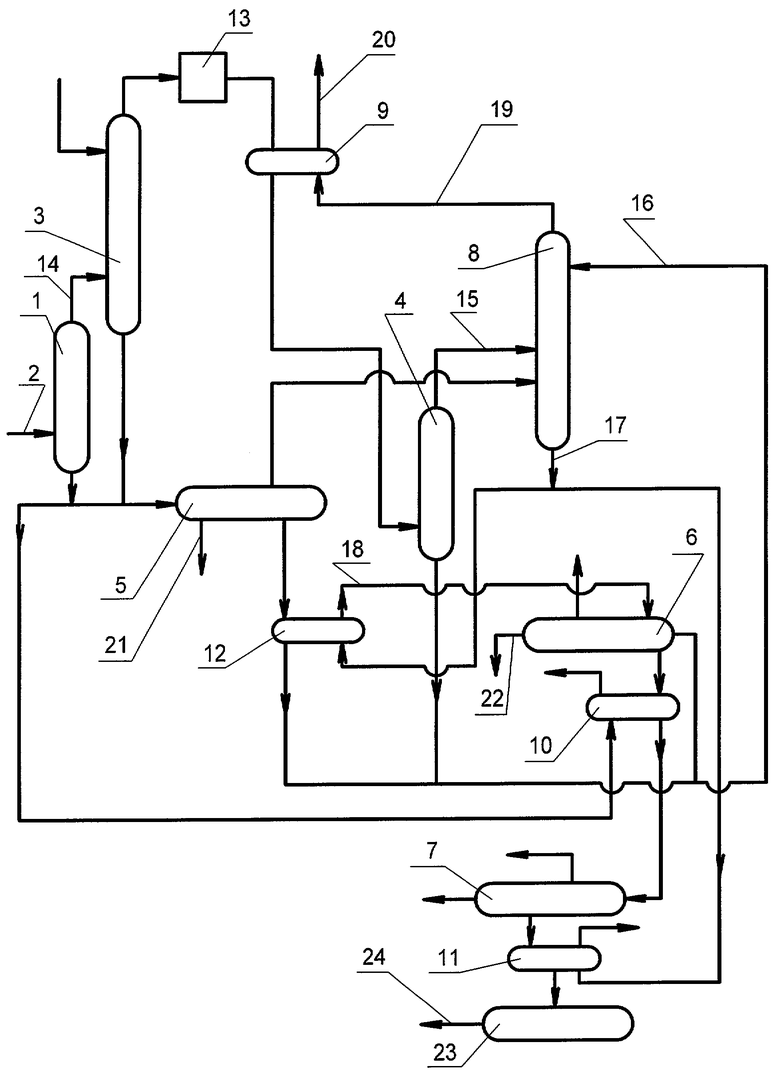

На чертеже представлена принципиальная схема установки, в которой реализован способ обработки газоконденсатной углеводородной смеси.

Установка содержит сепаратор первой ступени 1 с подключенным к нему трубопроводом 2 подвода исходной газоконденсатной смеси, сепаратор второй ступени 3, сепаратор третьей ступени 4, первый разделитель 5, второй разделитель 6, третий разделитель 7, абсорбер 8, теплообменники 9 и 10, первый 12 и второй 11 теплообменники-охладители и холодопроизводящий агрегат 13, который, как правило, включает компрессор, воздушный холодильник и турбодетандер.

Пластовый флюид скважин (углеводородная смесь) по трубопроводу 2 подвода исходной газоконденсатной смеси поступает в сепаратор первой ступени 1, где сначала проводят первичную сепарацию, при которой от смеси отделяются механические примеси, углеводородная фаза - конденсат углеводородного газа и водная фаза (либо водометанольный раствор, если в исходной смеси был метанол). Выделенную из смеси газообразную фазу по трубопроводу 14 направляют в сепаратор второй ступени 3, который конструктивно может быть оформлен и как массообменный аппарат - десорбер-сепаратор. В сепаратор второй ступени 3 сверху противотоком подают регенерированный метанол (˜80-95 мас.%) либо, при необходимости, свежий метанол (концентрации ˜95-99 мас.%).

Выделенную при вторичной сепарации в сепараторе 3 газообразную фазу направляют через холодопроизводящий агрегат 13 в теплообменник 9, где ее охлаждают, и из последнего газообразную фазу направляют в сепаратор третьей ступени 4, после которого выделенный из газообразной фазы углеводородный газ по трубопроводу 15 направляют в абсорбер 8, конструктивно оформленный как низкотемпературный сепаратор-абсорбер, для извлечения из углеводородного газа оставшихся в нем жидких углеводородов. Для орошения в качестве углеводородного абсорбента в абсорбер 8 по трубопроводу 16 подают часть смеси углеводородной фазы и водометанольного раствора из первого разделителя 5, которую охлаждают в первом теплообменнике-охладителе 12, смешанную с жидкой средой, выделенной после третьей ступени сепарации в сепараторе 4. В качестве хладагента в первом теплообменнике-охладителе 12 используют часть потока жидкой смеси, образовавшейся в абсорбере 8, которую посредством трубопроводов 17 и 18 направляют во второй разделитель 6. Подготовленный углеводородный газ, как товарный газ, по трубопроводу 19 направляют из абсорбера 8 через теплообменник 9 в магистральный газопровод 20 для его транспортировки потребителю.

Выделившуюся в сепараторах 1 и 3 жидкую среду (по существу смесь углеводородной фазы, водной фазы - водометанольного раствора (BMP) низкой концентрации) направляют в первый разделитель 5, где проводят первичное разделение BMP и углеводородного конденсата в благоприятных термобарических условиях при положительных температурах (обычно выше плюс 10°С, когда нет условий для образования устойчивой эмульсии).

Выделившийся углеводородный газ из первого разделителя 5 направляют в абсорбер 8, водометанольный раствор по трубопроводу 21 отводят на регенерацию, а оставшуюся смесь углеводородной фазы и водометанольного раствора через первый теплообменник-охладитель 12, а также жидкую среду из сепаратора третьей ступени 4 подают частично в качестве углевородного абсорбента в абсорбер 8, а другую часть этой смеси подают во второй разделитель 6, в который также поступает образовавшаяся в абсорбере 8 жидкая смесь, представляющая по существу пропан-бутановую фракцию, растворенную в абсорбенте, причем последняя поступает во второй разделитель 6 через первый теплообменник-охладитель 12, обеспечивающий охлаждение смеси конденсата и водометального раствора из первого разделителя 5. Из второго разделителя 6 по трубопроводу 22 отводят BMP на регенерацию. Во втором разделителе 6, в зависимости от времени года, температура смеси соответствует минус 10±5°С. В результате этого полного расслоения фаз BMP и углеводородной фазы не происходит, т.к. в углеводородной фазе присутствует эмульсия BMP. Поэтому углеводородную фазу с остатками эмульсии BMP подают в теплообменник 10 для нагрева конденсата от 3 до 7°С, что обеспечивает выполнение условий разрушения эмульсии BMP в конденсате. Для подогрева используют часть потока жидкой среды из сепаратора первой ступени 1, полученной в результате первичной сепарации исходной смеси. Подогретую в теплообменнике 10 смесь направляют в третий разделитель 7, из которого выделившиеся газы отводят, например, через эжектор (не показано) в конденсатопровод 24. BMP из третьего разделителя 7 направляют на регенерацию, либо на рециркуляцию в сепаратор 3 второй ступени для проведения вторичной ступени сепарации, а углеводородную фазу через второй теплообменник-охладитель 11 направляют в промежуточную емкость 23 и далее в конденсатопровод 24. В качестве хладагента в теплообменнике-охладителе 11 используют часть потока жидкой смеси после абсорбера 8.

Описанный выше способ подготовки позволяет существенно повысить качество газового конденсата, поставляемого потребителям, существенно снизить объем уносимого с газовым конденсатом метанола в виде эмульсии BMP и существенно снизить расход метанола на технологические нужды при подготовке газоконденсатной смеси к транспорту.

В качестве примера рассмотрим условия проведения промыслового эксперимента по проверке предлагаемого способа на установке УКПГ-1В Ямбургского ГКМ.

Установка работала как в базовом варианте, так и по предлагаемому способу.

Авторами экспериментально установлено, что в области пониженных температур (от 0°С и ниже) образуется устойчивая во времени эмульсия метанола в углеводородном конденсате, которая в несколько раз (на порядок) превышает истинную растворимость метанола в конденсате в рассматриваемых термобарических условиях.

В таблице 1 представлены экспериментальные данные по изучению растворимости метанола в Ямбургском углеводородном конденсате. Однако в диапазоне температур от 0°С и ниже (см. таблицу 2) для BMP с концентрацией 30-80 мас.% наблюдается не столько растворенный в конденсате метанол, а эмульсия BMP в конденсате, которая превосходит истинную растворимость метанола в 5-20 раз в указанном диапазоне и в несколько раз превышает истинную растворимость метанола в конденсате при сопоставлении с диапазоном положительных температур. Нагрев конденсата до 3-7°С приводит к незначительному увеличению истинной растворимости метанола в конденсате (см. табл.1 и 2), что позволяет избавиться от эмульсии метанола в углеводородном конденсате и, тем самым, сократить его потери в конденсатопроводе.

Количество газа осушенного, добываемого за сутки, составляет 35640 тыс.м3. Удельное количество углеводородного конденсата 114-115 г/м3. Добыча нестабильного конденсата составляет 4063 тонны в сутки. Добыча стабильного конденсата за сутки составляет 2437,8 тонн в сутки. BMP из первой ступени за сутки составляет 224 тонны с концентрацией BMP 20-24 мас.%.

Количество чистого метанола в BMP за сутки составляет 44,8-53,76 тонны. Кажущаяся растворимость метанола с учетом эмульсионной составляющей в стабильном конденсате при минус 10°С составляет 0,18 мас.% или 4,40 тонн метанола за сутки. Таким образом, за сутки вместе с конденсатом теряется в конденсатопроводе 4,40 тонны метанола.

Расчетная истинная растворимость при температуры от 3 до 7°С составляет 0,015 мас.%.

Таким образом, каждый день по новой предлагаемой технологии в технологический цикл будет возвращаться ˜4 тонны метанола BMP, или при пересчете на концентрированный 95-99 мас.%-ный метанол - 3 тонны.

Настоящее изобретение может найти применение в газонефтяной промышленности и может быть использовано для подготовки газоконденсатной смеси к транспорту в местах ее добычи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ГАЗОКОНДЕНСАТНОЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2283690C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645102C2 |

| УСТАНОВКА И СПОСОБ ВВЕДЕНИЯ РЕАГЕНТА В ТРУБОПРОВОД С ИСПОЛЬЗОВАНИЕМ ЭЖЕКТОРА | 2013 |

|

RU2532822C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| СПОСОБ АБСОРБЦИОННОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645124C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2019 |

|

RU2725320C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НА ЗАВЕРШАЮЩЕЙ СТАДИИ РАЗРАБОТКИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ | 2021 |

|

RU2775239C1 |

| УСТАНОВКА АБСОРБЦИОННОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2633563C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2015 |

|

RU2599157C1 |

| УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2635946C1 |

Изобретение относится к способу обработки газоконденсатной углеводородной смеси. Способ включает три ступени сепарации с подводом метанола на второй ступени и абсорбцию с получением углеводородного газа, подготовленного для последующей транспортировки потребителю. Смесь жидких сред с первой и второй ступени сепарации подают в первый разделитель, где из нее выделяют углеводородный газ, который подают в абсорбер. Оставшуюся смесь жидких сред разделяют на водометанольный раствор, который подают на регенерацию, и жидкую смесь, которую охлаждают в первом теплообменнике-охладителе и смешивают с жидкой средой после третьей ступени сепарации. Часть полученной жидкой смеси подают во второй разделитель, а оставшуюся часть подают в качестве углеводородного абсорбента в абсорбер. Жидкую смесь из абсорбера разделяют во втором разделителе на водометанольный раствор, который подают на регенерацию, и углеводородную фазу, которую нагревают в теплообменнике до температуры от 3 до 7°С и подают в третий разделитель, в последнем из углеводородной фазы выделяют водометанольный раствор, который направляют на регенерацию или рециркуляцию на вторую ступень сепарации, и углеводородную фазу, которую через второй теплообменник-охладитель направляют потребителю. Изобретение позволяет сократить потери метанола и повысить качество подаваемого потребителю конденсата. 2 табл., 1 ил.

Способ обработки газоконденсатной углеводородной смеси, заключающийся в том, что сначала проводят первичную сепарацию и вторичную сепарацию углеводородной смеси с подводом метанола на последней, при этом осуществляют отвод после первичной сепарации газообразной фазы на вторичную сепарацию и жидкой среды, включающей углеводородную и водную фазы, а после вторичной сепарации отвод газообразной фазы и жидкой среды, включающей углеводородную фазу и водометанольный раствор, с последующим смешением жидких сред после первичной и вторичной сепарации, выделенную после вторичной сепарации газообразную фазу охлаждают и подают в третью ступень сепарации, где из газообразной фазы выделяют углеводородный газ и жидкую среду, включающую водометанольный раствор и углеводородную фазу, после чего углеводородный газ подают в абсорбер, в котором путем его пропуска через углеводородный абсорбент получают углеводородный газ, подготовленный для последующей его транспортировки потребителю, отличающийся тем, что смесь жидких сред, полученную в ходе первичной и вторичной сепарации, подают в первый разделитель, где из нее выделяют углеводородный газ, который подают в абсорбер, а оставшуюся смесь жидких сред разделяют на водометанольный раствор, который подают на регенерацию, и жидкую смесь углеводородной фазы и водометанольного раствора, которую охлаждают в первом теплообменнике-охладителе и смешивают с жидкой средой после третьей ступени сепарации, после чего часть полученной жидкой смеси подают во второй разделитель, а оставшуюся часть жидкой смеси подают в качестве углеводородного абсорбента в абсорбер, полученную в последнем после контакта с газом жидкую смесь направляют из абсорбера во второй разделитель, в котором из направленных в него жидких смесей выделяют водометанольный раствор, который подают на регенерацию, и углеводородную фазу с остатками водометанольного раствора, которую подают из второго разделителя через теплообменник, где ее нагревают до температуры от 3 до 7°С, в третий разделитель, в последнем из углеводородной фазы выделяют водометанольный раствор, который направляют на регенерацию или на рециркуляцию во вторичную ступень сепарации, и углеводородную фазу, которую через второй теплообменник-охладитель направляют потребителю.

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2124929C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2097648C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2161526C1 |

| Шпунтовая свая U-образного типа | 2023 |

|

RU2822838C1 |

| US 5782958 A, 21.07.1998. | |||

Авторы

Даты

2006-09-20—Публикация

2005-02-21—Подача