Изобретение относится к области литейного производства и может быть использовано при изготовлении литейных керамических форм по выплавляемым моделям, например, для литья изделий из жаропрочных сплавов, в том числе и в вакууме.

Известна суспензия для изготовления керамических литейных форм, содержащая (мас.%): гидролизованный раствор ЭТС-40 или водные кремнезоли - 15-40 и огнеупорный наполнитель (оксид алюминия) - 85-60 (Инженерная монография "Литье по выплавляемым моделям" под ред. Я.И.Шкленника и В.А.Озерова, М.: Машиностроение, 1971 г., с.185-250) - аналог.

Для керамических форм, полученных из данной суспензии, характерна низкая термостойкость и низкая механическая прочность, которая не обеспечивает сохранение жидкого металла в форме, т.е. происходит растрескивание керамической формы и жидкий металл уходит из формы.

Известна суспензия для изготовления керамических форм по выплавляемым моделям, содержащая раствор ЭТС-40 - 20-40%, огнеупорный наполнитель - 80-60% (И.Дошкарж и др. "Производство точных отливок", пер. с чешского, М.: Машгиз, 1962 г., с.99) - прототип.

Керамические формы, полученные из этой суспензии, имеют следующие характеристики:

- прочность при изгибе Т=20°С: σизг. в 20°С=50-60 кг/см2;

- прочность при изгибе при Т=1500°С: σизг. в 1500°С=0,8-1,5 кг/см2;

- термостойкость (нагрев 1000°С - охлаждение на воздухе 20°С) - 1.2 цикла;

- зона взаимодействия с расплавленным металлом на глубину поверхностного слоя 0,9 3 мм.

Низкая термостойкость и низкая механическая прочность таких керамических форм также не обеспечивают сохранение жидкого металла в форме, и, кроме того, в данном случае образуется большая зона взаимодействия поверхности керамической формы с поверхностью отливки, что приводит к изменению химического состава поверхности отливки и к образованию прочно сцепленного с поверхностью отливки химического пригара, что ухудшает прочностные характеристики отливок и не позволяет отливать детали без припуска на механическую обработку, что в свою очередь приводит к проведению дополнительных операций по механической обработке лопаток, появлению шлифованных трещин, что увеличивает процент брака при изготовлении отливок.

Задачей, на решение которой направлено данное изобретение, является создание суспензии для изготовления керамических форм по выплавляемым моделям, которые были бы лишены указанных недостатков.

Технический результат - повышение прочности керамической формы при высоких температурах, ее термостойкости и уменьшение степени взаимодействия керамической формы с металлом отливок.

Для достижения указанного технического результата суспензия для изготовления керамических форм по выплавляемым моделям, включающая гидролизованный раствор ЭТС-40 или водные кремнезоли и огнеупорный наполнитель, дополнительно содержит технологическую добавку, состоящую из эмали с температурой плавления от 700°С до 1200°С и тугоплавкого соединения с температурой плавления не ниже 1400°С, при следующем соотношении компонентов, мас.%:

Суспензия в качестве эмали может содержать эмали ЭВТ или ЭВ или ЭВК.

Суспензия в качестве эмалей ЭВТ может содержать ЭВТ-24 или ЭВТ-10 или ЭВТ-80 или ЭВТ-21 или ЭВТ 13-11 или ЭВТ-100.

Суспензия в качестве эмалей ЭВ может содержать ЭВ-55А или ЭВ300-60М.

Суспензия в качестве эмалей ЭВК может содержать ЭВК-103 или ЭВК-106.

Суспензия в качестве тугоплавкого соединения может содержать, по меньшей мере, одно соединение из класса интерметаллидов.

Суспензия в качестве тугоплавкого соединения может содержать, по меньшей мере, одно соединение из класса карбидов.

Суспензия в качестве тугоплавкого соединения может содержать, по меньшей мере, одно соединение из класса нитридов.

Суспензия в качестве тугоплавкого соединения может содержать, по меньшей мере, одно соединение из класса боридов.

Суспензия в качестве тугоплавкого соединения может содержать, по меньшей мере, одно соединение из класса силицидов.

Суспензия в качестве тугоплавкого соединения может содержать, по меньшей мере, одно соединение из класса сульфидов.

Суспензия может содержать смеси интерметаллидов, карбидов, нитридов, боридов, силицидов, сульфидов и т.д. тугоплавких соединений, температура плавления которых не ниже 1400°С.

В заявляемом решении используется известный из уровня техники термин "тугоплавкие соединения", который принимается и понимается как "соединения металлов, обладающих высокими температурами плавления, с бором, углеродом, азотом, кремнием, кислородом. К тугоплавким соединениям относятся также интерметаллиды, сульфиды, фосфиды, а также химические соединения бериллия, алюминия и магния с бором, углеродом, азотом и кремнием, имеющие температуру плавления до 2500°С (Большой энциклопедический политехнический словарь, под ред. А.Ю.Ишлинского, Научное издательство "Большая Российская энциклопедия", М., 1998 г., стр.548).

Использование в качестве технологической добавки соединения эмалей с тугоплавкими наполнителями обосновано следующим.

Наличие суспензии, содержащей эмаль в третьем и последующих слоях керамической формы, позволяет после ее прокалки (900-1200°С) получить плотный стеклообразующий, газонепроницаемый слой внутри керамической формы, что позволяет предотвратить прохождение химических реакций на поверхности керамической формы с расплавленным металлом, с получением продуктов реакции в газообразной форме. Поскольку в форме имеется плотный газонепроницаемый слой, то газообразные продукты не уходят из зоны реакции и реакция взаимодействия формы с расплавленным металлом прекращается, т.е. взаимодействие отсутствует.

Введение технологической добавки приводит к тому, что после расплавления эмалиевого слоя, при прокалке формы, тугоплавкий наполнитель, растворяясь в эмали, поднимает температуру плавления эмалиевого слоя с тугоплавким наполнителем до температуры, значительно превышающей температуру плавления чистого эмалиевого слоя. Это позволяет при заливке керамической формы расплавленным металлом получить в ней плотный эмалиевый слой в твердом состоянии. Без тугоплавкого наполнителя эмалиевый слой расплавлялся при заливке металлом и разупрочнял бы керамическую форму.

При использовании в заявляемой суспензии для изготовления керамических форм гидролизованного этилсиликата или водных кремнезолей в количестве меньше 15% прочность керамических оболочек становится очень низкой, и они не выдерживают последующих технологических операций и разрушаются, а при использовании их более 40% - вязкость суспензии резко возрастает, что приводит к неравномерному нанесению ее на керамические оболочки и, как следствие, к массовому браку последних из-за наличия трещин, т.е. к уменьшению их прочности

При использовании технологической добавки, содержащей эмаль и тугоплавкое соединение в количестве менее 20%, - не образуется достаточно плотный слой, и в керамической форме остаются участки с пористой структурой, что приводит к повышенной газопроницаемости оболочки и к появлению взаимодействия оболочки керамической формы с металлом отливок, а более 80% - керамическая оболочка будет состоять практически только из стеклообразной массы, так как практически отсутствует каркас из огнеупорного наполнителя и при прокалке керамическая оболочка необратимо деформируется и становится непригодной к заливке металла.

Причем содержание в самой технологической добавке менее 5% эмали приведет к остаточной газопроницаемости керамической оболочки и не позволит получить плотный стеклообразный слой, а более 95% - к тому, что останется практически одна эмаль и не будет достигнуто повышение огнеупорности эмалиевого слоя, причем при последующей заливке металла эмаль расплавится, что вызовет разрушение керамической формы.

Содержание менее 5% тугоплавкого соединения не позволяет повысить огнеупорность слоя эмали до 1400°С, что при заливке расплавленного металла приведет к плавлению эмалиевого слоя, а более 95% тугоплавкого соединения приведет к тому, что присутствующего в суспензии количества эмали не хватит для того, чтобы плакировать тугоплавкий наполнитель, который при последующей прокалке просто сгорит и не позволит получить плотный стекловидный слой.

Огнеупорный наполнитель необходим в составе суспензии так как он является несущим основным керамическим каркасом. В качестве огнеупорного наполнителя возможно использование любого вещества, относящегося к классу огнеупоров (Al2О3, SiO2, Al2О3·3SiO2 и др.).

Для достижения указанного технического результата подходят только эмали с диапазоном температур плавления от 700 до 1200°С и тугоплавкие соединения с температурой плавления больше 1400°С, что объясняется следующим.

Более легкоплавкие эмали, например, с температурой плавления 600°С даже при добавлении технологической высокотемпературной добавки, например с температурой плавления 2500°С, не позволяют получить керамическую форму с температурой начала деформации более 1400°С, которая меньше температуры заливаемого в нее металла, что приводит к разрушению керамической формы и истечению из нее металла.

При использовании эмали с диапазоном температур плавления от 700 до 1200°С и тугоплавких соединений с температурой плавления больше 1400°С после прокалки керамических форм образовавшийся эмалиевый слой имеет температуру деформации не менее 1600-1650°С, что превышает температуру расплавленного металла и обеспечивает сохранность формы, предотвращает ее прорыв и истечение из нее металла.

В каждом конкретном случае количество элементов, составляющих суспензию, может выбираться различным, в пределах заявляемого в формуле количественного и качественного соотношения компонентов. Например, при необходимости иметь повышенное значение теплопроводности керамической формы необходимо применять эмаль и порошки тугоплавких соединений из группы: карбидов, нитридов или интерметаллидов, а при литье жаропрочных сплавов на основе никеля хорошие результаты получаются при комбинации эмали и порошков нитридов, боридов, оксидов и карбидов.

Технологическая добавка вводится в состав суспензии в виде порошка. Готовится суспензия следующим образом: берется требуемое количество связующего в жидкой фазе, которое смешивают с технологической добавкой, затем добавляют огнеупорный наполнитель и все перемешивают до получения однородной керамической суспензии. Вязкость керамической суспензии определяется в зависимости от геометрической конфигурации моделей керамических форм. Вязкость суспензии может корректироваться либо добавлением гидролизованного раствора, либо добавлением твердой фазы, т.е. технологической добавки и/или огнеупорного наполнителя (в рамках заявляемых диапазонов их значений).

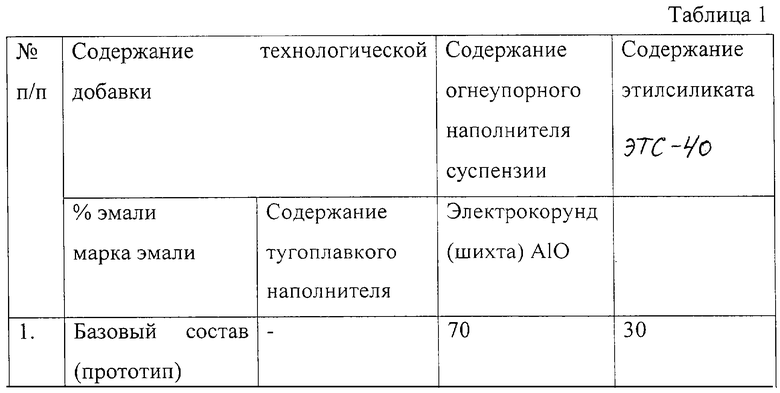

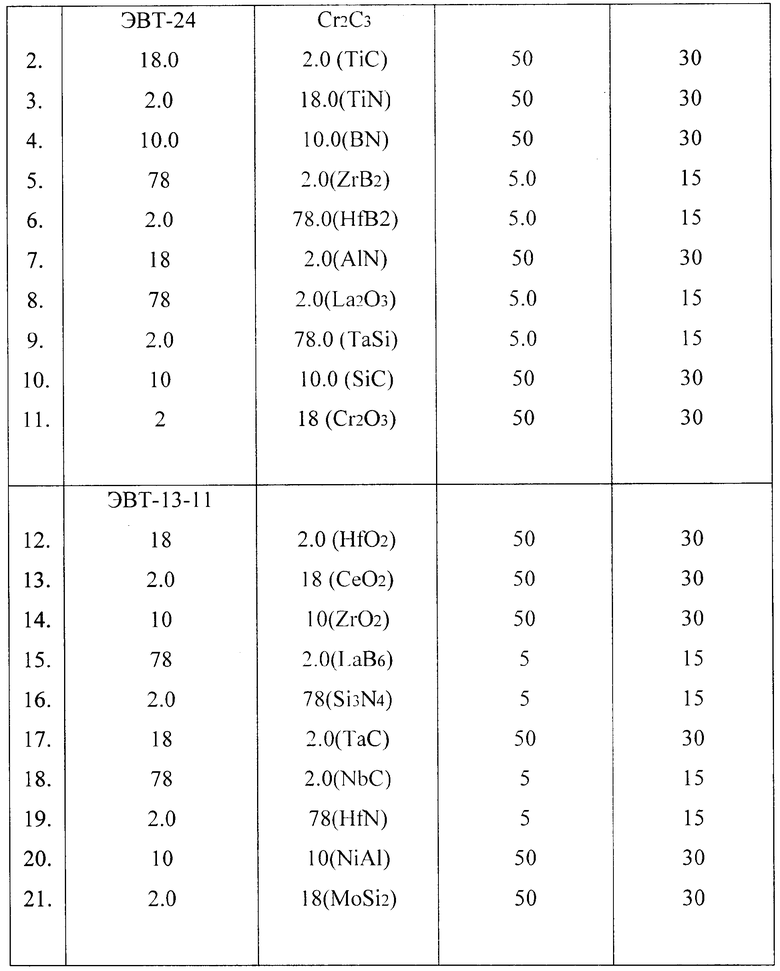

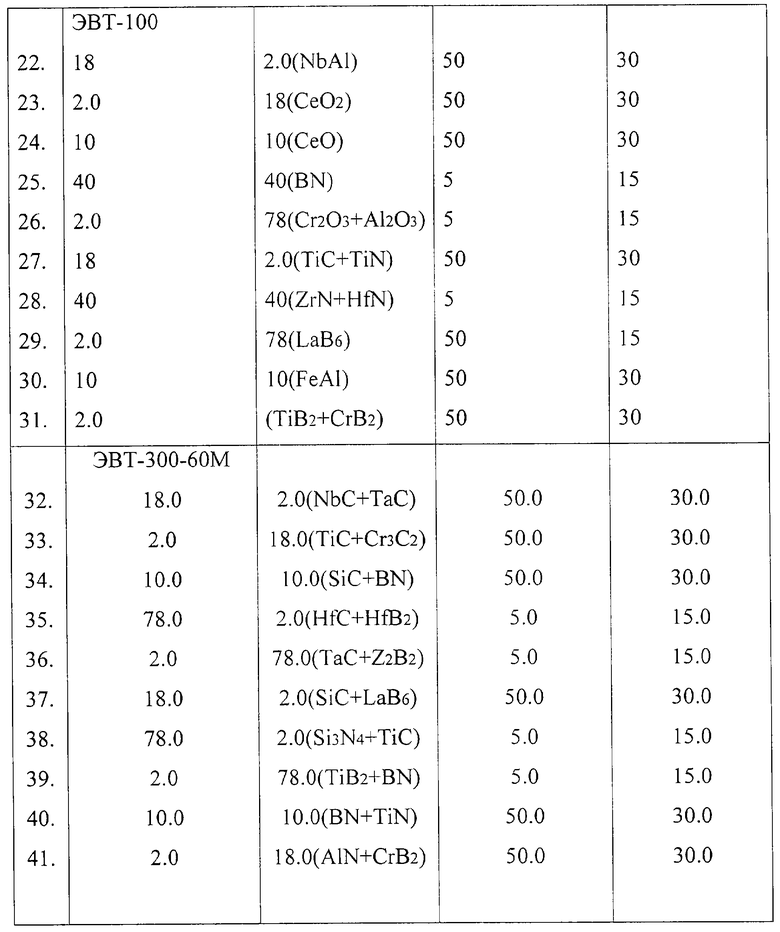

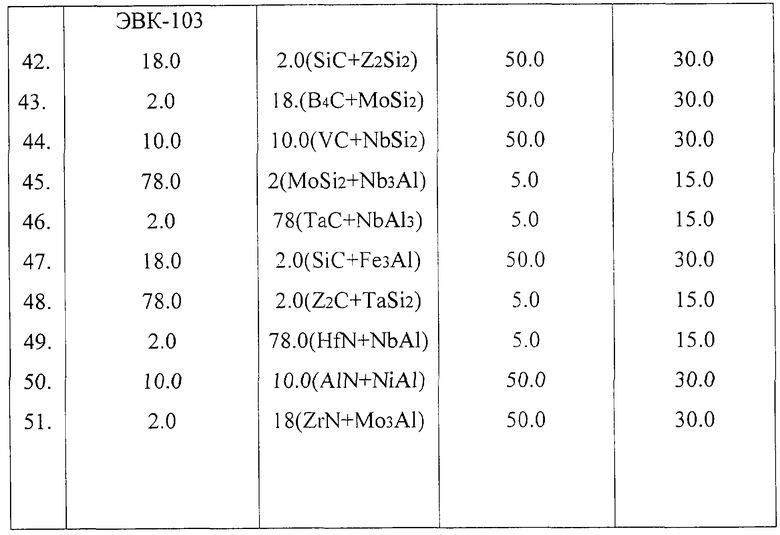

Изобретение иллюстрируется следующими примерами. Для получения керамической суспензии были подготовлены смеси ингредиентов, составы и свойства приведены в таблицах 1 и 2.

Как видно из приведенных примеров, полученные из заявленной суспензии керамические формы позволяют получать качественные отливки из жаропрочных сплавов практически без зоны взаимодействия, исключая трещины в керамических формах и прорыв металла, причем технология получения керамической формы из новой суспензии не претерпевает изменений по сравнению с принятой в отрасли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2333070C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СПОСОБ УПЛОТНЕНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ И ГЕРМЕТИЗИРУЮЩАЯ СМЕСЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170751C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2274510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2007 |

|

RU2360764C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

Изобретение относится к области литейного производства и может быть использовано при изготовлении литейных керамических форм по выплавляемым моделям, например, для литья изделий из жаропрочных сплавов, в том числе и в вакууме. Суспензия содержит гидролизованный раствор ЭТС-40 или водные кремнезоли, огнеупорный наполнитель и технологическую добавку, состоящую из эмали с температурой плавления от 700°С до 1200°С и тугоплавкого соединения с температурой плавления не ниже 1400°С, при следующем соотношении компонентов, мас.%: гидролизованный раствор ЭТС-40 или водные кремнезоли 15-40, технологическая добавка 20-80, огнеупорный наполнитель до 100, причем технологическая добавка содержит, мас.%: эмаль 5-95%, тугоплавкое соединение 95-5%. Технический результат - повышение прочности керамической формы при высоких температурах, ее термостойкости и уменьшение степени взаимодействия керамической формы с металлом отливок. 11 з.п. ф-лы, 2 табл.

причем технологическая добавка содержит, мас.%:

| ДОШКАРЖ И | |||

| и др | |||

| Производство точных отливок | |||

| М., Машгиз, 1962, с.99 | |||

| Суспензия для изготовления литейных керамических форм, получаемых по выплавляемым моделям | 1974 |

|

SU512852A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Суспензия для изготовления оболочковых литейных форм по выплавляемым моделям | 1984 |

|

SU1238880A1 |

Авторы

Даты

2006-09-20—Публикация

2005-03-25—Подача