Изобретение относится к способам уплотнения герметизирующими смесями сопряженных поверхностей деталей в машинах и агрегатах, работающих в условиях высоких температур и давлений, и может быть использовано в соединениях трубопроводов газовых путей, в частности в газоотводных двигателях автоматического оружия.

В любом автоматическом оружии основным источником энергии являются образующиеся при сгорании в стволе порохового заряда газы, обладающие высокой температурой и находящиеся под высоким давлением. В типичной системе, основанной на принципе отвода пороховых газов, в стенке ствола имеется газоотводное отверстие, через которое отводится газ. Энергия отводимых из ствола пороховых газов поступает в двигатель газоотводного типа. В подобных конструкциях автоматического оружия ведение стрельбы напряженным режимом (отстрел больших боекомплектов с минимальными перерывами между очередями) затруднено, т.к. в этом случае происходит разогрев деталей газового двигателя и в первую очередь стволов, что приводит к большому разгару (эрозии) газового отверстия, а впоследствии и к разрушению стволов.

Для повышения эрозионной стойкости стволов, что способствует возможности стрельбы напряженным режимом, известны способы уплотнения газоотводных отверстий путем применения запрессованных армированных втулок из тугоплавкого металла - тантала, молибдена и прочих материалов, обладающих высокой эрозионной стойкостью (Чинн Г. Автоматическое оружие. Анализ автоматических систем (том IV, часть X). Перевод с англ., 1959, с. 198).

Однако в момент выстрела в результате наличия упругих деформаций запрессованная втулка совершает возвратно-поступательное движение относительно ствола, в результате чего нарушается прессовая посадка и появляются зазоры, по которым прорывается пороховой газ, вызывая увеличенный разогрев и эрозию ствола. Кроме того, прессовая посадка втулки усложняет ее замену.

Для ускорения и облегчения замены втулки применяют в системе вал-втулка резьбовое соединение, но это требует более надежной герметичности увеличенных (по сравнению с прессовой посадкой) зазоров соединения сопряженных поверхностей.

Известны способы уплотнения резьбового соединения, основанные на пластической деформации резьбы вала. При завертывании втулки ее неполные витки резьбы сминают витки вала, обеспечивая уплотнение и, в то же время наглухо стопоря соединения. Однако, это не гарантирует нарушение герметичности соединения при высоких температурах и, кроме того, при износе втулки затруднен ее демонтаж /Орлов П.И. Основы конструирования. Справочно-методическое пособие. М., "Машиностроение", 1977, кн. 3, с. 146/.

Наиболее близким по существу к заявляемому способу уплотнения резьбовых соединений, работающих при высоких температурах, являются способы, основанные на нанесении на витки резьбы герметизирующей смеси, с последующим свертыванием резьбы и сушкой изделия /Орлов П.И. Основы конструирования. Справочно-методическое пособие. М., "Машиностроение", 1977, кн.3, с.144-145/ - прототип.

Известна герметизирующая смесь, состоящая из суспензии связующего и огнеупорного сухого наполнителя - шлифопорошка карбида бора /ТУ 38-101-594-80/.

Наиболее близким по технической сущности к заявляемому изобретению являются термостойкие смеси, в виде силоксановых эмалей, которые представляют собой огнеупорную суспензию связующего - кремнийорганические пластикаты с порошкообразным наполнителем - Al, Zn /Орлов П.И. Основы конструирования. Справочно-методическое пособие. М., "Машиностроение", 1977, кн.3, с. 138/ - прототип.

Однако такие составы при повышении температуры теряют свои уплотняющие свойства и не исключают прорыва пороховых газов при температуре выше 800-1000oC из-за выгорания суспензии. Кроме того, высокотермостойкие составы требуют температуры сушки более 180oC, которая недопустима для некоторых изделий, в данном случае недопустима для стволов автоматического оружия из-за снижения их механической прочности, нарушения покрытий и остаточных температурных деформаций.

Целью настоящего изобретения является повышение эффективности уплотнения резьбового соединения ввернутых деталей, находящихся в условиях особо высоких температур, и возможности использования их в газовых путях газоотводных двигателей автоматического оружия, за счет устойчивости герметизирующей смеси к высоким температурам при одновременном отсутствии требований к температурной сушке.

Поставленная цель достигается тем, что в способе уплотнения резьбовых соединений путем нанесения на витки резьбы герметизирующей смеси с последующим свертыванием резьбы и сушкой изделия в качестве уплотнителя применяют огнеупорную суспензию на основе гидролизованного раствора этилсиликата и мелкозернистого наполнителя - пылевидного кварца, свертывание резьбы производят при непрерывных вращательных действиях и сушат при нормальной температуре в течение времени, необходимом для застывания суспензии, причем используют наполнитель с остатком на сите N 0063.

Поставленная цель достигается также тем, что в способе уплотнения резьбового соединения в качестве герметизирующей смеси применена известная формовочная смесь для образования керамической формы при получении стальных отливок по выплавляемым моделям на основе огнеупорной суспензии гидролизованного раствора этилсиликата и мелкозернистого наполнителя.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного применением гидролизованного раствора этилсиликата, представляющего собой смесь связующего - кремнийорганических пластикатов, более высокого порядка, чем в исходном этилсиликате, с порошкообразным наполнителем с остатком на сите N 0063, и сушку огнеупорного состава производят при нормальной температуре в течение времени, необходимого для застывания суспензии.

Кроме того, в способе уплотнения резьбового соединения в качестве герметизирующей смеси впервые применена используемая для приготовления литейных форм формовочная смесь, что соответствует критерию "новизна" и "существенные отличия".

Выбранная в качестве герметика резьбового соединения формовочная смесь, используемая для изготовления литейных форм, соответствует перечисленным выше требованиям: выдерживает высокую температуру (температуру плавления сталей, т. е. более 1500oC), обладает минимальными температурными расширениями и теплопроводностью, не является дефицитным материалом и главное - для его затвердевания не требуется высокотемпературная сушка (затвердевание происходит при нормальной температуре или при необходимости ускорения процесса - не более 100-150oC).

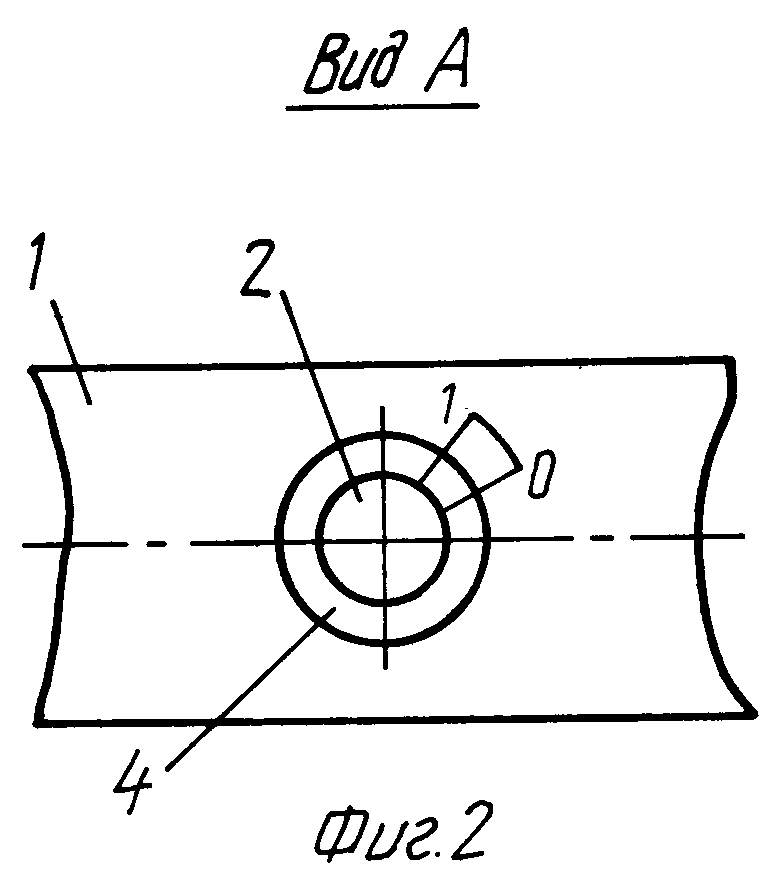

На фиг. 1 показана общая схема газовой системы газоотводного двигателя автоматического оружия; на фиг. 2 - вид А фиг. 1.

Основными составными частями газовой системы автоматического оружия в соответствии с фиг. являются ствол 1, ввернутая в газоотводное отверстие 2 втулка 3. Втулка выполнена с фланцем 4, между витками втулки и ствола введена пластическая прослойка из герметической смеси 5.

Для экспериментальной проверки герметизирующей смеси для заявляемого способа были подготовлены четыре варианта.

1. Была использована суспензия, состоящая из связывающего раствора - жидкого стекла плотностью 1,1 ... 1,3 г/см3 (40% по объему) и мелкозернистого огнеупорного материала - пылевидного кварца (60% по объему).

2. Суспензия ВНИИ НП-212 из смеси связующего и тугоплавкого наполнителя - порошкообразного карбида бора (50% по объему) по ТУ 38-101594-80.

3. Силоксановые эмали - суспензия кремнийорганических пластикатов с порошкообразным наполнителем - Al, Zn (50% по объему).

4. Формовочная смесь, используемая в литейном производстве для приготовления стальных отливок по выплавляемым моделям - суспензия гидролизованного этилсиликата ЭТС-32 или ЭТС-40 (30-40% по объему) и мелкозернистого огнеупорного материала - пылевидного кварца (70-60% по объему) по РТС 3-372-73. Причем кварц выбирают с остатком на сите N 0063 по ГОСТ 9077-59.

Смеси наносили на пластины из алюминиевого сплава и подвергнуты были сушке при 140-160oC в течение 3 ч (время, необходимое для застывания смеси), после чего все составы вместе с пластиной были помещены в зону горения природного газа. Через 15...20 мин после начала температурной обработки первые три смеси начали вспучиваться, на их поверхностях начали появляться пузыри, с преобразованием их в рыхлую пенообразную массу, что свидетельствовало о выгорании в них связующего материала и испарении воды.

Затвердевшая формовочная смесь оставалась без изменений даже после температурных деформаций самой алюминиевой пластины, что соответствовало примерно 650oC.

В дальнейшем формовочная смесь была нанесена на металлическую пластину и была высушена при нормальной температуре в течение 10 часов, а затем застывшая смесь была подвергнута высокотемпературной обработке при температуре более 1000oC (температура определялась по цвету нагретой металлической пластины). Смесь после этого сохранила свою форму, прочность и оставалась в соединенном с пластиной состоянии, что, в частности, соответствует условиям ее возможного применения в газоотводных двигателях автоматического оружия и предъявляемым к ней требованиям.

Предлагаемая для уплотнения формовочная смесь на основе огнеупорной суспензии гидролизованного раствора этилсиликата ЭТС-32 или ЭТС-40 по РТМ 3-372-73 и мелкозернистого наполнителя - пылевидного кварца - в качестве герметизирующей смеси в резьбовых соединениях в газовых путях газоотводных двигателей соответствует перечисленным выше требованиям: выдерживает высокую температуру (температуру плавления сталей, т.е. более 1500oC), обладает минимальными температурными расширениями и теплопроводностью, не является дефицитным материалом и главное - для его затвердевания не требуется высокотемпературная сушка (затвердевание происходит при нормальной температуре или при необходимости ускорения процесса - при 100-150oC). Кроме того, в качестве наполнителя выбирают кварц с остатком на сите N 0063, т.е. с зерном не более 0,05-0,06 мм. Применение более крупного зерна нежелательно, т.к. отрицательно сказывается при завинчивании на витки резьбы, вызывая ее сминание. Применение более мелкого зерна может привести к неполному заполнению впадин резьбы из-за пониженной плотности смеси, что увеличивает ее вытеснение из впадин при завинчивании.

Ниже приводится конкретный пример осуществления заявляемого способа.

Практически втулку затягивают следующим образом. Сначала втулку 3 без герметизации резьбы свинчивают до плотного соприкосновения с опорной поверхностью ствола 1. Отмечают положение фланца 4 относительно ствола. Положение "0" (фиг. 2). После этого на обезжиренные резьбовые поверхности втулки и газоотводного отверстия 2 наносится формовочная смесь 5. При этом применяют, учитывая консистенцию смазки, завертывание втулки вращательными действиями с целью постепенного и более полного затекания суспензии во впадины между витками резьбы. Завертывают втулку и по величине зерна определяют усилие свертывания. Допускается при завинчивании максимальный недоворот втулки относительно положения свинченных с затяжкой втулок без герметизации зазоров на угол (положение "1", фиг. 2), определяемый

где k - поправочный коэффициент на размер зерна наполнителя, равный 1,0. ..1,1;

S - максимальный размер зерна огнеупорного наполнителя;

h - шаг резьбы соединения;

α- максимально допустимый угол недоворота втулки.

Этот угол определен из условия возможной тонкой пленки суспензии 5 между фланцем 4 и стволом, толщина которой, определенная размером зерна наполнителя, не должна влиять на точность взаимного расположения соединяемых деталей.

После свинчивания излишки суспензии с наружной и внутренней поверхностей ствола удаляются и производится сушка при нормальной температуре в течение времени, необходимом для застывания суспензии, но не менее 3 ч. Для ускорения процесса сушку можно производить при 100-150oC, не влияя при этом на физические характеристики материала ствола.

После окончания сушки торец втулки обрабатывается заподлицо с наружной поверхностью ствола.

Использование известной в литейном производстве для получения стальных отливок по выплавляемым моделям формовочной смеси на основе огнеупорной суспензии из гидролизованного раствора этилсиликата и пылевидного кварца в качестве уплотнителя резьбового соединения позволило за счет своей высокой термостойкости, с минимальным коэффициентом температурного расширения и теплопроводности, а главное отсутствием требований к высокой температуре сушке, которая недопустима для стволов из-за снижения их механической прочности, нарушения покрытий и остаточных температурных деформаций, применив ее для упрочнения резьбовых соединений в деталях газовых путей газоотводного двигателя, повысить тем самым ресурс автоматического оружия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1992 |

|

RU2043825C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ИЗ ТРУБОПРОВОДА | 1999 |

|

RU2150096C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2179492C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2333070C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2200643C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| ШАРНИРНО-КУЛАЧКОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2208185C2 |

| Смесь для изготовления литейных керамических форм и стержней | 1978 |

|

SU712188A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

Изобретение относится к способам уплотнения герметизирующими смесями сопряженных поверхностей деталей в машинах и агрегатах, работающих в условиях высоких температур и давлений, и может быть использовано в соединениях трубопроводов газовых путей, в частности в газоотводных двигателях автоматического оружия. Описан способ уплотнения резьбовых соединений путем нанесения на витки резьбы герметизирующей смеси с последующим свертыванием резьбы и сушкой изделия, при этом в качестве уплотнения применяют огнеупорную суспензию на основе гидролизованного этилсиликата и мелкозернистого наполнителя - пылевидного кварца, свертывание резьбы производят при непрерывных вращательных действиях и по времени сушки при нормальной температуре судят о застывании суспензии, причем используют наполнитель с остатком на сите 0063. Описано также применение формовочной смеси для образования керамической формы при получении стальных отливок по выплавляемым моделям на основе огнеупорной суспензии гидролизованного раствора этилсиликата и мелкозернистого наполнителя - пылевидного кварца в качестве герметизирующего уплотнителя резьбовых соединений. Технический результат: данная формовочная смесь выдерживает высокую температуру (температуру плавления сталей, т. е. более 1500°С), обладает минимальными температурными расширениями и теплопроводностью, не является дефицитным материалом и для его затвердевания не требуется высокотемпературная сушка, которая недопустима для оружия из-за снижения его прочности, затвердевание происходит при нормальной температуре или при необходимости ускорения процесса - не более 100 - 150oC. 2 с.п. ф-лы, 2 ил.

| ОРЛОВ П.И | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1977, т.3, с.144 | |||

| Способ герметизации резьбовых деталей | 1977 |

|

SU867025A1 |

| Компаунд для герметизации изделий электронной техники | 1982 |

|

SU1046261A1 |

| DE 3127556 А1, 27.01.1983 | |||

| DE 3632006 А1, 26.03.1987 | |||

| ОГНЕУПОРНЫЙ ГЕРМЕТИЗИРУЮЩИЙ ПАКЕТ | 1989 |

|

RU2005764C1 |

Авторы

Даты

2001-07-20—Публикация

2000-01-26—Подача