Изобретение относится к литейному производству, в частности к изготовлению отливок из тугоплавких химически активных металлов, жаропрочных и других высоколегированных сплавов по выплавляемым моделям.

Цель изобретения - повышение качества форм за счет увеличения их прочности, газопроницаемости и уменьшения взаимодействия с заливаемым металлом.

Перхлорат калия () при проколи- вании форм, изготовленных из предлагаемой суспензии, разлагается с выделением хлорида калия и кислорода. В присутствии жидкого хлорида разрыхляется оксидная пленка на поверхности частиц алюминия, что обеспечивает более полное спекание порошка алюминия с огнеупорным наполнителем. Благодаря этому увеличивается прочность форм, уменьшается их взаимодействие с заливаемым металлом. Газопроницаемость форм возрастает за счет пор, образуюшихся при выделении кислорода. Суспензию готовят раздельным способом. Связующим служит раствор гидро- лизованного этилсиликата. В качестве органического растворителя используют спирт, ацетон, эфиро-альдегидную фракцию, а в качестве катализатора гидролиза - соляную или азотную кислоту. Условное содержание в гидролизате SiOz 8-20%. Связующее имеет состав, мас.%:

Этилсиликат-4020,2-48,1

Органический растворитель78,3-48,4 Кислота0,34-0,8 Вода1,16-2,7 В качестве огнеупорного наполнителя суспензии используют дистенсиллиманит или смесь порощков электрокорунда, например, следующего состава, %: М5 25; №3 40; № 5 35. Дистенсиллиманитовый наполнитель используют для получения отливок из жаропрочных, а электрокорундовый - из тугоплавких, например, из титановых, сплавов.

Используют следующие марки алюминиевых порошков АСД-4, АСД-1, АСД-0, ПА-4. Предпочтительнее использовать порошок АСД-4, как наиболее дисперсный, имеющий высокую удельную поверхность 0,34- 0,38 . Перхлорат калия вводят в суспензию в виде дисперсного порошка, зернистость которого соответствует зернистости огнеупорного наполнителя и алюминиевого порошка.

Соотношение между перхлоратом калия и алюминиевым порошком 0,07-0,12. При изготовлении форм из предлагаемой суспензии сушку нанесенных слоев осуществляют на воздухе, в воздушно-аммиачной среде, а также вакуумно-аммиачным способом. Для обсыпки слоев используют шлифзерно № 20- № 80 электрокорунда белого и нормального, карбида кремния, а также высокоглиноземистого шамота зернистостью 63- 160 мкм.

Удаление разовых моделей осуществляют

в горячей модельной массе, в воде, горячим воздухом. Формы прокаливают в

окислительной атмосфере при 800-1100°С

в течение 2-5 ч.

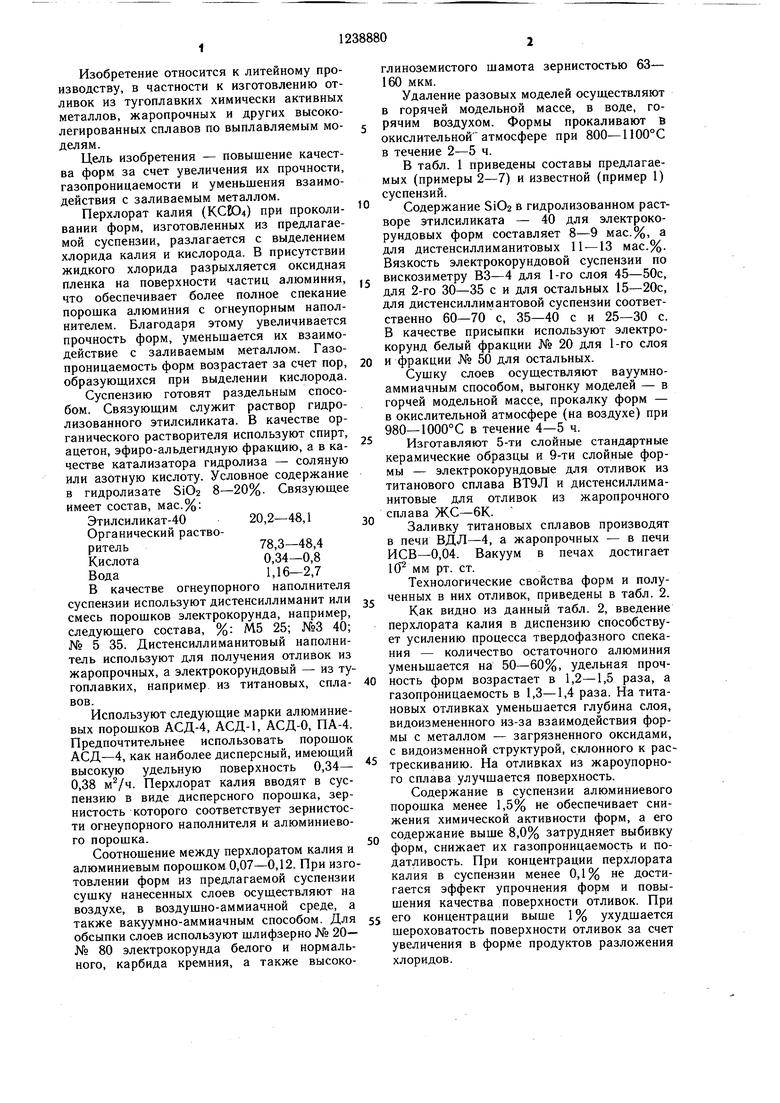

В табл. 1 приведены составы предлагаемых (примеры 2-7) и известной (пример 1) суспензий.

О Содержание SiO2 в гидролизоваином растворе этилсиликата - 40 для электрокорундовых форм составляет 8-9 мас.%, а для дистенсиллиманитовых 11 -13 мас.%. Вязкость электрокорундовой суспензии по

, вискозиметру ВЗ-4 для 1-го слоя 45-50с, для 2-го 30-35 с и для остальных 15-20с, для дистенсиллимантовой суспензии соответственно 60-70 с, 35-40 с и 25-30 с. В качестве присыпки используют электрокорунд белый фракции № 20 для 1-го слоя

0 и фракции № 50 для остальных.

Сушку слоев осуществляют вауумно- аммиачиым способом, выгонку моделей - в горчей модельной массе, прокалку форм - в окислительной атмосфере (на воздухе) при 980-1000°С в течение 4-5 ч.

Изготавляют 5-ти слойные стандартные керамические образцы и 9-ти слойные формы - электрокорундовые для отливок из титанового сплава ВТ9Л и дистенсиллима- нитовые для отливок из жаропрочного сплава ЖС-6К.

Заливку титановых сплавов производят в печи ВДЛ-4, а жаропрочных - в печи ИСВ-0,04. Вакуум в печах достигает 10 мм рт. ст.

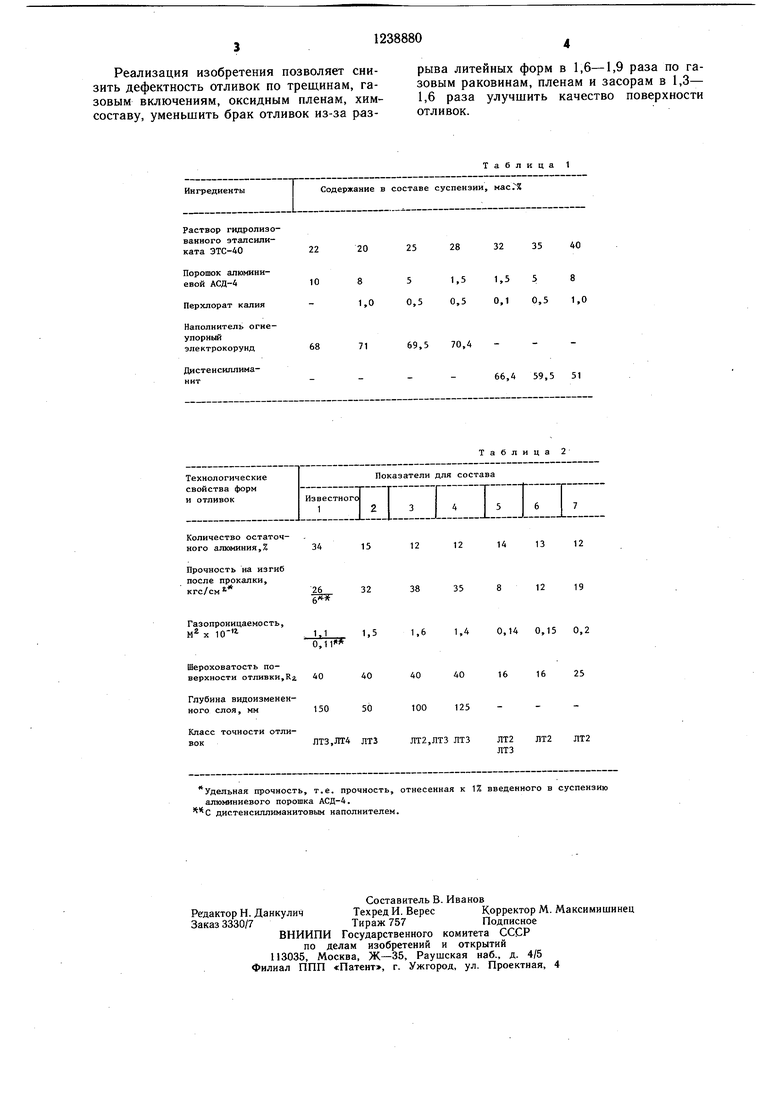

Технологические свойства форм и полу, ченных в них отливок, приведены в табл. 2. Как видно из данный табл. 2, введение перхлората калия в диспензию способствует усилению процесса твердофазного спекания - количество остаточного алюминия уменьшается на 50-60%, удельная прочность форм возрастает в 1,2-1,5 раза, а газопроницаемость в 1,3-1,4 раза. На титановых отливках уменьшается глубина слоя, видоизмененного из-за взаимодействия формы с металлом - загрязненного оксидами, с видоизменной структурой, склонного к рас трескиванию. На отливках из жароупорного сплава улучшается поверхность.

Содержание в суспензии алюминиевого порошка менее 1,5% не обеспечивает снижения химической активности форм, а его

Q содержание выше 8,0% затрудняет выбивку форм, снижает их газопроницаемость и податливость. При концентрации перхлората калия в суспензии менее 0,1% не достигается эффект упрочнения форм и повышения качества поверхности отливок. При

5 его концентрации выше 1 % ухудшается шероховатость поверхности отливок за счет увеличения в форме продуктов разложения хлоридов.

Реализация изобретения позволяет снизить дефектность отлнвок по трещинам, газовым включениям, оксидным пленам, химсоставу, уменьшить брак отливок из-за разТаблица 1 Содержание в составе суспензии, масГХ

Ингредиенты

Раствор гидролиэо- ванного эталсили- ката ЭТС-40

22

Порошок алюминиевой АСД-410 8 5

Перхлорат калия - 1,0 0,5

Наполнитель огнеупорныйэлектрокорунд 68 71 69,5 70,4

Дистенсиллима- нит

Количество остаточного алюминия,%

Прочность на изгиб после прокалки, кгс/см

Газопроницаемость, М X 101.1 0,11

Шероховатость поверхности отливки,Ri 40

150 50 100 125

ЛТЗ,Ж4 ЛТЗ ЛТ2,ЛТЗ ЛТЗ ЛТ2 ЛТ2 ЛТ2

ЛТЗ

Удельная прочность, т.е. прочность, отнесенная к 1% введенного в суспензию алюминиевого порошка АСД-4. дистенсиллиманитовым наполнителем.

рыва литейных форм в 1,6-1,9 раза по газовым раковинам, пленам и засорам в 1,3- 1,6 раза улучшить качество поверхности отливок.

25

28

32

35

40

1,5 1,5 5 8 0,5 0,1 0,5 1,0

66,4 59,5 51

Таблица 2

15

1212141312

32

3835

1219

1,5 1,6 1,4 0,14 0,15 0,2

40 40 40 16 16 25

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1995 |

|

RU2082535C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ТОЧНЫХ ОТЛИВОК | 2011 |

|

RU2469814C2 |

| Гуляев Б | |||

| Б | |||

| и др | |||

| Литье тугоплавких металлов М., Машиностроение, 1964, с | |||

| Насос | 1917 |

|

SU13A1 |

| Огнеупорная суспензия для изготовления керамических оболочковых форм,используемых в производстве литья по выплавляемым моделям | 1974 |

|

SU482235A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-23—Подача