Изобретение относится к способу изготовления полых изделий согласно ограничительной части п.1 формулы. Изобретение относится также к подходящему для этой цели устройству.

Использовавшиеся раньше емкости из белой или цветной жести, стекла или керамики все больше заменяются емкостями из пластика. В частности, для упаковывания жидких продуктов, например напитков, растительного масла, чистящих и косметических средств и т.п., используются главным образом пластиковые емкости. Малый вес и меньшие расходы играют, конечно, большую роль при такой замене. Применение пригодных для повторной переработки синтетических материалов и более благоприятный, в целом, общий энергетический баланс при их изготовлении также способствуют признанию потребителем пластиковых емкостей, в частности пластиковых бутылок.

Изготовление пластиковых емкостей, в частности пластиковых бутылок, например, из полиэтилена или полипропилена происходит методом экструзионно-раздувного формования, в частности методом экструзии рукава с раздувом. При этом с помощью экструзионной головки экструдируют полимерный рукав, помещают его в раздувные формы, раздувают через раздувной дорн избыточным давлением и отверждают посредством охлаждения. Используемые для этого экструзионно-раздувные машины содержат, как правило, по меньшей мере, один экструдер для подачи синтетического материала. Выход экструдера соединен с экструзионной головкой, из чьего регулируемого, предпочтительно, по ширине отверстия выходного сопла выходит одно- или многослойно экструдированный рукав. Экструдированный рукав передают к раздувной форме и внутри ее полости раздувают раздувным дорном. Полимерный рукав может быть одно- или многослойным, он может быть экструдирован в виде рукава со смотровыми полосками, декоративными полосками или по отношению к периферии с несколькими сегментами, например, различно окрашенными.

Позиция раздува с раздувным дорном расположена обычно сбоку от экструзионной головки, заполненная экструдированным рукавом раздувная форма должна быть перемещена к позиции раздува, где затем раздувной дорн вводят в полость раздувной формы, обычно сверху. Для непрерывной работы у одного вида известных экструзионно-раздувных машин предусмотрены обычно две позиции раздува. Каждая позиция раздува оснащена раздувной формой. Позиции раздува расположены при этом с обеих сторон от экструдера напротив друг друга и содержат столы с раздувными формами, которые попеременно перемещают под экструзионную головку для приема экструдированного рукава. При этом раздувную форму раскрывают для приема рукава. После замыкания раздувной формы отделяют рукав между экструзионной головкой и раздувной формой. Затем стол снова перемещают на позицию раздува, где раздувной дорн вводят в полость раздувной формы и раздувают рукав в соответствии с полостью раздувной формы, после чего извлекают его. У многосопловых экструзионных головок и многополостных раздувных форм каждая позиция раздува оснащена соответствующим числом раздувных дорнов, совместно вводимых в полости раздувных форм. В целом, экструдер с экструзионной головкой и обе позиции раздува образуют приблизительно форму буквы Т. При этом экструдер с экструзионной головкой представляет собой ножку Т, а оба стола установлены с возможностью перемещения под экструзионную головку попеременно вдоль коротких половин перекладины.

Экструзионно-раздувные машины описанного выше рода испытаны и уже обеспечивают высокую производительность. Тем не менее, существует потребность в усовершенствованиях, с тем чтобы еще более снизить необходимые капиталовложения на инструмент, т.е. расходы на полость раздувной формы. Необходимость перемещения столов с раздувными формами сбоку к позициям раздува приводит к простоям, возникающим из проходимого пути и скорости перемещения столов. Из-за относительно больших масс, которые приходится ускорять и снова притормаживать, скорость перемещения невозможно выбрать произвольно высокой. Также проходимые сбоку пути невозможно еще больше укоротить по конструктивным причинам. Экструдированный рукав должен быть отделен после заполнения раздувной формы. Это происходит обычно посредством подведенного сбоку отрезного ножа. Выступающая из экструзионного сопла непрерывно экструдированная дальше часть рукава после отрезания качается взад и вперед. В частности, при очень быстрых тактовых циклах качание рукава может вызвать трудности при передаче рукава к полости раздувной формы.

Известны также экструзионно-раздувные машины, у которых на вращающемся колесе расположено некоторое число раздувных форм. Колесо установлено приблизительно вертикально и подводит раздувные формы приблизительно по касательной к непрерывно экструдируемому экструзионной головкой полимерному рукаву. Незадолго до подхода полимерного рукава подведенную раздувную форму раскрывают для помещения рукава в нее. При дальнейшем вращении колеса раздувную форму замыкают вокруг вложенного рукава, который при дальнейшем вращении отрезают. Расположение раздувных форм и скорость вращения колеса выбраны с возможностью отрезания рукава только после того, как следующая раздувная форма сомкнется вокруг следующего отрезка рукава. Находящийся в полости раздувной формы рукав попадает при дальнейшем вращении колеса на позицию раздува, где его посредством введенного сбоку в форму раздувного дорна раздувают в соответствии с полостью раздувной формы. Раздутое полое изделие извлекают из раздувной формы путем ее раскрытия. Расположенную на вращающемся колесе раздувную форму снова замыкают при дальнейшем движении и снова подводят к экструзионной головке для размещения следующего экструдированного рукава.

Недостатком колесных раздувных машин является то обстоятельство, что они из-за большого числа расположенных на колесе отдельных раздувных форм требуют относительно высоких капиталовложений для выполнения раздувных форм. Также раздувные формы, как правило, не полностью идентичны. Это может привести от формы к форме к отличию в качестве изготовленных полых изделий. Использование раздувных форм с несколькими полостями является относительно трудным и дорогостоящим делом. Раздувные формы могут быть закреплены на колесе только в строго заданных монтажных точках. Их устанавливают по максимальной изготавливаемой с помощью машины высоте раздутого полого изделия. Однажды установленные монтажные точки не могут быть больше изменены. Это является также следствием обычных в таких машинах механических устройств управления через кулачки, кулачковые диски и т.п. Если на колесной раздувной машине должны быть изготовлены емкости меньшей конструктивной высоты, то смонтированные по окружности колеса раздувные формы меньшего размера имеют большее угловое расстояние друг от друга. После непрерывного выхода полимерного рукава из экструзионной головки это приводит к большим отходам в зонах между двумя раздувными формами. Экструдированный полимерный рукав принимается раздувной формой, движущейся по круговой траектории под экструзионной головкой. При этом на боковое движение подвода замыкающихся полуформ накладывается движение по дуге окружности. Правда, существует стремление поддерживать минимальным это движение по дуге окружности полуформ при взятии полимерного рукава за счет как можно большего радиуса колеса; однако устранить его полностью не удается. Также то обстоятельство, что рукав удерживается между двумя следующими друг за другом раздувными формами, с одной стороны, экструзионной головкой, а, с другой стороны, опережающей раздувной формой, не может ничего изменить в геометрических условиях. При неблагоприятных обстоятельствах, в частности при более сложных геометриях емкостей, может произойти так, что рукав не будет идеально вложен в полость раздувной формы и будет частично защемлен между прилегающими друг к другу участками смыкающихся полуформ. Это может привести к нежелательному браку.

Задачей настоящего изобретения является поэтому устранение недостатков способов и устройств из уровня техники. Должны быть созданы способ экструзионно-раздувного формования и экструзионно-раздувная машина, которые обеспечивали бы надежную обработку различного полимерного сырья. В отношении оформления геометрий емкостей должно существовать как можно больше свободных пространств, и должны изготавливаться также емкости очень сложной геометрии с очень узкими спецификациями. При изготовлении критических геометрий емкостей или тонкостенных емкостей должна быть обеспечена как можно более высокая надежность производства. Способ и устройство для экструзионного раздува полых изделий должны быть совместимы для изготовления больших и маленьких полых изделий. При этом следует в значительной степени избегать ненужных полимерных отходов. Способ и устройство должны быть модифицированы таким образом, чтобы независимо от числа полостей каждой раздувной формы можно было достичь в значительной степени одинаковых свойств емкостей и параметров качества. Полученные опытным путем установочные данные должны в значительной степени без изменений переноситься на производственное оборудование. Потребность в площади по сравнению с существующими машинами не должна быть больше, должна быть даже возможность ее сокращения. Простои, возникающие у известных машин при боковом смещении раздувных форм на позиции раздува, должны быть снижены.

Поставленная задача в способе изготовления полых изделий, в частности пластиковых бутылок, при котором от экструзионной головки в заданном ритме отрезок полимерного рукава помещают в полость раздувной формы, полимерный рукав посредством раздувного дорна за счет повышенного давления раздувают в соответствии с полостью, и полое изделие извлекают из формы, согласно изобретению решается тем, что полимерный рукав в течение всего цикла экструзии и раздува непрерывно удерживают с противоположных сторон раздувной формы, причем полимерный рукав экструдируют непрерывно, и после раздува полого изделия полимерный рукав отделяют с обращенной от экструзионной головки стороны раздувной формы.

По отношению к направлению движения полимерного рукава раздувную форму располагают между экструзионной головкой и раздувным дорном.

Для каждой полости предусматривают по два или более раздувных дорна, попеременно вводимых в полость.

Для полости раздувной формы предусматривают два или более раздувных дорна, которые закрепляют на центральном держателе и последовательно приводят в действие за счет вращения держателя.

Каждый раздувной дорн снабжают калибровочным устройством, с помощью которого в процессе раздува калибруют отверстие раздутого полого изделия.

После передачи экструдированного полимерного рукава к полости раздувной формы и в процессе раздува увеличивают относительное расстояние между экструзионной головкой и раздувной формой.

Изменение расстояния осуществляют за счет отвода экструзионной головки от раздувной формы, по существу, неподвижной в своем положении.

Изменение расстояния осуществляют со скоростью, которая равна или больше выходной скорости полимерного рукава из экструзионного сопла экструзионной головки.

Экструзионная головка выполнена в виде копильника с экструзионным соплом, с помощью которого полимерный рукав периодически выталкивают в полость раздувной формы, при этом во время выталкивания полимерного рукава увеличивают относительное расстояние раздувного дорна от копильника.

Скорость изменения расстояния раздувного дорна от копильника равна или больше скорости выталкивания полимерного рукава из экструзионного сопла.

Полимерный рукав в течение цикла изготовления устанавливают под углом к направлению его экструзии.

Раздувная форма содержит, по меньшей мере, две отделяемые друг от друга полуформы, которые для раскрытия и замыкания раздувной формы перемещают, по существу, перпендикулярно к направлению экструзии из раскрытого конечного положения в замкнутое конечное положение и обратно.

Используют экструзионную головку с многощелевым экструзионным соплом и раздувную форму, снабженную соответствующим числом полостей, и предусматривают некоторое число раздувных дорнов, которое, предпочтительно, равно или в несколько раз больше числа полостей, которые для раздува полимерных рукавов могут быть введены в устья полостей.

Выходную скорость полимерного рукава, движение экструзионной головки, движение раздувного дорна, движение регулирования ширины экструзионного сопла и движение раскрытия и замыкания раздувной формы могут настраивать индивидуально и с согласованием между собой.

Поставленная задача в отношении устройства для изготовления полых изделий, в частности пластиковых бутылок, содержащего расположенную в раме экструзионную головку с экструзионным соплом, раздувную форму с полостью, по меньшей мере, один раздувной дорн и, по меньшей мере, одно разделительное устройство для полимерного рукава, согласно изобретению решается тем, что с противоположных сторон раздувной формы предусмотрены удерживающие устройства для полимерного рукава, а разделительное устройство расположено с обращенной от экструзионной головки стороны раздувной формы.

Удерживающими устройствами для полимерного рукава являются с одной стороны экструзионная головка, а с другой стороны - раздувная форма.

Раздувная форма расположена между экструзионной головкой и раздувным дорном, а полость имеет с обращенной от экструзионного сопла стороны раздувной формы устье для ввода через него в полость раздувного дорна.

Для каждой полости предусмотрены два или более раздувных дорнов, которые выполнены с возможностью попеременного ввода в полость.

Раздувные дорны смонтированы на центральном держателе и за счет вращения держателя могут быть приведены в действие последовательно.

Каждый раздувной дорн снабжен калибрующим устройством для калибрования в процессе раздува отверстия раздутого полого изделия.

Предусмотрены исполнительные средства для регулирования расстояния между экструзионной головкой и раздувной формой во время цикла изготовления.

Исполнительные средства соединены с экструзионной головкой.

Экструзионная головка выполнена для непрерывной экструзии полимерного рукава.

Экструзионная головка выполнена в виде копильника для периодического выталкивания полимерного рукава, и, по меньшей мере, один раздувной дорн выполнен с возможностью регулирования расстояния, по меньшей мере, со скоростью выталкивания полимерного рукава относительно раздувной формы.

Экструзионная головка содержит ориентированное, по существу, вертикально экструзионное сопло, а раздувная форма и, по меньшей мере, один раздувной дорн расположены вертикально друг под другом.

Раздувная форма включает в себя, по меньшей мере, две отделяемые друг от друга части, выполненные для раскрытия и замыкания с возможностью перемещения, по существу, перпендикулярно к направлению экструзии полимерного рукава из раскрытого конечного положения в замкнутое конечное положение и обратно.

Экструзионная головка содержит несколько экструзионных сопел, раздувная форма снабжена соответствующим числом полостей и предусмотрено некоторое число раздувных дорнов, равное или в несколько раз превышающее число полостей.

При способе изготовления полых изделий, в частности пластиковых бутылок, от экструзионной головки в задаваемом ритме отрезок полимерного рукава помещают в полость раздувной формы. Внутри раздувной формы полимерный рукав посредством раздувного дорна раздувают избыточным давлением в соответствии с полостью раздувной формы. В заключение готовое раздутое полое изделие извлекают из формы. Согласно изобретению полимерный рукав в течение всего цикла экструзии и раздува непрерывно удерживают с противоположных сторон раздувной формы.

При способе согласно изобретению полимерный рукав в течение всего цикла изготовления, т.е. в течение всего цикла экструзии и раздува, непрерывно удерживают с противоположных сторон раздувной формы. За счет этого полимерный рукав непрерывно направляется, и можно избежать неправильных положений. В результате создана предпосылка помещения экструдированного экструзионным соплом рукава всегда в одну и туже полость раздувной формы. Все полые изделия, изготовленные с помощью узла экструзионное сопло/полость раздувной формы, приобретают, таким образом, одни и те же установочные и инструментальные параметры. Отсутствуют отличия в качестве, возникающие вследствие разных по величине допусков на полости раздувных форм у устройств с несколькими разными раздувными формами. Отсутствуют простои, возникающие из-за бокового смещения раздувной формы относительно экструзионной головки, поскольку раздувная форма ориентирована, по существу, только на направление транспортировки полимерного рукава. Раздув находящегося в полости раздувной формы полимерного рукава происходит непосредственно после помещения экструдированного полимерного рукава в полость раздувной формы. В течение всего цикла экструзии и раздува полимерный рукав удерживается в определенном положении и больше не может качаться вокруг своей оси. Экструзионная головка и раздувная форма остаются в течение всего процесса экструзии и раздува в задаваемом и регулируемом геометрическом соотношении положений, и полимерный рукав может быть передан всегда оптимально. За счет этого даже при более сложных геометриях полости раздувной формы уменьшается опасность случайного защемления полимерного рукава. Ведение способа согласно изобретению позволяет при необходимости целенаправленно изменять положение экструдированного полимерного рукава по отношению к полости раздувной формы, чтобы учитывать особые геометрические требования.

В одном предпочтительном варианте способа согласно изобретению полимерный рукав отделяют только после полного раздува полого изделия. Отделение может происходить путем контролируемого обрубания или отрезания. Предпочтительно для этого используют отрезной нож и т.п. Этот вариант способа отличается как от способа раздува на известных колесных раздувных машинах, у которых рукав после принятия раздувной формой при дальнейшем вращении колеса отрезают, по существу, неконтролируемым образом, так и от способов непрерывного или периодического раздува на известных экструзионно-раздувных машинах, у которых полимерный рукав контролируемым образом отрезают перед собственно процессом раздува. Правда, ведение способа согласно изобретению обусловливает необходимость синхронизации раздувного дорна на определенное время с движением экструзионной головки и/или скоростью экструзии или передачи полимерного рукава к раздувной форме. Эта простая мера гарантирует, однако, что рукав на любом этапе цикла изготовления будет удерживаться контролируемым образом.

Отделение полимерного рукава происходит предпочтительно с обращенной от экструзионной головки стороны раздувной формы. В результате перед отделением ведение рукава гарантировано находящимся на раздувном дорне окончательно раздутым полым изделием и экструзионной головкой. За счет расположения места отделения в непосредственной близости от устья полости раздувной формы отходы материала рукава можно всегда поддерживать минимальными независимо от высоты полости раздувной формы.

В отношении направления движения полимерного рукава раздувная форма расположена между экструзионной головкой и раздувным дорном. Раздувной дорн вводят через устье полости раздувной формы, расположенное с обращенной от экструзионной головки стороны раздувной формы. Выход экструзионного сопла и осевая протяженность раздувного дорна выполнены при этом так, что они, по существу, аксиально совпадают.

В одном варианте изобретения для снижения простоев для каждой полости раздувной формы предусмотрены два или более раздувных дорна. Раздувные дорны могут быть расположены, например, рядом друг с другом и попеременно подведены к отверстиям полостей раздувной формы. В одном альтернативном варианте осуществления изобретения несколько раздувных дорнов закреплены на центральном держателе с возможностью последовательного приведения в действие за счет вращения держателя. Например, держатель может нести два раздувных дорна, которые расположены друг против друга со смещением на 180°. При таком варианте осуществления изобретения после раздува рукава и размыкания раздувной формы держатель раздувных дорнов поворачивают на 180°. Второй раздувной дорн, таким образом, уже готов для раздува следующего отрезка рукава, тогда как полое изделие на первом раздувном дорне еще ожидает своего извлечения. Понятно, что могут быть предусмотрены также вращаемые держатели с 3, 4 или более раздувными дорнами. Угол, на который необходимо каждый раз поворачивать дальше держатель, получается тогда делением 360 на число раздувных дорнов.

Расположение с обращенной от экструзионного сопла стороны раздувной формы также дает возможность снабдить каждый раздувной дорн калибровочным устройством, с помощью которого уже в процессе раздува калибруют отверстие раздутого полого изделия. За счет этого отпадает отдельная позиция дополнительной обработки, на которой этот процесс приходится совершать.

При непрерывном способе экструзионного раздува полимерный рукав непрерывно экструдируют из экструзионного сопла экструзионной головки. После передачи экструдированного полимерного рукава к полости раздувной формы и во время всего процесса раздува увеличивают относительное расстояние экструзионной головки от раздувной формы, с тем чтобы экструзионная головка при дальнейшей экструзии не упиралась в поверхность раздувной формы, и рукав можно было удерживать в контролируемой ориентации. Этим учитывается то обстоятельство, что полимерный рукав непрерывно экструдируется из экструзионного сопла, тогда как процесс раздува в оформляющей полости раздувной формы представляет собой периодический процесс.

Изменение относительного расстояния между экструзионной головкой и раздувной формой происходит, по меньшей мере, со скоростью, соответствующей выходной скорости полимерного рукава из экструзионного сопла. Этим гарантировано то, что экструдированный рукав не будет набегать на поверхность раздувной формы. При выборе скорости изменения расстояния большей, чем скорость экструзии, полимерный рукав, защемленный на отдельных участках в раздувной форме, как бы вытягивается из сопла. За счет этого можно целенаправленно изменять, например, толщину стенки экструдированного полимерного рукава. Таким образом, тонкостенный рукав можно получить также с относительно большой формующей щелью. Это имеет, во-первых, то преимущество, что, несмотря на высокую пропускную способность, давление в экструзионной головке можно поддерживать сравнительно низким, а, во-вторых, диссипация и тем самым повышение температуры в рукаве становятся меньше. Другое преимущество состоит в том, что при обработке сильно разбухающих материалов можно получить тонкостенный рукав, поскольку из-за большей формующей щели и связанного с этим меньшего сдвига уменьшена опасность разрушения струи расплава. Также может быть предусмотрено непрерывное изменение относительных скоростей между экструзионной головкой и раздувным дорном или раздувной формой во время непрерывного выхода рукава в соответствии с программой растяжения, с тем чтобы в желаемой степени оказать влияние на толщину стенки рукава.

Для изменения расстояния между экструзионной головкой и раздувной формой существует возможность отвода экструзионной головки или раздувной формы или комбинации обоих движений. Смещение только одной из обеих деталей упрощает конструктивное выполнение и управление движениями. По конструктивным причинам при этом оказывается целесообразным, если изменение расстояния происходит только за счет отвода экструзионной головки относительно раздувной формы, неподвижной по отношению к своему положению. С одной стороны, в зоне экструзионной головки возникает больше места для размещения подъемных средств. С другой стороны, для подвода раздувного дорна предпочтительно, если раздувная форма в течение всего цикла раздува сохраняет свое положение, по существу, неизменным. Для размещения отрезка рукава в полости раздувной формы последняя должна совершать только одно движение раскрытия и замыкания. Этими процессами можно управлять проще и точнее, если раздувная форма не совершает никакого другого движения.

При периодическом способе раздува полимерный рукав периодически выталкивается в полость раздувной формы из экструзионного сопла выполненной в виде копильника экструзионной головки. Во время выталкивания полимерного рукава увеличивают расстояние раздувного дорна от копильника. Конструкция экструзионно-раздувной машины для осуществления периодического способа в значительной степени соответствует конструкции машин непрерывного действия. В отличие от известных периодических способов рукав в течение процесса изготовления постоянно удерживают и направляют контролируемым образом. За счет этого предотвращается неконтролируемое качание. Кроме того, удержание рукава можно при необходимости использовать также для его контролируемого растяжения или изменения положения.

Также при периодическом способе следует предотвращать набегание рукава на поверхность раздувной формы. Для этого скорость изменения расстояния раздувного дорна от копильника устанавливают больше или равной скорости выталкивания полимерного рукава из экструзионного сопла.

Способ согласно изобретению, при котором полимерный рукав во время всего цикла изготовления направляют контролируемым образом, обеспечивает ведение процесса с произвольным направлением движения полимерного рукава. В то время как известные способы ограничены, по существу, вертикальным направлением экструзии полимерного рукава, ведение рукава обеспечивает также наклонную, даже горизонтальную ориентацию. По причинам совместимости с существующими машинами предпочтительна, однако, аксиальная ориентация. Аксиально ориентированное расположение экструзионной головки, раздувной формы и раздувного дорна обеспечивает относительно простое управление осевыми составляющими движений.

При этом выходная скорость полимерного рукава, движение экструзионной головки, движение регулирования ширины экструзионного сопла, движение раздувного дорна и движение раскрытия и замыкания раздувной формы могут быть с успехом настроены индивидуально и с согласованием между собой. Это позволяет реализовать оптимизированные движения, согласованные с требованиями к раздуваемой емкости, без внесения изменений в общую концепцию способа, согласно изобретению. Например, может быть предусмотрено, что полимерный рукав в течение всего цикла изготовления устанавливают наклонно, чтобы можно было оптимально обслуживать особые геометрические формы полостей раздувных форм и изготавливать емкости особых геометрических форм.

В одном целесообразном варианте осуществления изобретения раздувная форма содержит, по меньшей мере, две отделяемые друг от друга полуформы, которые для раскрытия и замыкания раздувной формы перемещают, по существу, перпендикулярно направлению экструзии из раскрытого конечного положения в замкнутое конечное положение и обратно. Например, речь может идти о раздувной форме, которая помимо полуформ для формования тела емкости содержит также приподнимаемую донную часть. У фиксированной в своем положении раздувной формы исполнительные средства для процесса раскрытия и замыкания могут быть расположены также неподвижно. Отказ от дополнительной составляющей движения упрощает механическую конструкцию и способствует также сокращению затрат на управление контролируемыми движениями частей формы.

Преимущества способа пояснялись на примере экструзионной головки только с одним экструзионным соплом раздувной формы и только с одной полостью. Раздувная форма может быть также, например, отдельным инструментом или группой инструментов с одной или несколькими полостями, связанными между собой. В одном целесообразном варианте способа используют экструзионную головку с многощелевым экструзионным соплом и раздувную форму, которая снабжена соответствующим числом полостей. Кроме того, предусмотрено некоторое число раздувных дорнов, равное числу полостей раздувной формы или кратное этому числу, и эти формы для раздува полимерных рукавов могут быть введены в устья полостей. Таким образом, во время цикла раздува при тех же параметрах машины и инструмента возможно изготовление большего числа полых изделий, например пластиковых бутылок. За счет этого повышается производительность, и можно еще более улучшить рентабельность многополостной раздувной формы.

Пригодное для осуществления способа согласно изобретению экструзионно-раздувное устройство для изготовления полых изделий, в частности пластиковых бутылок, содержит расположенную в раме экструзионную головку с экструзионным соплом, раздувную форму, по меньшей мере, с одной полостью, по меньшей мере, один раздувной дорн и, по меньшей мере, одно разделительное устройство. Согласно изобретению с противоположных сторон раздувной формы предусмотрены удерживающие устройства для полимерного рукава. Разделительное устройство предусмотрено с обращенной от экструзионной головки стороны раздувной формы.

За счет наличия удерживающих устройств для полимерного рукава с обеих сторон раздувной формы рукав непрерывно удерживается в течение всего цикла изготовления емкости. Этим созданы предпосылки для применения единственной полости раздувной формы на каждое экструзионное сопло. Исключены простои из-за боковых движений раздувной формы. Благодаря непрерывному ведению полимерного рукава исключены неправильные положения. Если это покажется необходимым, то можно также целенаправленно изменять положение рукава относительно направления экструзии. Таким образом, можно, например, также учесть требования более сложных геометрий емкостей. Все полые изделия, изготовленные с помощью узла экструзионное сопло/раздувная форма, приобретают одни и те же установочные и инструментальные параметры. Отсутствуют отличия в качестве вследствие разных по величине допусков на инструмент при нескольких разных раздувных формах. Можно избежать простоев, возникающих из-за бокового смещения раздувной формы относительно экструзионной головки, поскольку раздувная форма ориентирована, по существу, только на направление транспортировки полимерного рукава. Раздув находящегося в полости раздувной формы полимерного рукава происходит непосредственно после размещения экструдированного полимерного рукава в полости раздувной формы. Полимерный рукав в течение всего цикла изготовления фиксирован в определенном положении и не может качаться вокруг своей оси. Экструзионная головка и раздувная форма остаются в течение всего процесса экструзии и раздува, по существу, в задаваемом и регулируемом геометрическом соотношении положений, и полимерный рукав может быть всегда оптимально передан. За счет этого даже при более сложных геометриях полости раздувной формы уменьшена опасность случайного защемления полимерного рукава.

Удерживающие устройства для рукава образованы, с одной стороны, раздувным дорном, а, с другой стороны, - экструзионной головкой. За счет использования уже имеющихся компонентов машины для функции удержания можно выполнить конструкцию простой и компактной.

При целесообразном, с точки зрения экономии пространства, расположении раздувная форма находится между экструзионной головкой и раздувным дорном. Полость раздувной формы имеет устье на обращенной от экструзионного сопла стороне раздувной формы, в которое вводят раздувной дорн. При такой компоновке движения смещения и подвода компонентов, по существу, ограничены движениями вдоль направления движения полимерного рукава или, в основном, ограничены вертикально. Это вызывает меньшие механические нагрузки и уменьшает возникающие при работе вибрацию и тряску.

Одна форма осуществления изобретения предусматривает для полости раздувной формы два или более раздувных дорна, выполненных с возможностью попеременного подвода. При этом раздувные дорны могут быть расположены, например, рядом друг с другом и попеременно перемещены в корректное положение. Транспортные пути раздувных дорнов очень коротки. Один альтернативный вариант предусматривает, что раздувные дорны смонтированы на центральном держателе и за счет вращения держателя могут быть последовательно приведены в рабочее положение. Например, держатель может нести два раздувных дорна, лежащих друг против друга со смещением на 180°. У такого варианта осуществления изобретения после раздува рукава и раскрытия раздувной формы держатель раздувных дорнов поворачивают на 180°. Второй раздувной дорн, таким образом, уже готов для раздува следующего отрезка рукава, тогда как полое изделие на первом раздувном дорне еще ожидает своего извлечения. Понятно, что могут быть предусмотрены также вращаемые держатели с 3, 4 или более раздувными дорнами. Угол, на который необходимо каждый раз поворачивать дальше держатель, получается тогда делением 360 на число раздувных дорнов.

Предпочтительно на каждом раздувном дорне предусмотрены калибровочные устройства, с помощью которых в процессе раздува можно калибровать отверстие раздутого полого изделия. Благодаря этому может отпасть отнимающий много времени этап дополнительной обработки.

Во избежание набегания полимерного рукава во время цикла экструзии и раздува на компоненты устройства или его провисания предусмотрены исполнительные средства, с помощью которых можно регулировать относительное расстояние между экструзионной головкой и раздувной формой. Один предпочтительный вариант предусматривает при этом, что экструзионная головка соединена с исполнительными средствами с возможностью регулирования расстояния по сравнению с неподвижной раздувной формой. Эта конструкция имеет то преимущество, что на раздувной форме следует предусматривать, по существу, лишь меры для замыкания и раскрытия частей формы. Это упрощает процессы движений и снижает затраты на управление.

Экструзионная головка может быть выполнена для непрерывной экструзии полимерного рукава. У этого варианта осуществления изобретения изменение расстояния между экструзионной головкой и раздувной формой происходит, по меньшей мере, со скоростью экструзии полимерного рукава. В одном альтернативном варианте осуществления изобретения экструзионная головка выполнена в виде копильника для периодического выталкивания полимерного рукава. У этого варианта раздувной дорн выполнен с возможностью изменения расстояния от раздувной формы, по меньшей мере, со скоростью выталкивания полимерного рукава.

После того как с обеих сторон раздувной формы будут предусмотрены удерживающие устройства для полимерного рукава, можно произвольно выбрать ориентацию экструзионного сопла, раздувной формы и раздувного дорна или дорнов. По причинам совместимости с уже существующими устройствами и компонентами оборудования предпочтительно, однако, устройство, у которого экструзионная головка содержит ориентированное, по существу, вертикально экструзионное сопло, а раздувная форма, а также раздувной дорн или дорны расположены вертикально друг под другом. Вертикальное расположение обращает в преимущество также в определенной степени стабилизирующее действие срезающего усилия на экструдированный полимерный рукав.

Раздувная форма включает в себя, по меньшей мере, две отделяемые друг от друга полуформы, которые для раскрытия и замыкания раздувной формы перемещают, по существу, перпендикулярно направлению экструзии из раскрытого конечного положения в замкнутое конечное положение и обратно. Например, речь может идти о раздувной форме, которая помимо полуформ для формования тела емкости содержит также приподнимаемую донную часть. У фиксированной в своем положении раздувной формы исполнительные средства для процесса раскрытия и замыкания могут быть расположены также неподвижно. Отказ от дополнительной составляющей движения упрощает механическую конструкцию и способствует также уменьшению затрат на управление контролируемыми движениями частей формы.

Для повышения производительности оказывается предпочтительным, если экструзионная головка содержит несколько экструзионных сопел, а раздувная форма оснащена соответствующим числом полостей. При этом, предпочтительно, предусмотрено число раздувных дорнов, равное числу полостей или в несколько раз превышающее число полостей раздувной формы. Помимо повышения производительности и рентабельности многополостной раздувной формы у этого варианта осуществления изобретения за один цикл раздува с теми же параметрами машины и инструмента можно изготавливать большее число полых изделий, например пластиковых бутылок. Это имеет преимущества в отношении равномерности качества изготовленных изделий.

Другие преимущества и признаки изобретения приведены в нижеследующем описании со ссылкой на схематичные изображения примера его осуществления. На чертежах представляют:

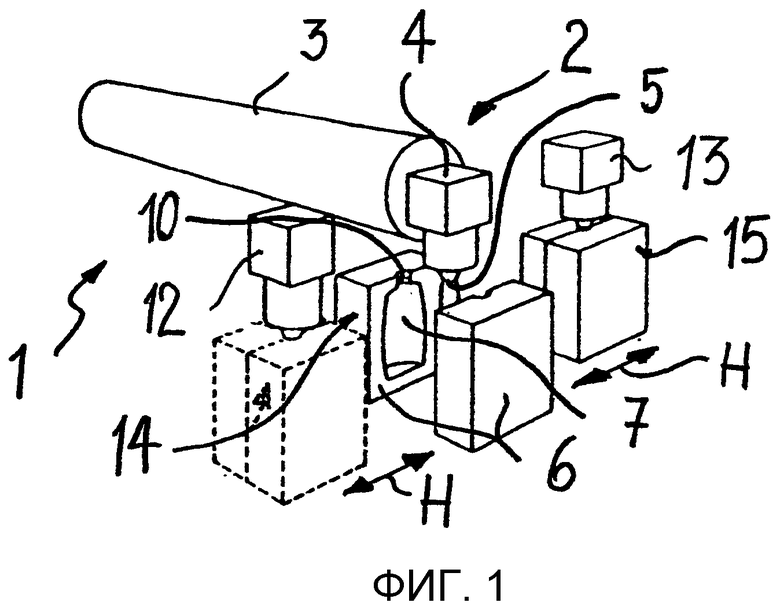

фиг.1 - блок-схему экструзионно-раздувной машины согласно уровню техники;

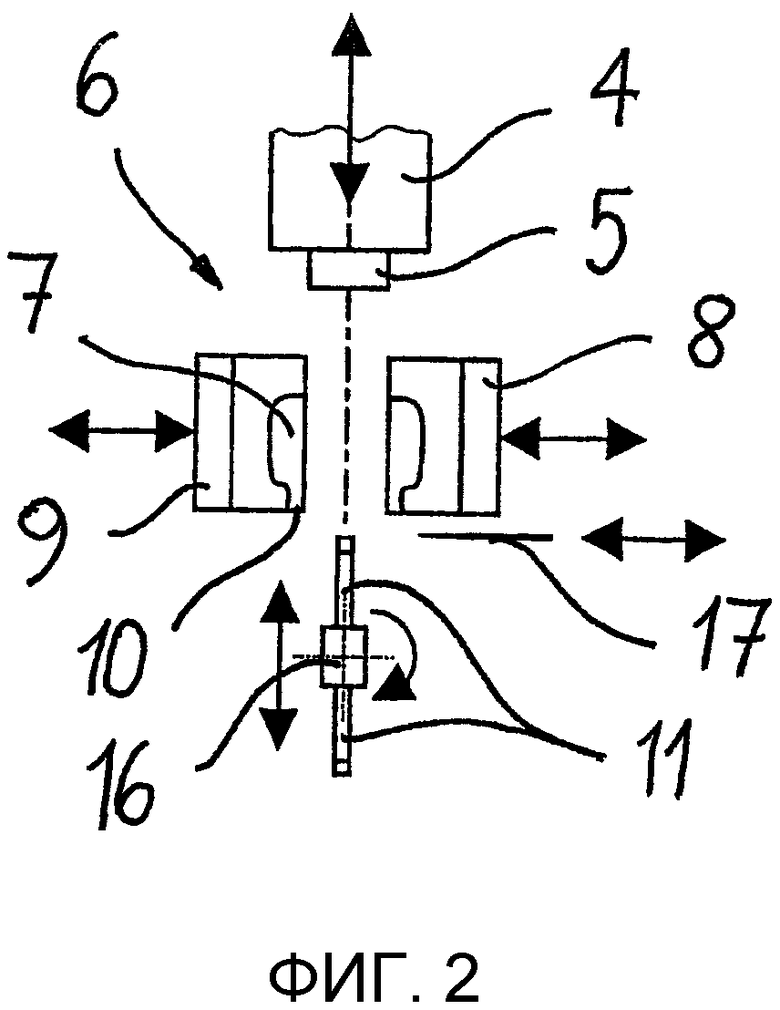

фиг.2 - схему компоновки согласно изобретению экструзионной головки, раздувной формы и раздувного дорна;

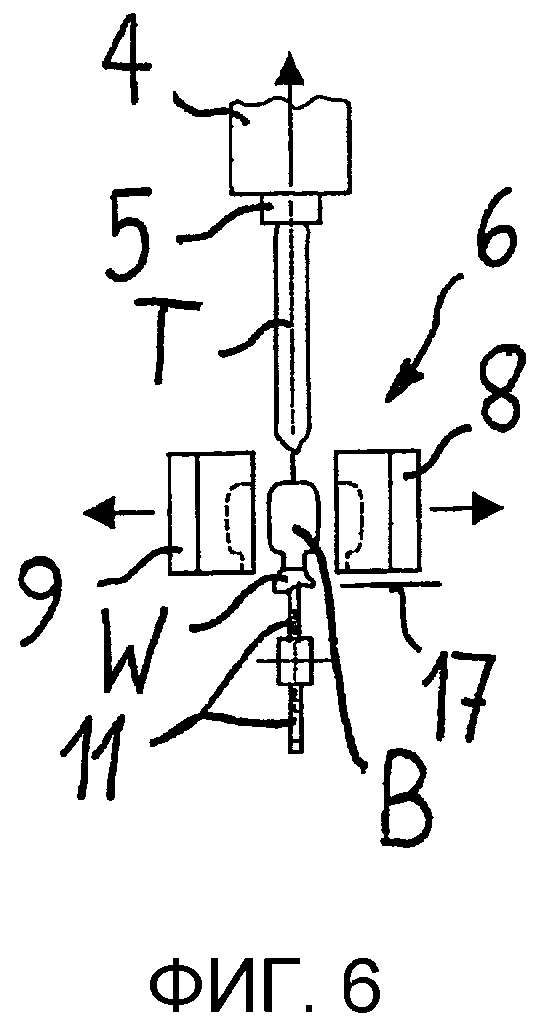

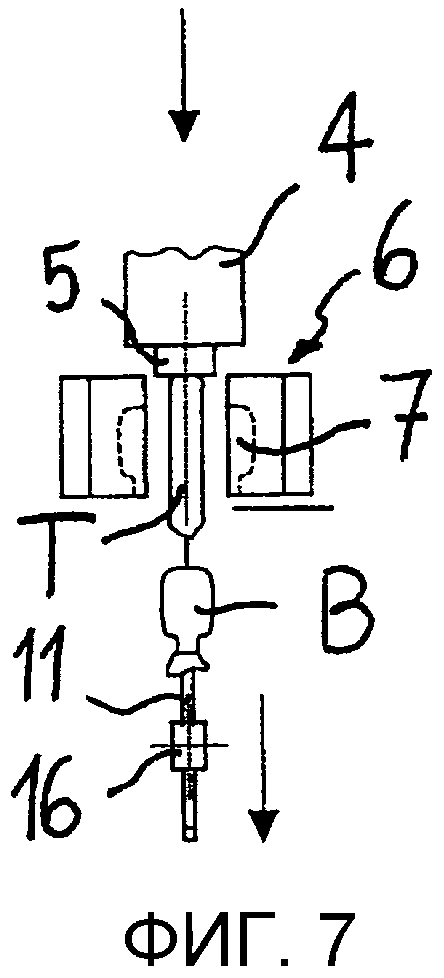

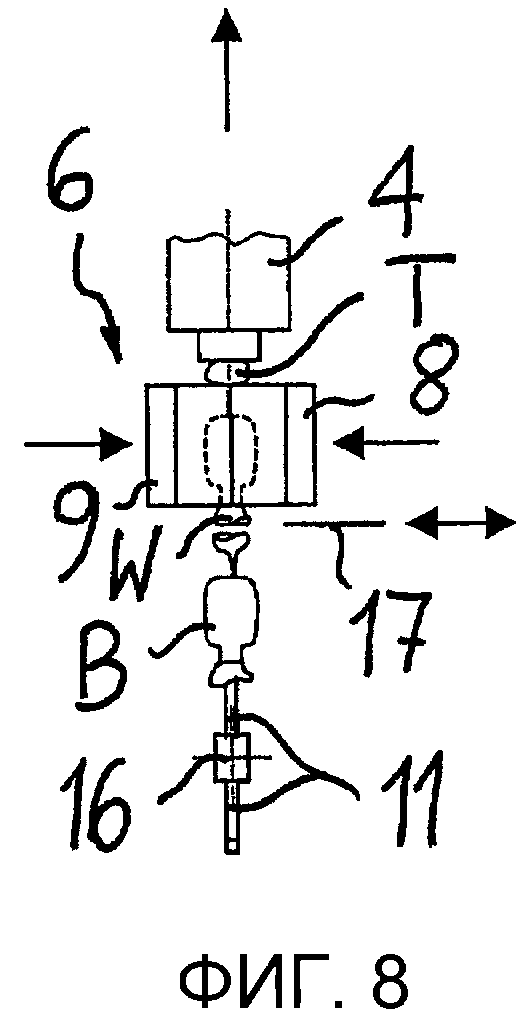

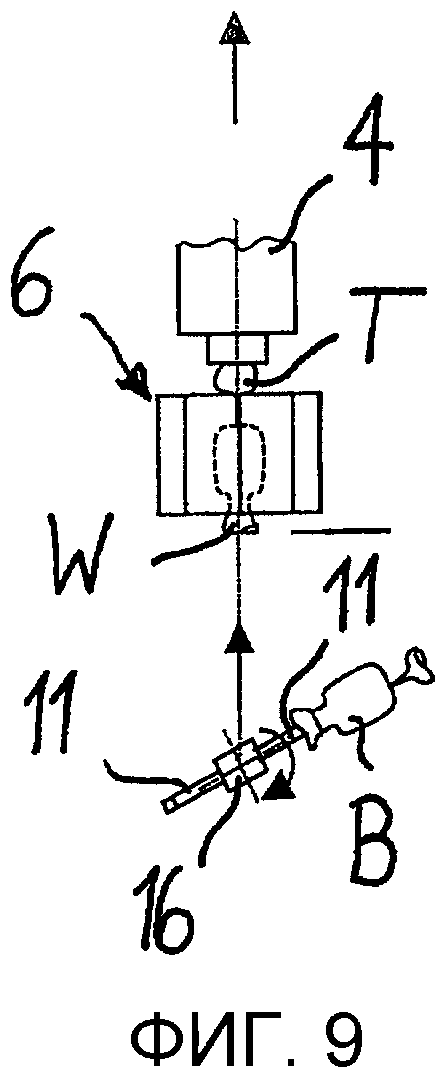

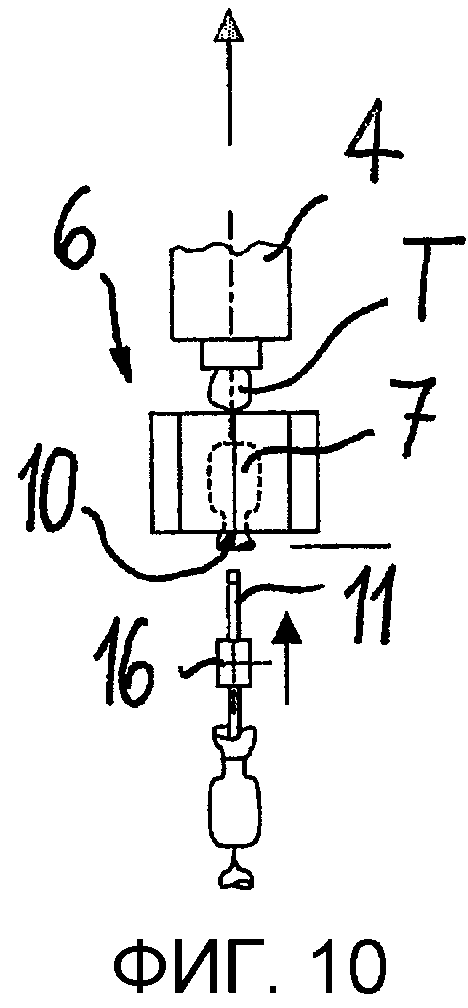

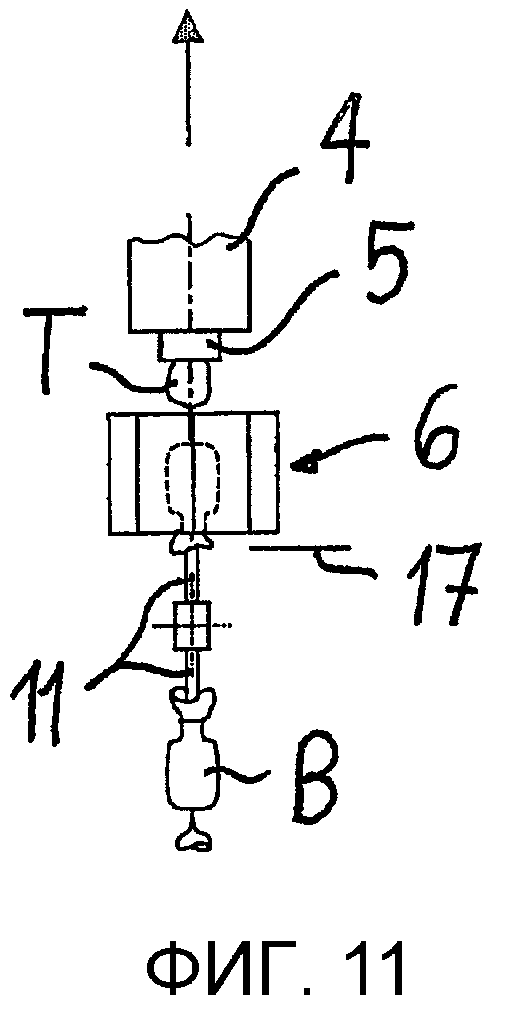

фиг.3-11 - схематичное пояснение этапов способа согласно изобретению.

Изображенная на фиг.1 блок-схема экструзионно раздувной машины согласно уровню техники обозначена, в целом, поз.1. Конструкция подобных длинноходовых экструзионно-раздувных машин достаточно известна и описана, например, в «Blow molding handbook, edited by Donald V. Rosato and Domonick V. Rosato, 1989, ISBN 1-56990-089-2, Library of Congress Catalogue Card Number 88-016270». Изображение на фиг.1 ограничено поэтому обязательно необходимыми для понимания составными частями экструзионной машины 1. В изображенном примере речь идет о двухпозиционной раздувной машине, как она предложена и заявителем. Она содержит экструзионный блок 2 и две позиции 12, 13 раздува. Экструзионный блок 2 включает в себя экструдер 3 для полимерного гранулята и соединенную с ним экструзионную головку 4, содержащую, по меньшей мере, одно экструзионное сопло 5. Позиции 12, 13 раздува содержат соответственно по одной раздувной головке с раздувным дорном. Каждая позиция 12, 13 раздува оборудована столом 14, 15, в котором смонтированы раздувные формы 6. Каждая раздувная форма 6 включает в себя полость 7, соответствующую форме изготавливаемого полого изделия, например бутылки. Полости 7 имеют на своей обращенной к экструзионной головке 4 верхней стороне устье 8. Столы 14, 15 установлены с возможностью перемещения попеременно из своих боковых конечных положений на позициях 12, 13 раздува в положение, в котором устье 8 раздувной формы 6 аксиально совпадает с выходом экструзионного сопла 5. Боковое перемещение столов 14, 15 происходит при этом, по существу, перпендикулярно продольной протяженности экструдера 3.

Подаваемый через экструдер 3 полимерный гранулят расплавляют в экструдере 3 и/или в экструзионной головке 4 и экструдируют через экструзионное сопло 5 в виде бесконечного рукава. Рукав может быть экструдирован одно- или многослойным. Для этого могут быть предусмотрены также дополнительные экструдеры, которые транспортируют к экструзионной головке 4 необходимые различные полимерные материалы. Столы 14, 15 с раздувными формами 6 попеременно перемещают из их конечных положений на позициях 12, 13 раздува вбок под экструзионную головку 4, раскрывают раздувные формы 6 и помещают отрезок экструдированного рукава. Затем соответствующий стол 14, 15 снова возвращают в его конечное положение на позиции 12, 13 раздува. Там с помощью раздувного дорна, введенного через устье 10 в полость 7, раздувают полое изделие. Готовое полое изделие выталкивают и цикл повторяют. В то время как на одной позиции 12 раздува раздувают рукав, стол 15 на второй позиции 13 раздува перемещают вбок под экструзионную головку 4, чтобы разместить следующий отрезок экструдированного рукава. Таким образом, обеспечивается непрерывная работа.

На фиг.2 схематично изображено расположение компонентов устройства согласно изобретению. При этом сохранены ссылочные позиции из фиг.1 для обеспечения прямого сравнения. Поз.4 также обозначена экструзионная головка, содержащая экструзионное сопло 5. Поз.6 обозначена единственная раздувная форма экструзионно-раздувного устройства, включающая в себя в изображенном примере выполнения две полуформы 8, 9, показанные в раскрытом положении. Обе полуформы 8, 9 ограничивают полость 7, устье 10 которой расположено с обращенной от экструзионного сопла 5 стороны раздувной формы. Если исходить из зарекомендовавшего себя на практике расположения компонентов, то устье 10 полости 7 будет находиться с нижней стороны раздувной формы 6. Обозначенный поз.11 раздувной дорн смонтирован на держателе 16. В изображенном примере осуществления изобретения держатель 16 несет два раздувных дорна 11, выполненных с возможностью попеременной подачи под устье 10 полости 7 за счет поворота держателя 16 на 180°. Экструзионная головка 4 и единственная раздувная форма 6 расположены таким образом, что ось полости 7 и выход экструзионного сопла 5 экструзионной головки 4 соосны между собой. В изображенном примере осуществления изобретения также пара раздувных дорнов 11 расположена таким образом, что она сосна с осью полости 7. Это, однако, не является обязательным требованием. Понятно, что при эксцентрично расположенном устье полости раздувной дорн может быть смещен соответственно вбок. Существенным в компоновке согласно изобретению является то, что экструзионная головка 4 и раздувная форма 6 соосны между собой в осевом направлении. Поз.17 обозначен нож, служащий для отделения отдельного раздутого полого изделия.

Стрелки на фиг.2 обозначают возможность перемещения отдельных компонентов. Так, экструзионная головка 4 установлена с возможностью перемещения, по существу, только по своей высоте, чтобы в процессе экструзии и раздува изменять расстояние до раздувной формы 6. Для необходимой основной настройки и тонкой регулировки она имеет, однако, все степени свободы. Полуформы 8, 9 раздувной формы 6 выполнены с возможностью перемещения только по горизонтали из замкнутого конечного положения в раскрытое конечное положение и обратно. У изображенного примера осуществления изобретения раздувная форма 6 не имеет возможности перемещения по вертикали. Смонтированная на держателе 16 пара 11 раздувных дорнов выполнена с возможностью перемещения по вертикали, с тем чтобы их можно было вводить в устье 10 полости 7 и снова отводить. Для попеременного использования раздувных дорнов 11 держатель 16 установлен еще и с возможностью вращения.

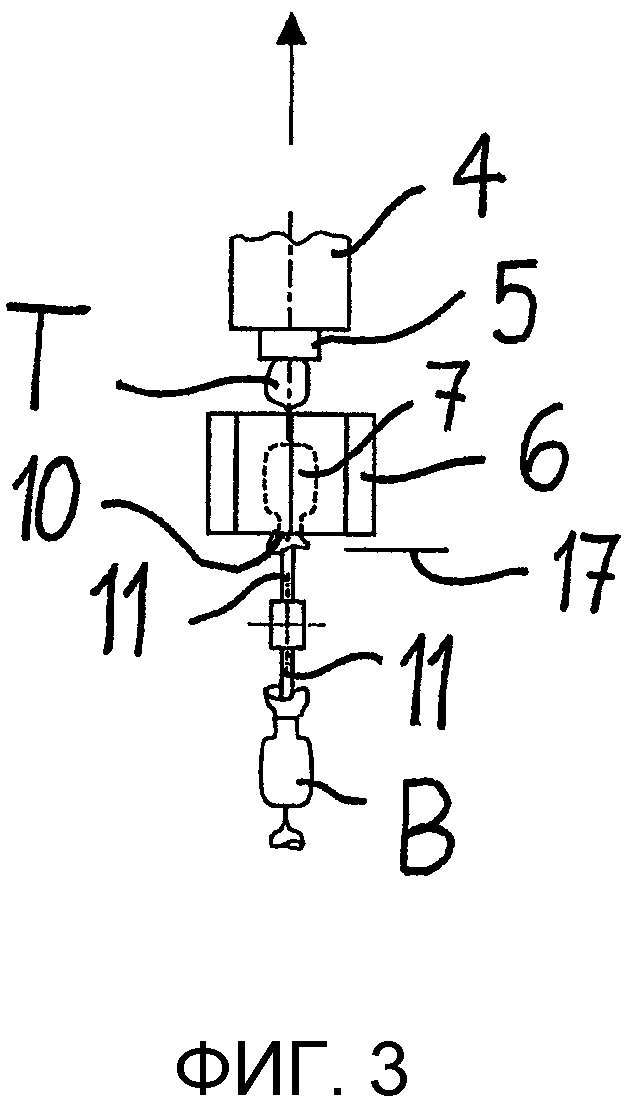

Изображения на фиг.3-11 служат для пояснения способа изготовления пластикового полого изделия. На фиг.3 изображен автоматический цикл, начиная с состояния, в котором раздувная форма замкнута. Непрерывно экструдируемый из экструзионного сопла 5 экструзионной головки 4 рукав обозначен буквой Т. Один из обоих раздувных дорнов 11 введен в устье 10 полости 7. Поз.17 обозначен неактивный в этом состоянии нож. В изображенном на фиг.3 состоянии находящийся в полости рукав раздувают в соответствии с формой полости. В процессе раздува экструзионную головку 4 непрерывно приподнимают и непрерывно увеличивают расстояние по высоте до раздувной формы. Это обозначено на фиг.4 продолжением экструдированного рукава Т. Если экструзионную головку приподнимают со скоростью большей, чем скорость экструзии полимерного рукава, то рукав вытягивают из экструзионного сопла и растягивают и толщина его стенки уменьшается. Во время приподнятия экструзионной головки 4 может быть при необходимости запущена программа регулирования толщины стенки, с помощью которой за счет варьирования ширины щели экструзионного сопла можно в нужной степени изменять толщину стенки рукава. Во время приподнятия экструзионной головки может быть запущена также программа опорного воздуха. На находящемся вне полости втором раздувном дорне 11 еще висит готовая раздутая бутылка В. В этом положении ее можно было бы еще подвергнуть процессу дополнительного охлаждения (не показан) или другим дополнительным обработкам.

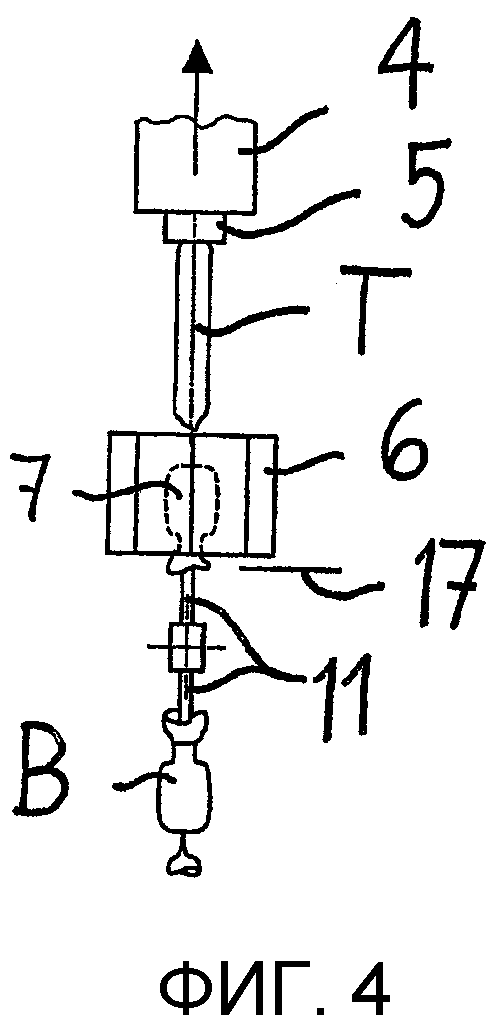

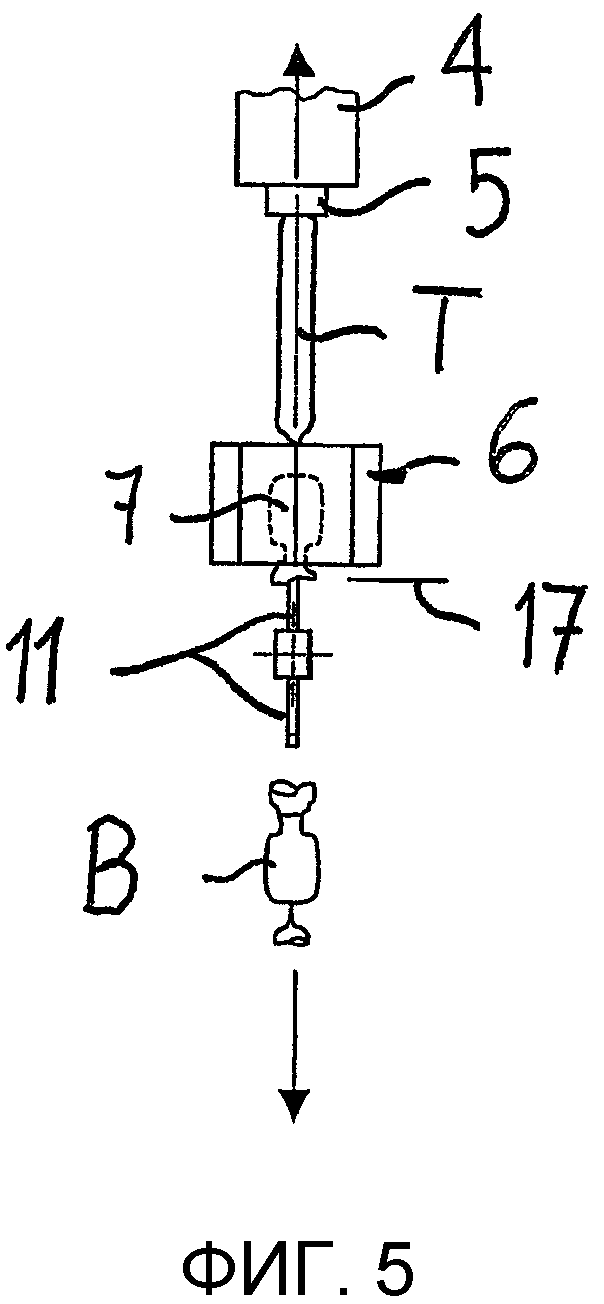

Окончание процесса раздува показано на фиг.5. Экструзионная головка 4 еще дальше удалена от раздувной формы 6 и приподнимается дальше. Из находящейся в полости 7 раздутой бутылки посредством раздувной формы 6 удаляют воздух. Висящую на нижнем раздувном дорне 11 бутылку В снимают. По окончании этого процесса полуформы 8, 9 раздувной формы 6 раскрывают, что показано на фиг.6. Экструзионную головку 4 при этом все еще приподнимают. После полного удаления из полости 7 раздутой в ней бутылки В движение экструзионной головки 4 прекращают и направляют в обратную сторону. Как показано на фиг.7, экструзионную головку 4 с экструдированным отрезком Т рукава и еще соединенной с ней готовой раздутой бутылкой В опускают вниз в направлении раздувной формы 6. Смонтированный на держателе 16 раздувной дорн 11 также опускают.

Из фиг.6 и 7 хорошо видно, что экструдированный рукав Т даже при раскрытой раздувной форме удерживается в аксиально ориентированном положении. За счет того, что рукав все еще соединен с готовой раздутой бутылкой В, рукав фиксирован, с одной стороны, экструзионным соплом 5, а, с другой стороны, - раздувным дорном 11. Это надежно предотвращает качание рукава Т. Скорости опускания экструзионной головки 4 и раздувного дорна 11 предпочтительно синхронизированы и соответствуют, по меньшей мере, скорости экструзии рукава Т. За счет задаваемой разности скоростей опускания непрерывно экструдированный рукав Т может быть растянут в желаемой степени. Аксиально ориентированное расположение экструзионной головки 4, раздувной формы 6 и раздувного дорна 11 обеспечивает также относительно простое управление осевыми составляющими движений. Предпочтительно при этом выходная скорость полимерного рукава Т, движение раздувного дорна 11 и движение регулирования ширины экструзионного сопла 5 могут быть настроены индивидуально и согласованными между собой. Это позволяет реализовать оптимизированные процессы движений, отвечающие требованиям к раздуваемой емкости В без необходимости внесения за счет этого изменений в основную концепцию аксиально ориентированного способа.

На фиг.8 изображено состояние, в котором держатель 16 достиг своего самого низкого положения. Половины раздувной формы 6 снова замыкают, чтобы новый отрезок рукава заключить в полость формы. Незадолго до полного замыкания раздувной формы 6 нож 17 подводят сбоку для отделения готовой раздутой бутылки В от выступающего из устья полости отхода. Это обозначено на фиг.8 двойной стрелкой. Тем временем снова реверсируют направление движения экструзионной головки 4 и снова приподнимают ее. После отделения держатель 16 вращают, чтобы ориентировать второй раздувной дорн 11 на устье полости. Во время вращения держателя 16 он уже может быть подведен к раздувной форме 6. Вращение и перемещение по вертикали держателя 16 обозначены на фиг.9 соответствующими стрелками. Во время этого процесса экструзионную головку 4 снова приподнимают. На фиг.10 изображено состояние, в котором процесс вращения держателя 16 завершен и раздувной дорн 11 достиг своего правильного положения подъема. При этом калибруют последующее отверстие раздуваемой бутылки. Уже во время ввода раздувного дорна 11 в полость 7 можно начинать предварительный раздув. Экструзионную головку 4 при этом продолжают приподнимать. На фиг.11 раздувной дорн 11 окончательно введен в полость раздувной формы 6, и производственный цикл начинается заново. Изображение на фиг.11 соответствует при этом изображению на фиг.3.

На схематичных чертежах экструзионная головка изображена только с одним экструзионным соплом, а раздувная форма - только с одной полостью. Понятно, что описанные устройство и способ применимы также в экструзионно-раздувных устройствах с многощелевыми соплами и многополостными раздувными формами или в устройствах с одно- и/или многополостными раздувными формами. Число раздувных дорнов при этом согласовано с числом полостей.

Изобретение пояснялось на примере непрерывного способа экструзионного раздува и соответственно выполненного устройства с вертикальным расположением экструзионной головки, раздувного сопла и раздувных дорнов. Понятно, что расположение компонентов возможно также с горизонтальной или произвольной ориентацией в соответствии с направлением экструзии. Способ согласно изобретению может применяться также при периодическом экструзионном раздуве, и в соответствии с этим может быть изготовлена также экструзионно-раздувная машина периодического действия. Решающими факторами периодического способа являются в равной степени наличие удерживающих устройств для рукава с обеих сторон раздувной формы и последовательность расположения экструзионной головки, раздувного сопла и раздувного дорна. Существенным для изобретения является то обстоятельство, что экструдированный рукав в течение всего цикла изготовления удерживают в контролируемом положении и отделяют только после раздува емкости и ее извлечения из формы. Место отделения лежит при этом на обращенной от экструзионной головки стороне раздувной формы.

Изобретение относится к способу изготовления полых изделий, а также к предназначенному для этой цели устройству. Техническими результатами заявленных способа и устройства являются: обеспечение надежной обработки различного полимерного сырья, обеспечение изготовления емкостей очень сложной геометрии с очень узкими спецификациями при высокой надежности производства, обеспечение совмещения оборудования при изготовлении больших и маленьких полых изделий при снижении количества полимерных отходов, обеспечение, независимо от числа полостей каждой раздувной формы, достижения одинаковых свойств емкостей и параметров качества, снижение простоев, возникающих при боковом смещении раздувных форм на позиции раздува. Технический результат достигается в способе изготовления полых изделий, при котором полимерный рукав в течение всего цикла экструзии и раздува непрерывно удерживают с противоположных сторон раздувной формы, причем полимерный рукав экструдируют непрерывно, и после раздува полого изделия полимерный рукав отделяют с обращенной от экструзионной головки стороны раздувной формы. Способ осуществляется устройством для изготовления полых изделий, в частности пластиковых бутылок, которое содержит раздувную форму, с противоположных сторон которой предусмотрены удерживающие устройства для полимерного рукава, а разделительное устройство расположено с обращенной от экструзионной головки стороны раздувной формы. 2 н. и 25 з.п. ф-лы, 11 ил.

| US 4806092 A, 21.02.1989 | |||

| Электропривод переменного тока с частотно-токовым управлением | 1981 |

|

SU995249A1 |

| US 5330342 A, 19.07.1994 | |||

| Способ формования полых полимерных изделий | 1984 |

|

SU1191300A1 |

Авторы

Даты

2007-08-27—Публикация

2004-01-29—Подача