Изобретение относится к области техники для изготовления полых изделий раздуванием в формах с подвижными частями заготовок, предварительно отформованных экструзией, из полимерных материалов в пластическом состоянии и может быть использовано в производстве мелкоштучной тары в виде бутылок, банок, канистр и т.п.

Уровень техники данной области характеризует установка для изготовления полых изделий из пластмассы по патенту RU 2083370 С1 В 29 С 49/06, 1997, содержащая экструдер с литьевой головкой, роторный механизм позиционирования внутри узла со смыкаемыми полуформами на время проведения технологических операций, неподвижными и подвижными в горизонтальном направлении, оснащенными управляющей системой контроля температур.

Подвижные полуформы закреплены на плите, установленной на направляющих и соединенной с пневмоприводом, кинематически связанным с роторным узлом позиционирования, размещенным между смыкаемыми полуформами.

Роторный узел поворота оснащен технологическими дорнами, снабженными средствами подачи сжатого воздуха для раздувания сформированного полуфабриката до готового изделия.

Установка характеризуется наличием дополнительной рабочей позиции ротора для термостатирования сформированного полуфабриката, размещенной между литьевой и выдувной его позициями, что обеспечивает технологический режим переработки и структурирования материала для повышения качества изделий.

Однако остывшую после термостатирования и передачи на позицию раздувания по воздуху на дорне роторного узла при разведенных полуформах заготовку необходимо вновь нагревать до контролируемой температуры, обеспечивающей необходимую текучесть материала, что нетехнологично и энергоемко.

Кроме того, недостатки описанной установки являются продолжением ее достоинства: общий привод смыкания полуформ на всех рабочих позициях практически не оставляет между ними зазора по лимитирующей операции литья расплава полимера, поэтому из формы для раздувания необходимо удалять прослойку воздуха, препятствующего прилеганию изделия к ее профилю во время раздува.

В практической реализации установки по аналогу применяется вакуумирующая система отсоса воздуха из формы при раздувании заготовки, что требует дополнительных технических и материальных затрат, усложняет конструкцию и наладку.

Отмеченные недостатки устранены в устройстве для изготовления полых изделий из термопластов методом экструзии с раздувом по патенту RU 2096176 С1, В 29 С 49/04, 1997, которое содержит рамную станину, несущую электронагреваемый экструдер с формующей головкой, под которой размещен горизонтальный нож отрезного механизма штучных заготовок от бесконечного трубчатого полуфабриката, и сопло подачи технологического воздуха в пресс-форму, состоящую из смыкаемых полуформ, установленных на подвижных платформах, кинематически связанных с пневмоцилиндрами позиционирования.

В машине сдублировано два формующих механизма последовательно-переменного действия, что позволяет перекрыть вспомогательное время рабочим и повысить производительность. Каждый формующий механизм выполнен с возможностью попеременного реверсивного поворота в вертикальной плоскости от автономного привода, выполненного в виде двух симметрично расположенных по разные стороны головки экструдера горизонтальных платформ с несущими вертикальными стенками.

Платформы связаны с приводом посредством шарнирно установленных с одной стороны на вертикальных стенках, а с другой стороны - опираемых на станину двух параллельно расположенных пар коромысел, оси которых лежат в пересекающихся по горизонтали плоскостях.

Привод позиционирования пресс-форм выполнен в виде размещенных под головкой экструдера двух реверсивных пневмоцилиндров со штоками, направленными противоположно друг другу под одним углом к горизонтальной плоскости, каждый из которых шарнирно связан с соответствующими парами коромысел.

На корпусе экструдера установлен с возможностью горизонтальных перемещений механизм отрезки штучной заготовки, несущий нагреваемый нож.

Две полуформы каждой платформы через регулируемую рычажно-кривошипную систему усилий смыкания связаны с приводом осевого перемещения.

В одной из полуформ установлена дутьевая игла (сопло) для подачи внутрь через стенку трубчатой заготовки, зажатой в пресс-форме, технологического воздуха для ее раздува.

Полуформы имеют систему принудительного конвективного охлаждения, смонтированную внутри.

Недостатком известной машины является сложная кинематика кривошипно-рычажной системы механизмов позиционирования пресс-форм в заданной последовательности взаимодействия, что требует прецизионной точности изготовления их структурных элементов и соединений, точной регулировки и наладки, которые повышают ее потребительскую стоимость и эксплуатационные издержки.

Раздувание трубчатой заготовки и размер в профиль изделия через игловое сопло, смонтированное в полуформах сбоку, определяет повышение давления технологического воздуха в течение времени раздува, потому что у остывшего изнутри полимерного материала снижается текучесть, так как охлаждается обрабатываемый полуфабрикат быстрее, чем раздувается.

При этом не представляется практически возможным получить заданный мелкий профиль изделия, например точную резьбу под крышку, которая полнопрофильно не формируется из-за того, что горловина преждевременно приобретает конструкционную прочность и дальше не раздувается.

Следует отметить, что через игловое сопло технологический воздух по окончании операции раздувания изделия удаляется медленно, что увеличивает продолжительность рабочего цикла и снижает производительность машины.

В схеме раздувания дополнительно требуются механизм выталкивания отформованных изделий и ориентированная автоматическая их выгрузка на транспортер.

Более совершенным является устройство для изготовления полых изделий из термопластов по изобретению SU 1523262, В 29 С 49/00, 1989 г., которое по большинству совпадающих признаков и технической сущности выбрано в качестве наиболее близкого аналога предложенному.

Эта экструзионно-раздувная формовочная машина предназначена для изготовления полых изделий из гранул термопластичного материала и содержит рамную станину, несущую электронагреваемый экструдер с формующей трубчатую бесконечную заготовку головкой, под которой размещен механизм отделения штучной заготовки, вертикально подвижное сопло (ниппель) для подачи технологического воздуха в пресс-форму, состоящую из смыкаемых полуформ, установленных на монтажных плитах (кронштейнах), связанных с приводом позиционирования, и механизм удаления облоя, включающий фигурный нож. Параллельно полуформам смонтированы симметрично плоскости смыкания захваты изделия, отстоящие от них на шаг позиционирования приводного пневмоцилиндра.

Приводы смыкания захватов жестко закреплены на станине в зоне выгрузки.

Быстрая подача технологического воздуха через осевое сопло позволяет экспрессивно раздуть заготовку в полный заданный профиль, после чего завершить охлаждение сформированного изделия снаружи посредством конвективного теплоотвода через пресс-форму, а затем быстро сбросить давление по окончании операции.

Конструкция машины обеспечивает совмещение во времени проводимых на двух позициях операций цикла изготовления изделий: загрузку штучной заготовки в пресс-форму, совмещение ее с соплом и раздувание, а на другой - двухстороннее фиксирование и обрезание облоя, его удаление и выгрузка готового изделия.

Общий пневмоцилиндр позиционирования сомкнутых полуформ и соплового ниппеля обеспечивает поперечное перемещение их на роликах в горизонтальной плоскости на шаг до пространственного совмещения прижимов с захватами на позиции выгрузки, что позволяет производить одновременно раздувание заготовки и удаление облоя сформированного ранее изделия из захватов сверху, а снизу посредством прижимов монтажных плит.

Однако к недостаткам известной машины следует отнести повышенные усилия кинематического смыкания полуформ, превышающие по определению давление раздувания изнутри пресс-формы, противного направления, что определяет увеличенную массу устройства, большие производственные энергозатраты и ограниченный срок службы из-за быстрого износа нагруженных подвижных соединений приводов машины.

Ненадежна принудительная подача механизмом отрыва штучной заготовки в пластическом состоянии ее материала, не имеющей каркасной прочности, что, в свою очередью, не гарантирует автоматического уплотнения пресс-формы и как следствие требуемой точности размеров и заданной формы готового изделия.

Машина характеризуется низкой функциональной надежностью, потому что непрерывно опускающийся горячий торец бесконечного трубчатого полуфабриката, формируемого головкой экструдера, адгезионно схватывается с губками механизма отделения штучной заготовки, растягивается при принудительном перемещении к пресс-форме и затем отклоняется к периферии при их разведении. В этих случаях необходимы аварийные остановки агрегатированной машины для удаления деформированной части полуфабриката вручную, очистки губок и нанесения на их поверхность предохраняющей смазки, что снижает производительность, увеличивает расход материала и повышает потребительскую стоимость изделий.

Получить точный и качественный срез облоя равнопрочной горловины сформированного тарного изделия при динамичной поперечной подаче горизонтального ножа затруднительно, более того, в известной конструкции невозможно удалить зафиксированный в прижимах облой по вогнутому сферическому профилю донной части бутылки.

Неориентированная выгрузка выталкиванием при отрезании облоя готовых изделий тары пищевого и медицинского назначения неприемлема по санитарным нормам, при этом возможны механические повреждения поверхности неостывшего материала стенок, что увеличивает брак от потери товарного вида продукции.

Техническим результатом предлагаемой полезной модели является повышение функциональной надежности формовочной машины, упрощение ее конструкции и улучшение качества изготавливаемых тарных изделий.

Требуемый технический результат достигается тем, что в известной экструзионно-раздувной формовочной машине для изготовления полых изделий из термопластичного материала, содержащей рамную станину, несущую нагреваемый экструдер с формующей трубчатую бесконечную заготовку головкой, под которой размещен механизм отделения штучной заготовки, вертикально подвижное сопло для подачи технологического воздуха в пресс-форму, состоящую из смыкаемых полуформ, установленных на монтажных плитах, связанных с пневмоцилиндрами позиционирования вдоль плоскости смыкания пресс-формы, захваты отформованных изделий, отстоящие от полуформ на шаг позиционирования, и механизм удаления облоя, согласно изобретению, вертикально подвижное сопло имеет калибрующий горловину изделия поясок, регулируемый по высоте, и установлено аксиально захватам отформованных изделий, выполненным в виде симметричных полуколец, жестко связанных с монтажными плитами соответствующих полуформ, при этом механизм отделения штучной заготовки включает двуплечий рычаг первого рода, на большем плече которого закреплен обоюдоострый ромбической формы нож, а меньшее плечо соединено со штоком приводного цилиндра, шарнирно укрепленного на станине, причем приводные цилиндры монтажных плит установлены встречно к центру на автономных синхронизированных пневмоцилиндрах позиционирования вдоль плоскости смыкания, штоки пневмоцилиндров продольно закреплены на станине, а на каждой полуформе с обеих сторон от плоскости смыкания пресс-формы выполнены трапецеидальные выступы, сопрягаемые попарно по плоскости смыкания под замыкающие конусы, шарнирно установленные на штоках пневмоцилиндров, жестко связанных с монтажными плитами, а также механизм удаления облоя содержит связанный с приводом горизонтальный нож горловины треугольной формы и нож из стального полотна, выполненный в виде арки, конгруэнтной поверхности дна изделия, и закрепленный на качающемся вдоль плоскости смыкания рычаге в пазу коробчатого склиза выгрузки.

Отличительные признаки позволили повысить надежность работы функциональных узлов и механизмов за счет упрощения кинематической схемы машины с плоско-параллельным позиционированием монтажных плит, несущих полуформы и на которых дополнительно закреплены симметричные полукольца захватов изделия, и за счет совмещения в пространстве и времени технологических операций на трех позициях, а также обеспечить требуемую точность и заданное качество изготовленных тарных изделий расширенной номенклатуры.

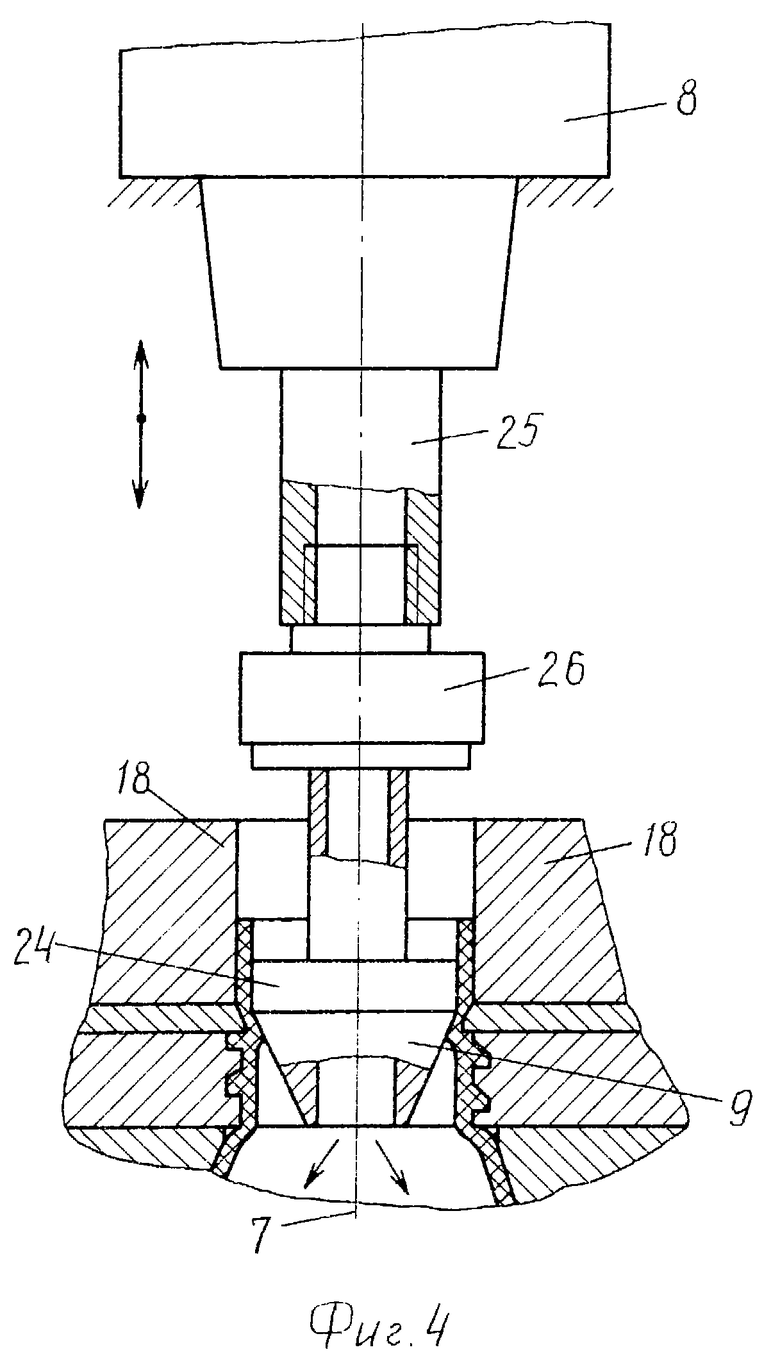

Автономно подвижное коническое сопло при позиционировании пресс-формы самоустанавливается в верхнем торце трубчатой заготовки, уплотняя ее плавным натяжением, а вертикально перемещаемый его калибрующий поясок обеспечивает точную регулировку утонения стенки облоя до возможного минимума для снижения упругого сопротивления при последующем отрезании, чтобы получить необходимую чистоту торца готового изделия при заданной его высоте.

Установка сопла аксиально закрепленным на монтажных плитах захватам изделия позволила отделить операции смыкания полуформ, загрузки штучной заготовки в пресс-форму от автономного подвода сопла для уплотнения пресс-формы с одновременным утонением стенки облоя горловины бутылки, причем последние проводятся на дополнительной промежуточной позиции, которая осуществляется в тех же габаритах устройства и параллельно во времени с остальными операциями, не увеличивая рабочего цикла.

Сопло при этом выполняет дополнительные функции: межоперационного держателя сформированного изделия для перемещения в кольцевой захват при позиционировании подвижных монтажных плит и последующей автоматической ориентированной выгрузки и изделия в коробчатый склиз при отводе сопла вверх.

Коробчатая форма склиза выгрузки обеспечивает вертикальную устойчивость ряду бутылок в нем при дискретном проталкивании сомкнутыми захватами, когда осуществляется подача очередного изделия на удаление облоя.

Размещение на периферии машины синхронизированных приводов позиционирования монтажных плит с функциональными механизмами обеспечило компактность агрегатированного устройства.

Размещение геометрически замыкающих конусов с двух сторон пресс-формы вдоль плоскости смыкания, которые сопрягаются с трапецеидальными выступами на ее полуформах, при незначительной конусности (примерно 3 градуса к оси), что много больше угла трения сопрягаемых материалов - 15 градусов, обеспечивает дополнительно равномерное силовое замыкание пресс-формы самоторможением этих симметричных конических замков, без специальных силовых цилиндров и механизмов. Это позволяет размесить приводы перемещения замыкающих конусов на общих монтажных плитах.

Выполнение захватов в виде полуколец под изделие в предложенной структурной и конструктивной взаимосвязи с пресс-формой, соплом и коробчатым склизом позволило осуществить ориентированную автоматическую безударную выгрузку готовых изделий, имеющих несущую прочность остывшего материала.

Выполнение диаметрально расположенных замыкающих конусов, сопрягаемых с трапецеидальными выступами на пресс-форме, создает геометрическое их замыкание при силовом самоторможении этого клинового соединения, обеспечивающего снижение на несколько порядков усилия смыкания (500 против 30000 Н в прототипе).

Ромбическая форма обоюдоострого ножа отделения штучной заготовки позволяет использовать его повторно при реверсивном движении, а варьируя плечами приводного рычага первого рода, устанавливать необходимые скорость перемещения и усилие для разрезания заготовки, не отклоняя ее при этом.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи является достаточной для достижения новизны качества как эффекта суммы, неприсущего признакам в разобщенности.

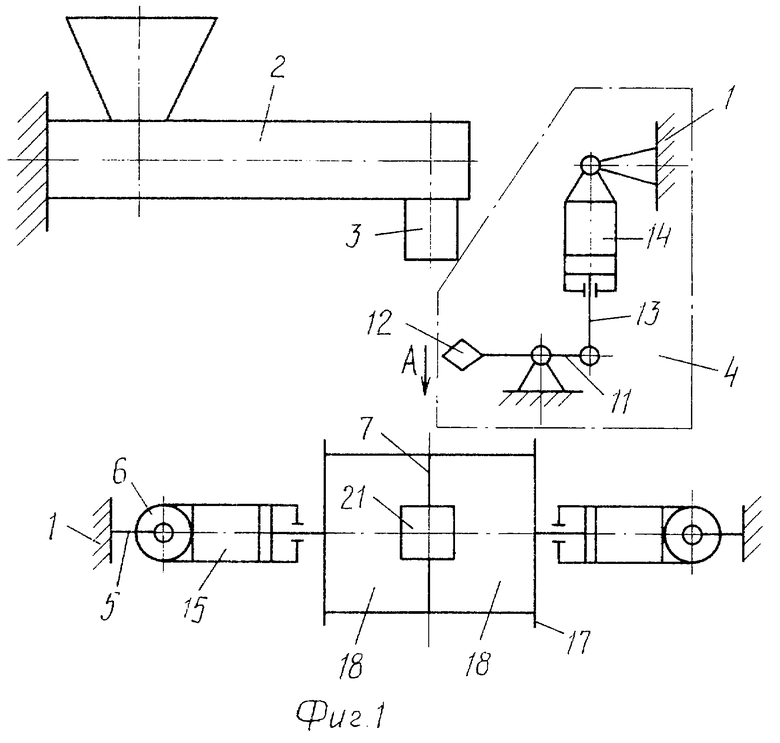

Сущность предложенной полезной модели поясняется чертежом, где изображены:

на фиг.1 - схема машины;

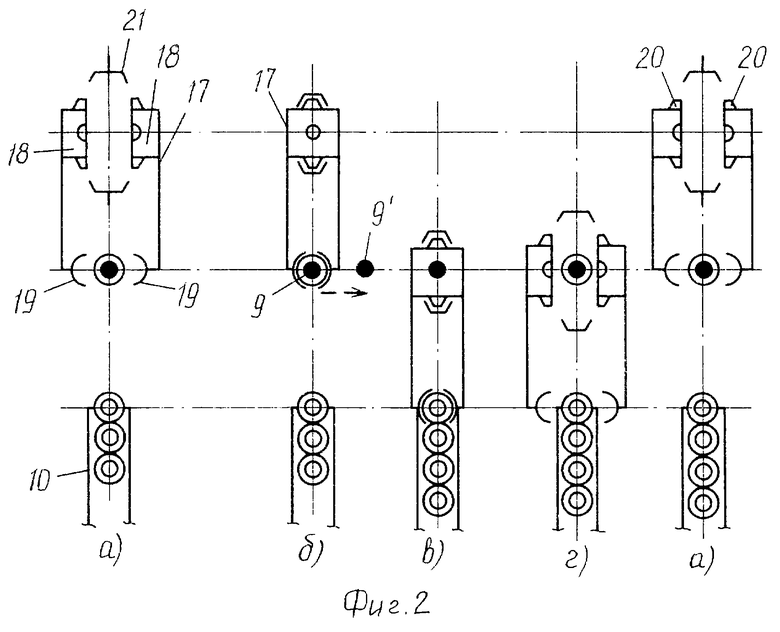

на фиг.2 - технологическая схема позиционирования;

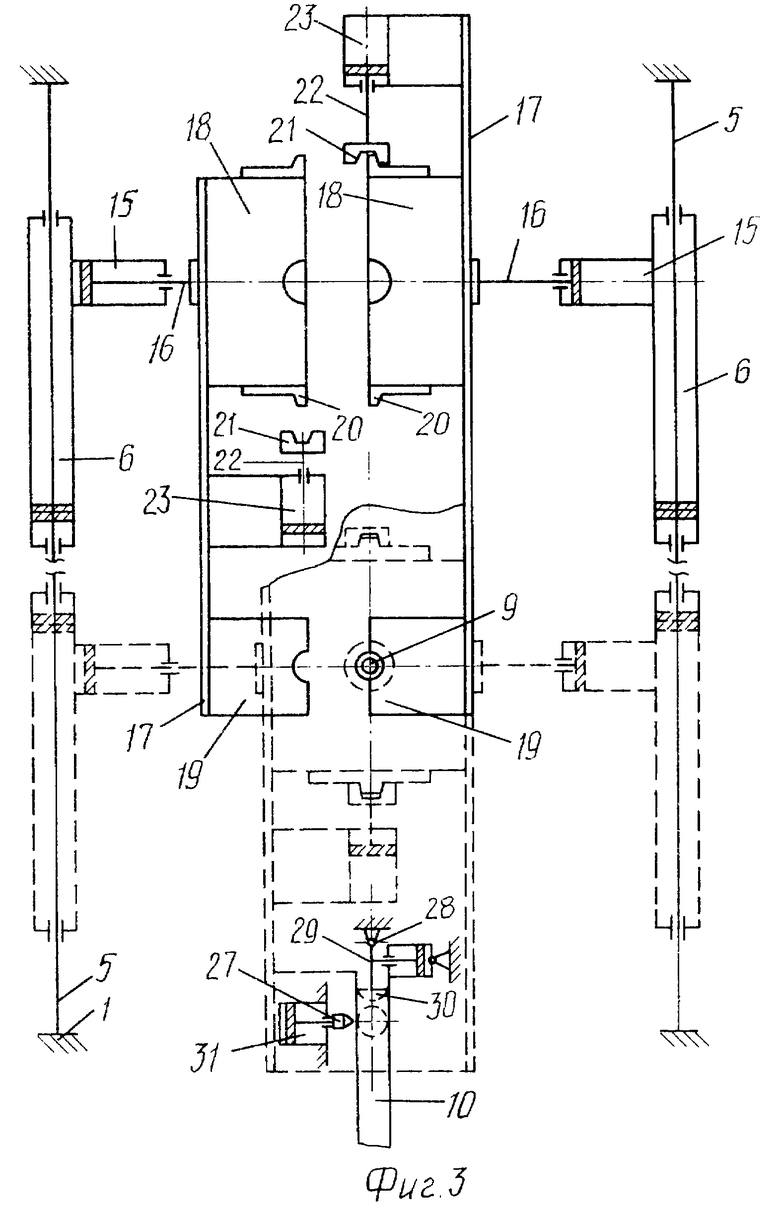

на фиг.3 - вид по стрелке А на фиг.1;

на фиг.4 - сопло;

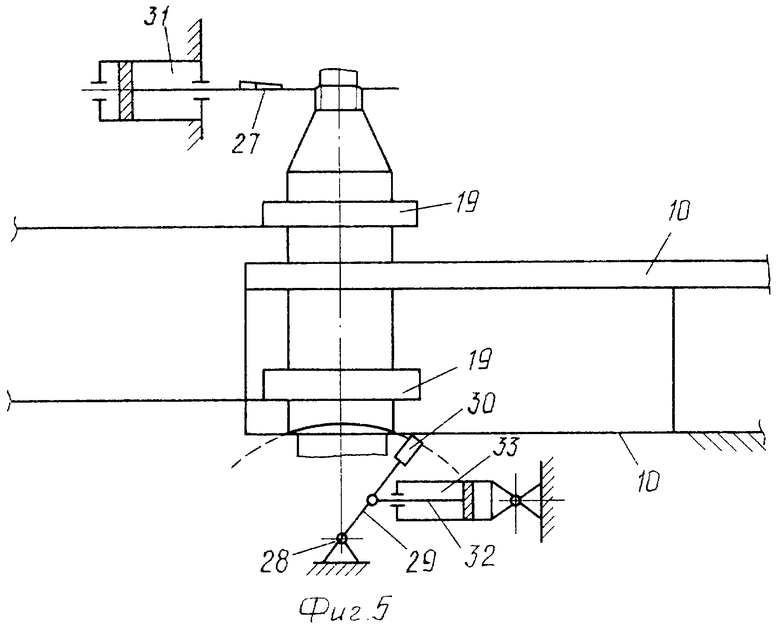

на фиг.5 - схема удаления облоя.

Экструзионно-раздувная формовочная машина для изготовления мелкоштучной тары из термопластичного полимера, например полиэтилена, полипропилена, представляет собой комплексное устройство с жестко сблокированными функциональными элементами структуры совмещенного действия.

Станина 1 машины представляет собой рамную из профиля конструкцию, на которой закреплены электрообогреваемый экструдер 2 (фиг.1) с формующей головкой 3, механизм 4 отделения штучной заготовки, горизонтальные штоки 5 (фиг. 3) пневмоцилиндров 6 позиционирования вдоль плоскости 7 смыкания, расположенные симметрично, пневмоцилиндр 8 вертикальных перемещений сопла 9 подачи технологического сжатого воздуха (фиг.4), механизмы обрезания облоя (фиг.5) и коробчатой формы склиз 10 выгрузки готовых изделий.

Механизм 4 отделения штучной заготовки расположен под головкой 3, формующей бесконечный трубчатый полуфабрикат, и включает двуплечий рычаг 11 первого рода, на большем плече которого закреплен обоюдоострый ромбической формы нож 12, а меньшее плечо подвижно соединено со штоком 13 приводного цилиндра 14, шарнирно укрепленного на станине 1.

На станине 1 с обеих сторон плоскости 7 смыкания на периферии машины продольно закреплены направляющие штоки 5 пневмоцилиндров 6 позиционирования, на которых встречно к центру установлены приводные цилиндры 15, несущие на штоках 16 монтажные плиты 17.

На плитах 17 симметрично укреплены полуформы 18, образующие в совокупности пресс-форму для раздувания пластмассовых трубчатых заготовок по заданному профилю тары, и захваты 19 (фиг.3) отформованных изделий.

На каждой полуформе 18 с обеих сторон от плоскости 7 смыкания пресс-формы выполнены трапецеидальные выступы 20 под замыкающий конус 21, шарнирно установленный на штоке 22 пневмоцилиндра 23, жестко связанного с монтажной плитой 17.

Полуформы 18 оснащены каналами циркуляции теплоносителя - охлаждающей воды (не показаны).

Над захватами 19 в плоскости смыкания пресс-формы смонтировано подвижное сопло 9, снабженное калибрующим пояском 24 и установленное на полом штоке 25 (фиг. 4), сообщающемся с системой подачи сжатого воздуха - технологического агента раздувания трубчатой заготовки. Сопло 9 установлено с возможностью осевого перемещения относительно штока 25 посредством резьбы с мелким шагом, положение которых фиксируется стопорной гайкой 26.

За соплом 9 на расстоянии, равном расстоянию между осями полуформ 18 и захватов 19, установлены (фиг. 3 и 4): на высоте торца горловины бутылки горизонтальный нож 27 и под ним ось 28 качания рычага 29, несущего на торце арочный обоюдоострый нож 30 из стального полотна, смонтированного в пазу склиза 10 выгрузки готовых бутылок (фиг.5).

Нож 27 имеет треугольную форму, симметричную продольной оси бутылки в зажимах 19 на этой позиции, и снабжен приводным цилиндром 31.

Рычаг 29 ножа 30 шарнирно связан со штоком 32, подвижно установленного на станине 1 пневмоцилиндра 33. Нож 30 имеет профиль донной части бутылки и сопрягается с ней при качании вдоль плоскости смыкания зажимов 19 (фиг.5), в пазу склиза 10 выгрузки коробчатой формы.

Работает машина следующим образом. Ниже приведен пример последовательных действий и преобразований с одной заготовкой до готового изделия, в частности бутылки для кетчупа емкостью 0,5 л.

В исходном положении монтажные плиты 17 (фиг.2,а и 3) находятся в отведенном от плоскости 7 смыкания закрепленных на них исполнительных механизмов, цилиндры 6 позиционирования - вверху, замыкающие конусы 21 разведены в периферийное относительно полуформ 18 положение, сопло 9 (фиг.4) поднято к приводному цилиндру 8, горизонтальный нож 27 отведен от плоскости 7 смыкания (влево по чертежу), а рычаг 29 (фиг.5) в крайнем положении качания.

Расплавленный теплом преобразованной электроэнергии гранулированный полимерный материал нагнетается шнеком экструдера 2, выдавливаясь через формующую головку 3 в виде бесконечного трубчатого полуфабриката.

При достижении заданной длины полуфабриката, контролируемой бесконтактным датчиком, перепускается сжатый воздух в цилиндрах 15 (фиг.3) и 14 (фиг. 1), штоками 16 и 13 соответственно перемещаются к плоскости 7 смыкания плиты 17 и стремительно поворачивается рычаг 11. При этом отделяется штучная заготовка, которая под действием гравитационных сил падает в смыкаемые полуформы 18, где зажимается ими внизу (фиг. 2,б).

Затем штоками 22 пневмоцилиндров 23 конусы 21 с обеих сторон пресс-формы устанавливаются на совмещенные выступы 20 сомкнутых полуформ 18: происходит геометрическое и силовое (самоторможение) замыкание пресс-формы практически монолитно.

Одновременно перепускается сжатый воздух в цилиндрах 6 позиционирования, которые опускаются по штокам 5 в крайне нижнее положение по фиг.3, перемещая плиты 17 (фиг.2, в).

Далее сопло 9 под действием штока 25 (фиг.4) цилиндра 8 опускается к пресс-форме и самоустанавливается внутри заготовки, утоняя калибрующим пояском 24 стенку облоя горловины бутылки и уплотняя ее, чем осуществляется герметизация внутреннего объема обрабатываемой заготовки.

Затем сжатый технологический воздух через полый шток 25 и сопло 9 с давлением 4. ..6 атм подается внутрь заготовки, раздувая ее стенки по формообразующему профилю пресс-формы, утоняя стенки с толщины 1,5 до 0,3...0,5 мм. Под этим давлением заготовка выдерживается 4...6 с при принудительном конвективном теплоотводе посредством циркулирующей в каналах полуформ 18 воды с температурой +6 -10 oС для завершения полимеризации и структурных преобразований в материале при активном охлаждении. В итоге раздувания заготовка приобретает заданную форму, а при остывании - несущую прочность тарной конструкции, в частности бутылки для укупорки кетчупа.

После этого сбрасывается давление внутри пресс-формы и обратным ходом штоков 22 пневмоцилиндров 23 замыкающие конусы 21 отводятся в исходное положение, освобождая совмещенные выступы 20 с обеих сторон полуформ 18, а плиты 17 цилиндрами 15 отводятся в крайнее положение от плоскости смыкания, освобождая полимерную бутылку, которая горловиной удерживается на сопле 9 (фиг. 2, г).

Затем перепускается воздух в цилиндрах 6, которые по направляющим штокам 5 поднимают вверх плиты 17 с исполнительными механизмами в исходное положение (фиг.2,а), при этом захваты 19 устанавливаются под соплом 9 напротив висящей на нем отформованной бутылки.

При следующем цикле смыкания захваты 19 фиксируют эту бутылку, а сопло 9 перемещается вверх штоком 25 цилиндра 8, освобождая ее горловину (фиг. 2,в, 9).

Подачей плит 17 в крайнее нижнее положение бутылка захватами 19 переносится в склиз 10 выгрузки на позицию обрезания облоя (фиг.3 и 5), где поперечным движением горизонтального ножа 27 под действием приводного цилиндра 31 горловина бутылки обрезается в размер по высоте, а возвратно-поступательным движением штока 32 пневмоцилиндра 33 арочным ножом 30 срезается облой на донной сферической части бутылки.

Распределение нагрузки на два наклонно расположенных режущих лезвия центрально установленного треугольного горизонтального ориентированного ножа 27 снижает упругие деформации стенок горловины, что обеспечивает точность реза и размер по высоте бутылки.

При цикле качания рычага 29 арочный обоюдоострый нож 30, конгруэнтный с поверхностью дна бутылки, опирающейся на склиз 10 и зафиксированной в захватах 19, практически заподлицо срезает облой, образованный при зажиме заготовки полуформами 21 на раздувании.

При возврате монтажных плит 17 в исходное положение захваты 19 освобождают готовое изделие, оставляя бутылку в склизе 10, а следующая ходом плит 17 в крайнее нижнее положение на фиг.3 сомкнутые захваты 19 проталкивают эту бутылку по склизу 10 на последующее заполнение продуктом и укупорку тары.

Таким образом, за каждый цикл возвратно-поступательного движения цилиндрами 6 позиционирования монтажных плит 17 с закрепленными на них исполнительными механизмами на трех последовательных рабочих позициях машины формируется готовое изделие, потому что операции зажима заготовки в полуформах 18, ее раздувания в сомкнутой пресс-форме, обрезания облоя в захватах 19 и выгрузки в склиз 10 проводятся параллельно, совмещенно во времени.

Предложенное техническое решение представляет собой устойчивое единство конструкции и функциональности, обеспеченное совокупностью существенных признаков, исполнительные механизмы которого действуют параллельно-последовательно в жесткой механической связи трех рабочих позиций, оснащенные автономными приводами с путевой системой управления.

Машина характеризуется простой кинематикой, надежностью функционирования, удобством наладки и обслуживания, легко перестраивается на другие типоразмеры изготавливаемой полимерной тары.

Сопоставительный анализ с выявленными аналогами уровня техники, из которого предложенное техническое решение явным образом не следует для специалиста по машиностроению, показал, что оно не известно, а с учетом возможности промышленного воспроизводства машины для изготовления полых изделий раздуванием из пластических материалов можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ВЫДУВНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1973 |

|

SU378324A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2192373C1 |

| АВТОМАТ ДЛЯ ВЫДУВА ПЭТ-ТАРЫ | 2011 |

|

RU2458793C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РАЗДУВОМ | 2002 |

|

RU2213660C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЭТ-ТАРЫ | 2016 |

|

RU2635600C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172247C1 |

| Агрегат для изготовления грампластинок | 1977 |

|

SU682382A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

Изобретение относится к технике для изготовления полых изделий раздуванием в формах с подвижными частями заготовок, предварительно отформованных экструзией, из полимерных материалов в пластическом состоянии и может быть использовано в производстве мелкоштучной тары в виде бутылок, банок, канистр и т.п. Машина содержит рамную станину, несущую электронагреваемый экструдер с формующей трубчатую бесконечную заготовку головкой, под которой размещен механизм отделения штучной заготовки, вертикально подвижное сопло подачи технологического воздуха в пресс-форму, состоящую из смыкаемых полуформ, установленных на монтажных плитах, связанных с пневмоцилиндрами позиционирования, захваты, отстоящие от полуформ на шаг позиционирования, и механизм удаления облоя. Коническое вертикально подвижное сопло имеет калибрующий горловину изделия поясок, регулируемый по высоте, и установлено аксиально захватам изделия, выполненным в виде симметричных полуколец, жестко связанных с монтажными плитами соответствующих полуформ. Приводные цилиндры монтажных плит установлены на автономных синхронизированных пневмоцилиндрах позиционирования, штоки последних продольно закреплены на станине. На каждой полуформе с обеих сторон от плоскости смыкания выполнены трапецеидальные выступы, сопрягаемые попарно по плоскости смыкания под замыкающие конусы, шарнирно установленные на штоках пневмоцилиндров, жестко связанных с монтажными плитами. Механизм отделения штучной заготовки включает двуплечий рычаг первого рода, подвижно связанный меньшим плечом со штоком приводного цилиндра, а на большем плече закреплен обоюдоострый нож ромбической формы. Механизм удаления облоя содержит связанный с приводом горизонтальный нож горловины треугольной формы и нож из стального полотна, выполненный в виде арки, конгруэнтной поверхности дна изделия, закрепленный на качающемся вдоль плоскости смыкания рычаге в пазу коробчатого склиза выгрузки. Машина обеспечивает повышение функциональной надежности формовочной машины, упрощение ее конструкции и улучшение качества изготавливаемых тарных изделий. Машина характеризуется простой кинематикой, удобством наладки и обслуживания, легко перестраивается на разные типоразмеры изготавливаемой полимерной тары. 1 з. п.ф-лы, 5 ил.

| Устройство для изготовления полых изделий из термопластов | 1987 |

|

SU1523262A1 |

| ЭКСТРУЗИОННО-РАЗДУВНОЙ АГРЕГАТ | 1996 |

|

RU2106254C1 |

| Инжекционно-выдувная машина для формования из термопластичных материалов полых изделий | 1977 |

|

SU1194262A3 |

| Устройство для производства полых изделий из термопластов | 1975 |

|

SU584747A3 |

| Форма для изготовления изделий из пластмасс раздувом | 1989 |

|

SU1775307A1 |

| US 4615667A,07.10.1986 | |||

| Форма для раздува полых изделий с отверстием в донной части | 1975 |

|

SU588128A1 |

| US 5051084 A,24.09.1991 | |||

| RU 94025011 А 1, 27.07.1996 | |||

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2129957C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЮБИКОВ | 0 |

|

SU171539A1 |

| Способ изготовления ориентированных полых изделий из термопластичного материала и устройство для его осуществления | 1975 |

|

SU578844A3 |

| Способ формования полых полимерных изделий раздувом в форме | 1989 |

|

SU1691123A1 |

| УСТРОЙСТВО для РАЗДУВА ТРУБЧАТЫХ ЗАГОТОВОК И УДАЛЕНИЯ ОБЛОЯ С ГОТОВЫХ ИЗДЕЛИЙ | 0 |

|

SU250430A1 |

Авторы

Даты

2002-08-10—Публикация

2001-05-28—Подача