Изобретение относится к переработке мелкодисперсных железоцинксодержащих отходов металлургического производства (например, сухие и мокрые шламы и пыли газоочисток сталеплавильного, аглодоменного производств) и побочной продукции коксохимического производства (например, каменноугольная смола, шламы коксовых батарей, установки сухого тушения кокса, коксовая мелочь) и может быть применено в черной и цветной металлургии.

Существуют способы переработки железоцинксодержащих отходов металлургических производств, основанные на вельц-процессе, такие как процесс фирмы «Bercelius Metallhutten» (Германия), процессы SDR и SRM (Япония), включающие в себя:

- обезвоживание шламов до содержания влаги в них в пределах 10%;

- равномерное смешивание шламов и при необходимости их офлюсование для получения требуемого значения основности (силикатного модуля CaO/SiO2);

- добавление в смесь до 10-20% от массы шламов углеродсодержащего восстановителя (коксовой мелочи, шламов коксохимического производства и т.п.);

окомкование полученной смеси с добавлением или без добавления связующего вещества (бентонита или подобных материалов) и получение окатышей размером 2-5 мм;

- термообработку окомкованной смеси в трубчатой вращающейся печи с предварительным подогревом смеси или без него, в присутствии избыточного количества (40-60% от массы окомкованной смеси) твердого углеродсодержащего восстановителя (коксовая мелочь, коксовый орешек, каменный уголь), причем термообработку осуществляют за счет горения твердого восстановителя с подачей в печь воздушного дутья (противоток);

- охлаждение полученного обожженного продукта, содержащего 10-20% непрогоревшего твердого восстановителя;

- улавливание пыли в отходящих газах рукавными или электрофильтрами;

- отделение магнитной части обожженного продукта (окатышей) методом магнитной сепарации.

В результате осуществления этих способов переработки мелкодисперсных железоцинксодержащих отходов металлургических производств получают два конечных продукта: металлизованный окомкованный продукт с общим содержанием железа 50-90% и степенью металлизации 80-95% и пыль (цинковый концентрат) с содержанием цинка до 50%. Металлизованный окомкованный продукт пригоден к применению в аглодоменном и сталеплавильном производстве, а цинковый концентрат является сырьем для получения цинка.

Однако при применении известных способов используют избыточное количество дорогостоящего твердого восстановителя (коксовой мелочи, каменных углей), готовый металлизованый продукт получают недостаточно пористой структурой; используют при окомковании шламы связующих веществ (бентонит и т.п.), которые по сути являются пустой породой или в лучшем случае выполняют функции флюсов, тем самым при их добавлении в шламы снижается общее содержание железа в готовом продукте; достигают степень удаления серы около 40%.

Существует способ переработки цинксодержащих отходов металлургического производства, разработанный Украинским государственным научно-техническим центром «Энергосталь» (SU 1610197 А1), включающий в себя:

- обезвоживание шламов до содержания влаги в них 6-10%;

- добавление к обезвоженным шламам обезвоженной замасленной окалины прокатного производства в количестве 10-50% от массы шламов;

- равномерное смешивание шламов с замасленной окалиной и офлюсование смеси за счет добавления мелкодисперсных отходов производства извести или карбида кальция в количестве 3 -15% от массы смеси шламов и замасленной окалины;

- восстановительную термическую обработку полученной смеси в трубчатой вращающейся печи без доступа кислорода продуктами сжигания природного газа или топливной фракции перегонки жидких обезвоженных маслоотходов (противоток), получаемых с коэффициентом расхода воздуха 0,5-0,9 и температурой 1150-1450°С при разрежении в системе в 15-160 Па и температуре отходящих печных газов 450-700°С;

- улавливание пыли в отходящих газах за счет работы рукавных фильтров;

- охлаждение полученного обожженного продукта.

В результате осуществления этого способа переработки мелкодисперсных железоцинксодержащих отходов металлургических производств получают аналогичные вышеуказанным два конечных продукта, пригодных к применению в аглодоменном и сталеплавильном производствах.

Однако у способа, разработанного УкрГНТЦ «Энергосталь» и основанного на замене твердого восстановителя жидким (маслоотходы, содержащиеся в замасленной окалине) и горячими восстановительными газами (продукты сжигания природного газа или топливной фракции перегонки жидких обезвоженных маслоотходов), существуют следующие недостатки:

- необходимым условием протекания процесса является присутствие замасленной окалины;

- сложность технологической схемы переработки железосодержащих шламов, которая включает раздельное поступление к месту переработки железоцинксодержащих шламов и замасленной окалины, подготовку горячих восстановительных газов, предусматривающую перегонку маслоотходов и их предварительное сжигание перед подачей в печь, обеспечение разрежения в системе, дожигание печных газов с высоким восстановительным потенциалом;

- высокая стоимость процесса в связи с необходимостью оснащения технологической схемы агрегатами для получения горячих восстановительных газов, перегонки маслоотходов, обеспечения разрежения внутри системы и дожигания печных газов;

- сложное ведение процесса, связанное с отсутствием разрыхлителя обрабатываемого материала (твердый восстановитель) в рабочем пространстве печи и существованием по этой причине повышенной опасности образования жидкой фазы в печи и ограниченностью возможностей по предотвращению образования настылей;

- жесткие требования по использованию кальцийсодержащих флюсов (3-15% от массы перерабатываемых материалов) из-за отсутствия разрыхлителя шихты (твердого восстановителя) для избежания образования настылей и повышения температуры плавления обрабатываемого материала.

Задача изобретения - максимально возможное удаление цинка и подобных ему вредных примесей из мелкодисперсных железоцинксодержащих отходов (шламов) металлургического производства и получение окомкованного продукта, пригодного для применения в качестве сырья в сталеплавильном и аглодоменном производствах.

Технический результат - повышение уровня интенсивности протекания процессов возгонки цинка и восстановления железа, в т.ч. повышение степени удаления цинка, серы и других вредных примесей из отходов металлургического производства и повышение степени металлизации готового продукта, а также утилизация каменноугольной смолы.

Для решения поставленной задачи с достижением указанного технического результата предложен способ переработки мелкодисперсных железоцинксодержащих отходов металлургического производства, в котором шламы сгущают и обезвоживают при помощи известных методов до содержания в них влаги не более 10%, затем их подвергают окомкованию с добавлением связующего в виде каменноугольной смолы в количестве 10-20% от массы шламов, после чего окомкованные шламы подвергают термической обработке во вращающейся трубчатой печи, причем параллельно с окомкованными шламами в печь подают твердый восстановитель (шламы коксовых батарей и установки сухого тушения кокса, коксовая мелочь, каменные угли и т.д.) в количестве 20-40% от массы окомкованных шламов.

Для получения основности конечного продукта (отношения CaO/SiO2), равной 0,6-1, которая обеспечивает наиболее благоприятные условия для разложения трудно восстановимых соединений цинка (ферритов, силикатов, сульфидов и т.д.), благоприятно воздействует на протекание процесса восстановления железа, и тем самым улучшает процесс удаления цинка из обрабатываемого материала, при необходимости в процессе окомкования железоцинксодержащих шламов к ним добавляют флюсы (мелкодисперсные отходы производства извести, карбида кальция или обжига доломита) в заданном количестве.

Для создания необходимых условий протекания процессов восстановления соединений цинка и железа, возгонки и удаления с печными газами цинка и других вредных примесей, обеспечения оптимального теплового баланса термической обработки шламов и предотвращения образования настылей в печи, параллельно с окомкованными отходами в печь подают твердый восстановитель (шламы коксовых батарей и установки сухого тушения кокса, коксовая мелочь, каменные угли и т.д.).

Термическую обработку шламов осуществляют за счет выделения тепла твердым восстановителем, поступающим в печь параллельно с окомкованными шламами, при его горении и продуктами пиролиза каменноугольной смолы (легкими фракциями).

Нагревание реакционной массы (окомкованные шламы и твердый восстановитель) до воспламенения твердого восстановителя производят за счет сжигания газообразного топлива (природного газа или смеси природного и доменного газа, или смеси природного и коксового газа, или коксового газа) в рабочем объеме печи с разгрузочного ее конца. После воспламенения твердого восстановителя подачу газообразного топлива прекращают. Для поддержания горения твердого восстановителя в печь подается воздушное дутье.

Температура реакционной массы в объеме рабочего пространства печи может изменяться от 30-40°С при ее загрузке в печь и до 900-1100°С при ее выгрузке. Температура отходящих печных газов составляет 600-800°С.

После проведения термической обработки обожженные железоцинксодержащие отходы, в виде окомкованного продукта, в смеси с непрогоревшим твердым восстановителем, выгружают из печи, охлаждают, подвергают магнитной сепарации и направляют потребителю. Немагнитную фракцию (не прогоревший твердый восстановитель) направляют обратно во вращающуюся печь.

Отходящие газы, содержащие пыль, проходят через систему газоочистки, где отделяется более крупная пылевая фракция (пылевая камера), а более мелкая, содержащая оксид цинка, остается в рукавных фильтрах после очистки газов в них.

Тепло отходящих газов может быть утилизировано в котле-утилизаторе с получением электроэнергии или в процессе подготовки каменноугольной смолы (поддержание рабочей температуры 80-90°С, при которой каменноугольная смола имеет наибольшую текучесть).

Отличие предлагаемого способа от прототипа состоит в том, что:

- для создания наиболее оптимальных условий для протекания процессов восстановления и возгонки цинка и металлизации окомкованных шламов, разрыхления шихты и поддержания теплового баланса термообработки шламов в печь подают твердый восстановитель (коксовая мелочь, каменный уголь, шламы коксохимического производства, электродный бой) в количестве 20-40% от массы окомкованных шламов;

- нагревание реакционной массы до воспламенения твердого восстановителя и продуктов пиролиза каменноугольной смолы осуществляют за счет сжигания природного газа в рабочем объеме вращающейся печи с ее разгрузочного конца, после воспламенения подачу природного газа прекращают, а для поддержания горения твердого восстановителя в печь подают воздушное дутье в противоточном режиме.

ПРИМЕР. Переработке по предлагаемому способу подвергают смешанный железоцинксодержащий шлам аглодоменного, сталеплавильного и прокатного производства (замасленная окалина). Химический состав шлама представлен в табл.1.

Для упрочнения окомкованного шлама (окатышей или брикетов) и увеличения площади контакта шламов с восстановителем используют каменноугольную смолу. В табл.2 представлены физико-химические параметры каменноугольной смолы.

Для создания необходимых условий протекания процессов восстановления соединений цинка и железа, возгонки и удаления с печными газами цинка и других вредных примесей, обеспечения оптимального теплового баланса термической обработки шламов и предотвращения образования настылей в печи, параллельно с окомкованными отходами в печь подают коксовую мелочь. В табл.3 представлен химический состав золы коксовой мелочи. В табл.4 представлен фракционный и элементный составы коксовой мелочи.

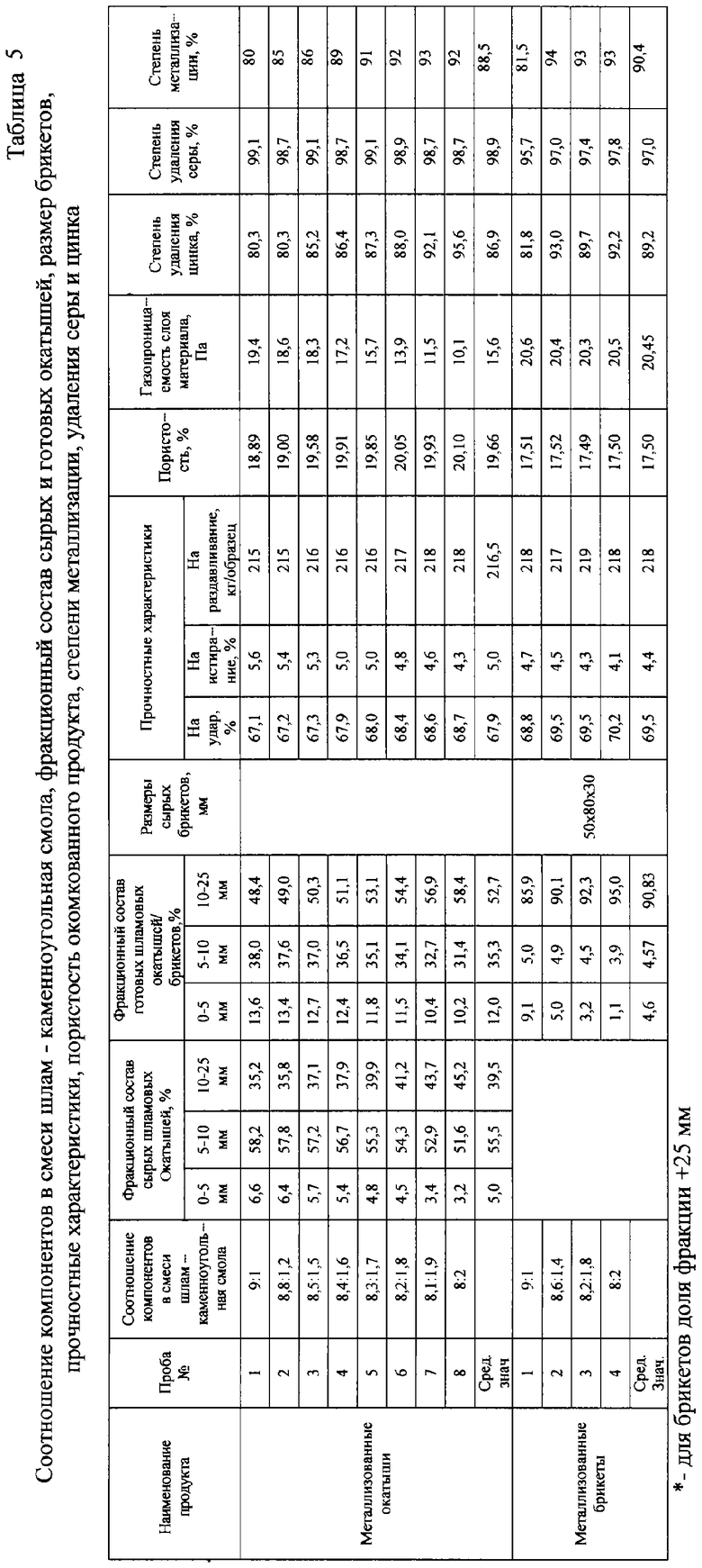

Соотношение компонентов в смеси шлам - каменноугольная смола, фракционный состав сырых и готовых окатышей, размер брикетов, прочностные характеристики, пористость окомкованного продукта, степени металлизации, удаления серы и цинка представлены в табл.5.

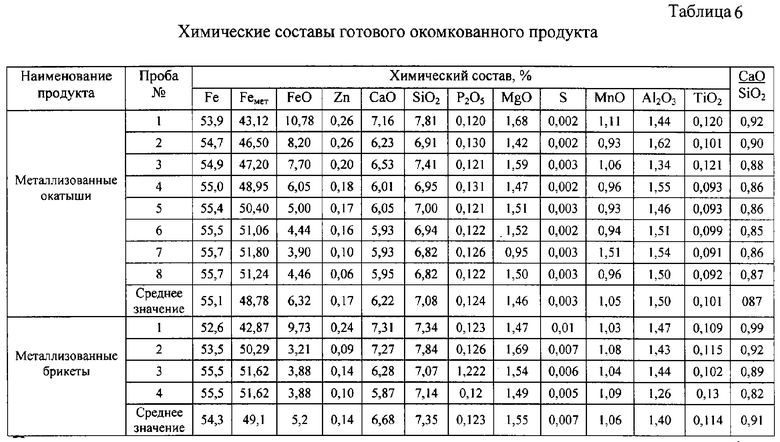

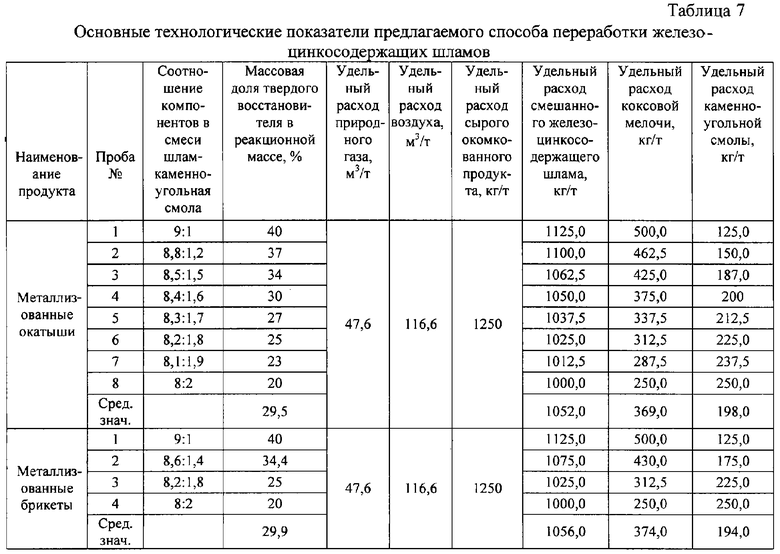

Химические составы готового окомкованного продукта (окатышей и брикетов) представлены в табл.6. Основные технологические показатели предлагаемого способа переработки железоцинксодержащих шламов представлены в табл.7.

Представленные табличные данные свидетельствуют, что предлагаемый способ позволяет достигнуть максимальной степени удаления цинка и других вредных примесей (соединений цветных металлов) из обрабатываемых материалов, обеспечить получение окомкованного продукта, отвечающего требованиям, предъявляемым к сырьевым материалам, использующимся в аглодоменном и сталеплавильном производствах, и цинкового концентрата, пригодного для применения его в качестве сырья в цветной металлургии.

Таким образом, предлагаемый способ комплексной переработки мелкодисперсных железоцинксодержащих отходов металлургических производств, основанный на использовании каменноугольной смолы в качестве связующего вещества, обладающего восстановительными свойствами, при подготовке (получение окатышей или брикетов) перерабатываемых материалов к термообработке в трубчатой вращающейся печи позволит:

1) утилизировать каменноугольную смолу в условиях отсутствия на предприятии смолоперерабатывающей установки;

2) получить за счет выделения из каменноугольной смолы при ее пиролизе в процессе восстановительного обжига окомкованных отходов (окатышей или брикетов) углеводородных соединений более пористую структуру получаемого продукта;

3) получить более высокую степень удаления серы (до 99%);

4) обеспечить наиболее благоприятные условия для протекания процесса восстановления оксидов железа, соединений цинка и удаления его паров с отходящими газами без снижения общего содержания железа в конечном продукте;

5) получать окомкованный металлизованный продукт из исходной шихты, как содержащую замасленную окалину, так и не содержащую ее;

6) при ведении технологического процесса использовать более широкий диапазон флюсующих материалов (как кремнийсодержащие, так и кальций- и магнийсодержащие) и получать продукт с заданным значением основности (CaO/SiO2) в зависимости от требуемых значений степеней металлизации готового продукта, и содержания в нем цинка и серы.

Химический состав смешанного железоцинксодержащего шлама, %

Физико-химические параметры каменноугольной смолы

Химический состав золы коксовой мелочи, %

Фракционный и элементный составы коксовой мелочи, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| Способ получения металлизованного продукта из железосодержащих отходов | 1979 |

|

SU891791A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

Изобретение относится к переработке мелкодисперсных железоцинксодержащих отходов металлургического производства и побочной продукции коксохимического производства и может быть использовано в черной и цветной металлургии. Мелкодисперсные железоцинксодержащие отходы сгущают, обезвоживают до содержания в них влаги не более 10%, смешивают с восстановителем. Обезвоженные железоцинксодержащие отходы смешивают с каменноугольной смолой в количестве 10-20% от массы отходов и окомковывают. Осуществляют восстановительную термическую обработку окомкованных отходов в присутствии твердого углеродсодержащего восстановителя в количестве 20-40% от массы перерабатываемых отходов и образующихся продуктов пиролиза каменноугольной смолы с подачей во вращающуюся печь противоточного воздушного дутья, отгонку цинка и улавливание возгонов с получением оксидов цинка. Причем до воспламенения твердого восстановителя и продуктов пиролиза каменноугольной смолы в рабочем объеме печи сжигают газообразное топливо. Изобретение позволит повысить интенсивность протекания процессов возгонки цинка и восстановления железа, повысить степень удаления серы, повысить степень металлизации готового продукта. 7 табл.

Способ переработки мелкодисперсных железоцинксодержащих отходов металлургического производства, включающий сгущение и обезвоживание отходов до содержания в них влаги не более 10%, смешивание их с восстановителем, восстановительную термическую обработку полученной смеси во вращающейся печи, отгонку цинка и улавливание возгонов с получением оксидов цинка, отличающийся тем, что обезвоженные железоцинксодержащие отходы смешивают с каменноугольной смолой в количестве 10-20% от массы отходов, окомковывают, а восстановительную термическую обработку окомкованных отходов ведут в присутствии твердого углеродсодержащего восстановителя в количестве 20-40% от массы перерабатываемых отходов и образующихся продуктов пиролиза каменноугольной смолы с подачей в печь противоточного воздушного дутья, причем до воспламенения твердого восстановителя и продуктов пиролиза каменноугольной смолы в рабочем объеме печи сжигают газообразное топливо.

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| Способ переработки цинковых кеков | 1990 |

|

SU1717656A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| ЛИСИН B.C | |||

| и др | |||

| Современное состояние и перспективы рециклинга цинкосодержащих отходов металлургического производства | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2006-09-20—Публикация

2005-06-15—Подача