(54) СПОСОБ ПОЛУЧЕНИЯ-МЕТАЛЛИЗОВАННОГО ПРОДУКТА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ Изобретение относится к металлурги в частности к подготовке сырья, пере- ттавляемого в тепловых агрегатах металлургических цехов. Известно техническое решение, нап- . равленное на производство метаяпизованного продукта из железосодержащих отходов различных металлургических переделов. Способ заключается в том, что смесь обезвоженных шлемов и пыли, образующихся при производстве агломерата, чугуна и стали окомковывают до получения окатышей диаметром 1Ог15 мм. Предварительно-упрочненные путем тепловой о5работки окатыши в смеси с подогретым углом или коксовой мелочью подают на восстановление во вращающуюся печь. Восстановление в печи производят при -1200 С. Металлизованные окатыши поступают в шихту доменных печей .или кислородных конверторов tlJНедостатками известного способа являются невысокая степень восстановления окатышей, необходимость глубокой сушки шламов и предварительной подсущки окатышей, высокий расход твердого восстановителя. Наиболее близким к изобретению по. технической, сущности является способ получения металлизованных окатышей из . железосодержащих отходов производства черной металлургии, заключающийся в том, что смесь конверторного и доменного щпама предварительно обезвоживают в сгустителях до 24-ЗО%, высушивают, а затем смещивают с колошниковой агломерационной пылью и бентонитотл. После предшрительного увлажнения смесь окомковывают в окатыщи крупностью 10-14мм. Окатыши подвергают сушке на решетке отходящими газами, восстанавливают во вращающейся печи твердым восстановителем, загружаемым в печь вместе с окатышами. Продукт крупностью более 5мм используют в шихте доменных печей, менее 5 мм в агломерационном производст:ве. 3 Степень металлизации окатышей при расходе углеродеодержашего восстановителя около 38О кг/т составляет 65%. Прочность металлизованных окатышей крупностью 12 мм составляет 100 кг/ окатыш 2J. Недостатком известного способа являются низкая скорость и степень восстановления окатышей, вследствие пассивации поверхности шламовых, частиц оболочкой гидратированных солей кальция, высокий расход твердого топлива и высокие эксплуатационные затраты. Цель изобретения - повышение степени металлизации и экономия твердого топлива. Поставленная цель достигается тем, что согласно способу получения металлизованного продукта из железосодержащих отходов, включающему обезвоживание шлама до получения шламовой суспензии влажностью 24-ЗО% и последующее восстановление твердым топливом, перед смешиванием с твердым топливом рН шла мовой суспензии доводят.до 7,0-7,5, Существо изобретения заключается внеобходимости растворения пассивирующе известковой оболочки, покрывающей зерна шлама и перевод содержащихся в ней солей кальция в раствор. В настоящее время гидроудаление пыли из газоочисток аглофабрик, доменных и сталеплавильных цехов ведут оборотной водой, водородный показатель которой до стигает 12,4-12,8. Так как оборотная вода близка к пределу насыщения оксидами и солями кальция, вследствие низкой растворимости окиси кальция (1,3 г/л) И кальцита (0,03 г/л), дальнейшее растворение этих соединений практически невозможно. Пересыщение:, раствора приводит к коагуляции и выпадению осадка гидроксидов кальния и их адсорбции на повер хность шламовых частиц, усугубляющей . развитие пассивирующей оболочки. Пассивация частиц шлама особенно ин тенсивно протекает в радиальных и стационарных отстойниках, вследствие длительного контакта, врдного известкового раствора и твердого шламового осадка в процессе его осаждения. Непрерывная нейтрализация водных растворов путем уменьшения рН до 77,5 обеспечивает полное растворение адсорбированной гидроокисной оболочки и перевод гидродксида кальдия в раствор. Раскрытие поверхности окислов желе за способствует повышению их активнос1ти по отношению к углероду топлива, обе- спечивает доступ продуктов газификации к активной поверхности окислов и увеличение степени их восстановления как прямым, так и косвенным путем. Увеличение кислотности раствора до рН 5-6 приводит к пассивации поверхности зерен щламов кислыми солями каль- шш, а скорость и степень восстановления окислов железа углерода твердого тогьлива резко уменьшается. Реализация предлагаемого способа осуществляется двумя способами. При использовании оборотной воды аг- лодоменного и сталеплавильного производства (рН 12,4-12,8) для гидроудаления и гидросмыва пыли нейтрализация воды в отстойниках осуществляется путем добавления кислоты или кислой сточной воды тровильных отделений в количестве, обеспечивающей снижения рН шламовой суспензии до значений равных 7-7,5. Другим способом растворения пассивирующей оболочки шлама и ускорения этого процесса является использование вместо оборотной воды технической воды. Это позволяет без предварительного подкисления воды растворить около 45-50% пассивирующей оболочки. При этом водный раствор достигает предела, близкого к пределу насыщения. Дальнейшая нейтрализация раствора сводится, как и в предыдущем способе, к добавлению кислоты, расход которой снижается практически в два раза по сравнению с использованием оборотной воды. Таким, образом, нейтрализация шламовой суспензии до значений рН равных 7- 7,5 позволяет полностью перевести в раствор гидроксиды и карбонаты пассивирующей оболочки и обеспечить такое состояние поверхности частиц щлаМа, при котором восстановительные процессы в ходе спекания получат наибольшее развитие. Пример. Для исследований используют аглодоменный шлам, влажностью 30% НПО Тулачермет, отобранный непосредственно из отстойников, рН суспензии (,3:1) составляет 12,8. Для разбавления пассивирующей оболочки используют отмывку щлама технической водой (рН 7,8). Шламовую суспензию разбавляют технической водой до отношения ,23:1 и непрерывно перемешивают до установления Постоянной величины рН. Величина рН в этом случае составляет 10,2-10,3. Часть осадка отбирают, высушивают до i

(Влажности 0,0,2%, смешивают с твердым топливом в количестве 15% от веса шлама и испытывали на дериватографе 1000 в атмосфере аргона, для изучения его восстановляемости. Оставшуюся часть су. спензки обрабатывают соляной кислотой при постоянном перемешивании до установления рН 8,0; 7,5; 7,0 и 6.

Пробы высушивают, смешивают с твердым топливом и испытывают на восстановимость (содержание углерода топлива во всех опытах составляет 15% от вера шлама)..

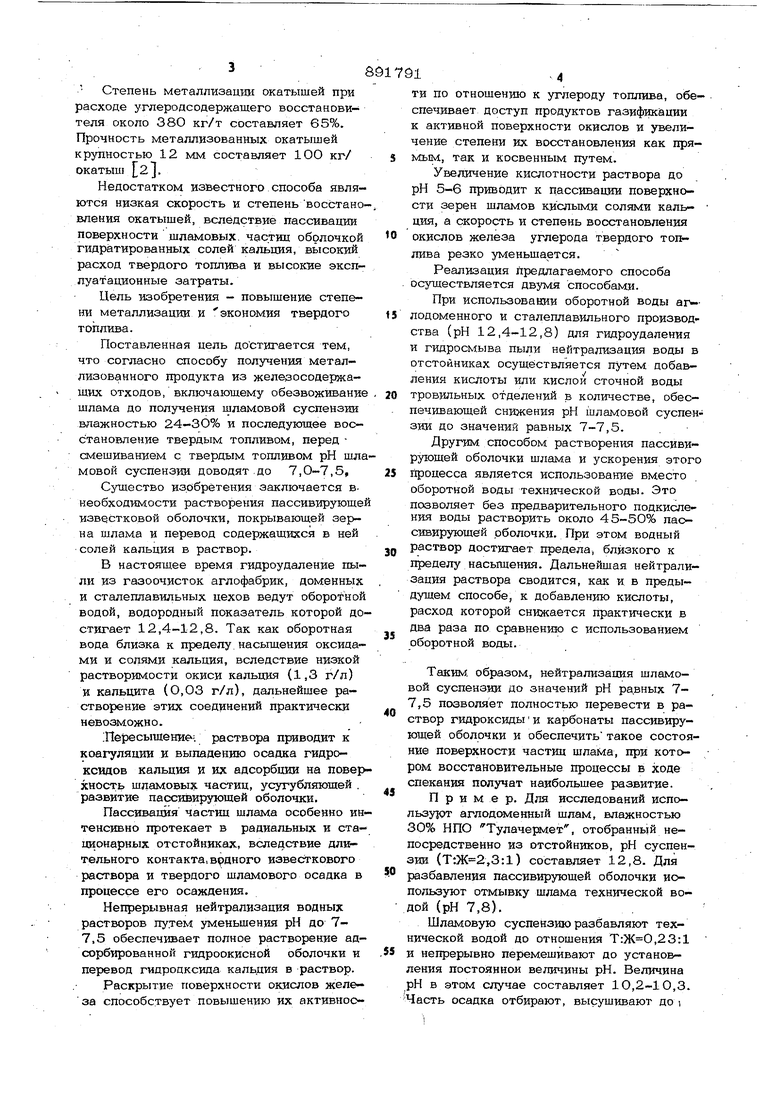

Результаты исследования по восстановлению шлама аглодоменного производства представлены в табп. 1,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| СПОСОБ УДАЛЕНИЯ И ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАМОВ ИЗ ДЕЙСТВУЮЩЕГО ШЛАМОНАКОПИТЕЛЯ | 1999 |

|

RU2139360C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ утилизации железосодержащих шламов | 1980 |

|

SU901307A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

| Способ выплавки стали в дуговой электропечи | 1981 |

|

SU954434A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1999 |

|

RU2144961C1 |

| СПОСОБ ОБЕСЦИНКОВАНИЯ ШЛАМОВ ДОМЕННОГО ПРОИЗВОДСТВА | 2019 |

|

RU2721240C1 |

| Способ производства частично металлизованного агломерата | 1983 |

|

SU1514810A1 |

Аглбдоменный

шлам (исходный)

Аглодоменный шлам

(разбавленный техни.ческой водой)

Аглодоменный шлам (обработанный кислоАнализ приведенных данных показывает, что наиболее низкая степень восстановления наблюдается у аглодоменных шламов, отобранных непосредственно из шламовых отстойников. По мере уменьшения абсолютного значения рН до 7, степень восстановления возрастает, достигая наибольших значений при рН 77,5. При этом, как видко из табл. 1, степень восстановления более чем на порядок выше, чем у исходого аглодоменного шлама. Таким образом при двукратном уменьшении расхода твердого топ- . лива на рвосстановление отмытого шла ма предлагаемая степень металлизации только на 12-13% (абс.) ниже, по сра&нению с известной.

Уменьшение рН шламовой суспензии до 6 приводит к резкому снижению степени восстановления окислов железа. При этом, как видно из табл. 1, получаемый продукт по химическому составу близок к частично металлизованному продукту, при47,2045,8017,6 1,42,96

47,8 41,6 18,6 4,28,7

готовленному из шлама, величина рН которого равна 8.

Кроме представленных результатов проведены исследования по получению металлизо анного опека из смеси аглодомвнного шлама и твердого топлива. При этом подсушенный шлам после предварительной нейтрализации суспензии до рН 7,5 окса ковывают совместно с твердым топливом в барабанном окомкователе, диаметрсш 5ОО мм и длиной 12ОО мм. Расход смеси коксовЫ мелочи и антрацитов, взятые в соотношении 1:1, составляет 15%, что обеспечивает содержание углерода в шихте около 15%. Серые окатыши крупностью 4-1О мм спекают в агломерационной чаше диаметром 23Омм И высотой 4ОО мм.

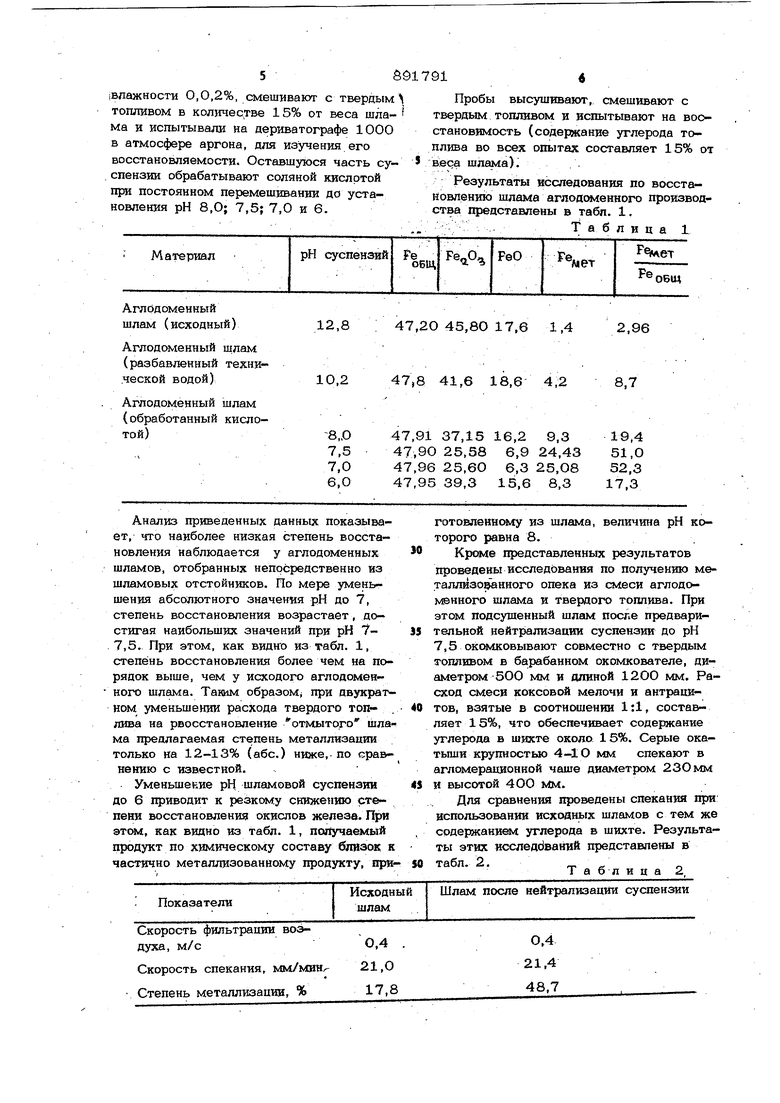

Для сравнения проведены спекания при использовании исходньтх шламов с тем же содержании углерода в шихте. Результаты этих ксследбваний представлены в

табл. 2.гг о

Таблица 2 ,8 Данные табл. 2 показывают, что в одних и тех же условиях степень металлизации спека, полученного из шлама, подвергнутого разрушению пассивирующей оболочки, почти в 3 раза превышает величину этого показателя для исходного необработанного шлама. Ожидаемый экономический эффект от внедрения составляет 1954120О руб/год Формула изобретения Способ получения металлизованного продукта из железосодержащих отходов, включающий обезвоживание шлама до по1лучения шламовой суспензии влажностью 24-30% и восстановление твердым топливом, отличающийся тем, что с целью повышения степени металлизации и экономии твердого топлива, перед смешиванием с твердым топливом рН шламовой суспензии доводят до 7,0-7,5, Источники информации, принятые во внимание при экспертизе 1. Экспресс-информация по зарубежной черной металлургии, 1975, № 54-4, 1975, № 61.-Н. 2. Тэцуто-Хаганэ, 1976, т. 62, № 4, с. 12.

Авторы

Даты

1981-12-23—Публикация

1979-12-21—Подача