Изобретение относится к авиастроению, преимущественно к уплотнениям смазываемых опор высокооборотных валов редукторов вертолетов.

Бесконтактное уплотнение применяется для валов редукторов, смазываемых жидкой смазкой, имеющих скорости на уплотняемом диаметре вала >15 м/с, в которых давление внутри редуктора посредством суфлирования выровнено с атмосферным и эксплуатирование выполняется на высотах до 6000 м над уровнем моря.

В редукторах вертолетов применяются комбинированные бесконтактные уплотнения, которые состоят из щелевого уплотнения, маслосгонной резьбы и маслоотражателя описанные в Л.Б.Бушмарин и др. Механические передачи вертолетов. М.: Машиностроение, 1983. 120 с. В таких уплотнениях маслоотражатель центробежными силами преграждает доступ масла в щелевое уплотнение. Маслосгонная резьба выполнена таким образом, что витки отгоняют масло в корпус, а щелевое уплотнение препятствует попаданию в редуктор (всасыванию) внешней воздушной среды, в которой может быть пыль.

Эти уплотнения имеют неограниченный ресурс и работают при высоких частотах вращения уплотняемых валов. Недостатком вышеуказанных уплотнений является низкий перепад давления, при котором обеспечивается герметичность уплотнения вала. Увеличение уплотняющей способности приводит к увеличению осевых габаритов деталей, а, следовательно, к увеличению массы, что для авиации не приемлемо.

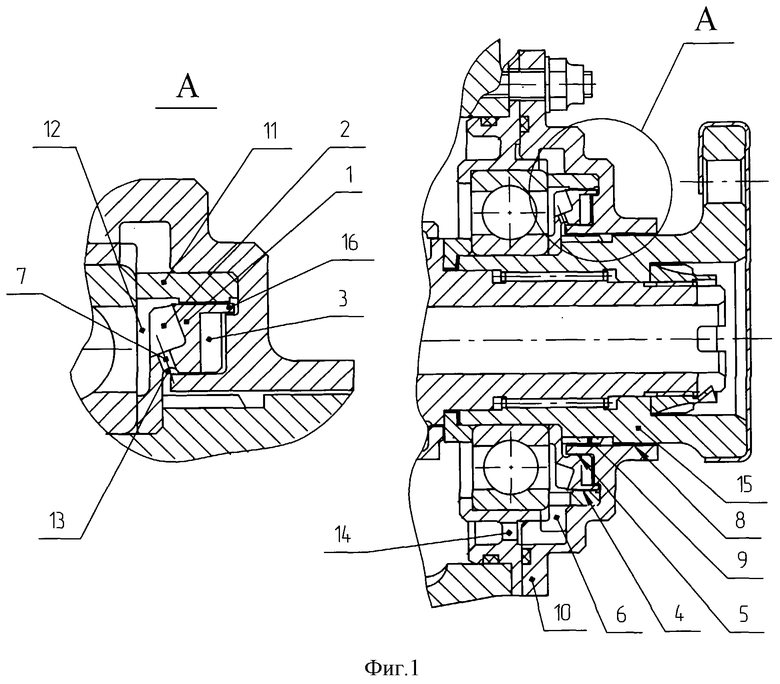

Из известных устройств наиболее близким по технической сущности является уплотнение входного вала (от двигателя) редуктора ВР-2 вертолета Ми-2. В этом уплотнении применен импеллер, который объединяет маслоотражатель с центробежной крыльчаткой, представленный в Бюллетень Э-4212/82 "Главный редуктор ВР-2 IV серии" и принятый за прототип.

В этом уплотнении (см. Фиг.3) поясок фланца 1 образует сдвоенное щелевое уплотнение. Импеллер 2 создает противодействие масловоздушной смеси от давления возникающего внутри корпуса редуктора, на переменных режимах предотвращая выброс масла. Для улучшения слива масла между подшипником и крыльчаткой импеллера имеется полость 3 для успокоения масловоздушного потока.

Недостатком данного уплотнения является низкий перепад давления, при котором обеспечивается полная герметичность приводного вала редуктора, что существенно сужает область применения этого уплотнения и достаточно большие габаритные размеры. По результатам исследований подобного типа уплотнений выявлено, что капельная течь появляется при избыточном давлении в полости редуктора <100 мм водного столба при рабочей частоте вращения.

Техническим результатом настоящего изобретения является создание бесконтактного уплотнения с улучшенными свойствами по герметичности без существенного усложнения конструкции и с меньшими, чем у существующих устройств, габаритными размерами. По результатам испытаний представляемого уплотнения герметичность обеспечена до избыточного давления в полости редуктора до 500 мм водного столба при рабочей частоте вращения.

Указанный результат достигается тем, что в уплотнении вала применен принципиально новый импеллер.

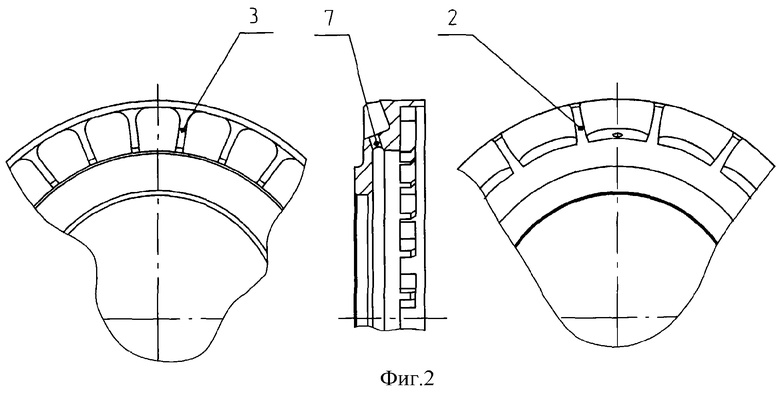

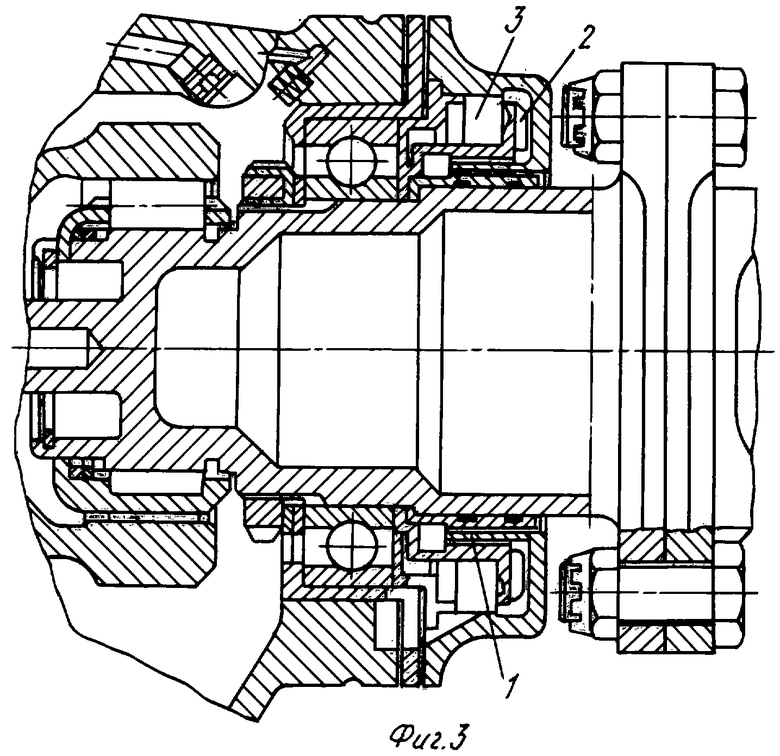

На фигуре 1 изображен пример установки бесконтактного уплотнения вала. На фигуре 2 изображен импеллер, примененный в конструкции уплотнения вала. Последовательно слева на право вид на импеллер справа, продольный разрез и вид на импеллер слева. На фигуре 3 изображено бесконтактное уплотнение вала, принятое за прототип.

В состав конструкции бесконтактного уплотнения вала входит импеллер 1 с двумя крыльчатками 2 и 3 (фигура 1 и 2), которые представляют собой набор лопаток. Крыльчатка 2 изготовленная с внутренней стороны редуктора выполнена наклонной (˜70° к оси импеллера). Над крыльчаткой 3 имеется козырек 16, который выступает над лопатками крыльчатки. В собранном уплотнении козырек располагается в проточке выполненной в корпусе уплотнения 10 с зазорами ˜0,3...0,5 мм. Внутренняя 5 и наружная 4 поверхности импеллера с корпусом уплотнения 10 имеют малые радиальные зазоры (˜0,2 мм) и образуют щелевые уплотнения. На внутренней поверхности 5 импеллера выполнена канавка 13 с тремя равнорасположенными наклонными отверстиями 7 диаметром 1,5 мм (разгрузочными элементами).

На уплотняемом валу 15 выполнены маслосгонная резьба 9 и точная наружная поверхность, которые образуют с точным отверстием корпуса 10 щелевое уплотнение. Маслосгонная резьба представляет собой многозаходную резьбу с прямобочным профилем витка.

В корпусе уплотнения 10 выполнена кольцевая проточка 6, которая соединена с полостью 12, в которую сливается масло из подшипника, наклонными пазами, изготовленными во втулке 11. Втулка 11 запрессована в корпус уплотнения 10.

Уплотнение, как правило, служит для предотвращения выброса масла, которым смазывается вращающийся подшипник с установленным в него приводным валом.

При работе вспененная, закрученная лопатками импеллера, масловоздушная смесь отводится от подшипника через наклонные пазы во втулке 11 в кольцевую проточку 6 и не может вернуться обратно в полость 12 из-за наклонного расположения пазов. Наклон пазов во втулке 11 выбран по направлению вращения подшипника с установленным в него валом. При этом в кольцевой проточке 6 создается направленное движение масла со сливом его в корпус редуктора через канал 14.

Наклонное расположение крыльчатки 2 создает дополнительное сопротивление прохождению масловоздушной смеси к щелевому уплотнению 4.

Козырек на крыльчатке 3 обеспечивает улучшение запирания щелевого уплотнения 4.

Прошедшее через две крыльчатки и щелевые уплотнения 4 и 5 масло отбрасывается центробежными силами в канавку 13 и далее через отверстия 7 на крыльчатку 2. Кроме того, через эти же отверстия стравливается часть избыточного давления масловоздушной смеси, прошедшей через уплотнение в разряженную зону действия крыльчатки 2, повышая эффективность действия уплотнения.

В целях повышения герметичности уплотнения на выходе из уплотнения за маслосгонной резьбой 9 установлено щелевое уплотнение с гладкими стенками 8.

Таким образом, без усложнения конструкции, увеличения количества деталей, их точности и массы удалось значительно повысить герметичность бесконтактного уплотнения валов, по экспериментальным данным, при одной частоте вращения уплотняемого вала, более чем в пять раз.

Предлагаемое техническое решение может быть использовано в уплотнениях высокооборотных валов авиационной техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения масла от воздуха | 1978 |

|

SU919607A3 |

| ШЕСТЕРЕННЫЙ НАСОС С РЕДУКТОРОМ | 2002 |

|

RU2218479C1 |

| Узел уплотнения | 1984 |

|

SU1229488A1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| Стояночное уплотнение | 1979 |

|

SU872877A1 |

| УЗЕЛ ОПОРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2692511C1 |

| ВЫХОДНОЕ УСТРОЙСТВО ТУРБОВАЛЬНОГО ДВИГАТЕЛЯ-ТВАД | 2013 |

|

RU2535813C1 |

| ШНЕКОВЫЙ НАСОС | 2007 |

|

RU2359154C1 |

| РЕДУКТОР ВЕРТОЛЁТА СООСНОЙ СХЕМЫ | 2013 |

|

RU2541569C1 |

| Турбокомпрессор для наддува двигателя внутреннего сгорания | 1986 |

|

SU1383000A1 |

Изобретение относится к авиастроению, преимущественно к уплотнениям смазываемых опор высокооборотных валов редукторов вертолетов. Бесконтактное уплотнение вала вертолетного редуктора содержит корпус уплотнения, импеллер, маслосгонную резьбу и щелевое уплотнение на уплотняемом валу. Импеллер состоит из двух крыльчаток, одна из которых расположена под углом ˜70° к оси импеллера, а вторая имеет козырек по периферии крыльчатки и содержит два щелевых уплотнения. Одно из щелевых уплотнений образовано внутренней поверхностью импеллера, на которой выполнена канавка с разгрузочными отверстиями, и валом, а второе щелевое уплотнение образовано наружной поверхностью импеллера с корпусом уплотнения. Технический результат - улучшение свойств по герметичности без существенного усложнения конструкции и уменьшение габаритных размеров. 1 з.п. ф-лы, 3 ил.

| БЕСКОНТАКТНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2037709C1 |

| Уплотнение вала | 1986 |

|

SU1373944A1 |

| Откатной мост | 1976 |

|

SU751887A1 |

Авторы

Даты

2006-09-20—Публикация

2005-03-30—Подача