Изобретение относится к области трубопроводного транспорта природного газа и его компонентов и может быть использовано в газовой промышленности.

Природный газ является основным источником топливного газа для внутренних промышленных и коммунальных потребителей страны и важнейшей составляющей экспорта, при этом основная часть его месторождений расположена в Заполярье: в Баренцевом и Карском морях, а также на территории ЯНАО добывают 50% природного газа России. За Полярным кругом находятся более 60 месторождений природного газа, причем одно из них – Заполярное – является пятым в мире по объему запасов газа (3,5 трлн. м3). Жесткие природные условия и проблемы оптимального использования углеводородных ресурсов северного природного газа предприятиями газохимии в перспективе повышают требования к подготовке природного газа. Возникает необходимость не только в предварительной осушке природного газа перед транспортировкой, но и в извлечении из него ценных для газохимии компонентов, в первую очередь этана, который после превращения в этилен становится исходным сырьем для последующего производства широкого ассортимента продукции (разнообразные полимеры, спирты, гликоли и др.).

Известен способ извлечения фракции С2+ из сырого газа, включающий охлаждение потока подготовленного сырого газа и деление на два подпотока, каждый из которых затем охлаждают, причем для охлаждения большего подпотока используют холод обратного потока товарного газа, а для охлаждения меньшего подпотока – холод отобранной из колонны-деметанизатора промежуточной фракции, возвращаемой в колонну-деметанизатор, охлажденные подпотоки объединяют и последовательно охлаждают, при этом для охлаждения вначале используют холод обратного потока товарного газа, а затем – холод потока другой отобранной из колонны-деметанизатора промежуточной фракции, возвращаемой в колонну-деметанизатор, после чего объединенный поток охлажденного сырого газа направляют на низкотемпературную сепарацию, отобранный из сепаратора газ расширяют в первом турбодетандерном агрегате и подают в верхнюю часть колонны-деметанизатора в качестве питания, а полученную после сепарации жидкую углеводородную фракцию дросселируют и также подают в среднюю часть колонны-деметанизатора в качестве питания, после чего полученную в колонне-деметанизаторе жидкую фракцию С2+ отводят с установки, а товарный газ последовательно направляют обратным потоком на охлаждение сырого газа, затем последовательно компримируют и делят на два потока, больший из которых после последовательного компримирования отводят с установки, а меньший компримируют, затем охлаждают, расширяют во втором турбодетандерном агрегате и подают в колонну-деметанизатор в качестве орошения (патент на изобретение RU № 2630202 C1, МПК F25J 3/02, заявлен 30.09.2016 г., опубликован 05.09.2017 г.). Основным недостатком данного изобретения является выработка из природного газа только двух продуктов: топливного газа и фракции углеводородов С2+, неудобной для дальнейшего транспорта размещенным в различных регионах потребителям, которые нуждаются в определенных компонентах этой фракции, например, предприятия газохимии – в этилене, а предприятия нефтехимии – в широкой фракции легких углеводородов.

Известен также способ разделения углеводородного газа, содержащего, по меньшей мере, этан и С3 и более тяжелые компоненты, на фракцию с преобладанием этана и более легких компонентов и фракцию с преобладанием С3 и более тяжелых компонентов, в котором

(a) сырой газ обрабатывают в одном или более теплообменниках, а также на этапах расширения для обеспечения, по меньшей мере, одного частично конденсированного углеводородного газа, обеспечивая тем самым, по меньшей мере, один первый остаточный пар и, по меньшей мере, одну С2 или С3-содержащую жидкость, содержащую также более легкие углеводороды; и

(b) по меньшей мере, одну из С2 или С3-содержащих жидкостей направляют в дистилляционную колонну для разделения на второй остаток, содержащий более легкие углеводороды, и С2 или С3-содержащий продукт; при этом

(1) второй остаток охлаждают, чтобы частично конденсировать его;

(2) обеспечивают непосредственное контактирование, по меньшей мере, части одного из упомянутых первых остаточных паров с, по меньшей мере, частью жидкой порции частично конденсированного второго остатка на, по меньшей мере, одном этапе контактирования, и после этого разделяют пары и жидкости из упомянутого этапа контактирования;

(3) подают извлеченные жидкости в дистилляционную колонну в качестве орошения; и

(4) направляют извлеченные пары для теплообмена со вторым остатком дистилляционной колонны, обеспечивая этап (1), и после этого выпускают упомянутые остаточные газы; причем

(5) извлекают поток рециклового газа из детандера-компрессора или компрессора остаточного газа;

(6) охлаждают и частично конденсируют рецикловый поток в упомянутом одном или более теплообменниках;

(7) расширяют рецикловый поток, тем самым дополнительно конденсируя его порцию и охлаждая его;

(8) подают расширенный рецикловый поток в субохладитель, посредством чего расширенный рецикловый поток обменивается теплом в субохладителе с газами из верхней части фракционирующей колонны легких фракций; тем самым обеспечивая более холодные температуры парам из фракционирующей колонны тяжелых фракций (патент на изобретение RU № 2658010 С2, МПК C07C 7/04, C07C 9/04, C07C 9/06, C07C 9/08, C07C 11/06, заявлен 05.03.2014 г., опубликован 19.06.2018 г.). Основным недостатком данного изобретения является необходимость осуществлять в условиях вечной мерзлоты транспорт сжиженного этана в надземных трубопроводах, что в теплое время года приведет к повышению температуры транспортируемого продукта с опасностью формирования зон сверхкритической флюидизации потока, отрицательно сказывающихся на работе перекачивающих агрегатов.

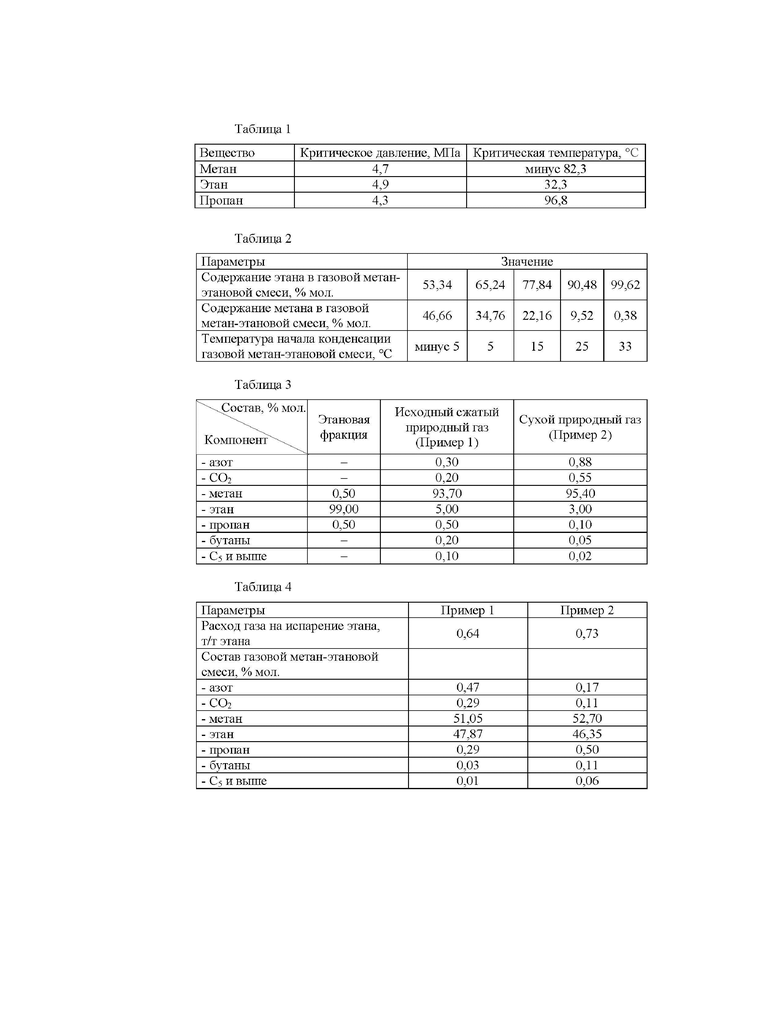

При разработке заявляемого изобретения была поставлена задача рационального использования ресурсов природного газа с возможностью выделения и подготовки этана к транспорту на предприятия газохимии. Кроме того, учитывалось, что в гомологическом ряду газообразных парафиновых углеводородов (таблица 1) именно этан при характерных давлениях транспортировки 4,5-5,0 МПа имеет весьма близкую к условиям транспортировки критическую температуру 32,27°С, поэтому во избежание флюидизации сжиженного этана следует обеспечивать его транспорт не в жидкой, а в газовой фазе с исключением рисков конденсации при снижении температуры окружающей среды.

Поставленная задача решается за счет того, что способ подготовки природного этансодержащего газа к транспорту в северных широтах включает компримирование исходного природного газа с высоким содержанием этана, разделение его на первую и вторую части, ректификационное извлечение из первой части сжатого исходного природного газа при температуре минус 80-минус 100°С и давлении 2,0-3,0 МПа смеси этана и вышекипящих жидких углеводородов с последующими компримированием полученного топливного газа до давления в магистральном трубопроводе и подачей его в транспортную систему магистральных трубопроводов, разделение извлеченной смеси этана и вышекипящих жидких углеводородов при давлении 2,5-3,5 МПа на этановую фракцию и деэтанизированный конденсат, при этом четкость ректификационного разделения первой части сжатого исходного природного газа обеспечивают высокой по этану и низкой по метану, выделенную этановую фракцию конденсируют за счет повышения ее давления до значения транспортировки по магистральному трубопроводу, при котором осуществляют испарение этановой фракции в присутствии второй части сжатого исходного природного газа с образованием газовой метан-этановой смеси.

Четкость ректификационного разделения первой части сжатого исходного природного газа является высокой по этану и низкой по метану, что позволяет, с одной стороны, максимально полно извлекать этан из получаемого топливного газа, а, с другой, оставлять небольшую часть метана в этановой фракции, упрощая стадию формирования газовой метан-этановой смеси и снижая затраты на процесс ректификационного разделения первой части сжатого исходного природного газа за счет уменьшения капитальных затрат на сооружение ректификационной колонны и эксплуатационных затрат при ее работе, поскольку создается возможность уменьшения числа контактных устройств и/или флегмового числа в колонне. Расход же второй части сжатого исходного жирного природного газа на формирование газовой метан-этановой смеси весьма низок и не превышает нескольких процентов от расхода исходного природного газа с высоким содержанием этана. Поставляемая потребителю, предприятию газохимии, газовая метан-этановая смесь может быть сначала направлена на блок газофракционирования установки пиролиза для разделения на этан и метан: при этом этан далее подают в змеевик печи пиролиза для производства этилена и пропилена, а метан смешивают с метано-водородной фракцией, выделенной из пирогаза, для использования в качестве топлива печи пиролиза.

В зависимости от типа магистрального трубопровода давление в нем может составлять: 5,0-5,5 МПа; 7,0-7,5 МПа; 9,0-10,0 МПа или 22,0-23,0 МПа.

Целесообразно этановую фракцию подавать на испарение при температуре ее извлечения от минус 10 до минус 5°С, что снизит расход второй части сжатого исходного природного газа на формирование газовой метан-этановой смеси.

Полезно испарение этановой фракции осуществлять при повышенной температуре за счет предварительного нагрева этановой фракции, что интенсифицирует процесс ее испарения. Возможна также реализация варианта заявляемого способа, при котором испарение этановой фракции осуществляют путем подачи с другого месторождения сухого природного газа, содержащего не более 3,5 % мол. этана, который экономически нецелесообразно извлекать.

Формирование газовой метан-этановой смеси для транспортировки вместо чистого этана позволяет устранить риски конденсации этана в трубопроводе при эксплуатации во время снижения температуры окружающей среды. Как показано в сформированной расчетным путем таблице 2, разбавление этана метаном в количестве 9,5 % мол. позволяет снизить температуру начала конденсации метан-этановой смеси до 25°С, а соответствующее разбавление в количестве 34,7 % мол. – до 5°С. При этом в ходе разбавления необходимо обеспечить в газовой метан-этановой смеси содержание 50-60 % мол. этана.

Концентрацию метана в газовой метан-этановой смеси для обеспечения температуры транспортировки t, °С, необходимо поддерживать на уровне не ниже критической концентрации СКР, % мол., рассчитываемой по формуле:

.

.

Например, расчетное значение критической концентрации метана при температуре транспортировки 15°°С составляет 22,30 % мол., а температура начала конденсации газовой метан-этановой смеси с содержанием метана 22,30 % мол. будет равна 14,88°С (таблица 2).

Целесообразно температуру газовой метан-этановой смеси обеспечивать не выше 35°С, чтобы при ее транспорте в условиях вечной мерзлоты не произошли нарушение теплового баланса экосистемы и возникновение сверхкритических условий транспортировки.

Применимость заявляемого изобретения иллюстрируется расчетными примерами по формированию газовой метан-этановой смеси, подготавливаемой к транспорту по магистральному трубопроводу при температуре минус 5°С из содержащей примеси метана и пропана этановой фракции (таблица 3), испаряемой второй частью сжатого исходного природного газа согласно пункту 1 формулы изобретения с принятым содержанием этана 5% мол. (пример 1) и сухим природным газом согласно пункту 8 формулы изобретения с принятым содержанием этана 3 % мол. (пример 2).

Как следует из результатов расчетов (таблица 4), газовая метан-этановая смесь, подготовленная к транспорту по магистральному трубопроводу, при использовании второй части сжатого исходного природного газа содержит на 1,5 % мол. этана больше по сравнению с использованием сухого природного газа при одновременном сокращении расхода газа на испарение с 0,73 т/т до 0,64 т/т за счет эффективного использования этана, содержащегося в газе-испарителе.

Таким образом, заявляемое изобретение решает задачу рационального использования ресурсов природного этансодержащего газа с возможностью выделения и подготовки этана к транспорту на предприятия газохимии, обеспечивая полное извлечение этана из исходного природного газа и последующую транспортировку в виде метан-этановой смеси с использованием для этого исходного природного газа, неочищенного от этана.

Изобретение относится к способу подготовки природного этансодержащего газа к транспорту в северных широтах, включающему компримирование исходного природного газа с высоким содержанием этана, разделение исходного природного газа на первую и вторую части, ректификационное извлечение из первой части сжатого исходного природного газа при температуре минус 80-минус 100°С и давлении 2,0-3,0 МПа смеси этана и вышекипящих жидких углеводородов с последующими компримированием полученного топливного газа до давления в магистральном трубопроводе и подачей его в транспортную систему магистральных трубопроводов, разделение извлеченной смеси этана и вышекипящих жидких углеводородов при давлении 2,5-3,5 МПа на этановую фракцию и деэтанизированный конденсат. Способ характеризуется тем, что четкость ректификационного разделения первой части сжатого исходного природного газа обеспечивают высокой по этану и низкой по метану, выделенную этановую фракцию конденсируют за счет повышения ее давления до значения транспортировки по магистральному трубопроводу, при котором осуществляют испарение этановой фракции в присутствии второй части сжатого исходного природного газа с образованием газовой метан-этановой смеси. Заявляемое изобретение решает задачу рационального использования ресурсов природного этансодержащего газа с возможностью выделения и подготовки этана к транспорту на предприятия газохимии, обеспечивая полное извлечение этана из исходного природного газа и последующую транспортировку в виде метан-этановой смеси с использованием для этого исходного природного газа, не очищенного от этана. 10 з.п. ф-лы, 4 табл., 2 пр.

1. Способ подготовки природного этансодержащего газа к транспорту в северных широтах, включающий компримирование исходного природного газа с высоким содержанием этана, разделение исходного природного газа на первую и вторую части, ректификационное извлечение из первой части сжатого исходного природного газа при температуре минус 80 - минус 100°С и давлении 2,0-3,0 МПа смеси этана и вышекипящих жидких углеводородов с последующими компримированием полученного топливного газа до давления в магистральном трубопроводе и подачей его в транспортную систему магистральных трубопроводов, разделение извлеченной смеси этана и вышекипящих жидких углеводородов при давлении 2,5-3,5 МПа на этановую фракцию и деэтанизированный конденсат, отличающийся тем, что четкость ректификационного разделения первой части сжатого исходного природного газа обеспечивают высокой по этану и низкой по метану, выделенную этановую фракцию конденсируют за счет повышения ее давления до значения транспортировки по магистральному трубопроводу, при котором осуществляют испарение этановой фракции в присутствии второй части сжатого исходного природного газа с образованием газовой метан-этановой смеси.

2. Способ по п. 1, отличающийся тем, что давление в магистральном трубопроводе составляет 5,0-5,5 МПа.

3. Способ по п. 1, отличающийся тем, что давление в магистральном трубопроводе составляет 7,0-7,5 МПа.

4. Способ по п. 1, отличающийся тем, что давление в магистральном трубопроводе составляет 9,0-10,0 МПа.

5. Способ по п. 1, отличающийся тем, что давление в магистральном трубопроводе составляет 22,0-23,0 МПа.

6. Способ по п. 1, отличающийся тем, что этановую фракцию подают на испарение при температуре ее извлечения от минус 10 до минус 5°С.

7. Способ по п. 6, отличающийся тем, что испарение этановой фракции осуществляют при повышенной температуре за счет предварительного нагрева.

8. Способ по п. 6, отличающийся тем, что испарение этановой фракции осуществляют путем подачи сухого природного газа, содержащего не более 3,5 мол.% этана.

9. Способ по п. 1, отличающийся тем, что в газовой метан-этановой смеси обеспечивают содержание 50-60 мол.% этана.

10. Способ по п. 1, отличающийся тем, что концентрацию метана в газовой метан-этановой смеси для обеспечения температуры транспортировки t, °С, поддерживают на уровне не ниже критической концентрации СКР, мол.%, рассчитываемой по формуле:

11. Способ по п. 1, отличающийся тем, что температуру газовой метан-этановой смеси обеспечивают не выше 35°С.

| Дровокольный станок | 1952 |

|

SU99779A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2498153C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА ДЛЯ ТРАНСПОРТИРОВАНИЯ | 2012 |

|

RU2500950C1 |

| Способ и установка подготовки газа деэтанизации к транспортировке по газопроводу | 2015 |

|

RU2612235C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| WO 2015142380 A1, 24.09.2015 | |||

| WO 2015108569 A1, 23.07.2015 | |||

| US 20170106328 A1, 20.04.2017 | |||

| US 20170106328 A1, 20.04.2017. | |||

Авторы

Даты

2019-05-28—Публикация

2018-11-30—Подача