Изобретение относится к металлургии легированных аустенитных сталей, используемой в различных отраслях промышленности для деталей и узлов машин и оборудования ответственного назначения.

Известны применяемые в настоящее время марки коррозионно-стойкой стали, приведенные в технической литературе Бабаков А.А., Приданцев М.В. Коррозионно-стойкие стали и сплавы.М.: Металлургия, стр. 137-143, 215-230, ГОСТ 5632-72. Основным недостатком указанных марок стали является низкая технологическая пластичность их при горячем деформировании.

Наиболее близкой по составу ингредиентов и назначению к предлагаемой стали является сталь марки 08Х10Н20Т2 ГОСТ 5632-72, стр. 12, 14, содержащая мас.%:

Известная сталь обладает высокими механическими свойствами, однако, имеет недостаточно высокую технологическую пластичность при горячем деформировании и сварочно-технологические свойства, а также пониженную стойкость к межкристаллитной коррозии.

Техническим результатом изобретения является повышение технологической пластичности при горячем деформировании и сварочно-технологических свойств, а также стойкости к межкристаллитной коррозии.

Поставленный технический результат достигается за счет того, что в сталь, содержащую углерод, кремний, марганец, хром, никель, титан, алюминий и железо дополнительно введены азот и церий, при следующем соотношении компонентов, мас.%:

при этом отношение содержания хрома к суммарному содержанию углерода и азота должно быть больше или равно 158 [Cr:(C+N)≥158], а суммарное содержание титана и алюминия должна быть в пределах 1,80-2,70, [(Ti+Al)]=1,80-2,70.

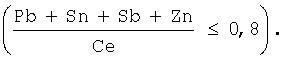

Содержание свинца, олова, сурьмы, цинка и висмута не должно превышать следующих значений мас.%:

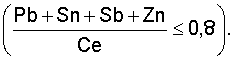

а отношение содержания суммы свинца, олова, сурьмы и цинка к содержанию церия не должна превышать 0,8;

Снижение содержания алюминия по сравнению с известным составом стали до 0,70% значительно уменьшает количество неметаллических включений в стали, что способствует повышению ее технологической пластичности в горячем состоянии.

Ограничение суммарного содержания титана и алюминия в пределах 1,80-2,70 мас.% способствует получению металла со стабильными свойствами.

При суммарном содержании титана и алюминия более 2,70 мас.% наблюдается снижение технологической пластичности в горячем состоянии металла заявляемой стали и сварочно-технологические свойства за счет образования скоплений окислов титана и алюминия при выплавке стали.

Суммарное содержание титана и алюминия менее 1,80 мас.% недостаточно для упрочнения металла заявляемой стали, что приводит к снижению ее прочностных свойств и их стабильности, так как титан и алюминий способствует упрочнению стали за счет выделения в ней мелкодисперсных интерметаллидных фаз типа Ni3Ti и Ni3Al в процессе дисперсионного твердения при температуре отпуска.

Ограничение отношения содержания хрома к суммарному содержанию углерода и азота не менее 158 способствует получению в металле заявляемой стали стабильной стойкости к межкристаллитной коррозии.

При отношении содержания хрома к суммарному содержанию углерода и азота менее 158 наблюдается снижение стойкости стали к межкристаллитной коррозии за счет образования большего количества карбидов и нитридов хрома и обеднения хромом границ зерен металла стали.

Введение церия в количестве 0,01-0,05% способствует повышению технологической пластичности металла заявляемой стали при температурах горячей деформации слитков и заготовок и сварке за счет очищения границ зерен от легкоплавких примесей цветных металлов.

Церий связывает легкоплавкие цветные металлы свинец, олово, сурьму, висмут и цинк, образуя тугоплавкие интерметаллиды типа Ce2Pb с температурой плавления 1380°С, Ce2Sn с температурой плавления 1400°С, Се4Bi3 с температурой плавления 1630°С.

Введение церия более 0,05% приводит к затягиванию отверстия стаканчика ковша при разливке стали и к невозможности полностью разлить плавку.

Введение церия менее 0,01% недостаточно для полного связывания легкоплавких цветных металлов, ответственных за технологическую пластичность при горячей деформации и сварке.

Содержание свинца не должно превышать 0,003%, висмута - 0,0002%, а олова, сурьмы и цинка каждого - 0,005%, так как более высокое их содержание приводит к резкому снижению пластичности при горячем деформировании вследствие образования легкоплавкой эвтектики и к охрупчиванию заявляемой стали.

При этом отношение содержания сумма свинца, олова, сурьмы и цинка к содержанию церия не должна превышать 0,8;

При отношении содержания суммы свинца, олова, сурьмы и цинка к содержанию церия более 0,8 резко снижается технологическая пластичность при горячем деформировании и сварке.

Введение азота в пределах 0,002-0,01 обеспечивает металлу заявляемой стали повышение технологической пластичности.

При содержании азота выше 0,01 мас.% происходит падение технологической пластичности металла в горячем состоянии за счет образования больших скоплений нитридов титана.

При содержании азота менее 0,002 мас.% влияние азота на технологическую пластичность металла в горячем состоянии и заявляемой стали сказывается слабо.

Пример конкретного выполнения.

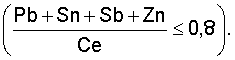

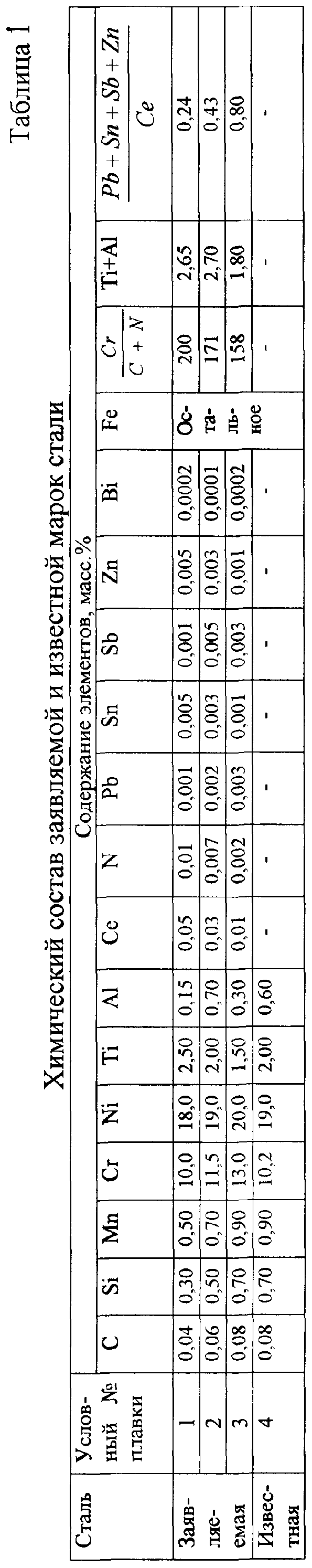

Авторами проведена выплавка в открытой индукционной печи трех 100-килограммовых слитков заявляемой и одного такого же слитка известной стили.

Выплавленные слитки были прокованы на заготовки размером 50×100×200 мм и прутки диаметром 40 мм. Заготовки затем были прокатаны на пластины толщиной 10 мм. Пластины и прутки заявляемой и известной марок стали были подвергнуты аустенизации при температуре 950°С в течение 1,5 час с последующим охлаждением в воде. Затем проводился отпуск (дисперсионное старение) при температуре 670°С в течение 5 часов с последующим охлаждением на воздухе.

Из термообработанного металла были изготовлены образцы для испытания на статическое растяжение, а также крешера диаметром 30 мм и высотой 40 мм с четырьмя острыми надрезами глубиной 4 мм с углом раскрытия 60°.

Испытания на статическое растяжение образцов проводились при комнатной температуре по стандартной методике.

Крешера подвергались нагреву до температур 1200°С и 1150°С, выдерживались при этих температурах в течение 1800 секунд и быстро осаживались под молотом за один удар бойка. При этом за каждый удар бойка обеспечивали осадку каждого крешера с различной степенью деформации до появления первой трещины заявляемой и известной марок стали при каждой температуре. По появлению первой трещины судили о критической (допустимой) степени деформации при данной температуре.

Сопротивляемость межкристаллитной коррозии определяли на плоских образцах толщиной 2 мм, подвергнутых дополнительному провоцирующему нагреву по методу AM ГОСТа 6032-89.

Химический состав заявляемой и известной марок стали приведены в таблице 1, результаты испытаний - в таблице 2.

Как видно из таблицы 2, заявляемая сталь обладает более высокой пластичностью при горячем деформировании и сварочно-технологическими свойствами, а также более высокой стойкостью к межкристаллитной коррозии.

Ожидаемый технико-экономический эффект от использования заявляемой стали выразится в повышении выхода годного металла при горячем деформировании и при проведении сварочных работ, а также в увеличении срока службы и надежности изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581318C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579405C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632497C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632728C2 |

Изобретение относится к металлургии, в частности к разработке составов легированных аустенитных сталей, используемых в различных отраслях промышленности для деталей ответственного назначения. Аустенитная коррозионно-стойкая сталь, содержит компоненты в следующем соотношении, в мас.%: углерод 0,04-0,08; кремней 0,30-0,70; марганец 0,50-0,90; хром 10,00-13,00; никель 18,00-20,00; титан 1,50-2,50; алюминий 0,15-0,70; азот 0,002-0,01; церий 0,01-0,05; железо - остальное. При этом Cr:(C+N)≥158 и (Ti+Al)=1,80÷2,70. Содержание примесей ограничено: Pb≤0,003; Sn≤0,005; Sb≤0,005; Zn≤0,005; Bi≤0,0002 и (Pb+Sn+Sb+Zn)/Ce≤0,8. Техническим результатом изобретения является повышение технологической пластичности при горячем деформировании и сварочно-технологических свойств, а также стойкости к межкристаллитной коррозии. 4 з.п. ф-лы, 2 табл.

Cr:(C+N)≥158.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сталь качественная и высококачественная | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: ИПК Издательство стандартов, 1996, С.75-76 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сталь качественная и высококачественная | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: ИПК Издательство стандартов, 1996, С.75-76 | |||

| Способ ведения доменной плавки | 1988 |

|

SU1585337A1 |

| Аустенитная нержавеющая сталь | 1974 |

|

SU520415A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2006-09-27—Публикация

2004-04-29—Подача