Изобретение относится к контрольно-измерительной технике, а именно к технологии и средствам рентгеновского контроля толщины внешних защитных покрытий цилиндрических изделий, и может быть использовано в процессе нанесения покрытий на поверхность магистральных газо- и нефтепроводов и др.

Известны способы контроля толщины стенки прокатного изделия, реализованные в устройствах, заключающиеся в просвечивании стенки изделия рентгеновским излучением, и по продетектированным излучающему, проникающему и отраженному сигналам судят о толщине изделия [Патент РФ № 2221220, БИ №1, 2004, US 4803715 А, 1989, GB 1079999 А, 1967].

Эти способы позволяют измерять толщины стенок прокатных изделий с большим разрешением ограниченной поверхности как плоских, так и цилиндрических изделий, т.е. в локальной зоне, и не обеспечивают достоверность измерения толщины наружных покрытий плоских и цилиндрических изделий по всей их поверхности, так как параметры отраженного сигнала от материала, допустим границы раздела многослойного изделия, не будут адекватными параметрам толщины контролируемого слоя вследствие того, что при удалении точки контроля от сечения нормального расположения источника рентгеновского излучения над поверхностью контроля длины, а следовательно, времена пробега излучения через наклонные толщины покрытия, т.е. удаленные от перпендикулярного положения к изделию, будут различными независимо от изменения реальной толщины, формируемой при технологическом процессе.

Наиболее близким техническим решением к заявляемому является способ контроля толщины цилиндрических изделий и устройство для реализации способа, заключающийся в том, что стенку изделия просвечивают рентгеновским излучением и по продетектированным сигналам излучающего и проникающего излучений судят о толщине стенки цилиндрического изделия [Патент РФ № 2159408, БИ № 32, 2000].

Недостатком известного способа контроля толщины цилиндрических изделий является функциональное ограничение, заключающееся в контроле только совокупной толщины стенки цилиндрического изделия и локальной зоны контроля, а не всей поверхности изделия.

Суть изобретения состоит в том, что в способе с внешней стороны стенки цилиндрической поверхности контролируемого изделия размещают источник рентгеновского излучения, а между источником и контролируемой поверхностью изделия располагают по его периметру n детекторов рентгеновского излучения, рентгеновский излучатель и n детекторов устанавливают в едином поперечном сечении изделия, но на разных его орбитах, при этом n детекторов располагают на первой орбите с удалением от центра изделия на величину (1,2-1,5)R, где R - радиус от центра изделия до границы раздела между покрытием и основой несущего материала изделия, через равные друг от друга расстояния по дугам секторов, образованных радиальными сечениями, проходящими через центры изделия и n детекторов, и нормально к цилиндрической поверхности изделия, а рентгеновский излучатель размещают на второй орбите с удалением от центра изделия на величину (1,8-2,2)R и перемещают в окружном направлении по своей орбите с дискретностью пути, равном длине дуг секторов, образованных радиальными сечениями, проходящими через центры изделия и n детекторов, и по параметрам отраженных сигналов от границы раздела материалов покрытия и основы изделия, регистрируемых от смежных боковых детекторов, расположенных по разные стороны относительно детектора, совмещенного на данный момент своим центром с рентгеновским потоком излучателя, судят о толщине покрытия, причем контролируемое изделие перемещают вдоль продольной своей оси со скоростью, не большей окружной скорости дискретного перемещения излучателя за полный оборот вокруг изделия, а каждый из n детекторов попеременно выполняет функции излучения и отражения сигналов источника рентгеновского излучения;

кроме того, в устройство для реализации способа, содержащее контролируемое цилиндрическое изделие, автономный источник рентгеновского излучения, размещенный над поверхностью изделия, n детекторов рентгеновского излучения, защищенных друг от друга рентгенозащитными экранами и расположенных между источником излучения и поверхностью изделия, процессор, входами связанный с выходами n детекторов, и регистратор, вход которого соединен с информационным выходом процессора, введены механизм перемещения рентгеновского излучателя, выполненный в виде шагового двигателя, и обечайка с направляющим рельсом, выполненными в виде жестких колец, при этом рентгеновский излучатель и n детекторов установлены в поперечном сечении изделия на первой и второй его орбитах, причем n детекторов расположены на первой орбите с удалением от центра изделия на величину (1,2-1,5)R, где R - радиус от центра изделия до границы раздела между покрытием и основой несущего материала изделия, через равные друг от друга расстояния по дугам секторов, образованных радиальными сечениями, проходящими через центры изделия и n детекторов, и нормально к цилиндрической поверхности изделия, а рентгеновский излучатель расположен на второй орбите с удалением от центра изделия на величину (1,8-2,2)R с возможностью перемещения по своей орбите в окружном направлении дискретно по дугам секторов, образованных радиальными сечениями, проходящими через центры изделия и n детекторов, причем механизм перемещения электрическим входом связан с управляющим выходом процессора и механическим выходом - с корпусом излучателя, а обечайка и направляющий рельс совмещены с первой и второй орбитами соответственно, при этом n детекторов закреплены на обечайке жестко, а излучатель - на рельсе шарнирно.

Положительным результатом изобретения является то, что предложенный способ позволяет обеспечить сплошной контроль толщины наносимого покрытия из различного материала по всей поверхности цилиндрических изделий с большой достоверностью и высокими метрологическими показателями, за счет взаимного перемещения излучателя в окружном направлении цилиндрического изделия, а изделия - вдоль продольной оси, нормального расположения излучателя и n детекторов над контролируемой цилиндрической поверхностью и регистрации отраженного сигнала в локальной окрестности (зоне контроля) от источника излучения сигнала.

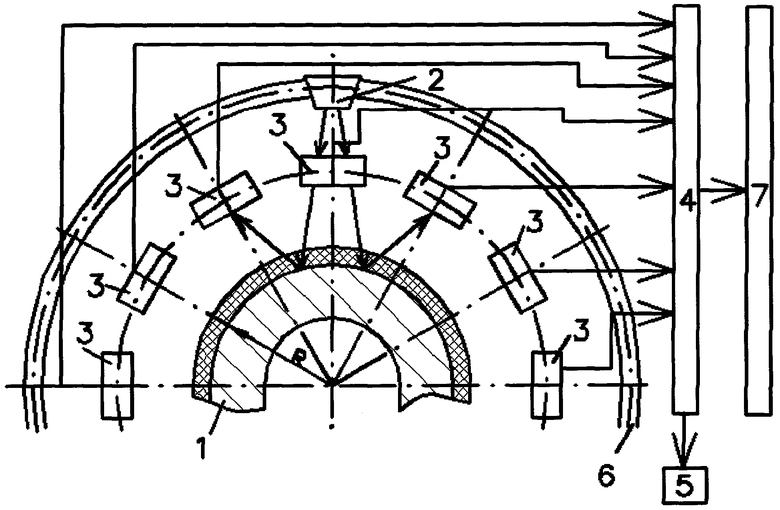

На чертеже приведена схема устройства, реализующая способ контроля наружных покрытий цилиндрических изделий.

Устройство содержит цилиндрическое изделие 1, автономный рентгеновский источник 2 излучения, n детекторов 3 рентгеновского излучения, процессор 4, механизм 5 перемещения рентгеновского излучателя 2, обечайку (не показана), направляющий рельс 6 и регистратор 7. Цилиндрическое изделие 1 (например, труба) выполнено из несущего материала, пусть металла, и наружного покрытия из любого другого или родственного к металлу материала, важно, чтобы химический состав этих слоев был не одинаков. Механизм 5 перемещения излучателя 1 выполнен в виде шагового двигателя, связанного электрическим входом с управляющим выходом процессора 4 и механическим выходом с корпусом излучателя 2 (не показано), а обечайка и направляющий рельс 6 выполнены в виде колец. Входы процессора 4 соединены с выходами всех n детекторов 3, а информационный выход процессора 4 подключен к регистратору 7, в качестве которого может быть видеомонитор. Для устранения рентгеновского взаимовлияния n детекторов 3 изолированы друг от друга рентгенозащитными материалами (не показано).

Рентгеновский излучатель 2 и n детекторов 3 расположены в едином поперечном сечении цилиндрического изделия 1, но на разных его орбитах, причем n детекторов 3 расположены на первой орбите изделия с удалением на величину (1,2-1,5)R от центра изделия, где R - радиус от центра изделия до границы раздела между покрытием и основой несущего материала, через равные друг от друга расстояния по дугам секторов, образованных радиальными сечениями, проходящими через центры изделия и n детекторов, и нормально к цилиндрической поверхности. Рентгеновский излучатель 2 расположен на второй орбите с удалением (1,8-2,2)R от центра изделия с возможностью перемещения по своей второй орбите в окружном направлении дискретно по дугам секторов, образованных радиальными сечениями, проходящими через центры изделия 1 и n детекторов 3, при этом обечайка и направляющий рельс 6 совмещены с первой и второй орбитами соответственно, n детекторов закреплены жестко на обечайке, а излучатель 1 закреплен шарнирно на направляющем рельсе 6. Дискретное перемещение излучателя 2 осуществляется программно через механизм 5, управляемый процессором 4. Время останова перемещения излучателя 2 в указанных сечениях рельса 6 (второй орбиты) установлено не более (0,5-1,0) секунды, которого достаточно для осуществления производства замеров, запоминания данных и воспроизведения информации, так как суммарное время излучения рентгеновского потока, его преобразования и приема отраженного сигнала на порядки выше предложенного времени останова.

Обечайка и направляющий рельс 6 изготавливают жесткими для обеспечения надежности удержания на орбитах n детекторов 3 и излучателя 2. Шарнирное закрепление излучателя 2 к рельсу 6 обеспечивает свободное перемещение излучателя 2 вдоль рельса 6. Излучатель 2 выполняют с автономным питанием, тем самым обеспечивается электрическая развязка от других блоков устройства, что дает возможность беспрепятственно перемещаться излучателю относительно других блоков. Осевое движение контролируемого изделия (трубы) обеспечивается на стапеле в процессе нанесения на цилиндрическую поверхность покрытия.

Детекторы 3 предназначены для пропускания и преобразования рентгеновского потока излучателя 2 в электрический сигнал. Процессор 4 предназначен для преобразования отраженных электрических сигналов, подаваемых с выходов n детекторов 3, запоминания и содержит программу управления через механизм 5 дискретным перемещением излучателя 2 по рельсу 6, а также предельно допустимые значения диапазонов (max-min) толщины покрытия на изделие 1. Количество n детекторов 3 назначается исходя из получения высокой информационной возможности технического решения, а рекомендуемые пределы величин удаления первой и второй орбит от центра изделия 1 назначены исходя из получения наиболее эффективного энергетического разрешения.

Способ осуществляется следующим образом.

С внешней стороны цилиндрической поверхности контролируемого изделия 1 устанавливают автономный рентгеновский излучатель 2 и n детекторов 3 рентгеновского излучения в едином поперечном сечении изделия 1, но на разных его орбитах, при этом n детекторов 3 устанавливают на первой орбите с удалением от радиального центра изделия на величину (1,2-1,5)R, где R - радиус от центра изделия 1 до границы раздела между материалами покрытия и основы изделия 1, а рентгеновский излучатель 2 устанавливают на второй орбите с удалением от центра изделия на величину (1,8-2,2)R. Детекторы 3 располагают равномерно на своей орбите на расстояниях друг от друга по дугам секторов, образованных радиальными сечениями, проходящими через центры изделия 1 и n детекторов 3 и нормально к цилиндрической поверхности изделия. Обечайку и направляющий рельс 6 совмещают с первой и второй орбитами, причем n детекторов 3 закрепляют к обечайке жестко, а рентгеновский излучатель 2 - к рельсу шарнирно.

Затем блоки измерительного тракта включают в сеть напряжением 220 В и прогревают устройство, а рентгеновский излучатель 2 подключают к собственному источнику питания. После установившегося состояния (прогрева аппаратуры) устройство готово к работе. Далее на рентгеновском излучателе 2 включают рентгеновский поток, который, пронизывая детектор, находящийся на пути рентгеновского потока, проникает через стенку изделия 1 и частично отражается от границы раздела материалов покрытия и основы изделия. Отраженное рентгеновское излучение от границы раздела материалов покрытия и основы воспринимается двумя окрестными детекторами, находящимися по обе стороны детектора, расположенного в рентгеновском потоке, т.е. совмещенного с радиальным сечением излучателя 2, и поступают на соответствующие входы процессора 4 (на чертеже рентгеновский поток от излучателя 2 изображен стрелками). В этом случае на экране регистратора 7 появляются над неподвижной горизонтальной светящейся линией, называемой нулевым уровнем, полученным в отсутствии контролируемого изделия, две другие светящиеся линии, расположенные выше нулевого уровня, пропорциональные сигналам двух окрестных детекторов. Значения электрических сигналов между нулевым уровнем и текущими уровнями сигналов будут характеризовать толщину покрытия в двух точках, находящихся в окрестности излучающего рентгеновского потока излучателем 2. Если текущие уровни будут совмещены в одну линию, то это будет свидетельством того, что толщины покрытий в контролируемых точках равные. Полученные данные в конкретных точках контроля запоминают в процессоре 4.

Далее излучатель 2 перемещают дискретно вдоль направляющего рельса 6 программно через механизм 5 и на каждом дискретном шаге при остановке перемещения излучателя 2 процедуру регистрации рентгеновского излучения двумя уже другими боковыми детекторами 3 относительно детектора, пропускающего прямой рентгеновский поток, повторяют аналогично выше описанной. Полученные очередные данные равно как и сами точки запоминают в процессоре 4. Операции "точечного" контроля толщины покрытия осуществляют на полном обороте перемещения излучателя 2 вокруг цилиндрического изделия 1. По полученным измерительным данным текущих электрических уровней относительно нулевого уровня судят о толщине покрытия изделия 1 в индивидуальных локальных точках его поверхности. Если величина измеряемой толщины будет выходить за предельно допустимые значения, то эта ситуация будет отображаться на регистраторе 7 звуковым зуммером с указанием конкретной точки контроля.

В процессе контроля толщины покрытия изделие 1 перемещают вдоль своей продольной оси, тем самым обеспечивают контроль толщины покрытия изделия 1 по спиральной траектории его образующей цилиндрической поверхности. Если осевое перемещение изделия 1 будет дискретным, то контроль толщины покрытия можно обеспечить по окружной траектории изделия в его поперечном сечении.

Положительным результатом изобретения является то, что предложенный способ позволяет обеспечить сплошной контроль толщины покрытия из различного материала по всей поверхности цилиндрических изделий в процессе нанесения покрытия с большой достоверностью и высокими метрологическими показателями за счет нормального расположения излучателя и n детекторов над контролируемой цилиндрической поверхностью и регистрации отраженного сигнала в локальной окрестности (зоне контроля) от источника излучения сигнала и взаимного перемещения излучателя и изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕНТГЕНОВСКОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ МНОГОСЛОЙНЫХ ПОКРЫТИЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2253837C1 |

| Способ вычислительной томогра-фии и ТОМОгРАф для ЕгО РЕАлизА-ции | 1979 |

|

SU807173A1 |

| УСТРОЙСТВО ДЛЯ РЕНТГЕНОВСКОГО КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2005 |

|

RU2289097C1 |

| МАСС-СПЕКТРОМЕТР И СПОСОБ МАСС-СПЕКРОМЕТРИЧЕСКОГО АНАЛИЗА | 2010 |

|

RU2531369C2 |

| Рентгеновский дефектоскоп | 1986 |

|

SU1318870A1 |

| СПОСОБ РАДИАЦИОННОЙ ДЕФЕКТОСКОПИИ КРУГОВЫХ СВАРНЫХ ШВОВ ТРУБЧАТЫХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2009 |

|

RU2493557C2 |

| СПОСОБ ИЗМЕНЕНИЯ ТРАЕКТОРИИ ДВИЖЕНИЯ ОПАСНОГО КОСМИЧЕСКОГО ТЕЛА (ВАРИАНТЫ) | 2012 |

|

RU2491210C1 |

| УСТРОЙСТВО ДЛЯ РЕНТГЕНОВСКОГО КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ ТРЕХСЛОЙНОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2005 |

|

RU2288448C1 |

| РЕНТГЕНОВСКОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ СЛОЕВ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2005 |

|

RU2281458C1 |

| СТЕНД ДЛЯ ПОВЕРКИ ХАРАКТЕРИСТИК РЕНТГЕНОВСКИХ ТОЛЩИНОМЕРОВ | 2002 |

|

RU2215259C2 |

Использование: для контроля толщины покрытий цилиндрических изделий. Сущность: заключается в том, что рентгеновский излучатель и n детекторов устанавливают в едином поперечном сечении изделия, но на разных его орбитах, при этом детекторы располагают на первой орбите с удалением от центра изделия на величину (1,2-1,5)R, где R - радиус от центра изделия до границы раздела между покрытием и основой несущего материала изделия, через равные друг от друга расстояния по дугам секторов, образованных радиальными сечениями, проходящими через центр изделия и n детекторов, и нормально к цилиндрической поверхности изделия, а рентгеновский излучатель размещают на второй орбите с удалением от центра изделия на величину (1,8-2,2)R и перемещают в окружном направлении по своей орбите с дискретностью пути, равном длине дуг секторов, образованных радиальными сечениями, проходящими через центр изделия и n детекторов, причем контролируемое изделие перемещают равномерно вдоль продольной своей оси. Технический результат: обеспечение сплошного контроля толщины покрытия из различного материала по всей поверхности цилиндрического изделия в процессе нанесения покрытия. 2 н.п. ф-лы, 1 ил.

| Способ вычислительной томогра-фии и ТОМОгРАф для ЕгО РЕАлизА-ции | 1979 |

|

SU807173A1 |

| УСТАНОВКА ДЛЯ ИЗУЧЕНИЯ СТРУКТУРНЫХ ИЗМЕНЕНИЙ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ | 0 |

|

SU356536A1 |

| Вычислительный томограф | 1982 |

|

SU1047283A1 |

| Заклепка | 1948 |

|

SU75691A1 |

| US 5565684 A, 15.10.1996 | |||

| US 5554848 A, 10.09.1996. | |||

Авторы

Даты

2006-09-27—Публикация

2004-04-06—Подача