Изобретения относятся к газовой промышленности и используются при промысловой и заводской подготовке природного газа к магистральному транспорту по трубопроводам.

Необходимым условием снижения транспортных потерь и обеспечения надежности подачи к потребителю является подготовка газа к дальнему (магистральному) транспорту в соответствии со стандартами (в России ОСТ 51.40-93), включающими определенные показатели качества газа (в частности, регламентируются точки росы газа по водной фазе и углеводородам в зависимости от климатической зоны), что обеспечивает однофазное состояние транспортируемой по магистральным трубопроводам газовой среды. Таким образом, цель подготовки природного и попутного нефтяного газа к транспортировке - осушка газа от паров воды до определенного уровня и выделение из газа тяжелых углеводородов. Точка росы газа по влаге - это та температура газовой смеси, при которой газ становится насыщенным водяными парами при заданном значении давления в трубопроводе. Дальнейшее и даже малое снижение температуры приводит к конденсации водяных паров (а в некоторых случаях - образование льда и/или газовых гидратов).

В зависимости от характеристик добываемого газа и конкретных условий его переработки используют способы осушки, основанные на удалении воды из состава смеси под действием внешнего физического воздействия. Из известных практически значимыми являются способы, основанные на охлаждении газа и физико-химическом отделении с помощью адсорбентов (абсорбентов).

Известен и широко используется в промысловых и заводских условиях способ низкотемпературной сепарации (НТС) природного газа газоконденсатных месторождений путем охлаждения газа до температуры ниже точки росы по воде и последующего удаления сконденсированной влаги. Способ варьируется техническим обеспечением холодильных циклов и использованием в качестве холодопроизводящего процесса расширение газа.

Известна осушка газа путем охлаждения с использованием хладоагентов (аммиак, пропан, этан, смеси углеводородов) [Т.М.Бекиров, Г.А.Ланчаков. Технология обработки газа и конденсата. М.: Недра, 1999, с.325], рекуперируемым по обычному холодильному циклу с помощью компрессоров. Недостаток способа - его техническая сложность и дороговизна.

В начальный период эксплуатации газоконденсатных месторождений используют охлаждение газа посредством изоэнтальпийного (дросселирование), либо изоэнтропийного (детандирование) расширения газа [Гриценко А.И., Истомин В.А., Кульков А.Н., Сулейманов Р.С. Сбор и промысловая подготовка газа северный месторождений. М.: Недра, 1999, с.379-381]. Использование потенциальной энергии пластового газа дает экономическое преимущество по сравнению с компрессорным охлаждением. К этому же типу способов осушки относится основанный на охлаждении газа в охладителях вихревого принципа действия [Патент РФ №2151865]. В указанном патенте при понижении давления растворенная в газе влага вымораживается до температуры точки росы ниже - 42°С.

Указанные способы технически сложны, энергозатратны и требуют при практической реализации значительных капитальных затрат.

Физико-химические способы осушки газа используют процесс абсорбции - поглощения влаги жидкими или твердыми поглотителями-абсорбентами и адсорбции - поглощение влаги гранулированными адсорбентами. Абсорбция - поглощение вещества всем объемом абсорбента. Адсорбция - поглощение растворенного вещества поверхностью адсорбента. Более 70% добываемого в РФ газа подготавливается к транспорту с применением этих способов [Т.М.Бекиров, Г.А.Ланчаков. Технология обработки газа и конденсата. М.: Недра, 1999, с.106].

Известен абсорбционный способ осушки газов с помощью насадочного абсорбера [Патент РФ №2198017]. Абсорбер содержит входную сепарационную секцию, массообменную абсорбционную секцию и выходную фильтрующую секцию. В состав действий способа входит процесс массообмена, в котором реализуется поглощение молекул воды абсорбентом, отфильтровывание абсорбента от объема осушенного газа и регенерация насыщенного абсорбента для его последующего повторного (многократного) использования. Для повышения эффективности абсорбции за счет увеличения поверхности соприкосновения газа и поглощающих частиц противотока абсорбента используют различные технические приемы, дополнительно усложняющие технический состав способа. Сложность технических средств, высокая затратность технологии осушки - недостатки данного способа.

Известны способ осушки газа путем адсорбции и входящие в состав установки проточные реакторы (адсорберы) [Патент РФ №2181166]. Сущность способа сходна с предыдущим аналогом. Отличие состоит в разновидности сорбции, как физического воздействия на газовую смесь.

Реактор (адсорбер) содержит линейный трубопровод с устройством дезинтеграции и перемешивания встречных потоков осушаемого газа и адсорбента.

Действия, с необходимостью сопутствующие процессу осушки, т.е. отделение от осушенного газа увлажненного адсорбента, регенерация его и возвращение в реактор, рекуперация тепловой энергии, нагнетание рабочего давления, усложняют и удорожают осушку, что является недостатком способа и устройства, реализующего способ. Обслуживание установки требует непрерывного квалифицированного внимания.

Указанные способ и устройство приняты за прототипы предлагаемых изобретений. Существенный недостаток прототипов и всех вышеприведенных аналогов - плохо решенная проблема утилизации отсепарированой и токсичной водной фазы (т.к. водная фаза содержит технологические примеси - метанол, гликоли, углеводороды). В действующей практике она закачивается в поглощающие скважины на глубину 800 м и более, что требует больших материальных затрат, а также экологического обоснования и обеспечения системой контроля. Накопление больших объемов токсичных вод в подземных горизонтах грозит в перспективе уничтожением окружающей фауны и флоры. Захоронение загрязненной воды, как и других отходов производства, составляет отдельную глобальную проблему защиты биосферы. В некоторых случаях утилизация токсичной водной фазы осуществляется путем ее "сжигания" с использованием в газопромысловой практике горизонтальных факельных устройств. Эффективность "сжигания" водной фазы весьма низкая, что приводит к конденсации воды с несгоревшими органическими примесями вокруг факельного устройства. Кроме того, технология утилизации методом сжигания энергозатратная, поскольку приводит к испарению всей массы промстоков.

Технический результат предлагаемого изобретения-способа - повышение эффективности осушки газа за счет структурного сокращения технологии, утилизации отделяемой влаги, снижения энергозатрат.

Указанный технический результат достигается тем, что в способе осушки природного газа, включающем внешнее физическое воздействие на объем газовой смеси для уменьшения содержания влаги, в качестве внешнего физического воздействия применяют облучение объема газовой смеси в реакторе электромагнитной волной ультрафиолетового диапазона в интервале длин волн 130-200 нм.

Технический результат предлагаемого изобретения-устройства - повышение эффективности осушки, упрощение обслуживания, снижение энергозатрат.

Указанный технический результат достигается тем, что в проточном реакторе для осушки природного газа, содержащем трубопровод и расположенный в нем источник физического воздействия на газовый поток, в качестве источника физического воздействия на газовый поток выбраны эксимерные лампы на основе ксенона, выполненные в продолговатых цилиндрических корпусах из кварцевого стекла и размещенные равномерно в трубопроводе.

Достижимость указанных технических результатов основана на использовании фотохимических реакций в потоке газа, облучаемом электромагнитным излучением ультрафиолетового диапазона с избирательной длиной волны. При этом обеспечивается целенаправленное фотохимическое воздействие на газовый поток.

Под действием ультрафиолетового облучения в потоке газа происходит фотолиз молекул воды с образованием высокореактивных радикалов °ОН и °Н:

Н2О+hν → Н2О* → °Н°+°ОН

Одновременно в том же объеме идет стимулированная димеризация углеводородов и реакция с гидроксильными радикалами:

СnН2n+2+°ОН→°СnН2n+1+Н2О

°СnН2n+1+°СmН2m+1→С(n+m)Н2(n+m+1)

[Okazaki К., Nosaki Т., Uemitsu К. Direct conversion from methane to methanol by pulsed silent discharge plasma. Proc. 12th Int. Symp.On Plasma Chemistry. Minnesota. USA. 1995. pp.581-586].

Результатом совокупной кинетики этих реакций является уменьшение содержания влаги, сопутствующая самоутилизация образовавшихся гидроксильных радикалов, повышение содержания в составе газа ценной фракции С6 +, а также синтез продуктов неполного окисления (низшие спирты и альдегиды), которые полностью растворяются в осушаемом природном газе и вдобавок являются ингибиторами гидратообразования. Таким образом, весь технологический цикл оказывается замкнутым, что крайне важно с точки зрения требований экологии. Образование новых полезных продуктов дает дополнительную экономическую выгоду в отличие от способа-прототипа, где отсепаровывание насыщенных адсорбентов сопровождается выносом углеводородов.

Диссоциация молекул воды происходит при вынуждающем действии квантов излучения, энергии которого достаточно для разрыва межатомных связей. Для реальных условий состояния природного газа, предназначенного для кондиционирования, интервал длин волн, отвечающий таким уровням энергии, начинается со значений 200 нм. Экспериментально найдено, что при больших длинах волн энергии кванта недостаточно для практического применения способа.

С укорочением длины волны внутри указанного интервала эффективность диссоциации нарастает, но сокращается глубина проникновения электромагнитного поля в газовую среду, т.е. сокращается объем активной зоны реакции. Поэтому использование длины волн короче 130 нм также не имеет практического смысла. Внутри интервала совокупность действия обоих механизмов создает максимум эффективности.

В качестве источников ультрафиолетового излучения реакторов осушки газа выбраны эксимерные лампы барьерного разряда с заполнением, содержащим ксенон. Под действием электрического поля в газе происходит спонтанное излучение электромагнитных волн указанного диапазона. В этом диапазоне достаточно прозрачным для них является кварцевое стекло. Поэтому выбор материала корпуса лампы с необходимостью предписан.

Комплекс реакций в объеме газа развернут во времени. Степень осушки объема газа зависит от мощности электромагнитного воздействия и длительности его. При заданном техническими возможностями уровне мощности регулировать степень осушки газа можно длительностью облучения. В условиях газового потока эта задача решается растяжением активной зоны, т.е. выполнением ламп продолговатой (протяженной) формы. При их размещении в трубопроводе по ходу газового потока один и тот же объем газа сообщается с активной зоной эксимерной лампы, "теряя" влажность примерно по экспоненциальному закону. Таким образом, длина продолговатого корпуса может быть любой и определяется требованиями к степени осушки реального газа и мощностными возможностями эксимерных ламп.

Другой вариант интенсификации осушки - сложение мощности нескольких источников при их параллельном включении и действии. Для повышения эффективности использования источников их расположение в поперечном сечении газового потока в трубопроводе рационально выполнить равномерным. При этом количество источников определяется конкретными техническими условиями и возможностями.

Эксимерные лампы - это электронные устройства с низким относительно адсорбционных установок уровнем энергопотребления. Поэтому снижение энергозатрат как составная часть технического результата в предлагаемом изобретении-устройстве достигается кратно.

Эксимерная лампа не воспринимает на себя загрязнители - смолы газового потока, следовательно, не требует затратного технического обслуживания. Эксплуатация устройства сводится к контролю работоспособности.

Эффективность устройств для осушки газов оценивают также по уровню остаточной влажности. Предлагаемое устройство позволяет технически простым методом каскадирования достигать заданного ГОСТом уровня остаточной влажности.

Комплекс физико-химических превращений, приводящий к осушке газа и реализуемый совокупным действием существенных признаков предлагаемых способа и устройства, не является очевидным, неизвестен из уровня техники, что позволяет утверждать соответствие предложения критерию "изобретательский уровень".

На иллюстрациях представлено:

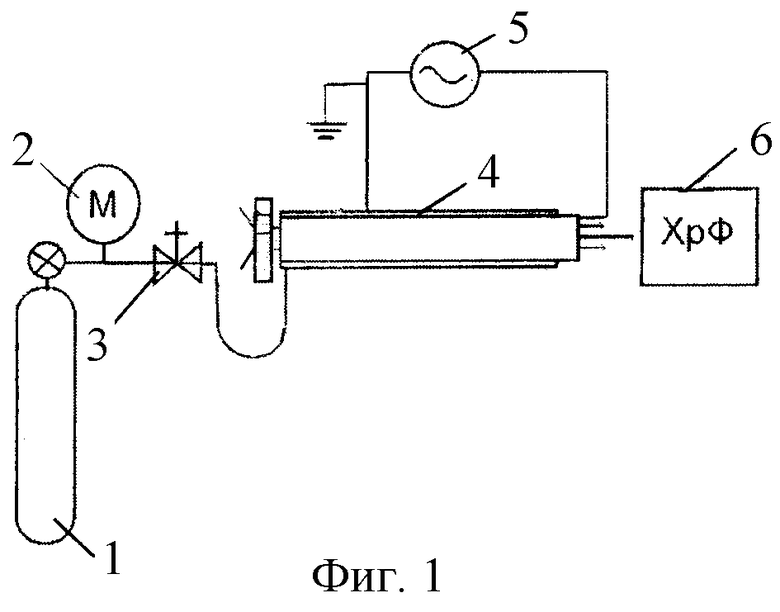

Фиг.1. Схема лабораторной установки для осушки газа. 1 - баллон со сжатым газом, 2 - манометр, 3 - редуктор, 4 - реактор, 5 - источник питания эксимерной лампы, 6 - хроматограф.

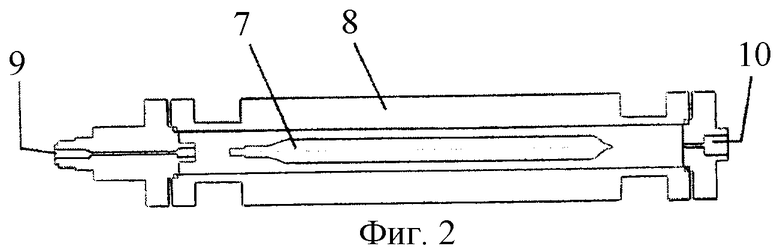

Фиг.2. Лабораторный макет проточного реактора для осушки газа. 7 - эксимерная лампа, 8 - корпус, 9 - вход газа, 10 - выход газа.

Фиг.3. Эксимерная лампа. Схема структуры. 11 - анод, 12 - катод, 13 - кварцевая колба, 14 - высоковольтные изоляторы.

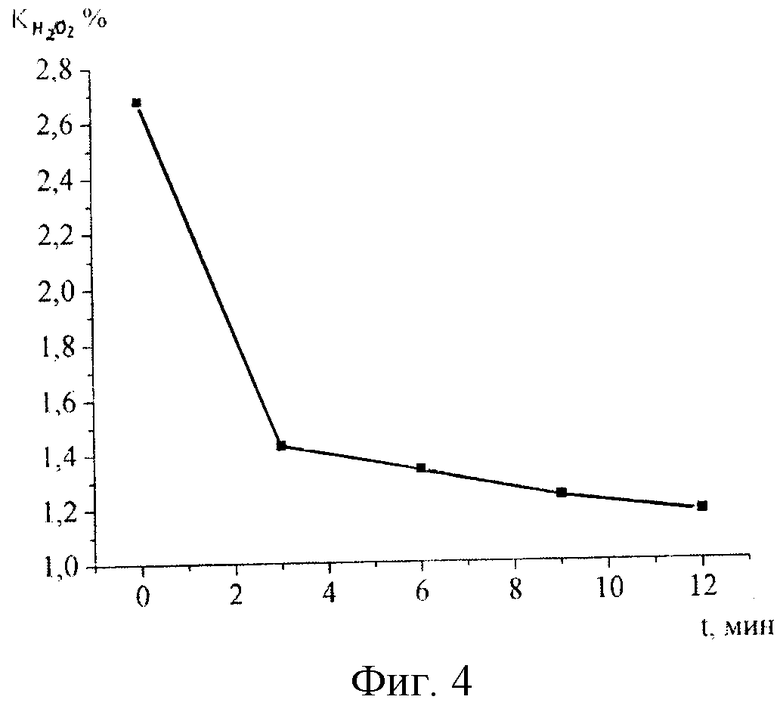

Фиг.4. График зависимости степени осушки газа от времени его обработки в лабораторном реакторе.

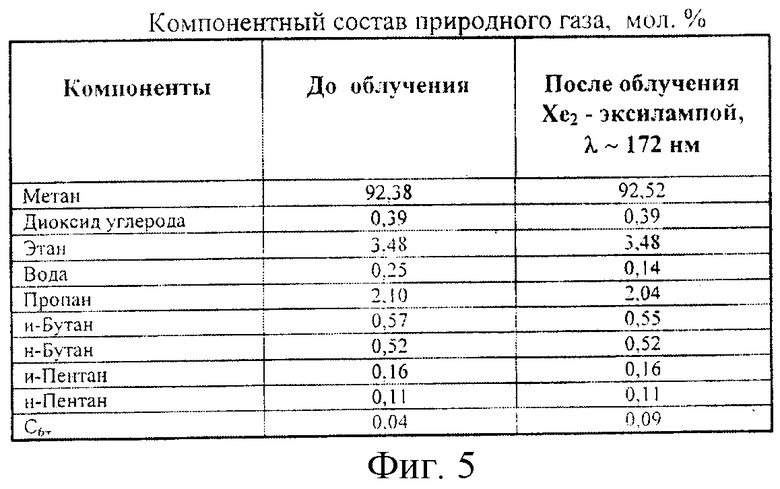

Фиг.5. Таблица компонентного состава природного газа до и после осушки.

Конкретным примером, доказывающим работоспособность предлагаемых объектов и достижимость технических результатов, является эксперимент, моделирующий натурные условия. Изготовлен и испытан лабораторный макет устройства осушки природного газа с квазипроточным реактором на ксеноновой эксилампе барьерного разряда.

Установка, в составе которой работает реактор, представлена на фиг.1. Газ из Мыльджинского газоконденсатного месторождения Томской области содержался под давлением 5-7 МПа в баллоне 1. Редуцированный редуктором 3 до атмосферного давления газ подавался порционно в реактор 4 и после его обработки электромагнитным облучением эксимерной лампы поступал для спектрального анализа на хроматограф 6.

Эксимерная лампа 7 (фиг.2) на димерах ксенона выполнена в продолговатой цилиндрической колбе 13 (фиг.3) из кварцевого стекла с коэффициентом пропускания излучения 60-70% и содержит два распределенных электрода - внутренний (анод 11) - в виде вольфрамовой цилиндрической спирали на кварцевом стержне диаметра 4 мм, и внешний 12 - в виде цилиндрической проволочной спирали с шагом 4 мм, навитой поверх колбы 13. Колба заполнена димерами ксенона с давлением 400 мм рт.ст. Питание лампы осуществляется от импульсно-модулированного источника высоковольтного высокочастотного напряжения 5 (фиг.1). Диаметр кварцевой колбы 13 22 мм, длина 25 см. Корпус реактора 8 (фиг.2) выполнен из нержавеющей стали в виде трубы с внутренним диаметром 60 мм. Эксимерная лампа размещена на высоковольтных изоляторах соосно корпусу.

Спектр излучения лампы имеет полосовой характер с максимумом мощности на длине волны 172 нм и полушириной полосы излучения около 15 нм. Суммарная излучаемая мощность 4,4 Вт; плотность поверхностной мощности лампы 26 мВт/см 2.

Способ осуществлялся, а устройство действовало следующим образом.

Поскольку в имеющихся образцах природного газа содержание влаги было незначительным, исходная влажность создавалась искусственным введением в реактор после его предварительной откачки и заполнения газом дистиллированной воды, гравитометрический контроль которой служил базой для определения эффективности осушки. После дозированного по времени облучения газ анализировался на хроматографе 6 "Цвет - 50" с сорбентом Poropag Q в колонке детектора теплопроводности. Аппаратурная погрешность анализа компонентов газа хроматографом равна ±2,5%. Работа реактора состояла в действии ксеноновой лампы, обслуживание его - в регламентных манипуляциях впуска и выпуска газа, включении и выключении источника питания ксеноновой лампы.

Результаты эксперимента приведены на фиг.4, 5. График зависимости содержания влаги (влажности) в газе от времени экспозиции в активном реакторе (фиг.4) свидетельствует о резком понижении влажности с момента включения эксимерной лампы (на 47% за 3 минуты) и уменьшении скорости осушки за некоторым временным интервалом. График показывает работоспособность способа и устройства и служит исходными данными для проектирования промышленных установок проточного типа.

Количественные результаты хроматографического анализа состава газа до и после облучения в реакторе представлены в таблице (фиг.5).

Они показывают, что наибольшие изменения концентрации претерпевают пары воды и тяжелые углеводороды. Концентрация паров воды уменьшается с 0,25 до 0,14 мол.%, т.е. в 1,8 раза; концентрация тяжелых углеводородов C6 + увеличивается в 2,25 раза. Изменения остальных компонентов менее значительны и количественно сопоставимы с аппаратурной погрешностью измерений. Эксперимент, таким образом, подтверждает достижимость технического результата, в том числе за счет утилизации воды и повышения выхода тяжелых компонентов газа.

Энергетическая затратность предлагаемой осушки газа может быть представлена физическими параметрами процесса и устройства. Расчет кинетики фотохимических превращений водяного пара в газе дает величину энергии диссоциации одной молекулы порядка 9 эВ. В пересчете на 1 кг водяного пара это составит 0,03 кВт·час, а при КПД источника облучения 10% затраты электроэнергии составят соответственно 0,3 кВт·час/кг. Порядок этих величин может служить качественным критерием преимущества предлагаемых решений по части энергозатрат.

Работа экспериментальной установки подтвердила положение о замкнутости процесса превращений в газе (экологический смысл практического применения) и отсутствие загрязнения поверхности эксимерной лампы, что служит предпосылкой сокращения техобслуживания действующих установок с соответствующими экономическими выводами.

Проработанность предлагаемых решений достаточна для их масштабного проектирования и последующей промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСАТА И ОСУШКИ ПРИРОДНОГО ГАЗА И ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2356605C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСАТА И ОСУШКИ ПРИРОДНОГО ГАЗА И ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2434671C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО ГОРЮЧЕГО ГАЗА, ПРОДУКТОВ ЕГО ПЕРЕРАБОТКИ, ВКЛЮЧАЯ ТЕХНОГЕННЫЕ ОТХОДЯЩИЕ ГАЗЫ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2466086C2 |

| УСТАНОВКА ДЛЯ ОСУШКИ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2374553C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2395329C2 |

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА | 2005 |

|

RU2297271C2 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ | 2010 |

|

RU2447929C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

Изобретение относится к газовой промышленности и может использоваться при подготовке природного газа к транспортировке по трубопроводу. Способ осушки включает облучение объема газовой смеси в реакторе электромагнитной волной ультрафиолетового диапазона в интервале длин волн 130-200 нм. Проточный реактор для осушки содержит трубопровод и равномерно размещенные в нем эксимерные лампы на основе ксенона. Лампы выполнены в продолговатых цилиндрических корпусах из кварцевого стекла. Изобретение позволяет повысить эффективность осушки газа, структурно сократить технологии, упростить обслуживание, утилизировать отделяемую влагу и снизить энергозатраты. 2 н.п. ф-лы, 5 ил.

| НАСАДОЧНЫЙ АБСОРБЕР ОСУШКИ ГАЗА (ВАРИАНТЫ) | 2002 |

|

RU2198017C1 |

| УСТАНОВКА ДЛЯ АДСОРБЦИОННОЙ ОСУШКИ ГАЗА | 2000 |

|

RU2181166C2 |

| СПОСОБ ВОДОПОДГОТОВКИ ДЛЯ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ РУД И ПИТЬЕВОГО ВОДОСНАБЖЕНИЯ | 1997 |

|

RU2095316C1 |

| RU 2058096 C1, 20.04.1996 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТЕКУЧИХ СРЕД УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ И СРЕДСТВО ДЛЯ ПЕРЕДАЧИ ЭЛЕКТРИЧЕСКИХ СИГНАЛОВ, ИСПОЛЬЗУЕМОЕ В ЭТОМ УСТРОЙСТВЕ | 1999 |

|

RU2232722C2 |

| JP 07236813 А, 12.09.1995. | |||

Авторы

Даты

2006-10-10—Публикация

2005-03-09—Подача