Изобретение относится к газовой промышленности и может использоваться для извлечения тяжелых углеводородов из природного газа и для его осушки при подготовке к транспортировке.

Существуют технические задачи первичной переработки и подготовки добытой газовой смеси к возможно более эффективному транспорту по трубам. В рамках подготовки газа к транспортировке существуют технические задачи первичной переработки и подготовки добытой газовой смеси к возможно более эффективному выделению конденсата и транспорту газа по трубам. Любое, даже относительно малое, повышение эффективности в масштабах отрасли приводит к заметному экономическому эффекту, что делает решение задачи актуальным.

Необходимым условием увеличения выхода конденсата является создание условий для ретроградной конденсации, когда выпадение жидкой фазы в многокомпонентной газовой системе происходит вблизи ее критической точки при изотермическом снижении давления.

Необходимым условием снижения транспортных потерь и обеспечения надежности подачи к потребителю является стабилизация газовой фазы - проведение комплекса технологических мероприятий, в который входит осушение газа от паров воды до определенного уровня. При неизменности температуры и давления газа необходимо понижение содержания влаги в газе, что условно называется "осушкой газа".

Существуют различные способы выделения конденсата и способы осушки, основанные на внешнем физическом воздействии. Все они обусловлены характеристиками добываемого газа и конкретными условиями его переработки.

Известен способ низкотемпературной конденсации (НТК) при обработке конденсатосодержащих газов. На практике их принято называть установками низкотемпературной сепарации (НТС). Эти установки широко используются в промысловых и заводских условиях путем охлаждения газа до температуры ниже точки росы по воде и углеводородам с последующим удалением сконденсированной влаги и газового конденсата. Способ варьируется техническим обеспечением холодильных циклов.

Известен способ получения сжиженного природного газа, включающий сжатие исходного газа в компрессорной ступени турбодетандера, впрыск в него метанола, охлаждение газа, осушку и очистку от диоксида углерода путем контактирования с метанолом, отделение от водоконденсатметанольной смеси, разделение ее на составляющие и регенерацию выделенного метанола с последующим его возвратом на стадии осушки и очистки [Заявка RU №95117635 А, опубл. 1997].

Недостатком данного способа является необходимость предварительного охлаждения, сложность реализации ввиду необходимости разделения газа на три потока строго в заданных соотношениях, высокая стоимость оборудования, необходимого для осуществления способа.

Известен способ сжижения природного газа, подаваемого под давлением, включающий разделение исходного потока сжатого газа на две части, охлаждение первой части в теплообменнике, а второй части - в охладителе, с последующим их смешением, расширением и отделением образовавшейся жидкой фазы от газообразной фазы, которую подают в теплообменник обратным потоком; перед охлаждением первую часть исходного потока подают в вихревую трубу, из которой отводят холодный и горячий потоки, причем холодный поток смешивают с обратным потоком и направляют в теплообменник, а горячий направляют в теплообменник прямым потоком, затем смешивают его с охлажденной в охладителе второй частью исходного потока перед расширением (патент RU 2178129 С2, опубл. 2002).

Для реализации данного способа необходимо сложное и дорогостоящее оборудование, в частности детандер, компрессор, дополнительный вихревой охладитель и т.д. Для сжижения газа необходимо осуществление нескольких циклов охлаждения, что существенно увеличивает энергозатраты и время, необходимое для получения сжиженного газа.

Известен способ сжижения природного, газа, включающий его охлаждение путем расширения. Природный газ перед охлаждением смешивают с энергопоглощающей субстанцией парами жидкости или газом с молярной массой М 40 кг/моль. Пары жидкости или газ составляют 10-50 мас.% от общей массы получаемой смеси. Далее смесь разгоняют до скорости, превышающей скорость звука в ней, и охлаждают путем расширения (патент RU №2212599 С1, опубл. 2003). Этот способ базируется на том, что благодаря добавке к природному газу энергопоглощающей субстанции с весьма большой молекулярной массой, более чем в три раза превышающей молекулярную массу природного газа, энергия полученной газовой смеси при ее разгоне делится пропорционально молекулярным массам компонентов смеси. Поэтому при последующем охлаждении путем расширения большую часть энергии отбирает компонент с большей молекулярной массой, что обеспечивает охлаждение и сжижение легкого компонента (природного газа).

Недостаток данного способа - требование весьма высокого давления исходного природного газа (300-500 атм). Поэтому его реализация целесообразна в непосредственной близости от скважин, поскольку такое давление имеет газ, поступающий из скважины. Однако в магистральных газопроводах газ находится под давлением не выше 70 атм и для его снижения описываемым способом необходимо его предварительное сжатие до давления не менее 300 атм. Это связано как с большими затратами энергии, так и с серьезной экологической опасностью в местах нахождения газовых станций.

Недостатком всех вышеприведенных аналогов является высокая энергетическая затратность и плохо решенная проблема утилизации отсепарированной и токсичной воды. В действующей практике она закачивается в подземные скважины на глубину 800 м и более, что требует больших материальных затрат. Кроме того, накопление больших объемов токсичных вод в подземных горизонтах грозит в перспективе уничтожением окружающей флоры и фауны. Захоронение загрязненной воды, как и других отходов производства, составляет отдельную глобальную проблему защиты биосферы.

Проблема утилизации воды решена в способе (патент RU №2284850 С2, опубл. 2006 г.). Данный способ осушки природного газа включает облучение объема газовой смеси в реакторе электромагнитной волной ультрафиолетового диапазона в интервале длин волн 130-200 нм. Этот способ основан на использовании фотохимических реакций в потоке газа, облучаемом электромагнитным излучением ультрафиолетового диапазона с избирательной длиной волны. Под действием квантов излучения происходит фотолиз молекулы воды с образованием высокореактивных гидроксильных радикалов и их последующее соединение со сложными молекулами углеводородов. Осушка газа, таким образом, сопровождается самоутилизацией воды, повышением содержания сложных молекул и синтезом продуктов неполного окисления (спиртов и альдегидов). Замкнутый цикл реакций упраздняет необходимость утилизации отходов производства и снижает угрозу загрязнения окружающей среды.

Реактор для осуществления данного способа содержит отрезок трубопровода с размещенными в нем эксимерными лампами на основе ксенона (Хе2). Эксилампы выполнены в продолговатых цилиндрических корпусах из кварцевого стекла и размещены равномерно в трубопроводе.

Недостатком этого способа и проточного реактора для его осуществления является высокая энергозатратность, нерентабильность ввиду того, что разложение воды, происходящее под действием электромагнитного излучения, носит линейный характер. Кроме того, получение конденсата данным способом носит следовый характер и не может быть использовано при выделении конденсата.

Изменить ситуацию в сторону увеличения выхода конденсата удалось в наиболее близком к заявленному изобретению техническом решении (патент RU 2356605 С1, опубл. 2008 г.) и взятому нами за прототип. Увеличение выхода конденсата достигается тем, что в способе получения конденсата и осушки природного газа, включающего облучение объема природного газа в проточном реакторе электромагнитной волной ультрафиолетового диапазона в интервале длин волн 130-200 нм, согласно изобретению предварительно газ дросселируют через сопло с последующим облучением полученной струи газа. Конструктивно технический результат состоит в том, что в проточном реакторе для получения конденсата и осушки природного газа, содержащем трубопровод с расположенными в нем эксимерными лампами на основе ксенона, согласно изобретению в трубопроводе на входе в реактор перед источником облучения установлено сопло.

Недостатком этого метода является низкая эффективность взаимодействия струи газа с УФ-излучением, что приводит к ограничению скорости расхода газа. Так в экспериментах, приведенных в патенте, уже при расходе газа 30 м3/ч прекращается влияние излучения на выход конденсата.

Техническим результатом предлагаемого способа и устройства для его осуществления является повышение эффективности выхода конденсата и снижение влажности за счет структурного изменения технологии, утилизации отделяемой влаги и снижение энергозатрат для этого.

Указанный технический результат достигается тем, что в способе получения конденсата и осушки природного газа, включающем облучение струи природного газа, дросселируемого через сопло в проточном реакторе, электромагнитной волной ультрафиолетового диапазона на длине волн 130-200 нм, согласно изобретению облучение проводится при рециркуляции газа в проточном реакторе через возвратный канал, при этом облученный газ вводится в центр коаксиального сопла.

Рециркуляция газа происходит вследствие того, что струя газа из коаксиального сопла обтекает его центральную часть, создавая разрежение в этом месте, и увлекает за собой частицы облученного газа, поступающие из возвратного канала.

Эффективность способа обусловлена тем, что при рециркуляции газа на повторное облучение поступает газ с имеющимися заряженными частицами, которые вместе с вновь созданными заряженными частицами под действием электромагнитного облучения ультрафиолетового диапазона с избирательной длиной волны, генерирующего возбужденные частицы, ионы и радикалы являются эффективным массивом центров конденсации.

При внешнем инициировании источниками ионов и радикалов рост зародышей происходит при низком давлении углеводородного пара благодаря интенсивным процессам образования кластеров, имеющих очень высокую скорость. Процесс носит нелинейный (цепной) характер.

Указанный выше технический результат достигается тем, что в проточном реакторе для получения конденсата и осушки природного газа, содержащем трубопровод с расположенными в нем облучающими эксимерными лампами на основе ксенона и расположенным на входе в реактор перед источником облучения соплом, согласно изобретению параллельно трубопроводу проточного реактора расположен возвратный канал для рециркуляции газа, вход которого соединен с корпусом реактора после облучающих ламп, а выход является центральным отверстием входного сопла коаксиальной формы.

Кроме того, возвратный канал снабжен узлом сбора конденсата.

В основе технологии выделения конденсата из природного газа лежит эффект стимулированной конденсации под действием внешнего источника, генерирующего активные центры: возбужденные частицы, ионы и радикалы. При этом происходит так называемая неравновесная конденсация.

При внешнем инициировании источниками ионов и радикалов рост зародышей происходит при низком давлении углеводородного пара благодаря интенсивным процессам образования кластеров, имеющих очень высокую скорость:

Здесь С5+ - тяжелые углеводороды, присутствующие в природном газе в виде пара  - ионный кластер. Когда количество частиц в кластере достигает определенного предела (обычно порядка нескольких десятков молекул), скорость процесса (1) замедляется из-за экранировки заряда. Дальнейший рост капель происходит путем коагуляции кластеров с образованием капель. Таким образом, обеспечивается стимулированная конденсация пара при давлениях существенно ниже насыщенного. Отметим очень важную, с точки зрения технологических применений, деталь: процесс (1) является цепным и на каждую образовавшуюся частицу приходится десятки и сотни молекул зародыша. Таким образом, энергозатраты на стимулированную конденсацию в десятки и сотни раз меньше затрат на образование одной активной частицы - возбужденной молекулы, радикала или иона.

- ионный кластер. Когда количество частиц в кластере достигает определенного предела (обычно порядка нескольких десятков молекул), скорость процесса (1) замедляется из-за экранировки заряда. Дальнейший рост капель происходит путем коагуляции кластеров с образованием капель. Таким образом, обеспечивается стимулированная конденсация пара при давлениях существенно ниже насыщенного. Отметим очень важную, с точки зрения технологических применений, деталь: процесс (1) является цепным и на каждую образовавшуюся частицу приходится десятки и сотни молекул зародыша. Таким образом, энергозатраты на стимулированную конденсацию в десятки и сотни раз меньше затрат на образование одной активной частицы - возбужденной молекулы, радикала или иона.

Под действием квантов излучения происходит фотолиз молекулы воды с образованием высокореактивных гидроксильных радикалов и их последующее соединение со сложными молекулами углеводородов.

Осушка газа, таким образом, сопровождается самоутилизацией воды, повышением содержания сложных молекул и синтезом продуктов неполного окисления (спиртов и альдегидов). Замкнутый цикл реакций упраздняет необходимость утилизации отходов производства и снижает угрозу загрязнения окружающей среды.

Диссоциация молекул воды происходит при вынуждающем действии квантов излучения, энергии которого достаточно для разрыва межатомных связей. Для реальных условий состояния природного газа, предназначенного для кондиционирования, интервал длины волны 130-200 нм отвечает таким уровням энергии.

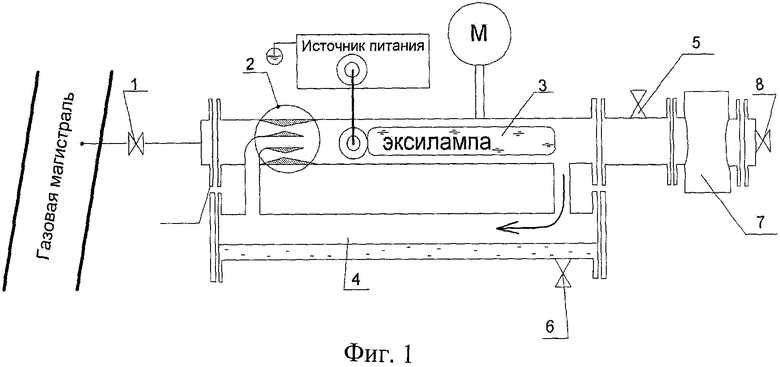

На чертежах представлено:

Фиг.1. Схема реактора - лабораторной установки для увеличения выхода конденсата и осушки газа. Реактор включает: 1 - вентиль газовой магистрали, 2 -коаксиальное сопло, 3 - эксилампа, 4 - возвратный канал для рециркуляции газа, 5 - вентиль отбора проб газа, 6 - вентиль узла сбора конденсата, 7 - измеритель расхода газа, 8 - выпускной вентиль

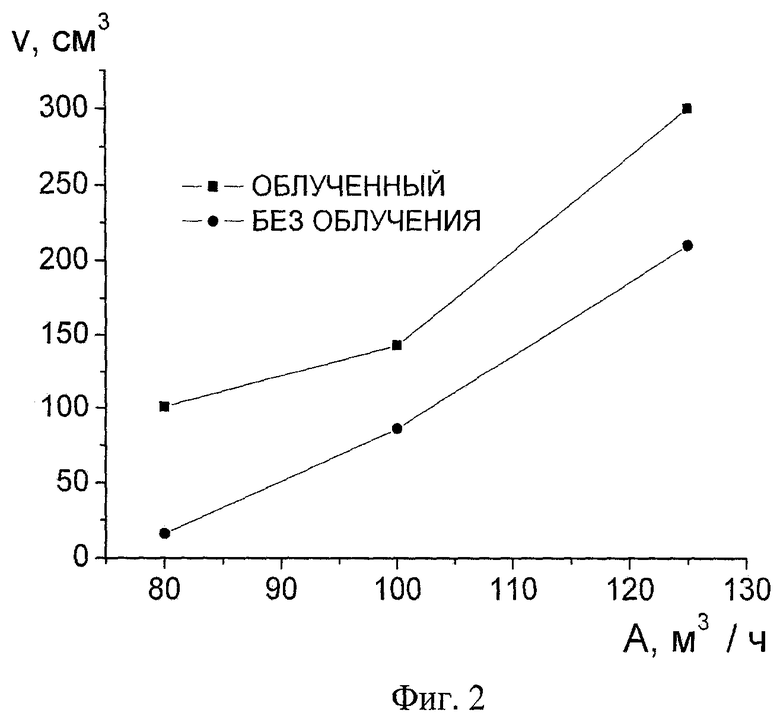

Фиг.2. Зависимость выхода конденсата облученного и необлученного природного газа от скорости его расхода. 1 - газ облученный, 2 - газ без облучения.

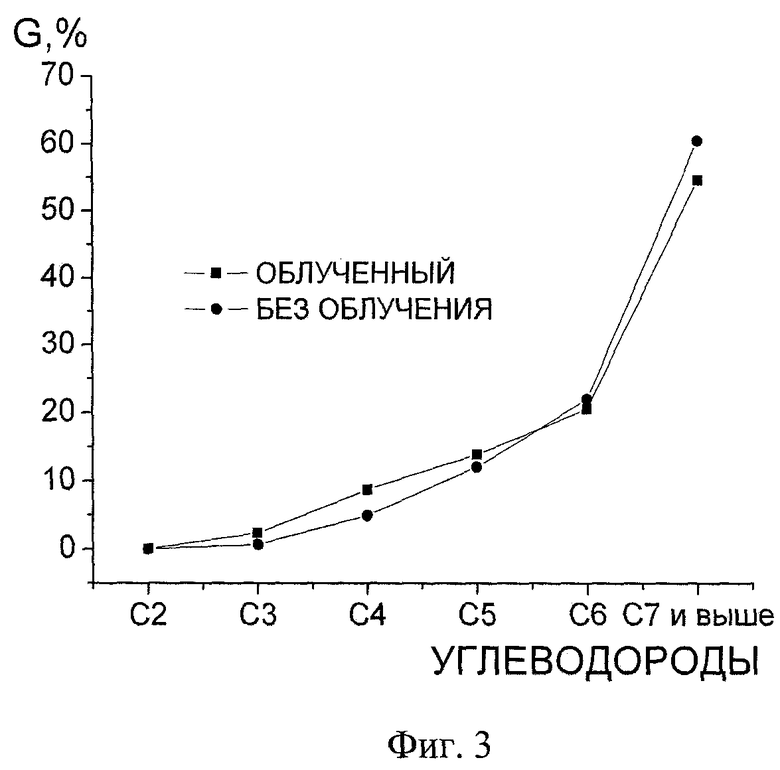

Фиг.3. Состав конденсатов для облученного и необлученного газов.

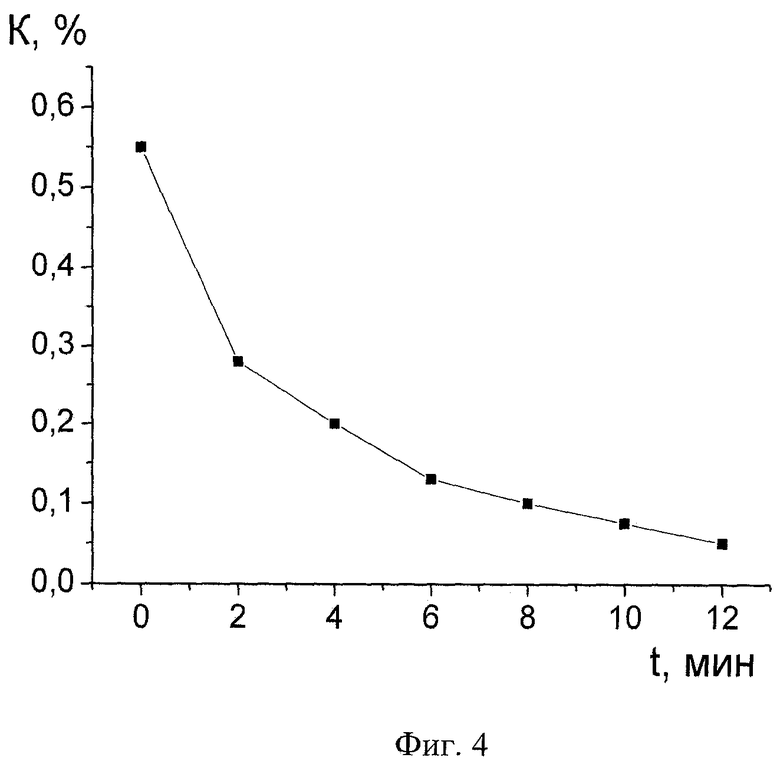

Фиг.4. Изменение концентрации воды в струе природного газа в режиме УФ-облучения.

Конкретным примером, доказывающим работоспособность предлагаемых объектов и достижимость технических результатов, является эксперимент, моделирующий натурные условия. Изготовлен и испытан лабораторный фотореактор для увеличения выхода конденсата и осушки природного газа в режиме рециркуляции на основе ксеноновой эксилампы барьерного разряда.

Установка представлена на фиг.1.

Природный газ Мыльджинского газоконденсатного месторождения Томской области в газовой магистрали скважины находился под давлением 8 МПа. Далее газ через вентиль (1) подается через сопло (2) в кювету проточного реактора. Струя газа, расширяясь, обтекает центральную часть коаксиального сопла (2) и, увлекая частицы газа за собой, создает разрежение в центральной области сопла, что приводит к рециркуляции газа в возвратном канале (4). Природный газ в циркулируемом потоке обрабатывается электромагнитным излучением от эксилампы (3) частично конденсируется в возвратном канале (4) и концентрируется в узле сбора конденсата, откуда бралась проба для определения объема конденсата и контроля компонентного состава хромотографическим методом. Состав газовой компоненты также контролировался хромотографическим методом. Расход газа определялся расходомером (7), расположенным на выходе фотореактора.

В реакторе использовалась эксимерная лампа с длинной волны 172 нм и суммарной мощностью 10-15 Вт. Питание лампы осуществляется от импульсно-модулированного источника высоковольтного высокочастотного напряжения. Корпус реактора выполнен из нержавеющей стали в виде трубы. Эксимерная лампа размещена в фотореакторе соосно корпусу трубопровода.

Способ осуществляется в предложенном устройстве следующим образом. Газ из трубопровода подается через сопло и при рециркуляции газа в проточном реакторе через возвратный канал облучается ультрафиолетовым излучением.

На фиг.2 представлены зависимости выхода газового конденсата от скорости расхода газа. Видно, что в исследуемом диапазоне расхода газа наблюдается увеличение выхода конденсата при облучении рециркулируемого потока газа. При расходе газа 80 м3/ч выход конденсата увеличивается в 16,8 раз; при 100 м3/ч в 1,6; при 125 м3/ч в 1,4. Максимальный выход в этих опытах составил 30 см3/мин при расходе энергии 0,3 кВт·ч на 1 кг конденсата.

Анализ хромотограмм газового конденсата (фиг.3), полученного при градиенте давления, для необлученного и облученного случаев показал, что при облучении, в случае увеличения выхода конденсата, наблюдается увеличение концентрации углеводородов С4, C5, С6 и уменьшение углеводородов C7 и выше. Таким образом, при внешнем УФ-облучении рециркулируемого потока газа благодаря интенсивным процессам образования кластеров, имеющих очень высокую скорость, имеет место ретроградная конденсация, и увеличение выпадения жидкой фазы в многокомпонентной газовой системе вблизи ее критической точки при изотермическом снижении давления.

Результаты эксперимента по определению влаги в струе облучаемого природного газа приведены на фиг.4. График отражает зависимости содержания влаги (влажности) рециркулируемого потока природного газа в различное время после включения эксилампы. Кривая свидетельствует о резком понижении влажности после включения эксимерной лампы, удовлетворяющим техническим требованиям транспортировки газа. График показывает работоспособность способа и устройства и служит исходными данными для проектирования промышленных установок проточного типа.

Энергетическая затратность предлагаемой осушки газа может быть представлена физическими параметрами процесса и устройства. Расчет кинетики фотохимических превращений водяного пара в газе дает величину энергии диссоциации одной молекулы порядка 9 эВ. В пересчете на 1 кг водяного пара это составит 0,03 кВт·ч, а при КПД источника облучения 10% затраты электроэнергии составят соответственно 0,3 кВт·ч/кг. Порядок этих величин может служить качественным критерием преимущества предлагаемых решений по части энергозатрат.

Работа экспериментальной установки подтверждает положение о замкнутости процесса превращений в газе (экологический смысл практического применения). Экспериментальные данные, приведенные выше, показывают, что при рециркуляции газа увеличивается эффективность взаимодействия струи газа с УФ-излучением, что приводит к повышению эффективности выхода конденсата. Отсутствие загрязнения на поверхности эксимерной лампы служит предпосылкой сокращения технического обслуживания действующих установок с соответствующими экономическими выводами.

Проработанность предлагаемых решений достаточна для их масштабного проектирования и последующей промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСАТА И ОСУШКИ ПРИРОДНОГО ГАЗА И ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2356605C1 |

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА, ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ОСУШКИ ПРИРОДНОГО ГАЗА | 2005 |

|

RU2284850C1 |

| СПОСОБ ФОТОКАТАЛИТИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2404814C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОЗДУХА | 2010 |

|

RU2440147C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2008 |

|

RU2392352C1 |

| СПОСОБ ФОТОКАТАЛИТИЧЕСКОГО ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2009 |

|

RU2414431C1 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ | 2004 |

|

RU2271590C2 |

| Способ получения водорода | 2022 |

|

RU2792643C1 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ | 2003 |

|

RU2258975C1 |

| УЛЬТРАФИОЛЕТОВАЯ ЭКСИЛАМПА В КОЛБЕ ИЗ ПРОФИЛИРОВАННОГО ЛЕЙКОСАПФИРА | 2014 |

|

RU2574584C1 |

Изобретение может быть использовано для извлечения тяжелых углеводородов из природного газа и для его осушки при подготовке к транспортировке. Струю природного газа, дросселируемого через сопло 2 в проточном реакторе, облучают электромагнитной волной ультрафиолетового диапазона на длине волн 130-200 нм. Облучение проводится при рециркуляции газа в проточном реакторе через возвратный канал 4, при этом облученный газ вводится в центр коаксиального сопла 2. Изобретение позволяет повысить эффективность выхода конденсата и снизить влажность, 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ получения конденсата и осушки природного газа, включающий облучение струи природного газа, дросселируемого через сопло в проточном реакторе электромагнитной волной ультрафиолетового диапазона на длине волн 130-200 нм, отличающийся тем, что облучение проводится при рециркуляции газа в проточном реакторе через возвратный канал, при этом облученный газ вводится в центр коаксиального сопла.

2. Проточный реактор для получения конденсата и осушки природного газа, содержащий трубопровод с расположенными в нем облучающими эксимерными лампами на основе ксенона, на входе в реактор перед источником облучения размещено сопло, отличающийся тем, что параллельно трубопроводу проточного реактора расположен возвратный канал для рециркуляции газа, вход которого соединен с корпусом реактора после облучающих ламп, а выход является центральным отверстием входного сопла коаксиальной формы.

3. Проточный реактор по п.2, отличающийся тем, что возвратный канал снабжен узлом сбора конденсата.

| СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСАТА И ОСУШКИ ПРИРОДНОГО ГАЗА И ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2356605C1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ И ЖИДКИХ ВЕЩЕСТВ ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315651C2 |

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА, ПРОТОЧНЫЙ РЕАКТОР ДЛЯ ОСУШКИ ПРИРОДНОГО ГАЗА | 2005 |

|

RU2284850C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА | 2007 |

|

RU2343359C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2011-11-27—Публикация

2010-05-11—Подача