Изобретение относится к устройствам сборки рельсошпальных решеток (звеньев), а именно к автоматизации линии по сборке рельсошпальных решеток железнодорожного пути.

Известна звеносборочная линия «Смолянка», описание которой приведено в работе Э.Т.Лончакова и Б.П.Петропавловского «Путевые машины для звеносборочных и звеноразборочных работ», Москва, «Транспорт», 1984, стр.130, 131, 132, рис.108.

Особенность конструкции этой линии состоит в наличии транспортного конвейера из отдельных грузовых тележек, на которых выполняются сборочные операции, причем сборочные агрегаты линии размещаются на прямом участке технологического пути в двух крытых цехах, в которых установлены секционные бункеры для элементов скреплений, цеха разделены участком, на котором выполняются операции подачи рельсов на линию сборки. Грузовые тележки с помощью самоходных тележек после того, как с них будут сняты собранные звенья, по обгонному пути и стрелочному переводу подаются под козловый кран, который с помощью траверсы с захватами, нагружает грузовые тележки шпалами с выдерживанием заданной эпюры.

К недостаткам известной линии относится низкая степень автоматизации работ, большое количество рабочих - более 30 человек, неблагоприятные условия работы, особенно в зимнее время, большая занимаемая площадь.

Известна также поточная линия для сборки звеньев рельсошпальной решетки железнодорожного пути, патент РФ №2115782, «Поточная линия для сборки звеньев рельсошпальной решетки железнодорожного пути», 03.04.1997, МПК6 Е 01 В 29/24, содержащая параллельно расположенные прямой и обратный потоки, имеющие транспортирующие приспособления в виде установленных на направлявшие тележек, длина которых соответствует длине звена, позиции с технологическим оборудованием и передаточными агрегатами, замыкающими потоки между собой, причем на каждом потоке тележки установлены встык друг к другу в виде сплотки тележек. Поточная линия снабжена механизмами продольного перемещения сплоток тележек, установленными на передаточных агрегатах, при этом технологическое оборудование для работы с каждым однотипным элементом звена смонтировано на направлявших для его перемещения вдоль позиции, длина которой соответствует длине тележки, которая взята за прототип.

Недостатками известной линии являются: низкая производительность, низкий уровень автоматизации производственных процессов и большое количество рабочих, большая производственная площадь, занимаемая линией, большая материалоемкость линии, большая трудоемкость операций по установке клеммных и закладных болтов скреплений КБ из-за их многодетальности, так как каждый клеммный болт требуется укомплектовать клеммой, шайбой и гайкой, каждый закладной болт - изолирующей втулкой, плоской и трехвитковой шайбами и гайкой, высокая себестоимость готовой продукции.

Задачей и целью изобретения являются повышение производительности линии сборки рельсошпальных решеток, достижение автоматизации производственных процессов, сокращение работающих на линии сборки более чем в 3 раза по отношению к известным линиям сборки, достижения высокого качества готовой продукции при его низкой себестоимости, улучшение условий труда.

Сущностью изобретения является автоматизированная линия сборки рельсошпальных решеток железнодорожного пути, содержащая транспортер, шаговый транспортер, устройство подъема рельсошпальных решеток, которая отличается тем, что содержит подъемник, расположенный под пакетом шпал для подъема - опускания шпал, два отсекателя расположенные с противоположных сторон пакета шпал, приводы перемещения отсекателей для отсекания нижнего ряда шпал от пакета шпал, цилиндры выравнивания шпал во время нахождения одного ряда шпал на подъемнике, устройство корректировки расположения шпал в поперечном и продольном направлениях, рольганг подъемный для перемещения шпал с транспортера на шаговый транспортер, конвейер цепной, систему управления скоростью движения шагового транспортера и конвейера цепного, стационарный укладчик рельсов.

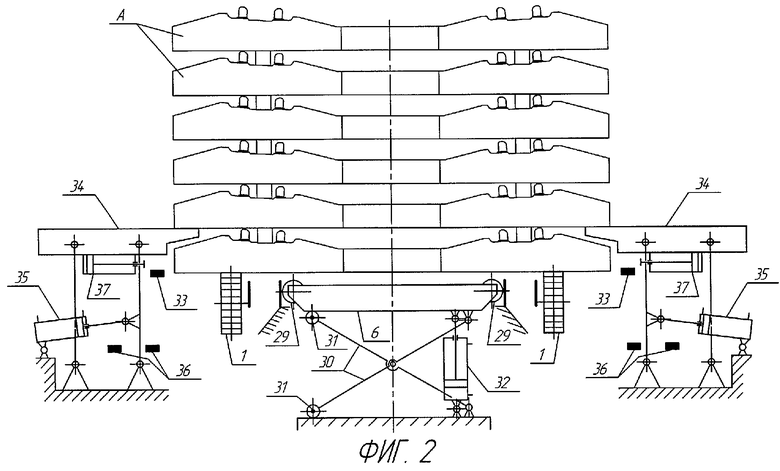

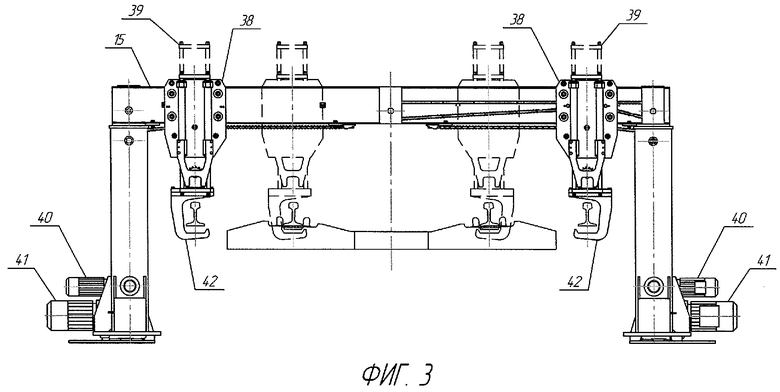

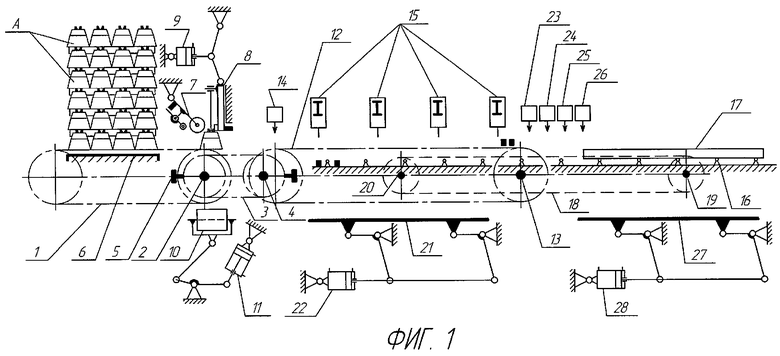

На чертежах изображено:

на фиг.1 - автоматизированная линия сборки рельсошпальных решеток железнодорожного пути,

на фиг.2 - конвейер с подъемником и отсекателями шпал,

на фиг.3 - портал стационарного укладчика рельсов.

Автоматизированная линия сборки рельсошпальных решеток железнодорожного пути содержит: транспортер 1, привод 2 транспортера 1, шаговый транспортер 3, привод 4 шагового транспортера 3, площадки 5 шагового транпортера 3 для размещения шпал, подъемник 6 подъема-опускания пакета А шпал или ряда шпал вверх или вниз в зависимости от цикла работ, устройство 7 контроля высоты анкерных головок и расстояния между анкерами, устройство 8 корректировки расположения шпал в поперечном и продольной направлениях с приводом 9, рольганг 10 подъемный с приводом 11, конвейер 12 цепной с приводом 13, устройство 14 укладки амортизационных прокладок на шпалы при движении шпалы, порталы 15 стационарного укладчика рельсов, эстакаду 16 с роликами сборочного конвейера, платформу 17 сборочного конвейера, приводную цепь 18 платформы 17 сборочного конвейера, привод 19 рабочего хода платформы 17 сборочного конвейера, привод 20 обратного хода платформы 17 сборочного конвейера, подъемник 21 сборочного конвейера с приводом 22, автоматическое устройство 23 установки изоляторов рельсового скрепления, автоматическое устройство 24 установки подклеммников, автоматическое устройство 25 установки пружинной клеммы, автоматическое устройство 26 установки регулятора-эксцентрика для монтажа рельсового скрепления, устройство подъема 27 рельсошпальной решетки (готового изделия) с приводом 28, опорные ролики 29 подъемника 6, коромысла 30 с роликами 31 подъемника 6, гидроцилиндр 32 подъемника 6, датчики 33 контроля наличия шпал на транспортере 1 в зоне подъемника 6, отсекатели 34 шпал, приводы 35 отсекателей 34, перемещающие отсекатели 34 для отсекания нижнего ряда шпал от пакета А шпал, датчики 36 контроля положения отсекателей 34, пневмоцилиндры 37 выравнивания шпал, устройства 38 горизонтального перемещения рельсов, устройства 39 подъема-опускания рельсов, приводы 40 горизонтального перемещения рельсов, приводы 41 подъема-опускания рельсов, устройства 42 захвата рельсов.

Автоматизированная линия сборки рельсошпальных решеток работает следующим образом. В начальном положении отсекатели 34, расположенные с двух сторон транспортера 1, разомкнуты. Подъемник 6 находится в верхнем положении. Подъемным краном, на опорные ролики 29 подъемника 6, устанавливают пакет А из 24 шпал: по четыре шпалы в шесть ярусов (максимальное количество шпал в пакете А -32 шт. по восемь шпал в четыре яруса). Подвод гидроцилиндра 32 подъемника 6 содержит датчик давления и система автоматики фиксирует, что пакет А шпал загружен, а также, по весу, фиксирует количество шпал в пакете А, срабатывает гидроцилиндр 32 подъемника 6, который содержит датчик контроля хода штока (в варианте конструкции линии сборки, подъемник 6 может содержать механический привод перемещения шпал). Подъемник 6 опускает вниз пакет А шпал на заданную величину, не доходя до транспортера 1. Максимальный ход подъемника 6-330 мм, но при разомкнутых отсекателях 34 подъемник 6 не может опуститься с пакетом А шпал до транспортера 1, за исключением случаев, когда на подъемнике 6 находится один (последний) ряд шпал, цикл работы контролируется и управляется системой автоматики. Включаются приводы 35 - гидроцилиндры, и подводят отсекатели 34 под второй снизу ряд шпал пакета А (в варианте конструкции линии сборки возможен механический привод отсекателей 34). Датчики 36 контроля положения отсекателей 34 сигнализируют о том, что отсекатели 34 сомкнуты и подъемник 6 опускается до позиции выравнивания шпал, на нем остается четыре шпалы (нижний ряд), а остальные шпалы остаются на отсекателях 34. Включаются пневмоцилиндры 37 выравнивания шпал с торцевых сторон каждой шпалы в ряду, и выравнивают шпалы на опорных роликах 29 подъемника 6 в поперечном направлении относительно продольной оси линии сборки.

Для предотвращения самопроизвольного перемещения шпал на опорных роликах 29 из-за неровностей опорной поверхности шпал, опорные ролики 29 оснащены фрикционными колодками.

В нижнем положении подъемника 6 опорные ролики 29 находятся ниже уровня транспортера 1, при верхнем положении подъемника 6 опорные ролики 29 находятся выше опорных поверхностей отсекателей 34 в их сомкнутом состоянии.

После выравнивания нижнего ряда шпал подъемник 6 опускается до нижнего положения, укладывая нижний ряд шпал на транспортер 1. При наличии шпал на транспортере 1 в зоне подъемника 6, подъемник 6 не может совершить ход вверх, а привод 2 транспортера 1 не включится при выдвинутых штоках пневмоцилиндров 37 выравнивания шпал.

Штоки пневмоцилиндров 37 втянуты, включается привод 2 транспортера 1 и происходит подача шпал транспортером 1 до упоров механизма раскладки шпал, при контроле наличия шпал в зоне движения подъемника 6 датчиками 33. Кроме шпал на транспортере 1 находятся прокладочные деревянные бруски, сверху и поперек шпал. При движении транспортера 1 срабатывает устройство удаления прокладочных деревянных брусков, и в работу включается устройство 7 контроля высоты анкерных головок и расстояния между анкерами, состоящее из двух роликов, проходящих одновременно в двух анкерных пространствах одной шпалы, между анкерными головками, и имеющих датчики измерения расстояния между анкерами и высоты анкерных головок на своих рычагах, и четырех роликов, проходящих одновременно через четыре анкерные головки и имеющих отклоняющиеся рычаги для измерения высоты анкерных головок при взаимодействии с датчиками измерения высоты анкерных головок.

При обнаружении бракованной шпалы устройством 7 контроля высоты анкерных головок и расстояния между анкерами, привод 2 транспортера 1 выключается при достижении бракованной шпалой упоров устройства 8 корректировки расположения шпал в поперечном и продольном направлениях и не включится до удаления этой шпалы из общего потока. Включается привод 11 рольганга 10 подъемного, и рольганг 10 подъемный поднимает забракованную шпалу над транспортером 1, включается привод 9 устройства 8 корректировки расположения шпал и ползун устройства 8 корректировки расположения шпал поднимается вверх. Включается устройство отбраковки шпал, содержащее приводные ролики, раму с роликами, датчик полного удаления бракованной шпалы с рольганга 10 подъемного и по роликам рольганга 10 подъемного через раму с роликами, забракованная шпала отводится в сторону, приводные ролики рольганга 10 подъемного отключаются.

Следующее включение приводных роликов рольганга 10 подъемного возможно только после удавления забракованной шпалы с рамы с роликами.

Если же шпалы не бракованные, то горизонтальное перемещение шпал транспортером 1 происходит периодически и до упоров устройства 8 корректировки расположения шпал, которое содержит датчики контроля поперечного расположения шпалы относительно продольной оси линии сборки, срабатывающие при касании упоров анкерными головками шпалы. Включается привод 11 рольганга 10 подъемного, который поднимает шпалу над транспортером 1, при верхнем положении рольганга 10 подъемного, привод 2 транспортера 1 включиться не может. После чего включается система рычагов с приводом от пневмоцилиндра, закрепленном на ползуне устройства 8 корректировки расположения шпал и по роликам рольганга 10 подъемного, шпала окончательно выравнивается в поперечном направлении относительно продольной оси линии сборки. Включается привод 4 шагового транспортера 3 и под шпалу подводится площадка 5 шагового транспортера 3 для установки шпалы, рольганг 10 подъемный устанавливает шпалу на площадку 5 шагового транспортера 3. Система рычагов устройства 8 корректировки расположения шпал возвращается в исходное положение.

Включается привод 9 устройства 8 корректировки расположения шпал и ползун устройства 8 корректировки расположения шпал поднимается вверх, освобождая пространство для перемещения шпалы.

Шаговый транспортер 3 перемещает железобетонную шпалу из зоны работы рольганга 10 подъемного на конвейер 12 цепной, длина которого не менее длины одной рельсошпальной решетки. Цикловой программой работы шагового транспортера 3 предусмотрен быстрый перенос шпалы из зоны работы рольганга 10 подъемного к конвейеру 12 цепному, установка скорости перемещения шагового транспортера 3 равной скорости перемещения конвейера 12 цепного, при подходе к нему площадки 5 со шпалой, при взаимодействии с датчиком контроля величины перемещения шпалы шаговым транспортером 3 и с датчиком контроля величины перемещения шпал на конвейере 12 цепном при установке заданного расстояния между шпалами.

При движении шпал на конвейере 12 цепном они проходят под устройствами 14 укладки амортизационных прокладок, которые укладываются на шпалу при движении шпалы. После набора 46 (50) шпал, конвейер 12 цепной останавливает свое движение, так как содержит датчики остановки конвейера 12 цепного по окончании набора заданного количества шпал. Останавливаются также транспортер 1 и шаговый транспортер 3.

В работу вступает стационарный укладчик рельсов содержащий четыре портала 15 с двумя устройствами 38 горизонтального перемещения и с двумя устройствами 39 подъема - опускания рельсов, которые оснащены приводами. Четыре каретки устройства 38 горизонтального перемещения рельса с каждой стороны линии сборки объединены общим приводом в виде двигателя, валов, и цепных контуров. На каретках устройства 38 горизонтального перемещения рельса смонтированы ползушки устройства 39 подъема - опускания рельса, которые с каждой стороны линии также объединены общим приводом в виде двигателя, валов и цепных контуров.

После переноса рельсов с левого и правого рольгангов и укладки их на шпалы стационарным укладчиком рельсов включается привод 22, и подъемник 21 сборочного конвейера поднимает с конвейера 12 цепного 46 (50) железобетонных шпал с двумя рельсами вверх. Включается привод 20 обратного хода платформы 17 сборочного конвейера, и посредством приводной цепи 18, по роликам эстакады 16 сборочного конвейера, платформа 17 перемещается во внутрь конвейера 12 цепного со скоростью 0,425 м/с, под поднятые шпалы с рельсами.

Так как опорная поверхность платформы 17 имеет более высокое расположение относительно опорной поверхности пластинчатых цепей конвейера 12 цепного, подъемник 21 сборочного конвейера опускает шпалы с рельсами на платформу 17, включается привод 19 рабочего хода и посредством той же приводной цепи 18, по роликам эстакады 16 сборочного конвейера, платформа 17 со скоростью 0,05 м/с перемещается в рабочую зону постов сборки рельсошпальной решетки.

Одновременно с этим запускается новый цикл набора шпал на конвейер 12 цепной. На постах сборки рельсошпальной решетки автоматические устройства 23 устанавливают изоляторы рельсового скрепления, автоматические устройства 24 устанавливают подклеммники, автоматические устройства 25 устанавливают пружинные клеммы, автоматические устройства 26 установки регуляторов-эксцентриков прижимают шпалу к рельсу и производят монтаж рельсового скрепления. После окончательной сборки рельсошпальной решетки, платформа 17 сборочного конвейера перемещается в зону работы устройства подъемника 27 рельсошпальной решетки, который поднимает рельсошпальную решетку с платформы 17 сборочного конвейера, после чего готовое изделие перемещается на место складирования цеховым краном.

Возможен вариант устройства, в котором автоматизированная линия сборки содержит платформу 17 сборочного конвейера с колесами, передвигающуюся по направляющим (рельсам), с приводом 19 рабочего и приводом 20 обратного хода, посредством приводной цепи 18 или же посредством другого вспомогательного устройства.

Возможен вариант устройства, в котором нет платформы 17 сборочного конвейера. В этом варианте, в автоматизированной линии сборки, длина конвейера 12 цепного не менее длины двух рельсошпальных решеток. Первая рельсошпальная решетка укладывается на конвейер 12 цепной таким же образом, как и в первом варианте, но после укладки рельсов на шпалы не перегружается, а продолжает перемещаться вдоль постов сборки до устройства 27 подъема собранных рельсошпальных решеток, одновременно с перемещением и сборкой первой рельсошпальной решетки, на конвейер 12 цепной укладывается вторая рельсошпальная решетка.

Применение данной линии сборки рельсошпальных решеток позволяет значительно повысить степень автоматизации производства, добиться высокой производительности, снизить трудоемкость, снизить себестоимость продукции при ее высоком качестве и улучшить условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС СБОРКИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2021 |

|

RU2761484C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2003 |

|

RU2268333C2 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ И ПАКЕТИРОВАНИЯ ДЕРЕВЯННЫХ ШПАЛ | 1997 |

|

RU2130420C1 |

| ШПАЛОПИТАТЕЛЬ ЗВЕНОСБОРОЧНОЙ ЛИНИИ | 2009 |

|

RU2410483C1 |

| СПОСОБ СТРОИТЕЛЬСТВА И РЕМОНТА БЕССТЫКОВОГО ПУТИ, РЕЛЬСОШПАЛЬНАЯ РЕШЁТКА И ПУТЕУКЛАДОЧНЫЙ ПОЕЗД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572485C1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| МАШИНА ДЛЯ УКЛАДКИ ОБЪЕМНОЙ ГЕОРЕШЕТКИ | 2012 |

|

RU2521171C2 |

| МАШИНА ДЛЯ УКЛАДКИ ГЕОСИНТЕТИЧЕСКИХ МАТЕРИАЛОВ В ПОДБАЛЛАСТНЫЙ СЛОЙ ЖЕЛЕЗНОДОРОЖНОГО ПОЛОТНА БЕЗ СНЯТИЯ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ | 2010 |

|

RU2477349C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2443825C1 |

Изобретение относится к устройствам сборки рельсошпальных решеток (звеньев), а именно к автоматизации линии по сборке рельсошпальных решеток железнодорожного пути. Автоматизированная линия сборки рельсошпальных решеток железнодорожного пути содержит подъемник, расположенный под пакетом шпал для подъема - опускания шпал, два отсекателя, расположенные с противоположенных сторон пакета шпал, приводы перемещения отсекателей для отсекания нижнего ряда шпал от пакета шпал, цилиндры выравнивания шпал во время нахождения одного ряда шпал на подъемнике. Также линия содержит устройство корректировки расположения шпал в поперечном и продольном направлениях, рольганг подъемный для перемещения шпал с транспортера на шаговый транспортер, конвейер цепной, систему управления скоростью движения шагового транспортера и конвейера цепного, стационарный укладчик рельсов. Техническим результатом изобретения является значительное повышение степени автоматизации производства, высокая производительность, снижение трудоемкости, снижение себестоимости продукции при ее высоком качестве и улучшение условий труда. 33 з.п. ф-лы, 3 ил.

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2115782C1 |

| Раскладчик шпал по эпюре | 1981 |

|

SU958568A1 |

| ЛОНЧАКОВ Э.Т., ПЕТРОПАВЛОВСКИЙ Б.П | |||

| Путевые машины для звеносборочных и звеноразборочных работ | |||

| - М.: Транспорт, 1984, с.137-140, рис.114 | |||

| ОРЛОВ Ю.А., ЕГИАЗАРЯН А.В | |||

| Производственные базы путевых машин станций | |||

| Основы проектирования средств механизации | |||

| - М.: Транспорт, 1986, с.28, 29, рис.1.13. | |||

Авторы

Даты

2006-10-10—Публикация

2005-03-22—Подача