Изобретение относится к способам и системам очистки жидких сред от растворенных в них примесей, но главным образом к очистке жидких топлив, применяемых в двигателях внутреннего сгорания, от тяжелых и трудновоспламеняющихся примесей.

Особое значение эта проблема имеет для углеводородного топлива, которое можно отнести к коллоидным системам, состоящим из сложных структурных единиц, распределенных в жидкой углеводородной среде. Поэтому управление свойствами жидких топлив осуществляют через изменение их фракционного и компонентного состава.

Освобождение жидких топлив от тяжелых фракций, содержащих, например, углерод (С16 - С21), серу, свинец, возможно химическим путем - посредством рекомбинации, то есть такого процесса, при котором ионы противоположных знаков, соединяясь, образуют нейтральную молекулу. Этот способ эффективен для малых объемов.

Возможен механический способ - осаждение тяжелых примесей в центрифугах, но он эффективен лишь в случае слабого взаимодействия примесей с молекулами жидких топлив.

Наиболее эффективен способ, который предусматривает пульсирующее воздействие на молекулярные цепи. Энергия диссоциации связей в этом случае может быть усилена кавитацией обрабатываемой среды. Для реализации указанного способа наиболее подходят роторно-пульсационные аппараты (РПА), которые инициируют такие параметры, как скорость образования кумулятивных пузырей и температуру.

Наиболее близким к изобретению по получаемому эффекту является способ разделения эмульсии по содержанию углеводородной фазы за счет осевой составляющей центробежных сил (авт. свид. СССР N698642), в котором получение эмульсии и разделение ее на более и менее плотные части осуществляется в одном устройстве, объединяющем РПА и классификатор, имеющий конусовидную внутреннюю поверхность. Наиболее тяжелая фаза перемещается в сторону большего диаметра классификатора. Достоинство устройства - его компактность. Основной недостаток - малая производительность и отсутствие возможности удаления примесей.

Техническая задача настоящего изобретения - очистка жидких сред и, в первую очередь, жидких топлив от тяжелых и плохоокисляемых фракций посредством пульсирующе-кавитационного воздействия.

Достигаемый технический результат - улучшение качественных показателей основного назначения и возможность получения вторичного продукта для другого использования.

Решение указанной технической задачи включает способ очистки и систему для реализации указанного способа.

Способ очистки заключается в том, что жидкое топливо обрабатывается в роторно-пульсационном аппарате в многоцикловом режиме пульсаций, дополненном, в случае необходимости, кавитационным воздействием. При этом длинные молекулярные цепи, содержащие молекулы тяжелых фракций, распадаются на более короткие в местах сшивок с отделением молекул тяжелых фракций. Процесс очистки жидкого топлива интенсифицируется, если добавить в него некоторое количество воды и подвергнуть смешению. В этом случае молекулы воды связывают тяжелые фракции, которые, как правило, имеют более высокую плотность, чем обрабатываемая среда, но меньшую, чем вода. В итоге получается трехкомпонентная жидкая среда: легкие фракции образуют верхний слой, примеси образуют средний слой и вода - нижний слой. Такое послойное распределение позволяет легко осуществить удаление каждого из них.

Целесообразность добавления воды заключается еще и в том, что вода может образовывать с выделенными примесями соединения, пригодные для использования в качестве вторичного сырья для топливных систем.

Система включает емкость для жидкого топлива, подвергаемого пульсационной и кавитационной обработке, роторно-пульсационный аппарат, отстойник, насосы, вентили, перекрывающие соединительные трубопроводы, дозатор, емкость для воды, емкости для сбора отстоя.

На фиг.1 показана схема, в соответствии с которой собирается и функционирует указанная система.

На схеме показаны: 1 - емкость для жидкого топлива в исходном состоянии; 2 - насос; 3 - мерная емкость для циклической обработки жидкого топлива; 4 - емкость для дозированной подачи воды; 5 - РПА; 6 - привод РПА; 7 - отстойник; 8 - фильтрующий элемент; 9 - насос; 10 - патрубок для слива отстоя; 11 - емкость для обработанного жидкого топлива; 12 - емкость для удаления воды испарением; 13 - емкость для удаления воды замораживанием; 14, 15, 16, 17, 18, 19, 20 - вентили; 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31 - трубопроводы.

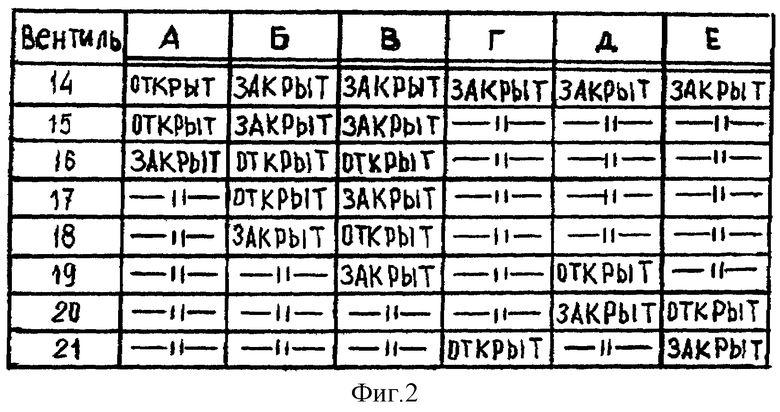

На фиг.2 показано положение вентилей: А - подача жидкой среды из емкости 1 в мерную емкость 3; Б - циклическая обработка жидкой среды посредством РПА; В - слив обработанной жидкой среды в отстойник; Г - удаление обработанного жидкого топлива в емкость 11; Д - удаление примесей и воды в емкость 12; Е - удаление примесей и воды в емкость 13.

Система функционирует следующим образом. Исходное жидкое топливо, находящееся в емкости 1, посредством насоса 2 подается по трубопроводам 21, 22 и 23 в мерную емкость 3, объем которой определяется производительностью РПА 5. В мерную емкость 3 из емкости 4 подается дозированная порция воды. Привод 6 РПА 5 является регулируемым для возможности создания режима кавитационной обработки жидкого топлива. По трубопроводам 24, 22, 25, 26 и 27 осуществляется циркуляция обрабатываемого жидкого топлива через РПА 5 и мерную емкость 3. После окончания обработки жидкого топлива по трубопроводам 26 и 28 осуществляется слив в отстойник 7, откуда посредством насоса 9 указанное жидкое топливо подается в емкость 11. Образовавшийся отстой в виде указанных второго и третьего слоев удаляется через патрубок 10, при этом возможно использование фильтрующего элемента 8, который устанавливается после окончания расслаивания жидкого топлива. Фильтрующий элемент 8 может быть выполнен в виде мелкоячеистой сетки, не пропускающей воду и выделенные примеси, и устанавливается на границе раздела указанных первого и последующих слоев. Назначение фильтрующего элемента 8 - не пропустить выделенные примеси и воду при перекачивании обработанного жидкого топлива из отстойника 7 в емкость 11. Вентили 14-20 могут приводиться в действие вручную или посредством автоматики.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОВЫШЕНИЯ КАЧЕСТВА И СИСТЕМА КОНТРОЛЯ КАЧЕСТВА ЖИДКИХ ТОПЛИВ | 2006 |

|

RU2344311C2 |

| ТОПЛИВНО-ВОДНАЯ ЭМУЛЬСИЯ | 2006 |

|

RU2367683C2 |

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2009 |

|

RU2411074C1 |

| СПОСОБ ДЛЯ ПОЛУЧЕНИЯ И ПОДАЧИ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ В ДВС С ВПРЫСКОМ ТОПЛИВА | 2005 |

|

RU2294448C2 |

| СПОСОБ И СИСТЕМА ПОЛУЧЕНИЯ И ПОДАЧИ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ В ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ И УДАЛЕНИЯ ИЗ ШТАТНОЙ ТОПЛИВНОЙ СИСТЕМЫ НЕИСПОЛЬЗОВАННОЙ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ | 2005 |

|

RU2300658C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ И ПРИГОТОВЛЕНИЯ ТОПЛИВНО-ВОДНОЙ ЭМУЛЬСИИ, ПОДАВАЕМОЙ В КАРБЮРАТОРНЫЕ ДВС | 2005 |

|

RU2306447C2 |

| СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ И ПОДАЧИ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2390649C2 |

| РОТОРНЫЙ АППАРАТ | 2005 |

|

RU2309793C2 |

| ВОДНО-ТОПЛИВНАЯ ЭМУЛЬСИЯ | 2007 |

|

RU2365618C2 |

| БЕСКЛАПАННЫЙ ОРБИТАЛЬНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2285127C2 |

Изобретение может быть использовано для очистки жидких топлив, применяемых в двигателях внутреннего сгорания, от тяжелых и трудновоспламеняющихся примесей. Исходное жидкое топливо из емкости 1 с помощью насоса 2 подают по трубопроводам 21, 22, 23 в мерную емкость 3. Из емкости 4 в емкость 3 подается дозированная порция воды. По трубопроводам 24, 22, 25, 26 и 27 осуществляется циркуляция обрабатываемого жидкого топлива через роторно-пульсационный аппарат 5 и мерную емкость 3. Обработанное жидкое топливо сливают в отстойник 7, затем в емкость 11. Отстойник снабжен фильтрующим устройством в виде мелкоячеистой сетки, выполненным с возможностью опускания сквозь очищенное жидкое топливо до границы между очищенным жидким топливом и выделенными примесями или водой. Изобретение позволяет улучшить качественные показатели основного назначения и получить вторичный продукт для другого использования. 1 з.п. ф-лы, 2 ил.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ УДАЛЕНИЯ ОРГАНИЧЕСКОЙ СЕРЫ И НЕОРГАНИЧЕСКИХ СОЛЕЙ ИЗ ИСКОПАЕМОГО ТОПЛИВА | 1993 |

|

RU2093543C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ СЕРЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2235114C1 |

| Отстойник для очистки сточных вод отВзВЕшЕННыХ ВЕщЕСТВ | 1979 |

|

SU850130A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ОСУШКИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 1997 |

|

RU2119371C1 |

| Устройство для эмульгирования растворов в воде | 1978 |

|

SU698642A1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196902C1 |

Авторы

Даты

2008-05-20—Публикация

2006-02-20—Подача