Изобретение относится к машиностроению и может быть использовано при конструировании деталей машин и механизмов, в частности при изготовлении рычажно-тяговых механизмов с шарнирными соединениями звеньев для регулирования положения деталей механизмов в пространстве.

Известен сферический шарнир (авторское свидетельство СССР №898142, Р 16 С 11/06, опубл. 15.01.82), содержащий корпус с крышкой, размещенную в нем шаровую головку, а также поршень для фиксации головки давлением рабочей среды, при этом шаровая головка и поршень имеют каналы для прохода технологической среды, а поршень выполнен сферическим.

Недостатком устройства является невозможность установки нескольких шаровых головок.

Ближайшим аналогом заявляемой конструкции является универсальный шарнир (авторское свидетельство СССР №1008524, Р 16 С 11/06, опубл. 30.03.83), содержащий шаровую головку в виде нескольких цапф со сферическими гнездами, концентричными наружными поверхностями цапф, размещенную в охватывающей ее обойме, и центрирующий шарик, установленный в гнездах, при этом каждая цапфа выполнена в виде шарового сектора.

Недостатком данного технического решения является невозможность установки цапф с малым углом раствора. Это связано с тем, что цапфы расположены диаметрально противоположно в отверстиях крышек, а это уменьшает угол раствора из-за элементов охватывающей обоймы, а также из-за торцевых поверхностей шаровых секторов сферических головок.

Кроме того, в прототипе - угол раствора цапф шаровых секторов вокруг оси хвостовика кольцевой серьги ограничен зазором между отверстиями в сферических крышках и цилиндрическими стержнями хвостовиков.

Следует также отметить, что изготовление трех сопряженных сферическими поверхностями элементов шарнира технологически сложно и трудоемко.

Известен способ получения шарнирного соединения (авторское свидетельство СССР №1779822, Р 16 С 11/06, опубл. 07.12.92), включающий изготовление обоймы в виде пружины, установку в нее шарового вкладыша, осадку пружины обоймы путем пластической деформации, термическую выдержку, охлаждение, запрессовку деталей в корпус и закрепление обоймы.

Недостатком данного способа является сложность изготовления шарнирного соединения.

Ближайшим аналогом заявляемого способа является способ изготовления шарнирного соединения (патент РФ №2036335, Р 16 С 11/06, опубл. 27.05.95), включающий изготовление шаровой головки с пальцем и корпуса со сферической поверхностью в основании, установку шаровой головки в корпус, закрепление корпуса в приспособлении и его обжатие, выполнение корпуса составным в виде вставки, являющейся его основанием, размещенной в полом цилиндре и сопряженной с последним по его внутренней цилиндрической поверхности.

Недостатком способа является низкая технологичность изготовления.

Задачей заявляемого изобретения является расширение функциональных возможностей шарового шарнирного соединения и повышение технологичности его изготовления.

Технический результат достигается за счет конструктивного выполнения шарового шарнирного соединения в виде двух полусфер с хвостовиками, сопряженных плоскими торцевыми поверхностями, а также за счет изготовления шарового шарнирного соединения монолитным и разрезания его по диаметральной плоскости под определенным углом к хвостовикам, а также за счет упрощения технологии изготовления шарового шарнирного соединения.

Поставленная задача решается тем, что в шаровом шарнирном соединении, содержащем шаровой элемент, выполненный из двух сферических головок с единым центром, снабженных хвостовиками и центрирующихся по наружной сферической поверхности, в охватывающей обойме, включающей два прижимных элемента и элементы крепления, согласно изобретению сферические головки выполнены в виде полусфер и сопряжены друг с другом плоскими торцевыми поверхностями с возможностью взаимного разворота по плоскости сопряжения, при этом каждая из полусфер выполнена заодно с хвостовиком, оси которых расположены V-образно относительно плоскости сопряжения, а в охватывающую обойму введено промежуточное кольцо, расположенное в ней между прижимными элементами, выполненными в виде двух прижимных накладок, а элементы крепления выполнены в виде державки с основанием и гайки, причем в обеих полусферах шарового шарнирного соединения, перпендикулярно плоскости их сопряжения, выполнено отверстие, проходящее через единый центр полусфер, в котором установлена центрирующая полусферы цилиндрическая ось, кроме того, между торцевыми поверхностями полусфер может быть установлена дистанционная прокладка, при этом внутренние поверхности прижимных накладок, сопряженные с полусферами, могут быть выполнены коническими.

Поставленная задача решается также тем, что в способе изготовления шарового шарнирного соединения, включающем изготовление шарового элемента с хвостовиками, изготовление составного корпуса, включающего охватывающую обойму и элементы крепления, установку шарового элемента в корпус и закрепление его в корпусе, согласно изобретению изготавливают монолитный шаровой элемент с выступающими из него в диаметрально противоположных направлениях хвостовиками, оси которых проходят через центр шарового элемента, разрезают шаровой элемент по диаметральной плоскости под углом к оси хвостовиков, образуя две полусферы, разворачивают полусферы так, чтобы оси пересекались в едином центре, изготавливают прижимные элементы охватывающей обоймы в виде нижней и верхней накладок с внутренними коническими поверхностями, на одной части элемента крепления - державке последовательно помещают нижнюю прижимную накладку, промежуточное кольцо, обе полусферы с V-образно расположенными присоединительными хвостовиками, размещают верхнюю прижимную накладку и гайку, пропуская сквозь них хвостовики шарового элемента, и закрепляют шаровой элемент гайкой. Коме того, между торцевыми поверхностями полусфер устанавливают дистанционную прокладку с толщиной, равной ширине реза при разрезании монолитного шарового элемента.

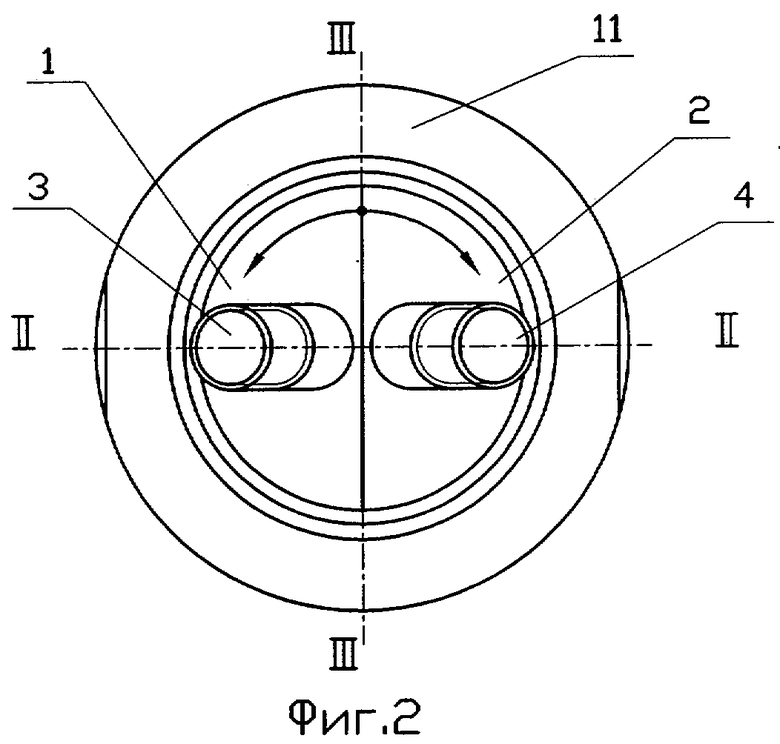

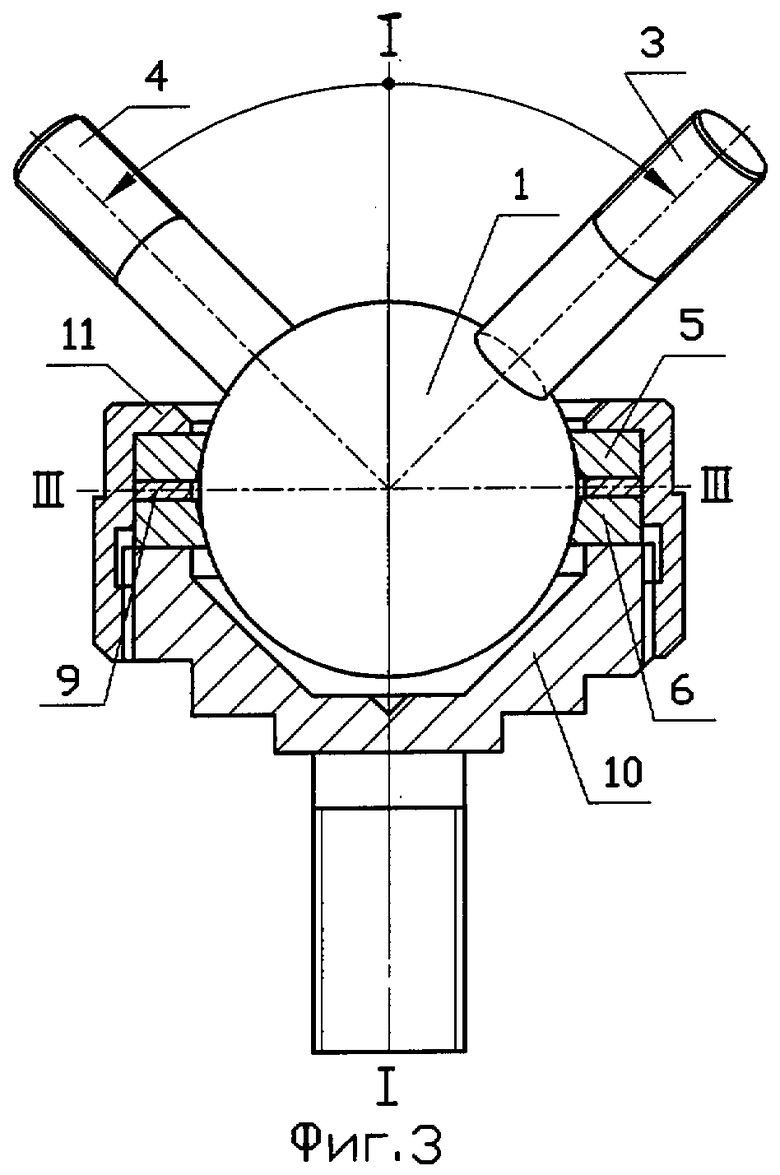

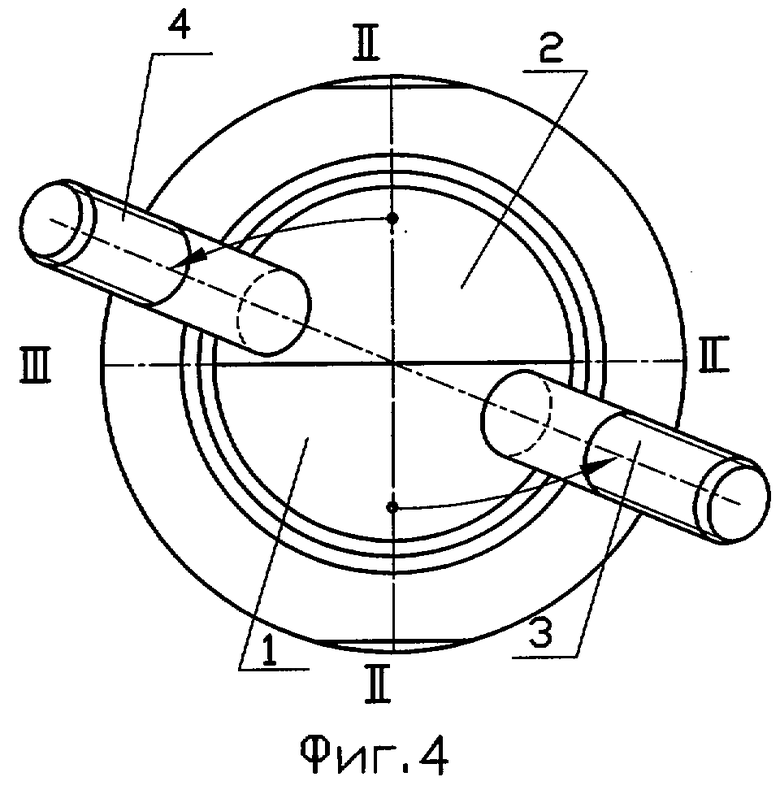

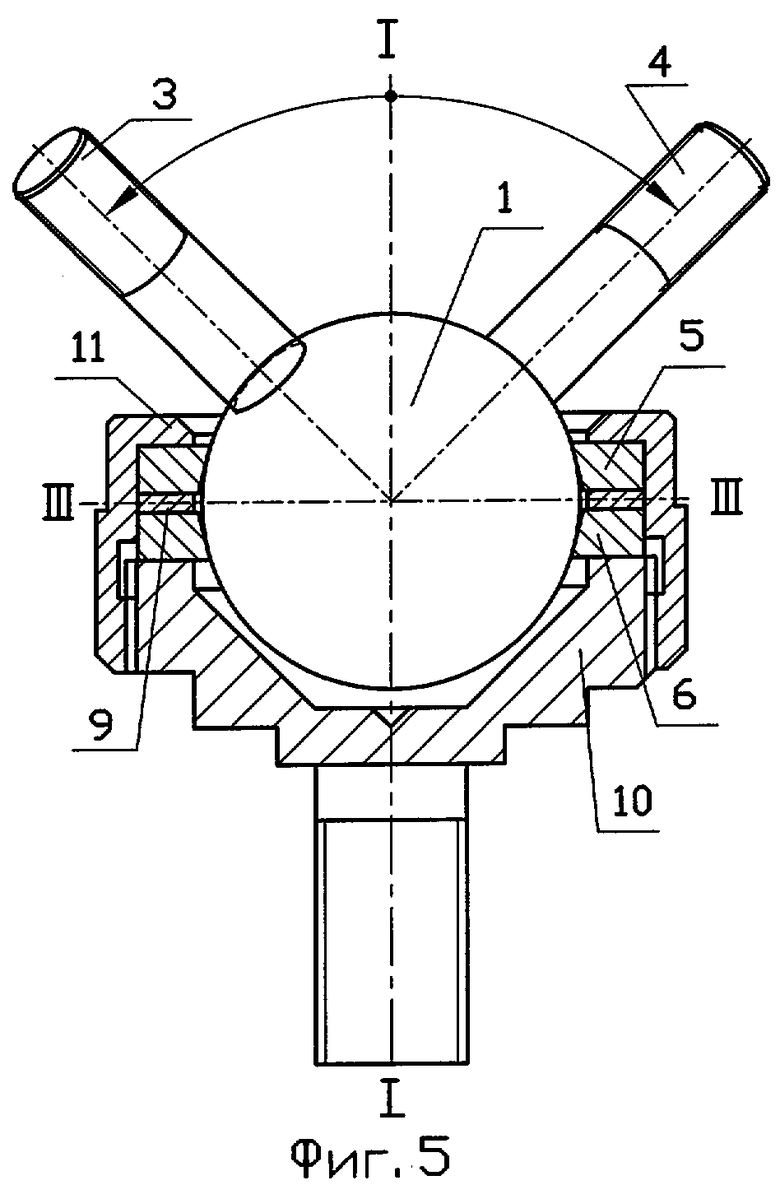

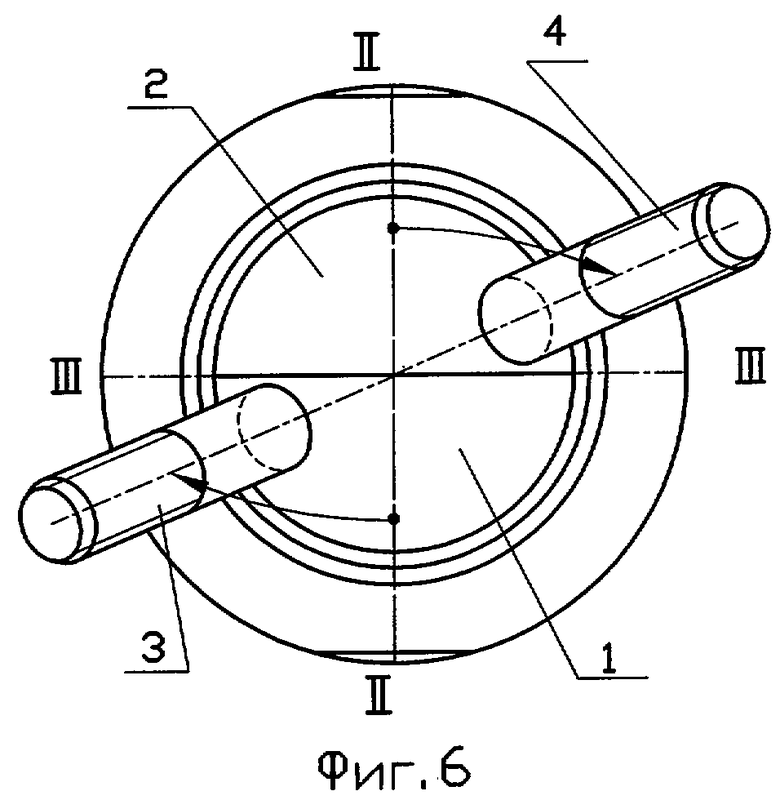

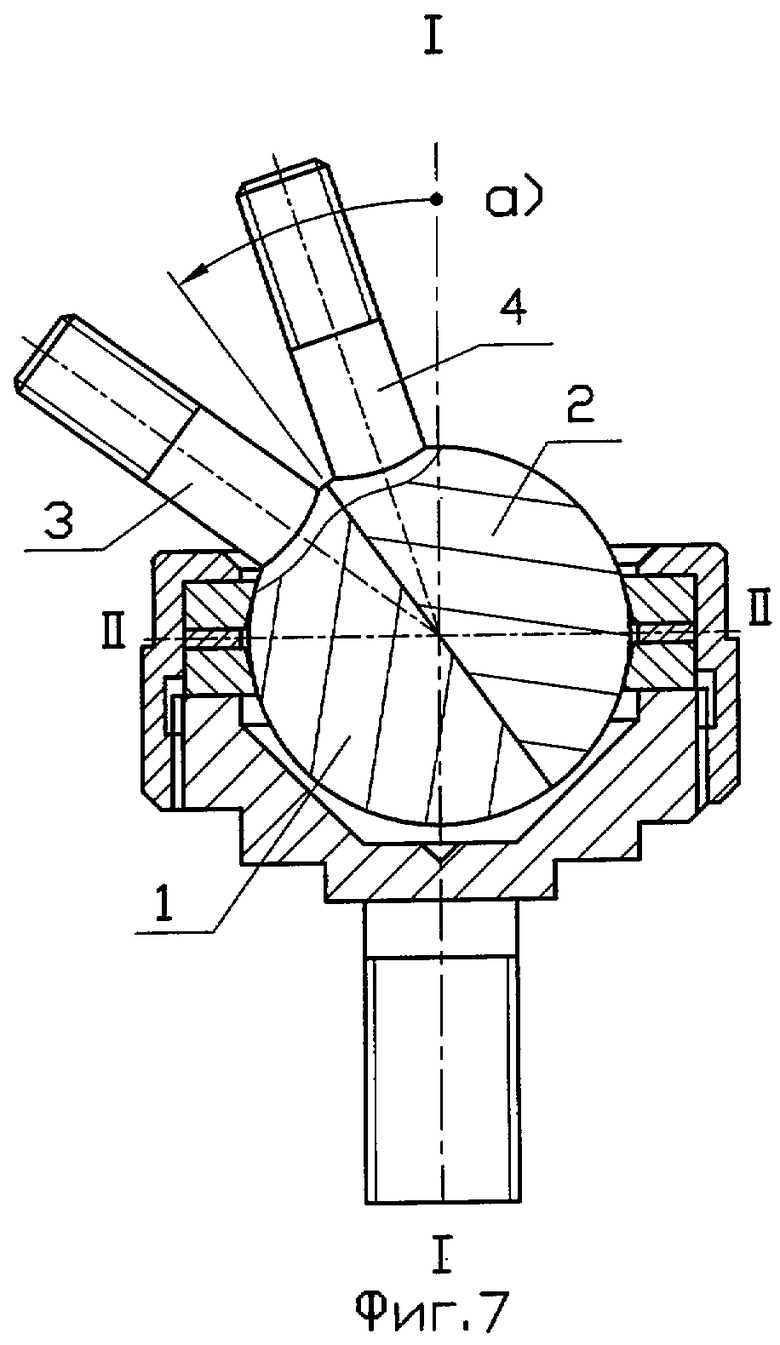

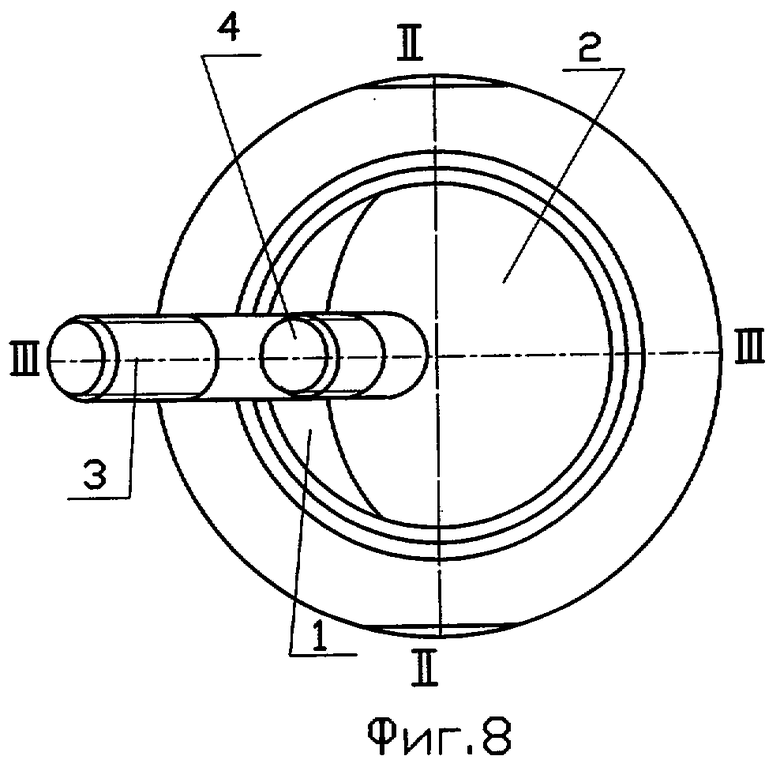

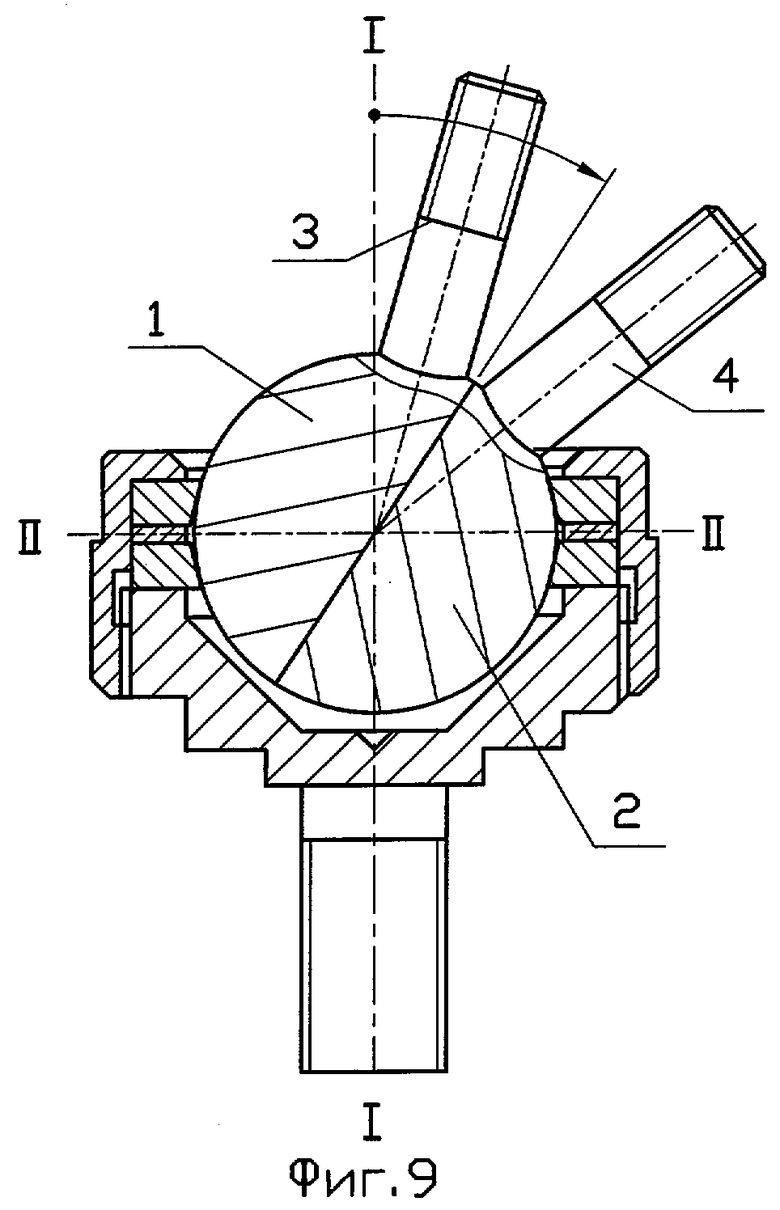

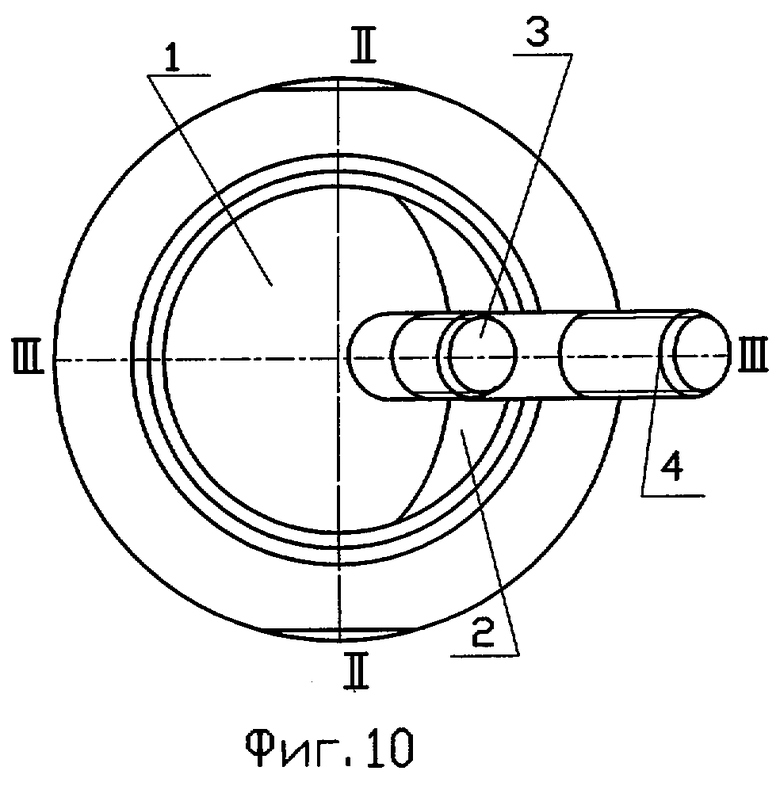

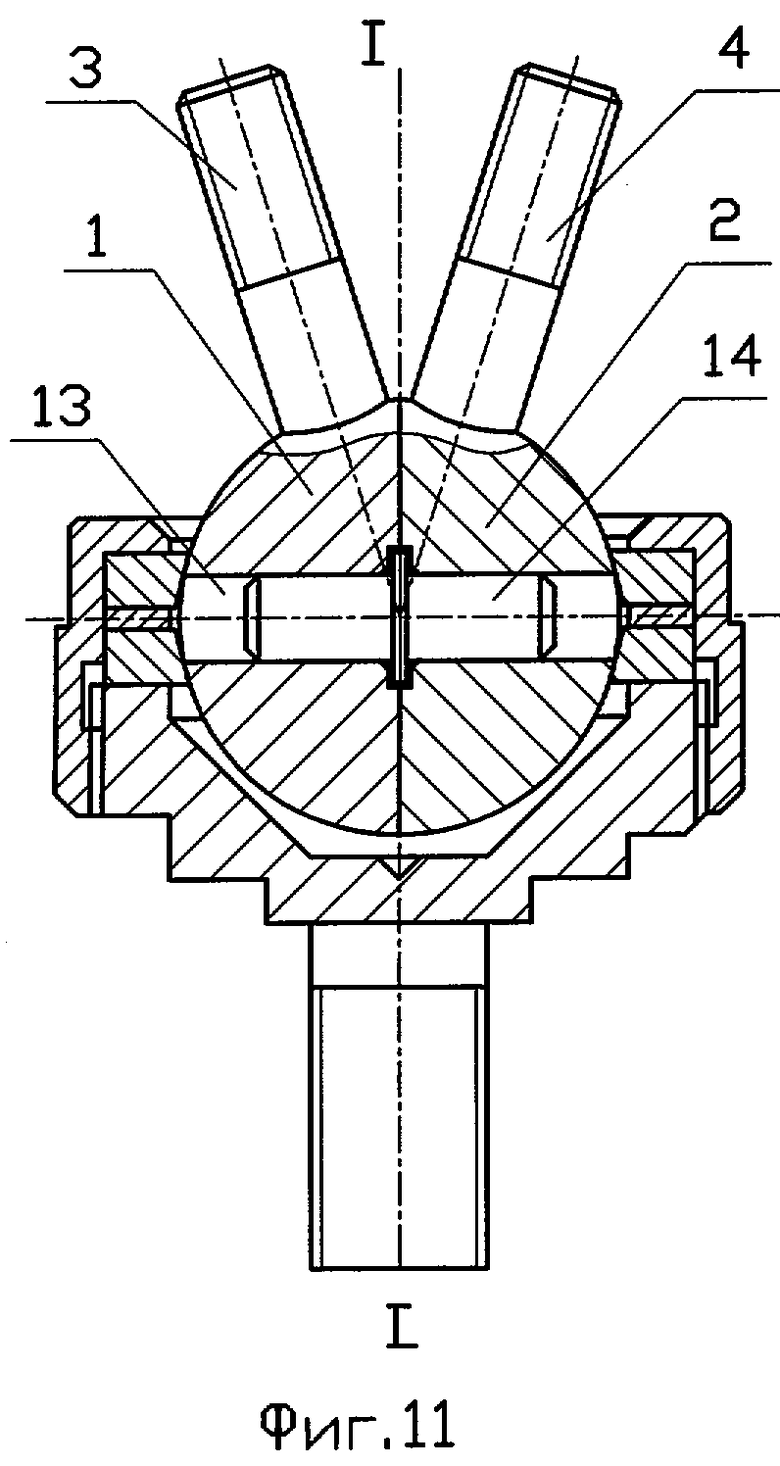

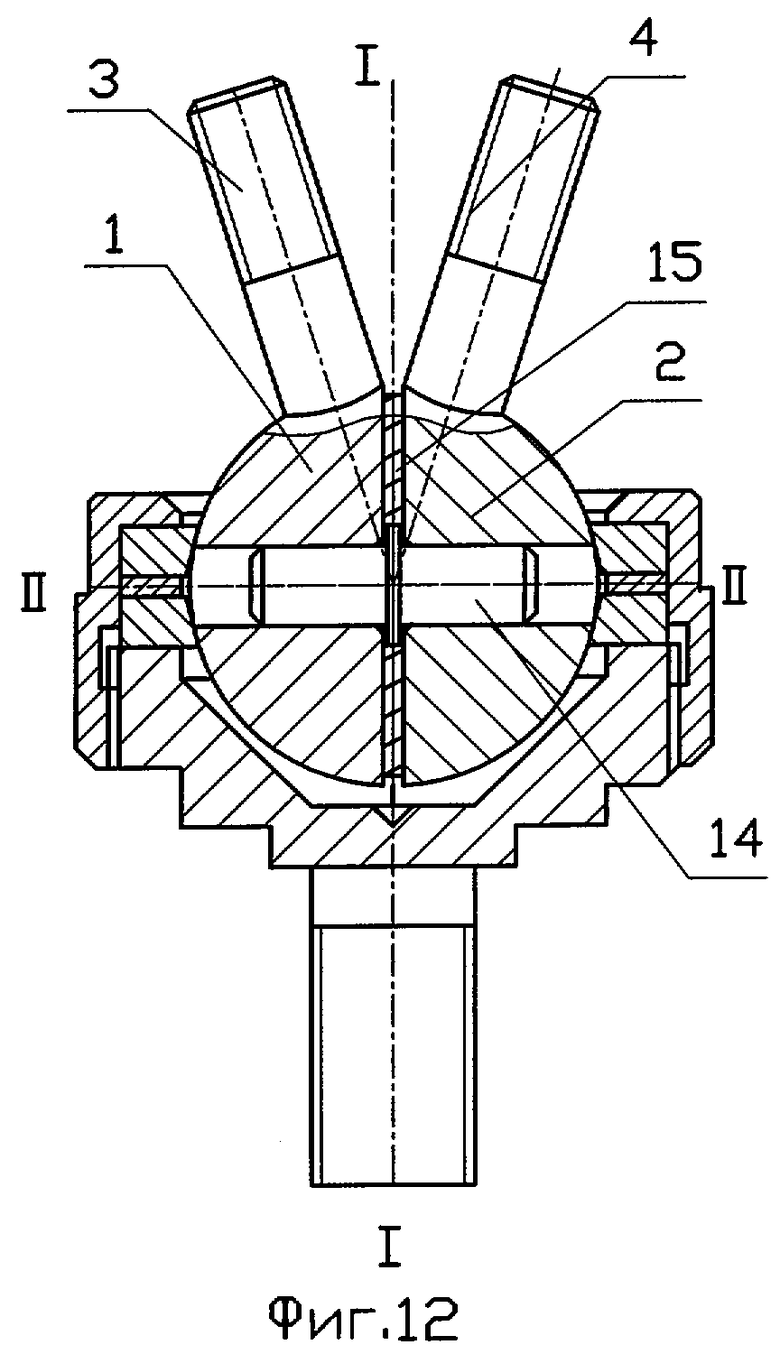

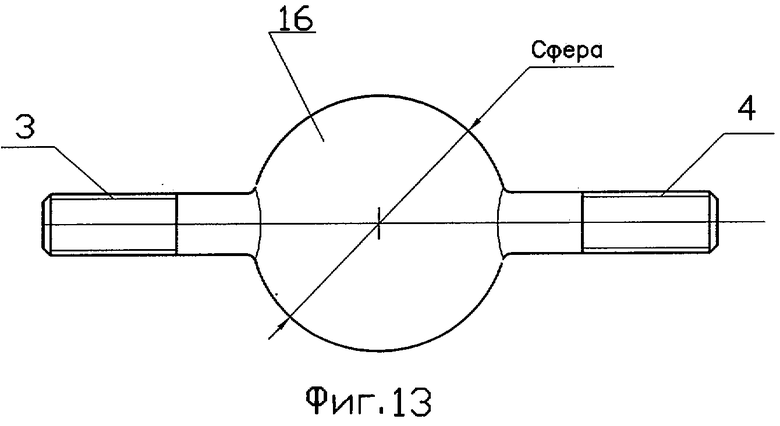

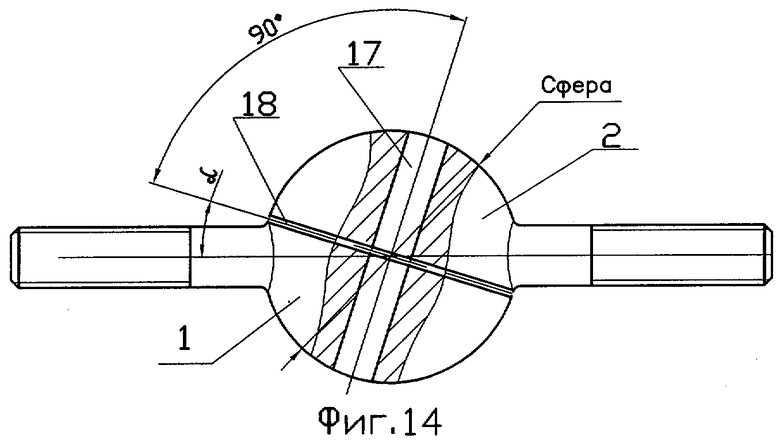

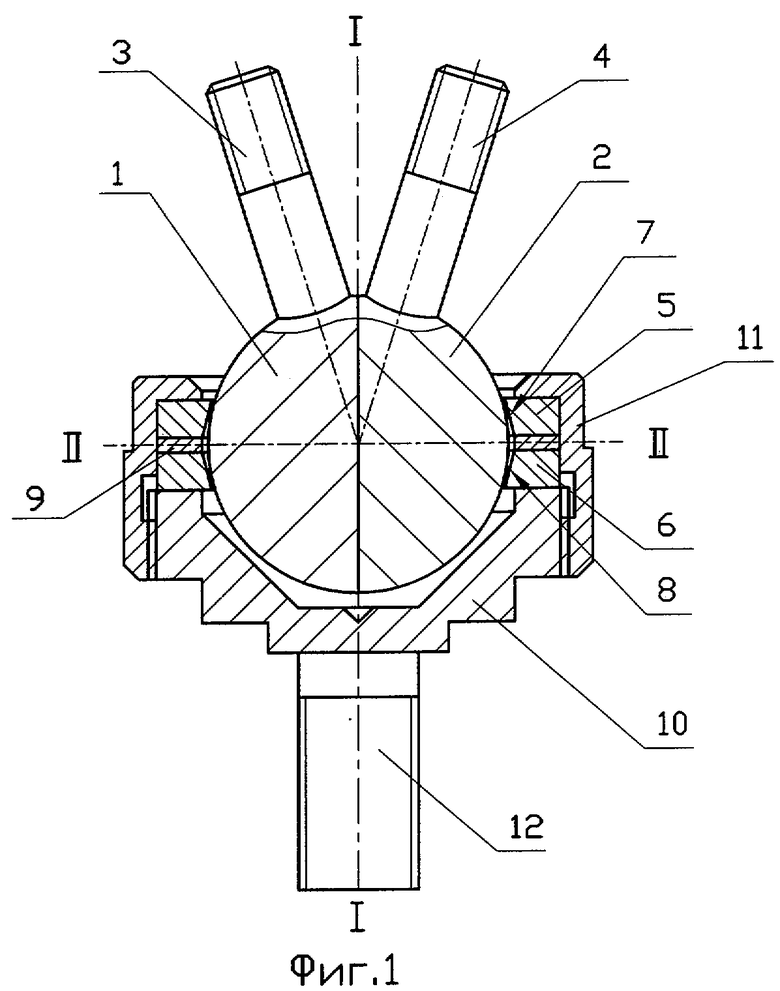

Заявляемое шаровое шарнирное соединение представлено на чертежах, где обозначены оси устройства, I-I - ось, проходящая через общий центр полусфер и ось державки, II-II - ось, проходящая через центр полусфер перпендикулярно оси державки и плоскости сопряжения полусфер, III-III - ось перпендикулярная к осям I-I и II-II; на фиг.1 показан общий вид шарового шарнирного соединения в сечении; на фиг.2 показан вид сверху устройства по фиг.1; на фиг.3 - общий вид в положении, когда хвостовики максимально развернуты относительно друг друга вокруг оси II-II, сечение; на фиг.4 - вид сверху по фиг.3; на фиг.5 - общий вид при противоположном развороте хвостовиков вокруг оси II-II, сечение; на фиг.6 - вид сверху по фиг.3; на фиг.7 - общий вид устройства при максимальном повороте обеих полусфер в обойме вокруг оси III-III влево, сечение; на фиг.8 - вид сверху по фиг.7; на фиг.9 - общий вид при максимальном повороте в обойме обеих полусфер вокруг оси III-III вправо, сечение; на фиг.10 - вид сверху по фиг.9; на фиг.11 показан пример выполнения шарового шарнирного соединения с отверстиями в полусферах и с цилиндрической центрирующей осью в отверстиях, сечение; на фиг.12 показано выполнение шарового шарнирного соединения с отверстиями в обеих полусферах, цилиндрической центрирующей осью, расположенной в отверстиях, и с дистанционной прокладкой между сопрягаемыми поверхностями полусфер, общий вид, сечение; на фиг.13, 14, 15 представлена последовательность операций при реализации предлагаемого способа изготовления шарнирного соединения.

Шаровое шарнирное соединение состоит из шарового элемента, образованного двумя полусферами 1 и 2 с соответствующими хвостовиками 3 и 4, обойма состоит из верхней 5 и нижней 6 прижимных накладок с внутренними коническими поверхностями 7 и 8, промежуточного кольца 9, а элемент крепления состоит, например, из державки 10 и гайки 11, установленных на основании державки 12 (фиг.1-10).

Особенность изготовления шарового шарнирного соединения заключается в изготовлении (фиг.13) монолитного шарового элемента 16 заодно с выступающими из него в диаметрально противоположных направлениях хвостовиками 3 и 4; затем (фиг.14) - в выполнении цилиндрического отверстия 17, проходящего через центр сферы шарового элемента и выполнении разреза 18 монолитного шарового элемента по диаметральной плоскости перпендикулярно к оси цилиндрического отверстия 17 и под углом α к оси хвостовиков 3, 4. В результате образуются две полусферы 1, 2. Угол α может быть задан определенным, необходимым для конкретной конструкции.

Между полусферами устанавливают (фиг.15) дистанционную прокладку 15 по толщине равную ширине разреза 18, а в отверстие 17 устанавливают ось 14. Затем разворачивают хвостовики 3, 4 полусфер 1, 2 и пропускают (фиг.1-12) через отверстие в верхней прижимной накладке 5, располагают нижнюю прижимную накладку 6 на нижней части элемента крепления - державке 10, затем на ней располагают промежуточное кольцо 9 с зазором, обеспечивающим возможность перемещения, внутри которого помещают полусферы 1 и 2, устанавливая их диаметральными плоскостями друг к другу так, чтобы центры полусфер, оси хвостовиков пересеклись в едином центре полусфер 1 и 2, при этом хвостовики 3 и 4 располагают V-образно относительно плоскости сопряжения полусфер, т.е. относительно оси I-I, а сверху - на верхнюю прижимную накладку 5 помещают другую часть элемента крепления - гайку 11, пропуская сквозь нее хвостовики 3 и 4 полусфер 1 и 2 шарового элемента, и закрепляют шаровой элемент гайкой с державкой 10.

Устройство работает следующим образом.

За хвостовики 3 и 4 полусферы 1, 2 приводятся во вращательное движения и совершают развороты внутри обоймы по коническим внутренним поверхностям 7, 8 прижимных накладок 5, 6.

При воздействии на хвостовики полусфер усилий, вызывающих вращение в ту или другую сторону относительно оси I-I или III-III, полусферы совершают совместные неограниченные развороты вокруг оси I-I (фиг.2), а также ограниченные совместные развороты вокруг оси III-III (фиг.7, 9).

При воздействии на хвостовики усилий, вызывающих разворот полусфер друг относительно друга вокруг оси II-II, полусферы совершают ограниченные развороты (фиг.4, 6) за счет относительного вращения в плоскости их сопряжения.

Для улучшения работы шарового шарнирного соединения при взаимных разворотах полусфер 1 и 2 (фиг.3-6) в них выполняют цилиндрические отверстия 13 (фиг.13), в которые помещают центрирующую ось 14 (фиг.12), с целью улучшения центровки шарового элемента и повышения жесткости шарового шарнирного соединения.

Минимальный угол хвостовиков 3 и 4 зависит от их диаметров и от радиусов полусфер 1 и 2. Экспериментальным методом толщину промежуточного кольца 9 подбирают таким образом, чтобы зазор между коническими поверхностями 7 и 8 верхней прижимной накладки 5 и нижней прижимной накладки 6 соответственно и полусферами 1 и 2 был минимальными.

Для более точного совмещения центров сферических поверхностей полусфер 1 и 2 между их диаметральными торцевыми поверхностями может быть установлена дистанционная прокладка 15 (фиг.12). В этом случае совмещение центров осуществляют за счет подгонки толщины дистанционной прокладки 15. Одновременно, выбором материала прокладки улучшают фрикционные свойства сопрягаемых трущихся поверхностей.

Таким образом, заявляемое шаровое шарнирное соединение представляет собой трехзвенное соединение: два звена - это полусферы 1 и 2 с хвостовиками 3 и 4, а третье звено - это державка 10 с охватывающей полусферы обоймой, а именно верхней 5 и нижней 6 прижимными накладками и промежуточным кольцом 9.

В заявляемом шарнирном соединении хвостовики 3 и 4 полусфер 1 и 2 имеют возможность следующих перемещений.

Во-первых: как показано на фиг.1 и 2, полусферы 1 и 2, с соответствующими хвостовиками 3 и 4, имеют возможность совместного вращения вокруг оси I-I, проходящей через единый центр полусфер в плоскости диаметрального сопряжения по направлению оси державки 12.

Во-вторых: как показано на фиг.3, 4, 5, 6, полусферы 1 и 2, с соответствующими хвостовиками 3 и 4, имеют возможность независимого поворота в диаметральной плоскости сопряжения полусфер вокруг оси II-II, проходящей через единый центр полусфер перпендикулярно диаметральной плоскости их сопряжения. Данные повороты полусфер возможны в пределах зазоров между цилиндрическими поверхностями хвостовиков полусфер и проходным отверстием верхней прижимной накладки 5.

В-третьих: как показано на фиг.7, 8, 9, 10, полусферы 1 и 2, с соответствующими хвостовиками 3 и 4, имеют возможность совместного поворота вокруг оси III-III, проходящей через единый центр полусфер перпендикулярно осям I-I, II-II, в обе стороны. Данные повороты допустимы также в пределах зазоров между цилиндрическими поверхностями хвостовиков полусфер и проходным отверстием верхней прижимной накладки 5.

Преимущество заявляемого шарового шарнирного соединения заключается в следующем.

По сравнению с прототипом, заявляемое устройство шарового шарнирного соединения обеспечивает расположение хвостовиков полусфер V-образно с малым углом раствора, при этом угол совместного разворота обеих полусфер вокруг оси их симметрии неорганичен, а вокруг взаимно перпендикулярных направлений хвостовики имеют возможность угловых перемещений в широких пределах, ограниченных зазором между хвостовиками и отверстиями в прижимных накладках.

Кроме того, выполнение внутренних поверхностей прижимных накладок, так называемых центрирующих поверхностей, коническими упрощает изготовление и сборку шарового шарнирного соединения, значительно экономит время, так как не требует совместной подгонки сопрягаемых сферических поверхностей, как в прототипе.

Заявляемое техническое решение расширяет функциональные возможности шарового шарнирного соединения и повышает технологичность его изготовления и может быть изготовлено на стандартном оборудовании с использованием современных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ВОЛОЧИЛЬНОГО ИНСТРУМЕНТА | 1992 |

|

RU2040353C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| УСТРОЙСТВО САЛДАЕВЫХ ДЛЯ ДЕМОНСТРАЦИИ, ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР (ВАРИАНТЫ) | 1993 |

|

RU2043273C1 |

| РЕЗЦОВАЯ ДЕРЖАВКА | 1991 |

|

RU2043878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ШАРНИР СФЕРИЧЕСКИЙ ФИКСИРУЕМЫЙ | 2005 |

|

RU2310775C2 |

| Долото для вращательного бурения | 1988 |

|

SU1775544A1 |

| Устройство для измерения внутренних резьб и зубчатых зацеплений | 1989 |

|

SU1696834A1 |

Изобретение относится к машиностроению и может быть использовано при конструировании деталей машин и механизмов, в частности при изготовлении механизмов с шарнирными соединениями звеньев для регулирования положения деталей механизмов в пространстве. Шаровое шарнирное соединение содержит шаровой элемент из двух сферических головок с единым центром, снабженных хвостовиками и центрирующихся по наружной сферической поверхности в охватывающей обойме, включающей два прижимных элемента и элементы крепления. Сферические головки выполнены в виде полусфер и сопряжены друг с другом плоскими торцевыми поверхностями с возможностью взаимного разворота в плоскости сопряжения. Каждая из полусфер выполнена заодно с хвостовиком, оси которых расположены V-образно относительно плоскости сопряжения, а в охватывающую обойму введено промежуточное кольцо, расположенное в ней между прижимными элементами, выполненными в виде двух прижимных накладок. Элементы крепления выполнены в виде державки с основанием и гайки. Способ изготовления шарового шарнирного соединения заключается в изготовлении шарового элемента с хвостовиками, изготовлении составного корпуса, включающего охватывающую обойму и элементы крепления, установки шарового элемента в корпус и закреплении его в корпусе. Технический результат - расширение функциональных возможностей шарового шарнирного соединения и повышение технологичности его изготовления. 2 н. и 4 з.п. ф-лы, 15 ил.

| Универсальный шарнир | 1979 |

|

SU1008524A1 |

| ШАРОВОЙ ШАРНИР | 0 |

|

SU280123A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРНИРНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2036335C1 |

| Способ получения самоподдерживающихся тонких пленок | 2020 |

|

RU2767034C2 |

| US 3441299 A, 29.04.1969. | |||

Авторы

Даты

2006-10-10—Публикация

2004-02-03—Подача