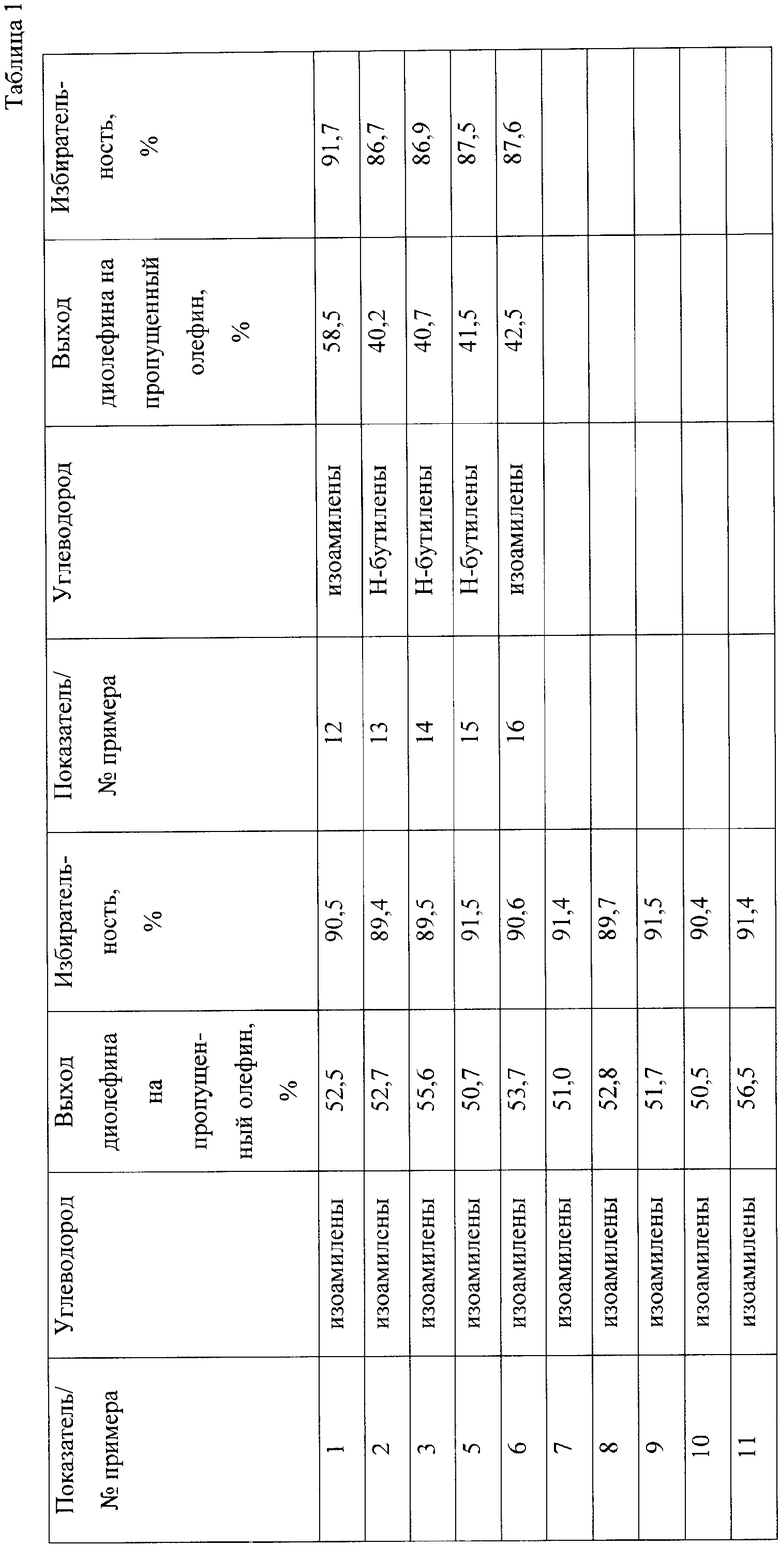

Изобретение относится к производству катализаторов, а именно к производству катализаторов для процессов дегидрирования олефиновых углеводородов.

Известен катализатор для дегидрирования олефиновых углеводородов следующего состава, мас.%: диоксид циркония 1,0-3,0; оксид калия 10,0-20,0; оксид рубидия или цезия 0,1-5,0; диоксид кремния 0,5-1,2; оксид алюминия 0,1-5,0; оксид хрома 2,0-5,0; оксид железа - остальное (патент РФ №1608917 от 20.09.88 опубл. Б.И. №25,1996, В01J 23/86, С07С 5/333).

Наиболее близким к предлагаемому является катализатор для дегидрирования олефиновых углеводородов, содержащий, мас.%: диоксид циркония 1,0-3,0; оксид калия - 10,0-20,0; оксид рубидия или цезия 0,1-5,0; диоксид кремния 0,5-1,7; оксид алюминия 0,1-5,0; оксид хрома 2,0-5,0; оксид магния и/или кальция 1,0-10,0; оксид меди 0,05-2,0; оксид железа - остальное, (патент РФ №2116830 от 18.04.1997, опубл. 10.08.98, Б.И. №22, В01J 23/86).

Недостатками указанных катализаторов являются их относительно невысокие активность, селективность и срок службы.

Задачей, решаемой настоящим изобретением, является повышение активности и селективности катализатора.

Предлагается катализатор для дегидрирования олефиновых углеводородов на основе оксида железа, включающий соединения калия, оксид хрома и дополнительно содержащий оксид молибдена, оксид церия и портландцемент при следующем соотношении компонентов, мас.%:

В качестве соединения калия катализатор может содержать полиферриты калия состава К2O·5Fе2О3 и/или К2O·11Fe2O3.

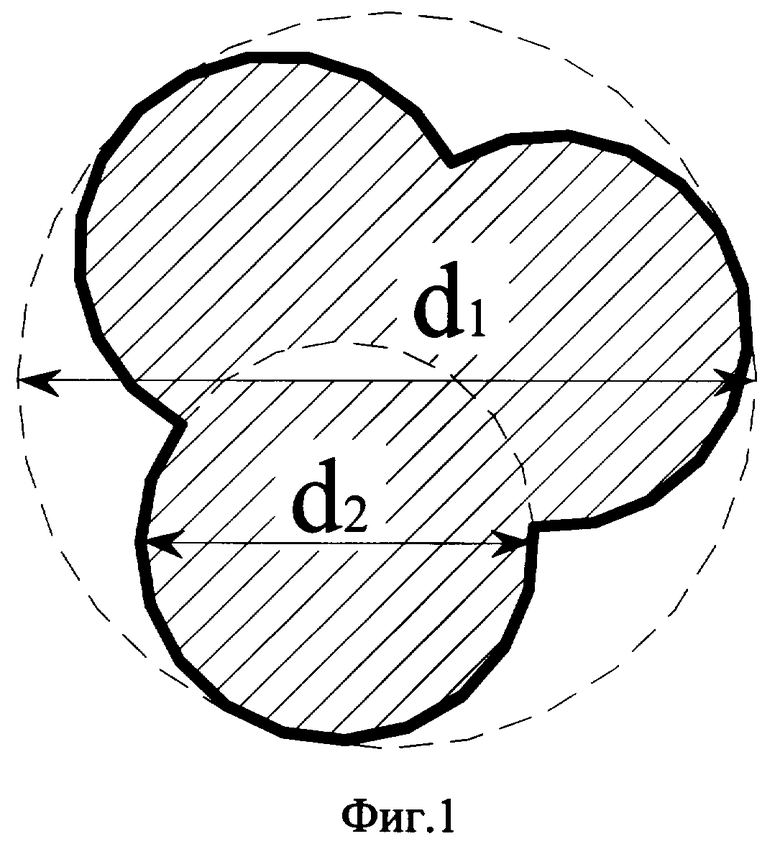

Предпочтительно катализатор формуется в виде трех-пятилепестковых гранул (фиг.1 и фиг.2).

Отличием предлагаемого катализатора от прототипа является дополнительное содержание оксида церия, оксида молибдена и портландцемента и новое соотношение компонентов (качественное и количественное).

Дополнительными отличиями являются:

- содержание в предлагаемом катализаторе в качестве соединения калия полиферритов калия;

- формование катализатора в виде трех-пятилепестковых гранул.

В предлагаемом катализаторе новое сочетание всех компонентов позволяет существенно повысить активность и селективность катализатора. Форма катализатора улучшает его эксплутационные характеристики за счет снижения гидравлического сопротивления катализаторного слоя в промышленном реакторе.

Предлагаемый катализатор готовят смешением в заданном соотношении тщательно измельченных оксидов или разлагающихся до оксидов соединений железа, молибдена, церия. Щелочной промотор вводят в виде водного раствора соединений калия, а также в виде полиферритов калия.

Полиферриты калия готовят смешением в заданном соотношении оксида железа и водного раствора углекислого калия или гидроксида калия в течение 1,5-3,0 часов. Полученную пасту формуют экструзией в цилиндрические гранулы диаметром 2,0-6,0 мм, сушат при температуре 100-150°С и прокаливают при температуре 650-1000°С. Затем размалывают и используют для приготовления катализатора на стадии смешения сухих компонентов. Также возможно получение полиферритов калия прокаливанием самого катализатора при температуре 800-1100°С.

Портландцемент вводится на стадии смешения сухих компонентов катализатора.

Катализаторную массу перемешивают в течении 0,5-5,0 час до получения однородной массы, затем формуют экструзией в цилиндрические или трех-пятилепестковые гранулы, сушат при 100-200°С и прокаливают при 550-850°С.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Расчетное количество сухих компонентов катализатора: оксид железа (α-Fe2O3), оксид молибдена, оксид церия, портландцемент, оксид хрома смешивают в течение 1 часа. Добавляют водный раствор карбоната калия. Катализаторную массу перемешивают в течении 1,5 часа до получения однородной массы, затем формуют экструзией в цилиндрические гранулы диаметром 3,0 мм, сушат при температуре 115°С и прокаливают при 650°С в течении 3 часов.

Получают катализатор состава, мас.%: Fe2O3 - 62,5; К2O - 19,0; Сr2O3 - 2,5; MoO3 - 1,0; СеO2 - 9,0; портландцемент - 6,0.

Испытания катализатора осуществляют в реакции дегидрирования изоамиленов в изопрен при температуре 620±20°С, скорости подачи жидких изоамиленов 0,5-1,5 л/л катализатора в час и массовом разбавлении сырья водяным паром 1:4-6. Данные по испытанию катализатора приведены в таблице 1.

Пример 2.

Катализатор готовят аналогично примеру 1, но вместо раствора карбоната калия используют раствор калиевой щелочи КОН и меняют соотношение компонентов.

Получают катализатор состава, мас.%: Fе2O3 - 54,5; К2O - 25,0; Сr2O3 - 3,5; МоО3 - 1,0; СеО2 - 10,0; портландцемент - 6,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 3.

Катализатор готовят аналогично примеру 1, но меняют соотношение компонентов.

Получают катализатор состава, мас.%: Fe2O3 - 68,5; К2O - 8,0; Сr2O3 - 2,5; МоО3 - 7,0; СеО2 - 1,0; портландцемент - 13,0;

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 4

Катализатор готовят аналогично примеру 1, но меняют соотношение компонентов.

Получают катализатор состава, мас.%: Fе2O3 - 71,5; К2O - 8,0; Сr2O3 - 0,7; МоО3 - 7,0; СеО2 - 2,8; портландцемент - 10,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 5.

Катализатор готовят аналогично примеру 1, но меняют соотношение компонентов.

Получают катализатор состава, мас.%: Fe2O3 - 67,0; К2O - 20,0; Сr2O3 - 7,0; МоО3 - 0,7; СеО2 - 4,8; портландцемент - 0,5.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 6.

Катализатор готовят аналогично примеру 1, но меняют соотношение компонентов.

Получают катализатор состава, мас.%: Fe2O3 - 70,8; К2O - 18,0; Сr2O3 - 0,7; МоО3 - 2,0; СеО2 - 3,5,; портландцемент - 5,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 7.

Катализатор готовят аналогично примеру 1, но в качестве соединения калия также используют предварительно приготовленный полиферрит калия. Получают катализатор состава, мас.%: Fe2O3 - 59,00; К2O - 19,5; полиферрит калия (в расчете на

К2O) - 1,5; Сr2O3 - 5,0; МоО3 - 1,0; СеО2 - 7,0; портландцемент - 7,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 8.

Катализатор готовят аналогично примеру 3, но меняют соотношение компонентов. Состав полученного катализатора следующий, мас.%: Fe2O3 - 69,0; К2O - 11,5; Сr2O3 - 0,5; МоО3 - 1,0; СеО2 - 15,0; портландцемент - 3,0.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 9.

Катализатор готовят аналогично примеру 3, но меняют соотношение компонентов. Состав полученного катализатора следующий, мас.%: Fe2O3 - 69,0; К2O - 10,0; Сr2O3 - 0,5; МоО3 - 1,0; СеО2 - 12,0; портландцемент - 7,5.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 10.

Катализатор готовят аналогично примеру 3, но меняют соотношение компонентов. Состав полученного катализатора следующий, мас.%: Fe2O3 - 68,5; К2O - 21,5; Сr2O3 - 1,5; МоО3 - 2,0; СеО2 - 1,0; портландцемент - 5,5.

Катализатор испытывают аналогично примеру 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 11.

Катализатор готовят аналогично примеру 1, но формуют в трехлепестковые гранулы с d1=3,0 мм; d2=1,9 мм (фиг.1). Катализатор испытывают в реакции дегидрирования изоамиленов при условиях, описанных в примере 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 12.

Катализатор готовят аналогично примеру 1, но формуют в пятилепестковые гранулы d1=3,1 мм; d2=1,6 мм (фиг.2). Катализатор испытывают в реакции дегидрирования изоамиленов при условиях, описанных в примере 1. Данные по испытаниям катализатора приведены в таблице 1.

Пример 13.

Катализатор готовят аналогично примеру 1, но испытывают в реакции дегидрирования н-бутиленов в бутадиен при температуре 620±20°С, скорости подачи сырья (по газу) 600 ч-1 и молярном разбавлении сырья водяным паром 1:13. Данные по испытанию катализатора приведены в таблице 1.

Пример 14.

Катализатор готовят аналогично примеру 2, но испытывают в реакции дегидрирования н-бутиленов в бутадиен при условиях, описанных в примере 11. Данные по испытанию катализатора приведены в таблице 1.

Пример 15.

Катализатор готовят аналогично примеру 3, но испытывают в реакции дегидрирования н-бутиленов в бутадиен при условиях, описанных в примере 11. Данные по испытанию катализатора приведены в таблице 1.

Пример 16.

Для сравнения готовится образец катализатора по прототипу: расчетное количество сухих компонентов катализатора: оксид железа (α-Fe2O3), оксид магния, переосажденный гидроксид алюминия, оксид меди, оксид хрома, оксид кальция смешивают в течение 1 часа. Добавляют водный раствор карбонатов калия и цезия и силикат калия. Катализаторную массу перемешивают в течении 2,0 часов до получения однородной массы, затем формуют экструзией в цилиндрические гранулы диаметром 3,0 мм, сушат при температуре 120°С и прокаливают при 650°С в течение 3 часов.

Получают катализатор состава, мас.%: Fe2O3 - 68,6; К2O - 12,0; Сs2O - 1,6; MgO - 5,0; Сr2O3 - 3,5; СuО - 1,0; SiO2 - 1,2; ZrO - 1,0; Аl2O3 - 2,6; СаО - 3,5.

Катализатор испытывают аналогично примеру 1.

Данные по испытаниям катализатора приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2285560C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2076778C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2325229C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2208008C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2509604C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 1989 |

|

SU1631795A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ И АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2308323C1 |

Изобретение относится к производству катализаторов, а именно к производству катализаторов для процессов дегидрирования олефиновых углеводородов. Описан катализатор на основе оксида железа, включающий в себя соединения калия, оксид хрома, оксид молибдена, оксид церия и портландцемент при следующем соотношении компонентов, мас.%:

Технический результат: повышение селективности катализатора. 2 з.п. ф-лы, 1 табл., 2 ил.

1. Катализатор для дегидрирования олефиновых углеводородов на основе оксида железа, включающий соединения калия, оксид хрома, отличающийся тем, что он дополнительно содержит оксид молибдена, оксид церия и портландцемент при следующем соотношении компонентов, мас.%:

2. Катализатор по п.1, отличающийся тем, что в качестве соединения калия он содержит полиферриты калия.

3. Катализатор по п.1 или 2, отличающийся тем, что он сформован в виде трех-пяти лепестковых гранул.

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2116830C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1988 |

|

SU1608917A1 |

| и др.), 10.09.1996 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2187364C2 |

| DE 10352028 A1, (Rokicki, Andrzej, Fridman, Vladimir), 27.05.2004 | |||

| US 3649560 (Louis J | |||

| Croce et al), 14.03.1972. | |||

Авторы

Даты

2009-07-20—Публикация

2008-03-05—Подача