Изобретение относится к горной промышленности, в частности к бурошнековым машинам, и может быть использовано для бурошнековой выемки полезных ископаемых из тонких пластов.

Известен механизм подачи бурошнековой машины, включающий гидромотор с редуктором, выходной вал которого соединен с приводной звездочкой. Замкнутая тяговая цепь огибает приводную и обводную звездочки, установленные на раме бурошнековой машины. Одна ветвь цепи соединена с приводом вращения шнеков, установленным на направляющих бурошнековой машины с возможностью перемещения [Авторское свидетельство СССР №1343012, Е 21 С 5/16, 1987 г.].

Описанный механизм подачи бурошнековой машины имеет небольшие габариты и обеспечивает подачу привода вращения и соединенного с ним шнекового става при работе бурошнековой машины. Однако описанный механизм подачи не обеспечивает возможности создания больших усилий подачи, что приводит к ограничению глубины скважин, выбуриваемых бурошнековой машиной. Увеличение усилия подачи при использовании описанного механизма подачи требует увеличения размера цепи и звездочек. Это приводит к увеличению габаритов бурошнековой машины, что недопустимо при использовании бурошнековой машины в подземных условиях. В результате усилие подачи при использовании описанного механизма подачи бурошнековой машины не превышает 12 т, а глубина выбуриваемой скважины - 30...35 м.

Известен механизм подачи бурошнековой машины, включающий два гидроцилиндра, установленные в направляющих бурошнековой машины, два гибких тяговых элемента (троса) и систему обводящих блоков. Корпуса гидроцилиндров соединены с рамой бурошнековой машины. На штоках гидроцилиндров закреплены блоки. Каждый гибкий тяговый элемент одним концом прикреплен к раме бурошнековой машины, а вторым концом - к буровой каретке с установленным на ней приводом вращения шнеков. Один гидроцилиндр обеспечивает подачу буровой каретки с установленным на ней приводом вращения шнеков вперед, второй - подачу назад [Морев А.Б., Котляревский И.А., Мудряк В.А. «Бурошнековые установки для выемки угля», М.: Недра, 1973 г., стр.117...119].

Описанный механизм подачи бурошнековой машины имеет небольшие габариты. За счет того что гибкий тяговый элемент огибает блок, установленный на конце штока гидроцилиндра подачи, величина подачи буровой каретки бурошнековой машины в два раза больше хода штока гидроцилиндра. Однако описанный механизм подачи не обеспечивает возможности создания больших усилий подачи. Увеличение усилия подачи при использовании описанного механизма подачи требует увеличения диаметра гибкого тягового элемента (троса) и соответственно увеличения диаметра обводных блоков. Это приводит к увеличению габаритов бурошнековой машины, что недопустимо при использовании бурошнековой машины в подземных условиях. В результате усилие подачи, создаваемое описанным механизмом подачи, не превышает 15 т, а глубина выбуриваемой скважины - 35-40 м. Необходимо также отметить, что расположение гидроцилиндров механизма подачи внутри направляющих приводит к тому, что при работе машины отсутствует доступ к гидроцилиндрам. В подземных условиях гидроцилиндры практически невозможно заменить при выходе из строя без разборки бурошнековой машины.

Наиболее близким из известных к заявляемому техническому решению является механизм подачи бурошнековой машины, включающий два встречно направленных гидроцилиндра, расположенных один над другим. Корпуса гидроцилиндров при помощи осей, проходящих через отверстия в проушинах, соединены с кареткой, установленной с возможностью перемещения в направляющих, закрепленных в нижней части рамы бурошнековой машины. Штоки гидроцилиндров закреплены на раме бурошнековой машины. Поршневая полость верхнего гидроцилиндра гидравлически соединена со штоковой полостью нижнего гидроцилиндра, а его штоковая полость - с поршневой полостью нижнего гидроцилиндра. На каретке в ее передней и задней части установлены по два обводных шкива. Обводные шкивы охватываются цепями, нижние ветви которых прикреплены к раме бурошнековой машины, а верхние - к приводу вращения шнеков, установленному на направляющих бурошнековой машины с возможностью перемещения [Комплекс бурошнековый добычной БШК-2ДМ. Руководство по эксплуатации. ДонУГИ, ГП «Завод им. Малышева», 1999 г.].

Описанный механизм подачи бурошнековой машины за счет наличия цепей, огибающих шкивы, установленные на подвижной каретке (цепной удвоитель хода), обеспечивает перемещение привода вращения шнеков на расстояние, в два раза превышающее ход гидроцилиндров. Поскольку поршневая полость верхнего гидроцилиндра гидравлически соединена со штоковой полостью нижнего гидроцилиндра, а его штоковая полость - с поршневой полостью нижнего гидроцилиндра, то при работе механизма подачи один гидроцилиндр толкает каретку при выдвижении штока, а второй одновременно тянет ее при втягивании штока, и усилия двух гидроцилиндров суммируются. При наличии двух механизмов подачи на бурошнековой машине суммарное теоретическое усилие подачи составляет до 30 т, что позволяет выбуривать скважины глубиной до 80 м. Однако, так как гидроцилиндры в описанном механизме подачи расположены один над другим, то при работе механизма на подвижную каретку действуют неуравновешенные силы, стремящиеся опрокинуть каретку. Кроме того, под действием усилий подачи цепи, передающие усилие от каретки на привод вращения, вытягиваются, причем величина вытяжки цепей не одинакова (из-за технологических погрешностей при изготовлении звеньев цепи и подвижной каретки). В результате при работе описанного механизма подачи подвижная каретка перекашивается в направляющих рамы бурошнековой машины, а при увеличении усилия подачи - заклинивается. Это усугубляется тем, что направляющие, расположенные в нижней части рамы бурошнековой машины, при работе частично засыпаны добытым из скважины углем. Применение более прочных цепей требует использования обводных блоков большего размера, что приводит к увеличению габаритов бурошнековой машины. Кроме того, из-за наличия цепей усилие подачи привода вращения шнекового става в два раза меньше суммарного усилия гидроцилиндров подачи (без учета потерь на трение в направляющих и на обводных блоках). Все это приводит к уменьшению усилия подачи и ограничению глубины выбриваемой скважины. Необходимо также отметить, что расположение гидроцилиндров внутри подвижной каретки один над другим делает невозможным их замену при выходе из строя (повреждении уплотнений и т.п.) без разборки бурошнековой машины.

В основу изобретения поставлена задача усовершенствования механизма подачи бурошнековой машины, в котором в результате установки дополнительных гидроцилиндров и соединения их штоков с приводом вращения шнеков исключена цепная передача, повышена надежность работы механизма и увеличено усилие подачи, что позволяет увеличить глубину выбуриваемой скважины.

Для решения поставленной задачи в механизме подачи бурошнековой машины, включающем по меньшей мере один основной гидроцилиндр, корпус которого соединен с подвижной кареткой, а шток соединен с рамой бурошнековой машины, симметрично относительно продольной оси механизма подачи установлены по крайней мере два дополнительных гидроцилиндра, направленных встречно основному гидроцилиндру, при этом корпуса дополнительных гидроцилиндров соединены с подвижной кареткой, а штоки - с кронштейнами, закрепленными в передней части привода вращения шнеков, поршневые полости дополнительных гидроцилиндров гидравлически соединены с поршневой полостью основного гидроцилиндра, а их штоковые полости - со штоковой полостью основного гидроцилиндра.

Поставленная задача решается также за счет того, что в предлагаемом механизме подачи суммарная площадь поршневых полостей дополнительных гидроцилиндров примерно равна площади поршневой полости основного гидроцилиндра, а суммарная площадь их штоковых полостей - соответственно площади штоковой полости основного гидроцилиндра.

Кроме того, поставленная задача решается тем, что в заявляемом механизме подачи длина дополнительных гидроцилиндров при выдвинутом штоке равна длине основного гидроцилиндра при втянутом штоке, при этом дополнительные гидроцилиндры закреплены на подвижной каретке таким образом, что задняя часть корпуса дополнительных гидроцилиндров при втянутом штоке основного гидроцилиндра находится на одном уровне с креплением штока основного гидроцилиндра к раме бурошнековой машины.

Решению поставленной задачи способствует также то, что в заявляемом механизме подачи бурошнековой машины подвижная каретка выполнена из двух частей, соединенных между собой; причем плоскость разъема проходит через оси основного и дополнительных гидроцилиндров, на обеих частях подвижной каретки закреплены фланцы, в которых выполнены цилиндрические проточки с диаметрами, равными наружным диаметрам корпусов гидроцилиндров, при этом на корпусах основного и дополнительных гидроцилиндров выполнены кольцевые выступы, боковые поверхности которых прилегают к боковым поверхностям фланцев.

Поставленная задача решается также благодаря тому, что в заявляемом механизме подачи бурошнековой машины на нижней части подвижной каретки закреплена опора, а в раме бурошнековой машины закреплена дополнительная направляющая, при этом опора выполнена с возможностью перемещения по дополнительной направляющей.

Решению поставленной задачи способствует также то, что в предлагаемом механизме подачи бурошнековой машины опора, закрепленная на подвижной каретке, выполнена упругой и предварительно сжатой, при этом усилие предварительного сжатия упругой опоры равно суммарному весу гидроцилиндров и подвижной каретки.

В другом варианте поставленная задача решается тем, что в механизме подачи бурошнековой машины симметрично относительно продольной оси механизма подачи установлены два основных гидроцилиндра, имеющих одинаковые диаметры, и два дополнительных гидроцилиндра, диаметры поршней и штоков которых соответственно равны диаметрам поршней и штоков основных гидроцилиндров, при этом дополнительные гидроцилиндры направлены встречно основным гидроцилиндрам, корпуса дополнительных гидроцилиндров соединены с подвижной кареткой, а штоки - с кронштейнами, закрепленными в передней части привода вращения шнеков, причем поршневые полости дополнительных гидроцилиндров гидравлически соединены с поршневыми полостями основных гидроцилиндров, а их штоковые полости - со штоковыми полостями основных гидроцилиндров. Соотношение длин и взаимное расположение основных гидроцилиндров и дополнительных гидроцилиндров, а также конструктивное выполнение подвижной каретки и опоры такое же, как и в предыдущем варианте.

Ниже приведены причинно-следственные связи между существенными признаками заявляемого изобретения и получаемым техническим эффектом.

Соединение корпусов дополнительных гидроцилиндров с подвижной кареткой, а штоков - с кронштейнами, закрепленными в передней части привода вращения шнеков, позволяет получить ход механизма подачи, равный сумме ходов штоков основного и дополнительных гидроцилиндров, без использования промежуточных гибких элементов, что обеспечивает возможность создания большого усилия подачи без увеличения габаритов механизма подачи. Увеличение усилия подачи обеспечивает возможность бурения более глубоких скважин. Кроме того, отсутствие в предлагаемом механизме гибкой связи (цепной или канатной) упрощает конструкцию механизма подачи и повышает его надежность.

Установка дополнительных гидроцилиндров симметрично относительно продольной оси механизма подачи приводит к тому, что равнодействующие усилий основного и дополнительных гидроцилиндров находятся на оси симметрии механизма подачи. Это исключает появление перекосов подвижной каретки при работе механизма подачи.

Выполнение суммарной площади поршневых полостей дополнительных гидроцилиндров примерно равной площади поршневой полости основного гидроцилиндра, а суммарной площади их штоковых полостей - соответственно площади штоковой полости основного гидроцилиндра обеспечивает постоянное усилие и скорость подачи при работе заявляемого механизма подачи.

Выполнение дополнительных гидроцилиндров с длиной при выдвинутом штоке, равной длине основного гидроцилиндра при втянутом штоке, и закрепление дополнительных гидроцилиндров на подвижной каретке таким образом, что задняя часть корпуса дополнительных гидроцилиндров при втянутом штоке основного гидроцилиндра находится на одном уровне с креплением штока основного гидроцилиндра к раме бурошнековой машины, позволяет получить максимальный ход механизма подачи при минимальных габаритах механизма подачи.

Выполнение кольцевых выступов на корпусах основного и дополнительных гидроцилиндров и фланцев с цилиндрическими проточками на подвижной каретке позволяет уменьшить размеры подвижной каретки и продольные размеры механизма подачи.

Выполнение подвижной каретки из двух частей, соединенных между собой, с плоскостью разъема, проходящей через оси основного и дополнительных гидроцилиндров, упрощает изготовление и сборку предлагаемого механизма подачи бурошнековой машины, а также упрощает замену гидроцилиндров механизма подачи в случае их поломки в процессе эксплуатации.

Выполнение подвижной каретки с опорой, закрепленной на ее нижней части и опирающейся на дополнительную направляющую, закрепленную в раме бурошнековой машины, разгружает штоки и втулки гидроцилиндров от действия веса гидроцилиндров и подвижной каретки, что уменьшает износ штоков и втулок гидроцилиндров и повышает надежность механизма подачи.

Выполнение опоры упругой позволяет компенсировать неточности изготовления и монтажа механизма подачи и рамы бурошнековой машины, упрощает изготовление механизма подачи и повышает его надежность.

Предварительное сжатие упругой опоры с усилием, равным суммарному весу гидроцилиндров и подвижной каретки, обеспечивает разгрузку штоков и втулок гидроцилиндров от действия веса гидроцилиндров и подвижной каретки при сохранении компенсирующей способности опоры.

Установка двух основных гидроцилиндров, имеющих одинаковые диаметры, симметрично относительно продольной оси механизма подачи, и двух дополнительных гидроцилиндров позволяет выполнить дополнительные гидроцилиндры с диаметрами поршней и штоков, соответственно равными диаметрам поршней и штоков основных гидроцилиндров. Это упрощает конструкцию предлагаемого механизма подачи и его изготовление, а также обеспечивает увеличение усилия подачи. В то же время автоматически обеспечивается постоянное усилие и скорость подачи при работе заявляемого механизма подачи и расположение равнодействующей усилий основных и дополнительных гидроцилиндров на оси симметрии механизма подачи. Это исключает появление перекосов подвижной каретки и обеспечивает постоянное усилие и скорость подачи при работе заявляемого механизма подачи.

Предлагаемый механизм подачи бурошнековой машины иллюстрируется чертежами:

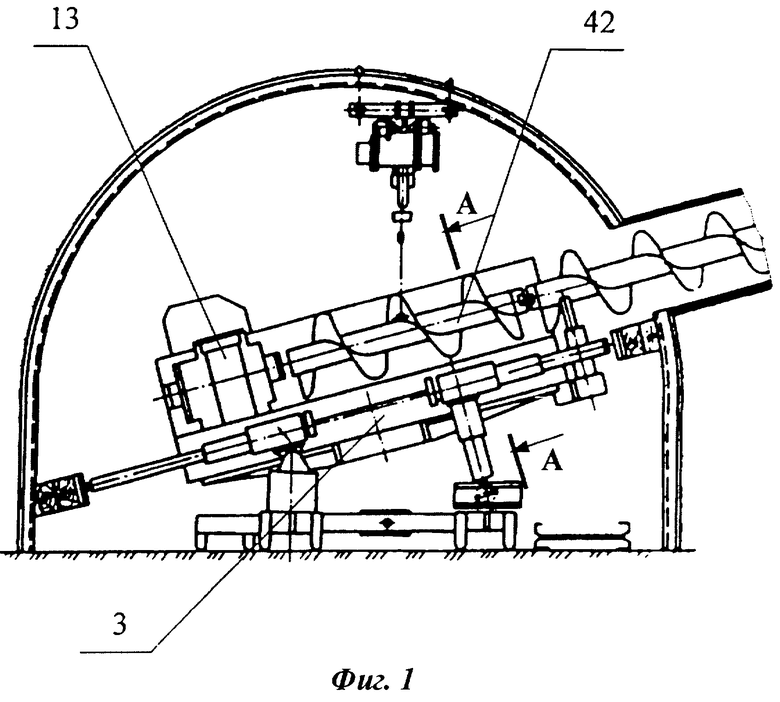

фиг.1 - бурошнековая машина, вид сбоку;

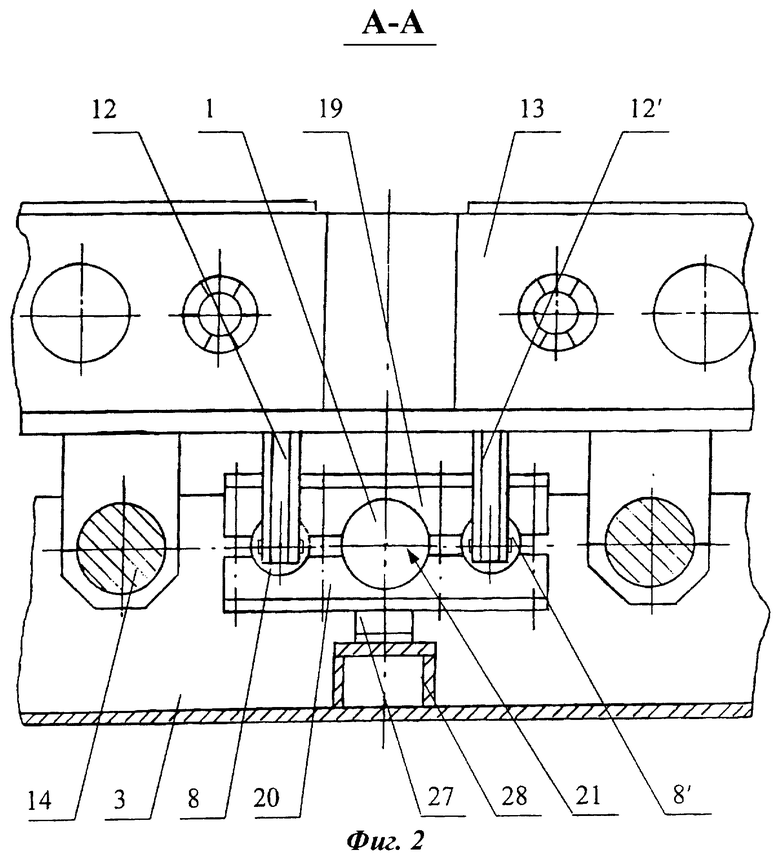

фиг.2 - сечение А-А на фиг.1 (механизм подачи бурошнековой машины, вид спереди);

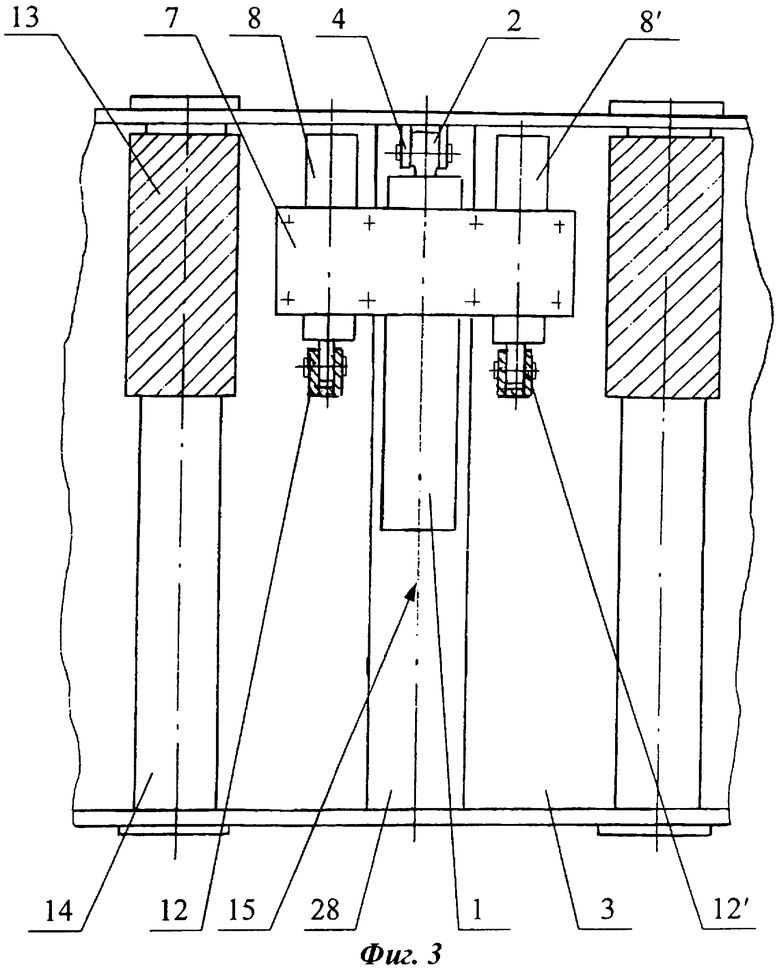

фиг.3 - механизм подачи бурошнековой машины при втянутых штоках, вид сверху;

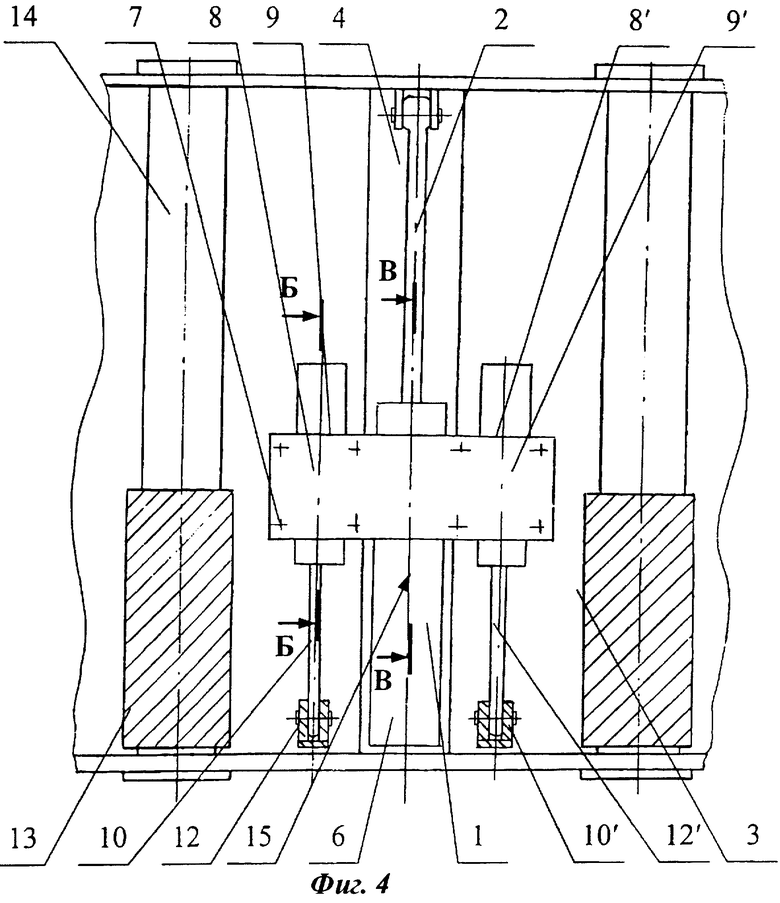

фиг.4 - механизм подачи бурошнековой машины при выдвинутых штоках, вид сверху;

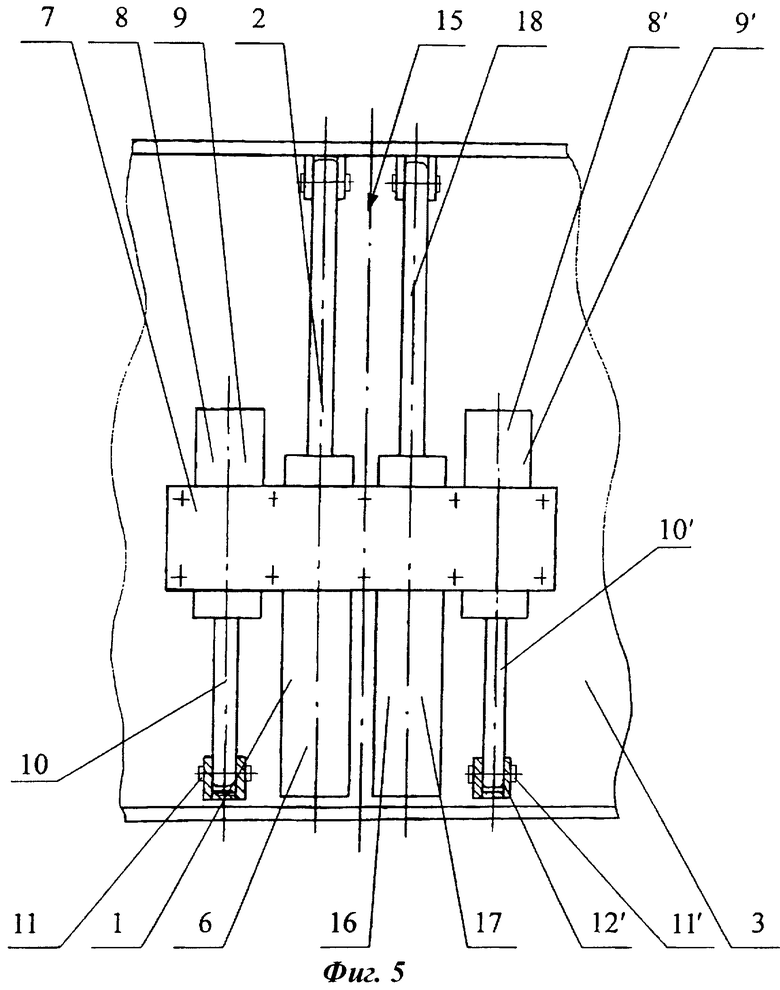

фиг.5 - вариант исполнения механизма подачи бурошнековой машины;

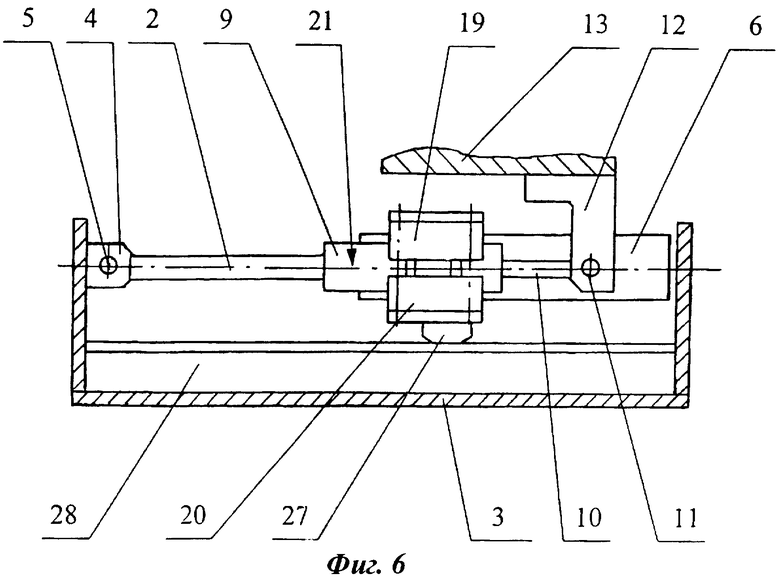

фиг.6 - механизм подачи бурошнековой машины, вид сбоку;

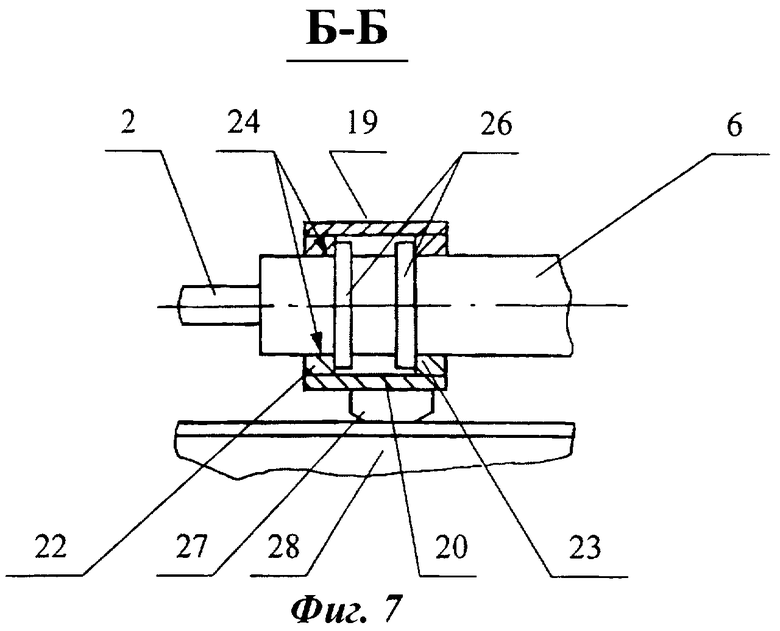

фиг.7 - сечение Б-Б на фиг.4;

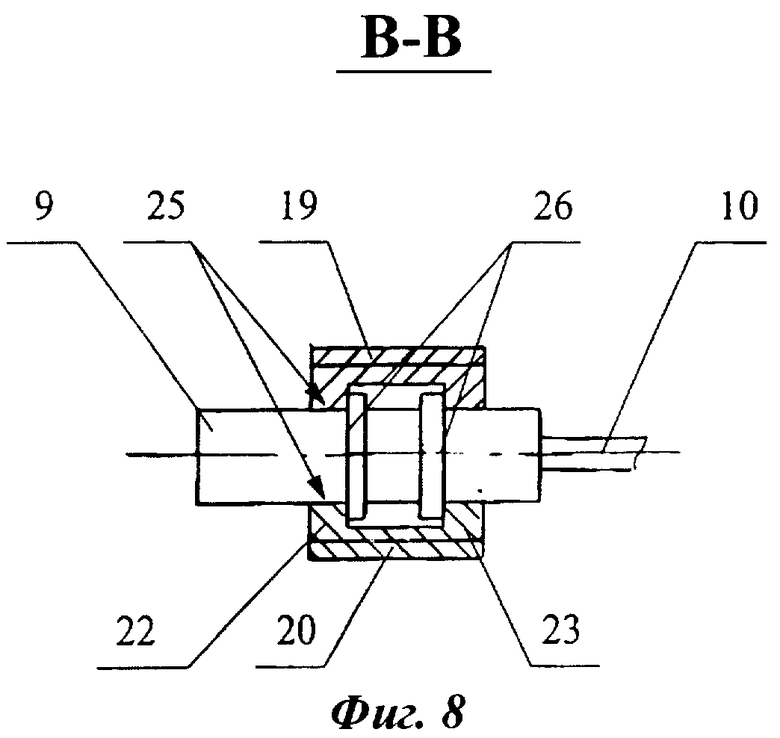

фиг.8 - сечение В-В на фиг.4;

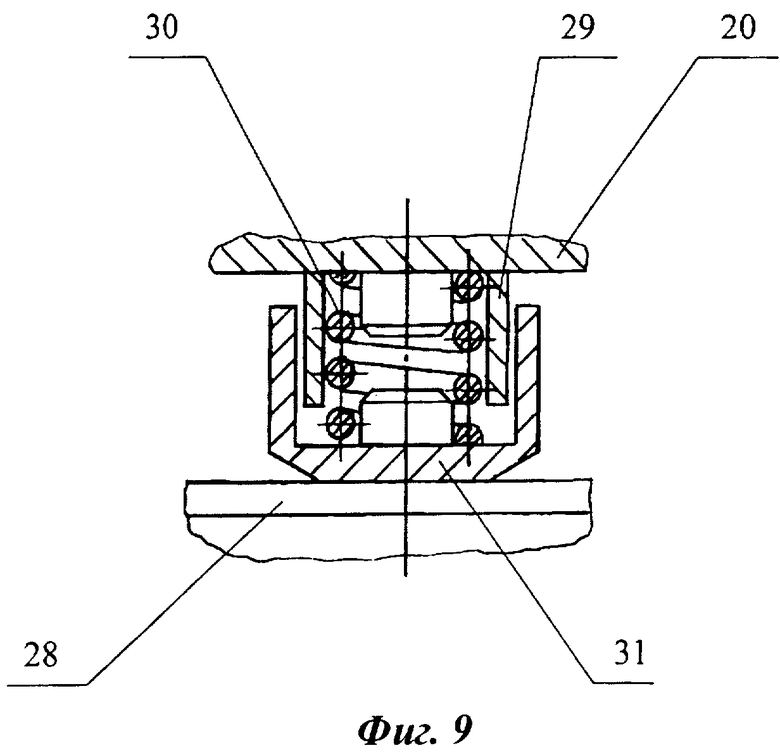

фиг.9 - вариант выполнения опоры;

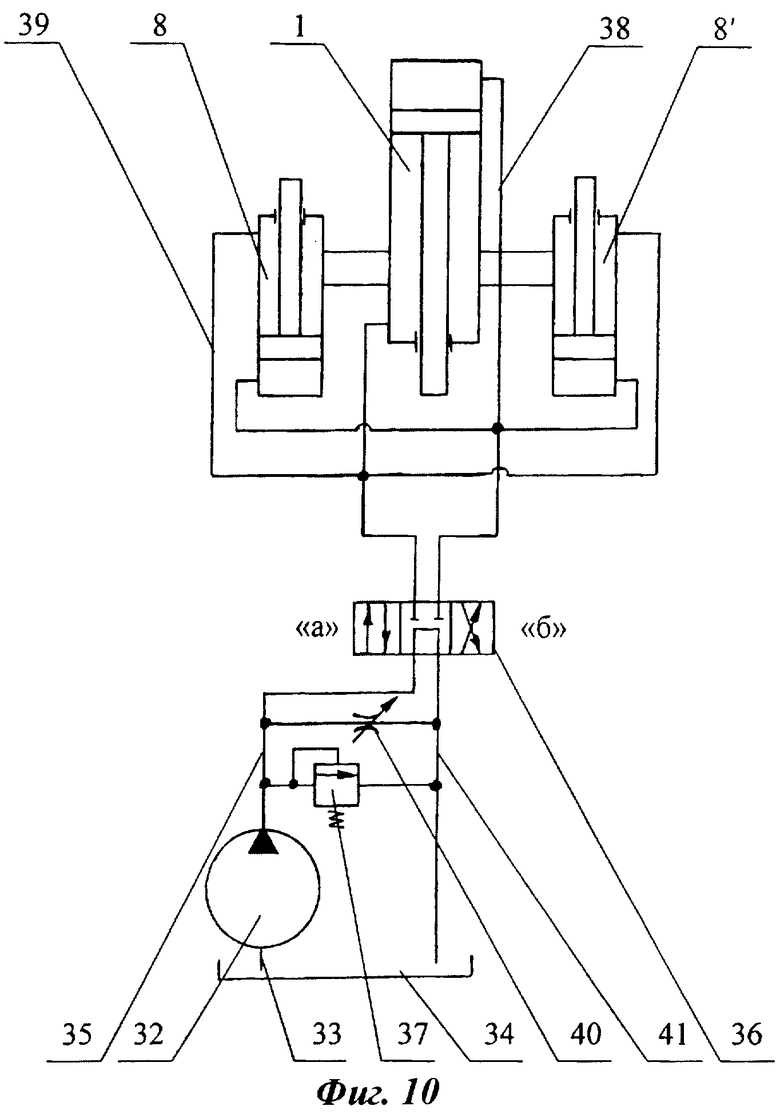

фиг.10 - принципиальная гидравлическая схема механизма подачи бурошнековой машины.

Предлагаемый механизм подачи бурошнековой машины включает основной гидроцилиндр 1, шток 2 которого соединен с рамой 3 бурошнековой машины. Соединение выполнено в виде кронштейна 4, закрепленного на задней стенке рамы 3 бурошнековой машины, и оси 5, проходящей через отверстия в кронштейне 4 и в головке штока 2. Корпус 6 основного гидроцилиндра 1 соединен с подвижной кареткой 7. В подвижной каретке 7 встречно основному гидроцилиндру 1 установлены два одинаковых дополнительных гидроцилиндра 8 и 8', корпуса которых 9 и 9' соединены с подвижной кареткой 7, а штоки 10 и 10' - посредством осей 11 и 11' с кронштейнами 12 и 12', закрепленными в передней части привода 13 вращения шнеков. Привод 13 вращения шнеков установлен с возможностью перемещения на направляющих 14, закрепленных в раме 3 бурошнековой машины. Дополнительные гидроцилиндры 8 и 8' установлены симметрично относительно продольной оси 15 механизма подачи (в данном случае продольная ось 15 совпадает с осью основного гидроцилиндра 1). Диаметры дополнительных гидроцилиндров 8 и 8' и их штоков 10 и 10' выбраны таким образом, что суммарная площадь поршневых полостей дополнительных гидроцилиндров 8 и 8' примерно равна площади поршневой полости основного гидроцилиндра 1, а суммарная площадь штоковых полостей - соответственно площади штоковой полости основного гидроцилиндра 1. В данном случае, когда в механизме подачи использован один основной гидроцилиндр 1, расположенный на продольной оси 15 механизма перемещения (на оси симметрии), и два дополнительных гидроцилиндра 8 и 8', диаметры поршней и штоков дополнительных гидроцилиндров 8 и 8' принимаются примерно в  раз меньшими диаметров соответственно поршня и штока основного гидроцилиндра 1 (принимаются ближайшие стандартные значения диаметров, разность площадей при этом не превышает 4%). Дополнительные гидроцилиндры 8 и 8' выполнены таким образом, что их длина при выдвинутых штоках 10, 10' примерно равна длине основного гидроцилиндра 1 с втянутым штоком 2. Корпуса 9 и 9' дополнительных гидроцилиндров 8 и 8' закреплены в подвижной каретке 7 таким образом, что при втянутом штоке 2 основного гидроцилиндра 1 задняя часть корпусов 9 и 9' дополнительных гидроцилиндров 8 и 8' находится на одном уровне с креплением штока 2 к раме 3 бурошнековой машины.

раз меньшими диаметров соответственно поршня и штока основного гидроцилиндра 1 (принимаются ближайшие стандартные значения диаметров, разность площадей при этом не превышает 4%). Дополнительные гидроцилиндры 8 и 8' выполнены таким образом, что их длина при выдвинутых штоках 10, 10' примерно равна длине основного гидроцилиндра 1 с втянутым штоком 2. Корпуса 9 и 9' дополнительных гидроцилиндров 8 и 8' закреплены в подвижной каретке 7 таким образом, что при втянутом штоке 2 основного гидроцилиндра 1 задняя часть корпусов 9 и 9' дополнительных гидроцилиндров 8 и 8' находится на одном уровне с креплением штока 2 к раме 3 бурошнековой машины.

В другом варианте исполнения механизма подачи бурошнековой машины параллельно основному гидроцилиндру 1 установлен основной гидроцилиндр 16, имеющий одинаковые с основным гидроцилиндром 1 размеры. Корпус 17 основного гидроцилиндра 16 закреплен на подвижной каретке 7, а его шток 18 соединен с рамой 3 бурошнековой машины. Основные гидроцилиндры 1 и 16, а также дополнительные гидроцилиндры 8 и 8' установлены симметрично относительно продольной оси 15 механизма подачи. Диаметры всех гидроцилиндров в этом случае выполнены одинаковыми. Соотношение длин и взаимное расположение основных гидроцилиндров 1, 16 и дополнительных гидроцилиндров 8, 8' такое же, как и в предыдущем случае.

Подвижная каретка 7 выполнена из двух частей - верхней 19 и нижней 20. Плоскость разъема 21 подвижной каретки 7 проходит через оси основных 1 (и 16) и дополнительных 8, 8' гидроцилиндров. На верхней 19 и нижней 20 частях подвижной каретки 7 закреплены фланцы 22 и 23, в которых выполнены цилиндрические проточки 24 и 25. Диаметр цилиндрической проточки 24 равен наружному диаметру корпуса 6 основного гидроцилиндра 1, а диаметр цилиндрических проточек 25 - соответственно наружному диаметру корпуса 9 дополнительного гидроцилиндра 8. На корпусах 6, 9, 9' (и 17) основных 1 (и 16) и дополнительных 8, 8' гидроцилиндров выполнены кольцевые буртики 26. Боковые поверхности кольцевых буртиков 26, выполненных на корпусах гидроцилиндров, прилегают к боковым поверхностям фланцев 22 и 23. Верхняя 19 и нижняя 20 части подвижной каретки 7 соединены между собой известным способом, например болтами.

На нижней части 20 подвижной каретки 7 закреплена опора 27, опирающаяся на дополнительную направляющую 28, закрепленную в раме 3 бурошнековой машины.

В другом варианте опора 27 выполнена упругой (например, пружинной). В этом случае опора 27 содержит стакан 29, закрепленный на нижней части 20 подвижной каретки 7, пружину 30 и упор 31, установленный с возможностью перемещения на стакане 29. Упор 31 опирается на дополнительную направляющую 28. Пружина 30 предварительно сжата с усилием, равным суммарному весу основных и дополнительных гидроцилиндров 1, 8, 8' (и 16) и подвижной каретки 7.

При необходимости для увеличения усилия подачи на бурошнековой машине могут быть установлены два механизма подачи. В этом случае они устанавливаются симметрично относительно продольной оси бурошнековой машины.

На бурошнековой машине установлен насос 32, вход которого всасывающей линией 33 соединен с баком 34, а выход - напорной линией 35 с распределителем 36 и предохранительным клапаном 37. Поршневые полости основных гидроцилиндров 1, 16 линией 38 соединены с поршневыми полостями дополнительных гидроцилиндров 8 и 8' и одним из выходов распределителя 36, а штоковые полости - линией 39 со штоковыми полостями дополнительных гидроцилиндров 8 и 8' и вторым выходом распределителя 36. К напорной линии 35 подсоединен регулятор расхода 40, выход которого посредством сливной линии 41 соединен с баком 34.

С приводом 13 вращения шнеков соединен шнековый став 42, в головной части которого установлены буровые коронки (на чертеже не показаны). Шнековый став 42 выполнен из отдельных секций, соединенных между собой.

Предлагаемый механизм подачи бурошнековой машины работает следующим образом. В исходном положении штоки 2, 10 и 10' основного 1 и дополнительных 8 и 8' гидроцилиндров втянуты и привод 13 вращения шнеков находится в заднем положении, шнековый став 42 соединен с приводом 13 вращения шнеков. После включения привода 13 вращения шнеков распределитель 36 переключают в положение «а» и рабочая жидкость от насоса 32 по напорной линии 35 и линии 38 поступает в поршневую полость основного гидроцилиндра 1 и связанные с ней поршневые полости дополнительных гидроцилиндров 8, 8'. Под действием давления рабочей жидкости шток 2 основного гидроцилиндра 1 выдвигается. Поскольку шток 2 основного гидроцилиндра 1 посредством оси 5 соединен с кронштейном 4, закрепленным на раме 3 бурошнековой машины, то корпус 6 основного гидроцилиндра 1 перемещается вперед. Так как верхняя 19 и нижняя 20 части подвижной каретки 7 цилиндрическими проточками 24, 25 охватывают корпус 6 основного гидроцилиндра 1 и корпуса 9, 9' дополнительных гидроцилиндров 8, 8', а кольцевые буртики 26 своими боковыми поверхностями прилегают к боковым поверхностям фланцев 22, 23, то подвижная каретка 7, корпус 6 основного гидроцилиндра 1 и корпуса 9, 9' дополнительных гидроцилиндров 8 и 8' перемещаются как одно целое. При перемещении подвижной каретки 7 опора 27, закрепленная на нижней части 20 подвижной каретки 7, скользит по дополнительной направляющей 28, закрепленной в раме 3 бурошнековой машины. В результате вес основного гидроцилиндра 1, дополнительных гидроцилиндров 8, 8' и подвижной каретки 7 через опору 27 передается на дополнительную направляющую 28, а штоки и втулки гидроцилиндров полностью разгружаются от поперечных усилий. Это увеличивает надежность предлагаемого механизма и значительно снижает износ гидроцилиндров.

Усилие подачи основного гидроцилиндра 1 через кольцевые буртики 26, выполненные на корпусе 6, и фланцы 22, 23, закрепленные на верхней 19 и нижней 20 частях подвижной каретки 7, передается на подвижную каретку 7. Далее усилие от подвижной каретки 7 через фланцы 22, 23 и кольцевые буртики 26, выполненные на корпусах 9 и 9', передается на дополнительные гидроцилиндры 8 и 8'. Штоки 10 и 10' дополнительных гидроцилиндров 8 и 8' перемещают вперед соединенный с ними через оси 11, 11' и кронштейны 12, 12' привод 13 вращения шнеков по направляющим 14, закрепленным в раме 3 бурошнековой машины. Поскольку дополнительные гидроцилиндры 8 и 8' имеют одинаковый диаметр поршней и расположены симметрично относительно продольной оси 15 механизма подачи бурошнековой машины, то на механизм подачи действуют симметричные усилия и равнодействующая усилий подачи находится на продольной оси 15 (оси симметрии) механизма подачи. В результате исключается появление перекосов подвижной каретки 7 при работе механизма подачи.

Шнековый став 42 перемещается вперед вместе с приводом 13 вращения шнеков и вращающиеся коронки разрушают уголь, который затем транспортируется из скважины вращающимися шнеками.

При необходимости скорость перемещения привода 13 вращения шнеков может быть изменена. Изменение скорости производится за счет изменения количества рабочей жидкости, подаваемой от насоса 32 к основному 1 и дополнительным 8 и 8' гидроцилиндрам механизма подачи, например, за счет того, что часть рабочей жидкости от насоса 32 через регулятор расхода 40 сбрасывается в бак 34 (или за счет использования регулируемого насоса). Максимальное усилие подачи ограничивают за счет настройки давления срабатывания предохранительного клапана 37.

После того как шток 2 основного гидроцилиндра 1 полностью выдвинется, корпус 6 основного гидроцилиндра 1 и соединенные с ним подвижная каретка 7 и корпуса 9, 9' дополнительных гидроцилиндров 8, 8' останавливаются. Ход штока 2 основного гидроцилиндра 1 выбирается таким образом, что корпус 6 основного гидроцилиндра 1 останавливается в непосредственной близости от передней стенки рамы 3 бурошнековой машины. Поскольку поршневая полость основного гидроцилиндра 1 линией 38 соединена с поршневыми полостями дополнительных гидроцилиндров 8 и 8', то поступающая от насоса 32 рабочая жидкость действует на поршни дополнительных гидроцилиндров 8 и 8'. В результате штоки 10 и 10' дополнительных гидроцилиндров 8 и 8' выдвигаются и перемещают привод 13 вращения шнеков, соединенный с ними. Рабочая жидкость из штоковых полостей дополнительных гидроцилиндров 8, 8' через линию 39 и распределитель 36 вытесняется в бак 34.

Таким образом, перемещение привода 13 вращения шнеков происходит только за счет работы гидроцилиндров, без использования промежуточных гибких элементов, и усилие подачи значительно возрастает. Так как суммарная площадь поршневых полостей дополнительных гидроцилиндров 8 и 8' примерно равна площади поршневой полости основного гидроцилиндра 1, то скорость и усилие перемещения после окончания работы основного гидроцилиндра 1 и начала работы дополнительных гидроцилиндров 8 и 8' практически не изменяется. Перемещение привода 13 вращения шнеков и соединенного с ним шнекового става 42 происходит до тех пор, пока штоки 10, 10' дополнительных гидроцилиндров 8, 8' не выдвинутся полностью. Так как длина дополнительных гидроцилиндров 8, 8' при выдвинутых штоках 10, 10' примерно равна длине основного гидроцилиндра 1 при втянутом штоке 2, то кронштейны 12 и 12', закрепленные в передней части привода 13 вращения шнеков, при полностью выдвинутых штоках 10 и 10' дополнительных гидроцилиндров 8 и 8' также останавливаются в непосредственной близости от передней стенки рамы 3 бурошнековой машины. При этом общая величина перемещения привода 13 вращения шнеков и соединенного с ним шнекового става 42 равна сумме ходов штоков основного 1 и дополнительных 8, 8' гидроцилиндров. А поскольку в исходном положении при втянутом штоке 2 основного гидроцилиндра 1 задняя часть корпусов 9 и 9' дополнительных гидроцилиндров 8 и 8' находится на одном уровне с креплением штока 2 к раме 3 бурошнековой машины, то внутреннее пространство рамы 3 бурошнековой машины полностью используется для получения максимального хода подачи.

После забуривания шнекового става 42 на глубину, равную длине секции шнека, шнековый став 42 отсоединяются от привода 13 вращения шнеков, и привод 13 вращения шнеков перемещается назад. При перемещении привода 13 вращения шнеков назад распределитель 36 переключается в положение «б», соединяя насос 32 через напорную линию 35 и линию 39 со штоковыми полостями основного 1 и дополнительных 8 и 8' гидроцилиндров. Штоки 10, 10' дополнительных гидроцилиндров 8, 8' втягиваются, перемещая назад соединенный с ними привод 13 вращения шнеков. После того как штоки 10 и 10' дополнительных гидроцилиндров 8 и 8' полностью втянутся, начинает втягиваться шток 2 основного гидроцилиндра 1. При этом корпус 6 основного гидроцилиндра 1 начинает перемещаться назад, одновременно перемещая назад соединенные с ним подвижную каретку 7 и дополнительные гидроцилиндры 8, 8'. Привод 13 вращения шнеков, соединенный со штоками 10, 10' дополнительных гидроцилиндров 8, 8', продолжает перемещаться назад до тех пор, пока шток 2 основного гидроцилиндра 1 полностью не втянется. После этого устанавливается следующая секция шнеков, шнековый став 42 соединяется с приводом 13 вращения шнеков и цикл работы бурошнековой машины повторяется.

Работа механизма подачи бурошнековой машины при установке двух основных гидроцилиндров 1 и 16 и двух дополнительных гидроцилиндров 8 и 8' симметрично относительно продольной оси 15 механизма подачи происходит аналогично описанному выше. Так как диаметры основных 1, 16 и дополнительных 8, 8' гидроцилиндров одинаковы, то скорость и усилие перемещения остаются постоянными как при выдвижении (втягивании) штоков 2, 18 основных гидроцилиндров 1, 16, так и при выдвижении (втягивании) штоков 10, 10' дополнительных гидроцилиндров 8, 8'. Поскольку диаметры основных 1, 16 и дополнительных 8, 8' гидроцилиндров одинаковы, то упрощается изготовление и ремонт предлагаемого механизма подачи. Необходимо также отметить, что при одинаковых величинах давлений усилие перемещения в данном случае увеличивается в два раза.

При выполнении опоры 27 подвижной каретки 7 упругая пружина 30, установленная в стакане 29, прижимает упор 31 к дополнительной направляющей 28. При перемещении подвижной каретки 7 по дополнительной направляющей 28 за счет податливости пружины 30 компенсируются погрешности изготовления механизма подачи и дополнительной направляющей 28, закрепленной в раме 3 бурошнековой машины. Так как пружина 30 предварительно сжата с усилием, равным суммарному весу основных и дополнительных гидроцилиндров 1, 8, 8' (и 16) и подвижной каретки 7, то штоки и втулки гидроцилиндров разгружены от действия поперечных усилий, вес подвижных узлов механизма подачи воспринимается опорой 27 и передается на дополнительную направляющую 28. В результате обеспечивается постоянный контакт опоры 27 с дополнительной направляющей 28 и разгрузка основных и дополнительных гидроцилиндров 1, 8, 8' (и 16) от поперечных усилий даже при значительных погрешностях изготовления, а также при изменении положения привода 13 вращения шнеков в результате износа направляющих 14 и дополнительной направляющей 28 при длительной эксплуатации бурошнековой машины. Все это повышает надежность работы механизма подачи бурошнековой машины, уменьшает износ гидроцилиндров и упрощает изготовление механизма подачи.

При необходимости замены одного из основных или дополнительных гидроцилиндров 1, 8, 8' или 16 предлагаемого механизма подачи (например, при выходе из строя уплотнений гидроцилиндра) привод 13 вращения шнеков перемещается вперед до тех пор, пока он не сместится за подвижную каретку 7. Затем снимается верхняя часть 19 подвижной каретки 7. При снятой верхней части 19 подвижной каретки 7 обеспечивается свободный доступ ко всем гидроцилиндрам механизма подачи. После извлечения оси 5, соединяющей основной гидроцилиндр 1 с рамой 3 бурошнековой машины, или осей 11, 11', соединяющих дополнительные гидроцилиндры 8, 8' с приводом 13 вращения шнеков, соответствующий гидроцилиндр может быть свободно заменен. В результате выполнение подвижной каретки разъемной значительно облегчает ремонт предлагаемого механизма подачи.

Таким образом, использование предлагаемого механизма подачи обеспечивает перемещение привода вращения шнеков на необходимое расстояние гидроцилиндрами без использования промежуточных гибких связей, исключает появление внецентренных нагрузок и связанных с этим перекосов механизма подачи, обеспечивает разгрузку штоков и втулок гидроцилиндров от действия веса гидроцилиндров и каретки. При этом особенности конструкции предлагаемого механизма подачи обеспечивают упрощение конструкции и облегчают его обслуживание.

В результате усилие подачи значительно возрастает, снимаются ограничения на его дальнейшее повышение, что обеспечивает возможность увеличения глубины бурения скважин бурошнековой машиной. Кроме того, значительно повышается надежность работы механизма подачи бурошнековой машины и упрощается его ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Погрузочная машина | 1983 |

|

SU1086188A1 |

| Устройство для перемещения исполнительного органа проходческой машины | 1983 |

|

SU1094960A1 |

| ТОННЕЛЕПРОХОДЧЕСКАЯ МАШИНА | 1992 |

|

RU2043502C1 |

| Стенд для испытания землеройных машин | 1985 |

|

SU1283585A1 |

| ТОННЕЛЕПРОХОДЧЕСКИЙ ЩИТ | 1992 |

|

RU2057940C1 |

| Устройство отклонения коронок бурошнековой машины | 1983 |

|

SU1129340A1 |

| Тоннелепроходческий комплекс | 1990 |

|

SU1817815A3 |

| Натяжное устройство тяговой цепи очистного комбайна | 1980 |

|

SU898056A1 |

| БУРОВАЯ УСТАНОВКА | 2012 |

|

RU2522472C2 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765320C1 |

Изобретение относится к горной промышленности, в частности к бурошнековым машинам, и может быть использовано для бурошнековой выемки полезных ископаемых из тонких пластов. Механизм подачи бурошнековой машины включает по меньшей мере один основной гидроцилиндр, корпус которого соединен с подвижной кареткой, а шток соединен с рамой бурошнековой машины. В механизме подачи симметрично относительно продольной оси механизма подачи установлены по меньшей мере два дополнительных гидроцилиндра, направленных встречно основному гидроцилиндру, при этом корпуса дополнительных гидроцилиндров соединены с подвижной кареткой, а штоки - с кронштейнами, закрепленными в передней части привода вращения шнеков. Поршневые полости дополнительных гидроцилиндров гидравлически соединены с поршневыми полостями основного гидроцилиндра, а их штоковые полости - со штоковой полостью основного гидроцилиндра. Суммарная площадь поршневых полостей дополнительных гидроцилиндров прмерно равна площади поршневой полости основного гидроцилиндра, а суммарная площадь их штоковых полостей - соответственно площади штоковой полости основного гидроцилиндра. В другом варианте выполнения механизма подачи бурошнековой машины симметрично относительно продольной оси механизма подачи установлены два основных гидроцилиндра, имеющих одинаковые диаметры, и два дополнительных гидроцилиндра, диаметры поршней и штоков которых соответственно равны диаметрам поршней и штоков основных гидроцилиндров. Дополнительные гидроцилиндры направлены встречно основным гидроцилиндрам, корпуса дополнительных гидроцилиндров соединены с подвижной кареткой, а штоки - с кронштейнами, закрепленными в передней части привода вращения шнеков. Поршневые полости дополнительных гидроцилиндров гидравлически соединены с поршневыми полостями основных гидроцилиндров, а их штоковые полости - со штоковыми полостями основных гидроцилиндров. Использование предлагаемого механизма подачи бурошнековой машины обеспечивает перемещение привода вращения шнеков на необходимое расстояние гидроцилиндрами без использования промежуточных гибких связей, исключает появление внецентренных нагрузок и связанных с этим перекосов механизма подачи, обеспечивает разгрузку штоков и втулок гидроцилиндров от действия веса гидроцилиндров и каретки. При этом обеспечивается упрощение конструкции и облегчается обслуживание механизма подачи. В результате усилие подачи значительно возрастает, что обеспечивает возможность увеличения глубины бурения скважин бурошнековой машиной. Кроме того, значительно повышается надежность работы механизма подачи бурошнековой машины и упрощается его ремонт. 2 н. и 9 з.п. ф-лы, 10 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Руководство по эксплуатации | |||

| ДонУГИ, ГП "Завод им | |||

| Малышева", 1999 | |||

| 0 |

|

SU160488A1 | |

| БУРОВОЙ СТАНОК | 0 |

|

SU209348A1 |

| ШНЕКОБУРОВАЯ МАШИНА | 1973 |

|

SU432280A1 |

| Бурильная машина | 1973 |

|

SU471437A1 |

| Устройство для подачи бурильной машины | 1977 |

|

SU631651A1 |

| Механизм подачи бурошнековой машины | 1986 |

|

SU1343012A1 |

| Податчик для буровых установок | 1988 |

|

SU1599532A1 |

| Приспособление для воздействия световыми лучами на жидкость | 1929 |

|

SU22824A1 |

| МОРЕВ А.Б | |||

| и др | |||

| Бурошнековые установки для выемки угля | |||

| М.: Недра, 1973, с.117-119. | |||

Авторы

Даты

2006-10-20—Публикация

2005-01-25—Подача