Изобретение относится к устройствам, предназначенным для высокотемпературной переработки нефтяного сырья (нефть, тяжелая нефть, мазут, природный битум, гудрон). Устройство позволяет также перерабатывать измельченные до тонкодисперсного состояния сланцы, торф, бумагу, картон, отходы сельского хозяйства (органика), бытовые отходы (полиэтилена, биомассы).

Известен реактор для переработки углеводородного сырья [Патент РФ 2206387, опубл. 20.06.2003], имеющий в своем составе реакционную камеру, включающую камеру пиролиза и закалочную камеру. Реакционная камера имеет водоохлаждаемый корпус цилиндрической формы. Перерабатываемое сырье подается в камеру пиролиза через отверстия в трубках, ориентированных параллельно оси корпуса. Рабочее тело - газ, нагретый до температуры 1500-2000°С, - поступает в камеру пиролиза осевым потоком. Закалочная камера выполнена в виде расширяющегося сопла, во внутренний объем которого поступают продукты пиролиза и вода, охлаждающая стенки корпуса. Основным недостатком этого устройства является коксование отверстий трубок и стенок камеры, что уменьшает межремонтный срок.

В качестве прототипа выбран реактор для получения ацетилена из углеводородов [Патент РФ 2087185, опубл. 20.08.97], имеющий реакционную камеру с водоохлаждаемым корпусом. Смесь метана и кислорода поджигается горелкой, и реакция окислительного пиролиза происходит в футерованной камере пиролиза. Продукты реакции поступают в закалочную камеру, представляющую собой кольцевую полость, образованную двумя коаксиальными втулками. Внутренняя втулка одновременно является рассекателем потока. Через канал во внутренней втулке в закалочную камеру впрыскивается вода.

Основным недостатком прототипа является его ограниченные возможности, т.к. предназначен только переработки газообразных углеводородов.

В основу изобретения поставлена задача расширения технологических возможностей, а именно создание устройства, способного перерабатывать нефтяное сырье (нефть, тяжелая нефть, мазут, природный битум, гудрон) и получение легких фракций углеводородного топлива. Это же устройство должно быть способно перерабатывать измельченные до тонкодисперсного состояния сланцы, торф, бумагу, картон, отходы сельского хозяйства (органика), бытовые отходы (полиэтилена, биомассы).

Поставленная задача решается изменением конструкции.

Заявляемая реакционная камера высокотемпературного реактора имеет водоохлаждаемый открытый с торцов корпус. Во внутреннем объеме корпуса имеется камера пиролиза, закалочная камера и рассекатель, выполненный с обеспечением возможности распыления воды в закалочную камеру. От прототипа изобретение отличается тем, что реакционная камера снабжена форсунками и охватывающими корпус первым торовидным коллектором для подачи газа и вторым торовидным коллектором для подачи перерабатываемого сырья в форсунки. Корпус состоит из двух частей, первая из которых имеет форму конуса. К меньшему диаметру конусной части примыкает цилиндрическая часть, диаметр которой превышает больший диаметр конусной части. Рассекатель выполнен в виде параллельных трубок, ориентированных в плоскости, перпендикулярной оси корпуса, и делящих его объем на камеру пиролиза и закалочную камеру. Трубки в середине имеют участок, локально выгнутый в сторону конусной части. В трубках выполнены отверстия, ориентированные в сторону закалочной камеры. Форсунки равномерно распределены по окружности. Их выходные сопла расположены в камере пиролиза, а входные сопла соединены с первым торовидным коллектором. В боковой стенке каждой форсунки выполнен канал, соединенный со вторым коллектором. Выходные сопла форсунок могут быть расположены как в конической части корпуса, так и в цилиндрической части.

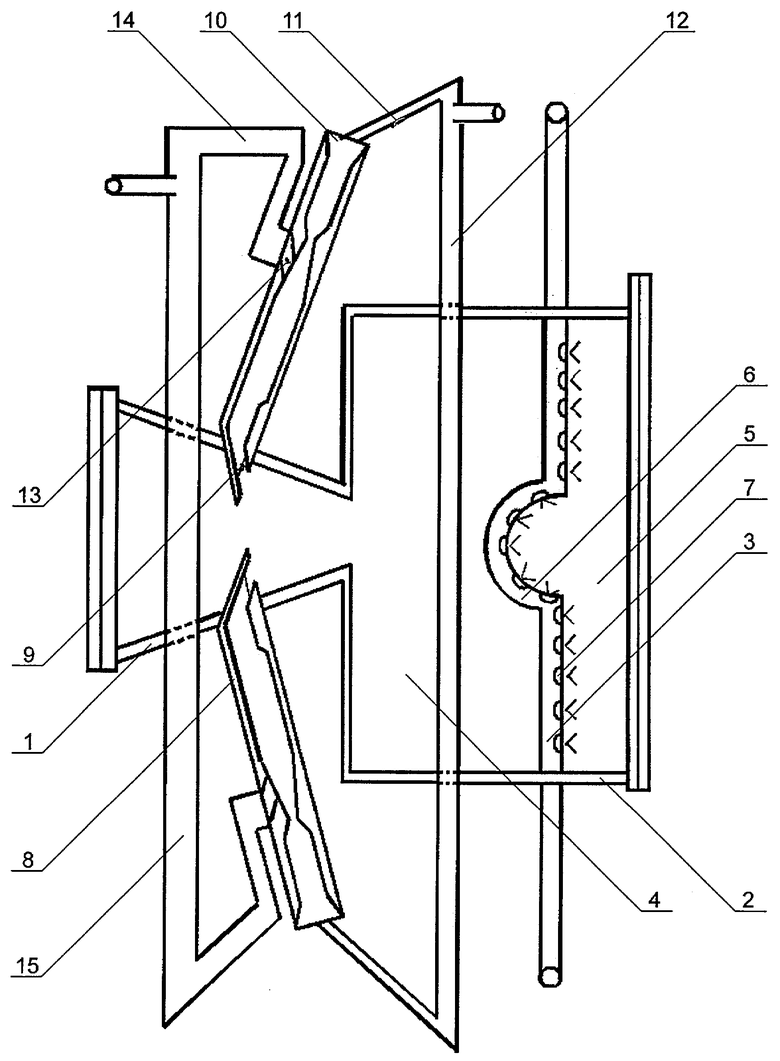

Более подробно сущность изобретения раскрывается в приведенном ниже примере и иллюстрируется чертежом, на котором схематично представлено заявляемое устройство.

Реакционная камера является одним из основных узлов высокотемпературного реактора. Реакционная камера имеет открытый с обоих торцов корпус с рубашкой охлаждения. Корпус состоит из двух частей - конической части 1 и цилиндрической части 2. Коническая часть 1 сужается в сторону цилиндрической части 2, т.е. цилиндрическая часть 2 примыкает к меньшему диаметру конической части 1. Диаметр цилиндрической части 2 значительно превышает больший диаметр конической части 1. Открытый торец конической части 1 корпуса (больший диаметр конуса) предназначен для подачи рабочего тела. Открытый торец цилиндрической части 2 предназначен для выхода продуктов пиролиза. Открытые торцы корпуса могут быть снабжены фланцами для соединения с другими узлами высокотемпературного реактора.

В цилиндрической части 2 корпуса, ближе к выходному торцу, размещен рассекатель, который выполнен в виде трубок 3. Трубки 3 расположены параллельно друг другу и ориентированы в плоскости, перпендикулярной оси корпуса. Они разделяют внутренний объем реакционной камеры на камеру пиролиза 4 и закалочную камеру 5. Трубки 3, как минимум часть трубок, расположенных ближе к оси камеры, в середине имеют участок 6, локально, предпочтительно радиусно, выгнутый в сторону конусной части 1. В трубках 3 выполнены отверстия 7, ориентированные в сторону закалочной камеры, т.е. в сторону выходного торца корпуса. Трубки 3 соединены с коллектором подачи воды.

Реакционная камера снабжена форсунками 8 для ввода сырья. Они выполнены в виде струйных насосов и равномерно распределены по окружности и их выходные сопла 9 могут быть расположены в камере пиролиза - либо в конической части, как это показано на чертеже, либо в цилиндрической части. Продольная ось каждой форсунки 8 может быть ориентирована под углом к оси корпуса реакционной камеры. Углы наклона форсунок одинаковые. Выходные сопла 9 каждой форсунки имеют конфигурацию, обеспечивающую подачу сырья в камеру пиролиза в направлении в сторону движения потока рабочего тела. Входные сопла 10 каждой форсунки 8 расположены по ее оси и патрубками 11 соединены с первым коллектором 12, предназначенным для подачи транспортирующего газа-реагента. В боковых стенках форсунок 8 выполнены отверстия 13 для подачи перерабатываемого сырья. Эти отверстия патрубками 14 соединены со вторым коллектором 15, предназначенным для подачи подготовленного сырья. Оба коллектора 12 и 15 выполнены торовидными и охватывающими снаружи корпус реакционной камеры.

Реакционная камера работает следующим образом.

Рабочее тело, а именно продукты горения горючего углеводорода с окислителем (кислородом или воздухом), при температуре 1200-1600°С подается в корпус реакционной камеры, а именно в камеру пиролиза 4. В случае переработки жидкого сырья оно под давлением поступает в сопла форсунок 8 из второго коллектора 15. При переработке твердого сырья (упомянутые выше сланцы, торф, бумага, картон и т.д.) оно предварительно измельчается до тонкодисперсного состояния и также подается в сопла форсунок 8 из второго коллектора 15. Размер частиц распыляемого сырья составляет от 2 до 150 мкм, предпочтительно от 2 до 5 мкм. В форсунках 8 сырье подхватывается газовым потоком, подаваемым из первого коллектора 12 и через сопла 9 распыляется во внутреннем объеме камеры пиролиза, например в его конической части. Температура в камере пиролиза составляет 550-700°С. Здесь происходит высокоскоростной нагрев, сопровождающийся деструкцией высокомолекулярных компонентов. При выходе из конической части реагенты попадают в расширенную цилиндрическую часть камеры пиролиза. При этом давление резко падает, а скорость возрастает. Благодаря турбулентным и кавитационным процессам в цилиндрической части камеры пиролиза происходит дальнейшая деструкция высокомолекулярных компонентов. Эти процессы еще больше усиливаются при прохождении потоков зоны нахождения трубок 3, особенно из выгнутой части 6. Происходит отражение потоков и их дополнительное закручивание. Выгиб в трубках 3 играет дополнительную положительную роль, поскольку позволяет компенсировать термическое расширение трубок.

Затем продукты пиролиза через зазоры между трубками 3 попадают в закалочную камеру 5. Вода, разбрызгиваемая из отверстий 7, превращается в пар, температура парогазовой смеси снижается до 350°С, и процесс пиролиза прекращается. Разделение полученной на выходе смеси производится традиционным способом.

Таким образом, при работе устройства могут быть получены следующие продукты:

- при переработке тяжелых нефтепродуктов и подаче в форсунку водорода или горючего газа (метана, пропан-бутана) получают светлые фракции углеводородов, этилен, пропилен,

- при использовании в качестве сырья твердых диспергированных материалов (торф, опилки и т.д.) и подаче в форсунку воздуха получают синтез-газ (основа получения бензина), кроме того, получают углеподобный остаток (технический углерод),

- при использовании в качестве сырья твердых диспергированных материалов (торф, опилки и т.д.) и подаче в форсунку инициирующих горение газов (водород, пропан-бутан, метан) получают светлые фракции углеводородов, кроме того, получают углеподобный остаток (технический углерод),

- при использовании в качестве сырья воды и подаче в форсунку метана получают синтез-газ.

Технологические возможности реакционной камеры не исчерпываются приведенными выше примерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2005 |

|

RU2290991C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ ТВЕРДЫХ ОТХОДОВ | 2006 |

|

RU2316696C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ, ПРЕИМУЩЕСТВЕННО ЭТИЛЕНА | 2007 |

|

RU2369431C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2206387C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ, ПРЕИМУЩЕСТВЕННО ЭТИЛЕНА | 2013 |

|

RU2534991C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2493961C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2325426C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ И РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2012 |

|

RU2497668C1 |

| Реактор В.Ф.Попова для термоокислительного пиролиза углеводородов | 1970 |

|

SU342392A1 |

Изобретение относится к устройствам, предназначенным для высокотемпературной переработки нефтяного сырья, а также сланцев, торфа, бумаги, картона, отходов сельского хозяйства и бытовых отходов. Реакционная камера высокотемпературного реактора имеет водоохлаждаемый открытый с торцов корпус. Во внутреннем объеме корпуса имеется камера пиролиза 4, закалочная камера 5 и рассекатель, выполненный с обеспечением возможности распыления воды в закалочную камеру 5. Реакционная камера снабжена форсунками 8 и охватывающими корпус первым торовидным коллектором 12 для подачи газа и вторым торовидным коллектором 15 для подачи перерабатываемого сырья в форсунки 8. Корпус состоит из двух частей, первая из которых имеет форму конуса. К меньшему диаметру конусной части 1 примыкает цилиндрическая часть 2, диаметр которой превышает больший диаметр конусной части 1. Рассекатель выполнен виде параллельных трубок 3, ориентированных в плоскости, перпендикулярной оси корпуса, и делящих его объем на камеру пиролиза 4 и закалочную камеру 5. Трубки 3 в середине имеют участок, выгнутый в сторону конусной части 1. В трубках выполнены отверстия 7, ориентированные в сторону закалочной камеры 5. Форсунки 8 равномерно распределены по окружности. Их выходные сопла 9 расположены в камере пиролиза 4, а входные сопла 10 соединены с первым торовидным коллектором 12. В боковой стенке каждой форсунки 8 выполнен канал 14, соединенный со вторым коллектором 15. Выходные сопла 9 форсунок 8 могут быть расположены как в конической части 1 корпуса, так и в его цилиндрической части 2. Изобретение расширяет технологические возможности процесса. 2 з.п. ф-лы, 1 ил.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДОВ | 1991 |

|

RU2087185C1 |

| Реактор гомогенного пиролиза углеводородов | 1966 |

|

SU249346A1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2206387C1 |

| US 4042334 А, 16.08.1977 | |||

| US 4256565 А, 17.03.1981. | |||

Авторы

Даты

2006-10-27—Публикация

2005-07-01—Подача