Изобретение относится к области переработки отходов и может быть использовано для переработки резинотехнических материалов, в том числе и измельченных отработанных автомобильных шин, с получением резиносодержащей жидкой композиции для дальнейшего ее применения.

Известна установка для переработки резинотехнических материалов, содержащая реактор в виде цилиндрического корпуса с крышкой, днищем и патрубками подачи органического растворителя и выдачи в результате температурной деструкции шин готовой резиносодержащей жидкой композиции, внутри которого размещен перфорированный контейнер с перерабатываемым сырьем, а также циркуляционный контур с насосом для прокачки нагретого органического растворителя через реактор (см. патент РФ №2153415, МПК В29В 17/00, 2000).

Основной недостаток известной установки для переработки резинотехнических материалов, в том числе и измельченных изношенных шин, заключается в недостаточной эффективности деструкции резинотехнических материалов нагретым органическим растворителем.

Это связано с тем, что собственно эффективность деструкции определяется температурой органического растворителя в зоне взаимодействия с резинотехническим материалом и скоростью подвода новой порции нагретого органического растворителя и отвода образующейся резиносодержащей жидкой композиции из зоны реакции, т.е. скоростью их обмена. В известной установке эта скорость низка, т.к. из-за плотной загрузки измельченного резинотехнического материала и из-за статичности процесса она определяется только скоростью диффузии по мере растворения и деструкции исходного перерабатываемого сырья. Кроме того, ранее измельченные резинотехнические материалы по мере их деструкции начинают объединяться в агломераты, снижая скорость деструкции, что связано с отсутствием перемешивания нагретого органического растворителя и образующейся резиносодержащей жидкой композиции, приводящим к образованию мертвых зон и к неравномерности градиента температур и, как следствие, снижается эффективность деструкции исходного сырья, приводя к увеличению времени его переработки.

Техническая задача, решаемая изобретением, заключается в повышении эффективности переработки резинотехнических материалов в реакторе с нагретым органическим растворителем.

Это достигается тем, что в известной установке для переработки резинотехнических материалов, содержащей реактор в виде цилиндрического корпуса с крышкой, днищем и патрубками подачи органического растворителя и выдачи в результате температурной деструкции шин готовой резиносодержащей жидкой композиции, внутри которого размещен перфорированный контейнер с перерабатываемым сырьем, а также циркуляционный контур с насосом для прокачки нагретого органического растворителя через реактор, согласно изобретению по периферии цилиндрического корпуса внутри реакционной зоны реактора по его окружности размещены вертикальные трубы теплообменника для косвенного нагрева органического растворителя, под которой размещена камера нагрева газа, с которой соединены входы труб теплообменника, при этом между трубами теплообменника равномерно размещены вертикальные трубки с форсунками по их высоте, оси которых направлены внутрь реакционной зоны реактора, например горизонтально, при этом входы трубок с форсунками соединены с коллектором, который соединен с выходом перекачивающего насоса, вход которого соединен с трубопроводом забора органического растворителя из реакционной зоны реактора, причем перфорация на боковой поверхности контейнера выполнена в виде вертикальных щелей напротив форсунок в вертикальных трубках, причем цилиндрический корпус помещен в теплоизолированный кожух с образованием кольцевой полости, нижняя часть которой соединена с камерой нагрева газа, при этом выходы труб теплообменника соединены с коллектором, соединенным с кольцевой полостью, которая соединена трубопроводом, на котором установлен вентилятор, с камерой нагрева газа, при этом на оси реактора установлен шнек, соединенный с приводом вращение, при этом реактор снабжен узлом очистки газовой фазы, образующейся при деструкции шин, а также узлом очистки греющего газа, который соединен с кольцевой полостью реактора и выполнен в виде кольцевого полого корпуса, внутри которого размещены кольцевой сборник конденсата, закрепленный на внутренней кольцевой стенке и кольцевой коллектор подачи реагента, размещенный между наружной кольцевой стенкой и стенкой кольцевого сборника конденсата, под которым размещена кольцевая обечайка, образующая кольцевую щель для подвода газа в узел отвода газа, при этом на выходе из него газа в атмосферу размещен конденсатор, а кольцевой сборник конденсата и полый корпус снабжены сливными патрубками.

Кроме того, на боковой поверхности перфорированного контейнера дополнительно могут быть выполнены сквозные отверстия

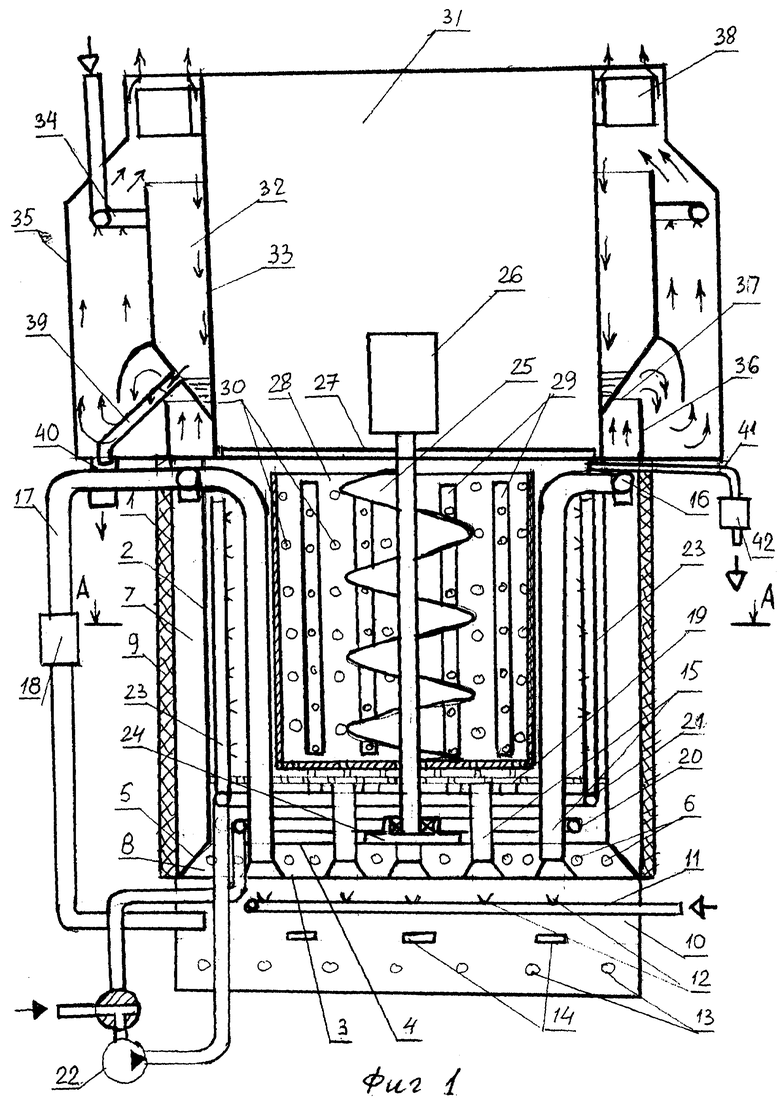

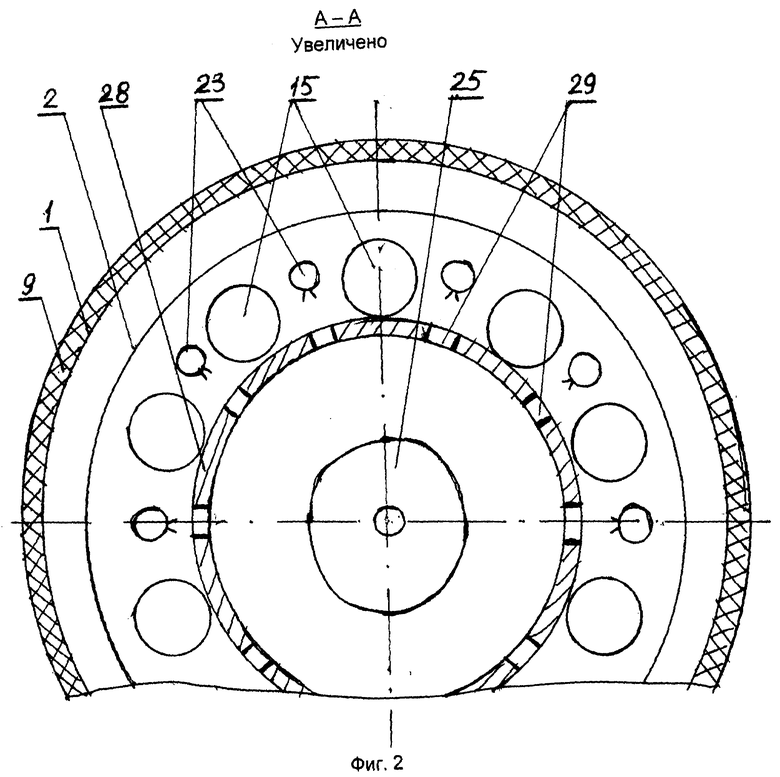

На Фиг.1 изображена установка для переработки резинотехнических материалов в разрезе, а на Фиг.2 - сечение А-А реактора.

Установка содержит собственно реактор, выполненный в виде двух коаксиально установленных с зазором друг относительно друга цилиндрических обечаек 1 и 2 с днищами 3 и 4. При этом днища 3 и 4 соединены конической проставкой 5 со сквозными отверстиями 6 по ее окружности, образуя сообщающие полости - кольцевую 7 и плоскую 8. На наружной поверхности обечайки 1 нанесена теплоизоляция 9. К днищу 3 подсоединена камера нагрева газа 10, в которой размещен коллектор подвода газа 11 с форсунками 12, при этом на нижней части камеры нагрева газа 10 выполнены отверстия для подвода воздуха 13. Кроме того, для сброса избыточного давления камера 10 снабжена дыхательными клапанами 14. По периферии обечайки 2 установлены вертикальные трубы 15 теплоообменника, входы которых соединены с камерой нагрева 10, при этом форсунки 12 на коллекторе 11 выполнены напротив труб 15, выходы из которых соединены с коллектором 16, соединенным с кольцевой полостью 7 реактора, которая соединена трубопроводом 17, на котором установлен вентилятор 18, с камерой нагрева газа 10. Над днищем 4 на опорах (на чертеже не показаны) размещен перфорированный диск 19 с центральным отверстием с возможностью его установки и удаления. Диск 19 предназначен для предотвращения попадания металлических элементов, образующихся при деструкции исходного сырья и его мелких крошек на днище реактора 4. В полости между днищем 4 и диском 19 размещены два коллектора 20 и 21 с отверстиями. Коллектор 20 соединен с входом насоса 22 и источником подачи органического растворителя (на чертеже условно не показан), а выход насоса 22 соединен с коллектором 21, на каждом отверстии которого установлена вертикальная трубка 23 с форсунками распыла органического растворителя, при этом трубки 23 расположены по периферии обечайки S. между труб 15 теплообменника. В центре реактора на днище 4 установлена втулка 24 с подшипником, являющейся опорой для шнека 25, который соединен с приводом вращения 26, установленным на крышке 27 реактора. Внутри реактора размещается контейнер 28, на боковой поверхности которого напротив форсунок в трубках 23 выполнены сквозные вертикальные щели 29, сквозные отверстия 30, а также - перфорации в днище. Диаметр шнека 25 -1/3 от диаметра реактора. Узел очистки греющего газа соединен с кольцевой полостью 7 реактора и выполнен в виде кольцевого полого корпуса 31, внутри которого размещены кольцевой сборник конденсата 32, закрепленный на внутренней кольцевой стенке 33 и кольцевой коллектор подачи реагента 34, размещенный между наружной кольцевой стенкой 35 и стенкой кольцевого сборника конденсата 32, под которым размещена кольцевая обечайка 36, образующая кольцевую щель 37 для подвода газа в узел очистки газа, при этом на выходе газа из него в атмосферу размещен конденсатор 38, а кольцевой сборник конденсата 32 и полый корпус 31 3 снабжены сливными патрубками 39 и 40. Из верхней части реактора через трубопровод 41 газовая фаза, образующаяся при деструкции шин, отводится в узел очистки 42.

Установка для переработки резинотехнических изделий работает следующим образом.

При снятой крышке 27 реактора внутрь его опускают перфорированный контейнер 28 с центральным отверстием под вал шнека 25 по направляющим (на чертеже условно не показаны), обеспечивая тем самым расположение вертикальных щелей 29 напротив форсунок в трубках 23. Затем по оси реактора опускают шнек 25, устанавливая в подшипниковой втулке 24. После этого внутрь контейнера 28 загружают резинотехнический материал, например, измельченные изношенные шины. Затем реактор закрывают крышкой 27 и соединяют второй конец вала шнека 25 с приводом вращения 26. После этого включают насос 22 и органический растворитель из его внешнего источника через коллектор 21 и вертикальные трубки 23 подают в реактор до заполнения на 90…95%, которое определяется по переливу масла через патрубок (на чертеже не показан). После этого источник подачи органического растворителя отключают и патрубок перелива закрывают. В качестве органического растворителя могут использоваться отработанные масла продуктов нефтепереработки. Затем через форсунки коллектора подвода газа 11 подают его в камеру нагрева газа 10, который через дыхательные клапаны 14 подсасывает воздух из атмосферы через отверстия 13. В камере нагрева газа 10 газ поджигают (устройства воспламенения газа на чертеже условно не показаны), он нагревается и поступает в вертикальные трубы теплообменника 15, на выходе из которых греющий газ собирается в коллектор 16. Из коллектора 16 он поступает в кольцевую полость 7, а часть отработавшего газа поступает по трубопроводу 17 в вентилятор 18, а из него поступает в камеру нагрева газа 10. Основная часть газа поступает в узел очистки греющего газа для обеспечения экологической безопасности процесса переработки измельченных изношенных шин. После отключения источника подачи органического растворителя он начинает циркулировать по замкнутому контуру: снизу реактора растворитель забирается через коллектор 20 на вход насоса 22 и подается через коллектор 21 и вертикальные трубки 23 в их форсунки и через щели 29 в виде струй - внутрь реактора, попадая на исходное перерабатываемое сырье по всей высоте реактора со всех сторон. Одновременно с этим включатся привод вращения 26 шнека 25. Поскольку в качестве органического растворителя используются отработанные масла продуктов нефтепереработки обеспечивается эффективная смазка подшипника во втулке 24. Щели 29 обеспечивают доставку органического растворителя к перерабатываемому сырью, а отверстия 30 в стенке контейнера 28 обеспечивают отвод продуктов деструкции перерабатываемого сырья из зоны реакции и циркуляцию органического растворителя на периферии реактора. Кроме того, поскольку по мере деструкции исходного сырья происходил его агломерация, это связано с тем, что отдельные его элементы расплавляются и слипаются, это снижает эффективность и скорость деструкции сырья. Шнек 25 обеспечивает эффективное перемешивание исходного сырья в осевой зоне реактора, тем самым препятствуя процессу агломерации мелких его элементов, и обеспечивая эффективное перемешивание органического растворителя в осевой части реактора. Все это в целом обеспечивает интенсивное перемешивание органического растворителя и исходного сырья, как на периферии реактора, так и внутри его, что создает максимально эффективное выравнивание температуры растворителя по высоте реактора, а также обеспечивает эффективный тепломассообмен между растворителем и продуктами деструкции шин. После нагрева органического растворителя до рабочей температуры 200…400°C (схема контроля температуры растворителя в реакторе не показана) начинается эффективная деструкция резинотехнических материалов без доступа воздуха, что предотвращает изменение физико-химических свойств исходных продуктов нефтепереработки, а также препятствует процессу коксования. В результате взаимодействия нагретого масла с исходным сырьем происходит не только его деструкция, но и превращение отработанного масла в конечный продукт, который можно использовать и как готовое сырье, и как полуфабрикат для получения новых веществ. При кипении масла из него выделяются газы, которые содержат легколетучие вещества (в зависимости от исходного растворителя): бензин, керосин, солярка. Эти газы поступают по трубопроводу 41 в узел очистки 42, при этом легкие фракции конденсируются, а газ содержащий сажу очищается и выбрасывается в атмосферу. Избыток греющего газа перед выбросом в атмосферу поступает в узел очистки. При этом газ, выходящий из верхней части реактора поступает в полость кольцевой обечайки 36, затем поток газа разворачивается на 180°, при этом за счет центробежного эффекта происходит отделение сконденсированной и твердой фаз, которые отводятся по патрубку 39 на утилизацию. Затем газ еще раз разворачивается на 180° и поднимается вверх, при этом на него из коллектора 34 распыливается жидкий реагент, нейтрализуя его вредные составляющие. На выходе из узла очистки газ проходит конденсатор 38 и затем очищенный выбрасывается в атмосферу, а сконденсированная фаза поступает в сборник конденсата 32, из которого по сливному патрубку 40 поступает в приемник (на чертеже не показан). Момент завершения процесса переработки исходного сырья определяется по цвету пятна, образующейся жидкой композиции, путем отбора ее пробы с выхода насоса 22, который сравнивают с предварительно проведенным исследованием состава пятен на содержание определенной концентрации растворенной резины. После этого прекращается подача газа в коллектор 11, выключается насос 22 и привод 26 шнека 25 и прекращается подача реагента в узел очистки греющего газа. Из реактора сливается готовая резиносодержащая жидкая композиция, снимается крышка 27 с приводом 26, вынимается шнек 25 и контейнер 28, при этом металлические отходы переработки шин остаются на перфорированном днище контейнера 28.

Использование изобретения позволит повысить эффективность переработки резинотехнических материалов и, в частности, измельченных изношенных автомобильных шин в реакторе с органическим растворителем за счет более эффективного перемешивания органического растворителя как на периферии реактора, так и внутри его, что создает максимально эффективное выравнивание температуры органического растворителя по высоте на периферии и внутри реактора, а также обеспечивает более эффективный тепломассообмен между растворителем и продуктами деструкции шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ И РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2012 |

|

RU2497668C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2223172C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ МАСЕЛ С ЗАДАННЫМИ СВОЙСТВАМИ | 2001 |

|

RU2217485C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РЫБНОЙ МУКИ | 2011 |

|

RU2454879C1 |

| ЗИМНИЙ ФОНТАН | 2007 |

|

RU2335348C1 |

| ВОЗДУШНО-ВОДЯНАЯ ФОРСУНКА ДЛЯ ФОНТАНА | 2007 |

|

RU2356638C1 |

| ФОНТАН-КОЛОННА | 2008 |

|

RU2381076C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ В ВОЗДУШНОМ ПОТОКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260480C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПЛОСКОЙ ПОВЕРХНОСТИ, ПРЕИМУЩЕСТВЕННО ПОЛА, ОТ ЖЕВАТЕЛЬНОЙ РЕЗИНЫ | 2009 |

|

RU2395225C1 |

Изобретение относится к области переработки отходов и может быть использовано для переработки резинотехнических материалов, в том числе и измельченных отработанных автомобильных шин, с получением резиносодержащей жидкой композиции для дальнейшего ее применения. В реакторе установки размещен цилиндрический контейнер для перерабатываемого сырья с вертикальными щелями, напротив которых по его периферии размещены вертикальные трубки с форсунками по высоте для подачи органического растворителя, направленными внутрь реактора. По периферии реактора между трубками с форсунками размещены трубы теплообменника для нагрева органического растворителя в реакторе. В середине реактора установлен шнек, соединенный с приводом вращения. В процессе работы реактора нагретый органический растворитель под давлением в виде струй через щели в контейнере попадает на перерабатываемый резинотехнический материал и размывает его. При этом шнек постоянно забирает нижние слои сырья и поднимает их вверх, тем самым создавая циркуляцию и перерабатываемого материала и органического растворителя внутри реактора, что способствует более эффективной деструкции исходного сырья и их перемешиванию. Изобретение обеспечивает повышение эффективности переработки резинотехнических материалов в реакторе с нагретым органическим растворителем. 1 з.п. ф-лы, 2 ил.

1. Установка для переработки резинотехнических материалов, содержащая реактор в виде цилиндрического корпуса с крышкой, днищем и патрубками подачи органического растворителя и выдачи в результате температурной деструкции шин готовой резиносодержащей жидкой композиции, внутри которого размещен перфорированный контейнер с перерабатываемым сырьем, а также циркуляционный контур с насосом для прокачки нагретого органического растворителя через реактор, отличающаяся тем, что по периферии цилиндрического корпуса внутри реакционной зоны реактора по его окружности размещены вертикальные трубы теплообменника для косвенного нагрева органического растворителя, под которой размещена камера нагрева газа, с которой соединены входы труб теплообменника, при этом между трубами теплообменника равномерно размещены вертикальные трубки с форсунками по их высоте, оси которых направлены внутрь реакционной зоны реактора, например горизонтально, при этом входы трубок с форсунками соединены с коллектором, который соединен с выходом перекачивающего насоса, вход которого соединен с трубопроводом забора органического растворителя из реакционной зоны реактора, причем перфорация на боковой поверхности контейнера выполнена в виде вертикальных щелей напротив форсунок в вертикальных трубках, причем цилиндрический корпус помещен в теплоизолированный кожух с образованием кольцевой полости, нижняя часть которой соединена с камерой нагрева газа, при этом выходы труб теплообменника соединены с коллектором, соединенным с кольцевой полостью, которая соединена трубопроводом, на котором установлен вентилятор, с камерой нагрева газа, при этом на оси реактора установлен шнек, соединенный с приводом вращения, при этом реактор снабжен узлом очистки газовой фазы, образующейся при деструкции шин, а также узлом очистки греющего газа, который соединен с кольцевой полостью реактора и выполнен в виде кольцевого полого корпуса, внутри которого размещены кольцевой сборник конденсата, закрепленный на внутренней кольцевой стенке, и кольцевой коллектор подачи реагента, размещенный между наружной кольцевой стенкой и стенкой кольцевого сборника конденсата, под которым размещена кольцевая обечайка, образующая кольцевую щель для подвода газа в узел отвода газа, при этом на выходе из него газа в атмосферу размещен конденсатор, а кольцевой сборник конденсата и полый корпус снабжены сливными патрубками.

2. Установка по п.1, отличающаяся тем, что на боковой поверхности перфорированного контейнера дополнительно выполнены сквозные отверстия.

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2223172C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2039769C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ШИН И ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153415C2 |

| Центрифуга-сепаратор непрерывного действия для отделения осадка от пивного сусла или затора | 1949 |

|

SU88016A1 |

| US 5286374 A, 15.02.1994. | |||

Авторы

Даты

2013-09-27—Публикация

2012-06-04—Подача