Изобретение относится к области переработки углеводородного сырья, а именно к высокотемпературным реакторам для получения непредельных углеводородов, преимущественно этилена.

Известна технологическая установка ЭП-300 для получения этилена из бензиновых фракций [Пиролиз углеводородного сырья. Мухина Т.Н., Барабанов Н.Л., Бабаш С.Е. и др. - М.: Химия, 1987, стр.142-145]. Пиролиз сырья осуществляется в трубчатой печи. Полученная реакционная смесь подвергается закалке в закалочно-испарительном аппарате и далее подвергается компримированию, очистке, сушке, после чего производится газоотделение. Для осуществления этих трудоемких операций используется сложное, громоздкое и энергоемкое оборудование, в том числе пароперегреватели, колонны фракционирования, сепараторы, компрессоры и т.д. В результате многоступенчатой переработки бензиновых фракций на выходе установки получают до 25% этилена и незначительное количество ацетилена и пропилена.

Известен реактор для переработки углеводородного сырья [патент РФ 2290991, опубл. 10.01.07]. В корпусе реактора имеется узел поджига газовой смеси, камера образования рабочего тела, камера пиролиза с узлом подачи перерабатываемого сырья и камера закалки. К корпусу присоединены патрубки для подвода и отвода реагентов. Реактор также содержит генератор горячих газов, выход которого соединен с входом камеры образования рабочего тела. Генератор горячих газов имеет внутреннюю камеру сгорания, которая сообщается с узлом поджига газовой смеси и снабжена патрубком подачи инициирующего горение газа. Во входной части камеры образования рабочего тела установлен коллектор с радиальными отверстиями для подачи горючего. Между камерой образования рабочего тела и камерой пиролиза расположены радиальные форсунки для подачи перерабатываемого сырья. Между камерой пиролиза и камерой закалки расположены радиальные форсунки для подачи водорода. Реактор имеет сложную конструкцию и позволяет перерабатывать тяжелые фракции углеводородов - кубовые остатки, гудроны, битумы, мазуты и т.д.

В качестве прототипа выбран реактор для получения ацетилена из углеводородов [патент РФ 2087185, опубл. 20.08.97]. Вертикальный реактор имеет в своем составе:

- смеситель для смешения подогретых до 650°С газа-окислителя (кислорода) и сырья (метана);

- горелку для поджига смеси;

- реакционную камеру, в которой происходит пиролиз;

- закалочный аппарат.

Благодаря закручиванию поступающей смеси углеводородов с кислородом на лопастях горелки обеспечивается винтообразное движение горячего газового потока в туннеле корпуса реактора и в полости закалочного аппарата. Реактор имеет рассекатель, представляющий собой втулку, соосную стенкам закалочного аппарата с форсунками на верхнем торце, который распределяет основной цилиндрический поток реакционных газов, преобразуя его в закрученный кольцевой поток. Реактор позволяет перерабатывать метан с получением в основном синтез-газа (свыше 80%) и содержанием ацетилена в газе пиролиза до 9% об.

Таким образом, существует техническое противоречие. Производство этилена в трубчатых печах позволяет получить значительный выход этого продукта, однако процесс переработки длительный, трудоемкий, энергоемкий и требует модернизации при переходе с одного вида сырья на другой. С другой стороны, известные высокотемпературные реакторы существенно проще в эксплуатации и менее энергоемки, однако при их эксплуатации выход непредельных углеводородов значительно ниже, чем у трубчатых печей, так выход ацетилена составляет менее 10%, а этилен вообще является сопутствующим продуктом, его доля составляет 0,2-0,4%.

В основу изобретения поставлена задача решить имеющееся противоречие и создать высокотемпературный реактор высокой производительности, универсальный по сырью (жидкие и газообразные углеводороды) и с высоким выходом низших олефинов (этилена).

Технический результат - создание условий для сочетания гидродинамической и термической деструкции углеводородного сырья, обеспечивающих высокий процент выхода этилена.

Поставленная задача решается изменением конструкции реактора. Реактор имеет в своем составе охлаждаемый корпус с патрубками для подачи окислителя и углеводородного сырья, а также реакционную камеру, сообщающуюся с закалочной камерой. От прототипа реактор отличается тем, что дополнительно снабжен генератором горячих газов, соединенным с входом реакционной камеры и снабженным патрубком подачи горючего, патрубком подачи окислителя и узлом поджига газовой смеси. Выходная часть генератора горячих газов сужается в сторону реакционной камеры с образованием сопла, а патрубки подачи углеводородного сырья расположены в зоне критического сечения сопла и ориентированы радиально.

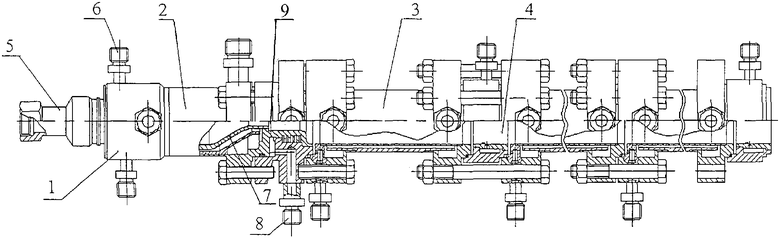

Более подробно сущность изобретения поясняется в приведенном ниже примере реализации и иллюстрируется чертежомВ, на котором схематично представлен продольный разрез реактора.

Реактор имеет сборный водоохлаждаемый корпус 1. Основными узлами реактора являются: генератор горячих газов 2, реакционная камера (камера пиролиза) 3, закалочная камера 4.

Генератор горячих газов 2 имеет осевой патрубок 5 подачи горючего, например метана, радиальный патрубок 6 подачи окислителя, например кислорода. Генератор горячих газов 2 снабжен узлом поджига горючей смеси, имеет цилиндрическую камеру сгорания и сопло 7, сужающееся в сторону реакционной камеры 3. Патрубки 8 подачи сырья расположены в зоне 9 критического сечения сопла, т.е. в зоне сечения, в котором скорость потока равна местной скорости звука, и ориентированы радиально. Реактор работает следующим образом.

Вначале в генератор горячих газов подается окислитель (кислород) и горючее (метан), и полученная смесь поджигается при помощи плазматрона или ВЧ-свечи. Горение осуществляется при коэффициенте избытка окислителя α<1. После выхода на рабочий режим осуществляют подачу углеводородного сырья. В качестве сырья возможно использование жидких или газообразных углеводородов, например прямогонного бензина, бензиновой фракции (температура выкипания 70-110°С), углеводородного рафината. Перерабатываемое сырье подается радиальными струями в зону критического сечения сопла 7, т.е. в зону, где скорость потока близка к местной скорости звука. Сырье, движимое потоком из генератора горячих газов, поступает в реакционную камеру 3. В камере 3 происходит высокоскоростной нагрев сырья, сопровождающийся деструкцией высокомолекулярных компонентов. Турбулентность звуковых потоков и разница кинетического и теплового напоров, вызванные наложением осевых и радиальных потоков, повышают степень деструкции высокомолекулярных соединений. Рабочими режимами в камере являются Т=800-1200°С, давление 3-6 ати. Далее продукты пиролиза поступают в закалочную камеру 4. Вода, поступающая в камеру 4, превращается в пар, температура парогазовой смеси снижается до 300-450°С и процесс пиролиза прекращается.

Разделение на фракции полученной на выходе смеси производится традиционным способом.

Ниже приводится таблица материальных балансов по сырью и полученному продукту после разделения.

Приведенные выше и другие многочисленные испытания реактора показали, что он позволяет перерабатывать различное углеводородное сырье, как жидкое, так и газообразное. Процентный выход этилена колеблется от 38 до 50%, ацетилена - 10-15%. Конкретный процент в основном определяется физико-химическими характеристиками перерабатываемого сырья.

Настоящая заявка описана с некоторыми деталями для достижения ясности и понимания. Специалисты в данной области при прочтении описания могут понять, что возможны некоторые изменения в деталях без выхода за пределы области применения и прилагаемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ, ПРЕИМУЩЕСТВЕННО ЭТИЛЕНА | 2013 |

|

RU2534991C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2005 |

|

RU2290991C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2206387C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2188846C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2325426C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| РЕАКЦИОННАЯ КАМЕРА ВЫСОКОТЕМПЕРАТУРНОГО РЕАКТОРА | 2005 |

|

RU2286206C1 |

| Реактор гомогенного пиролиза углеводородов | 1966 |

|

SU249346A1 |

Изобретение может быть использовано для переработки углеводородного сырья. В генератор горячих газов 2 подают окислитель и горючее, после чего полученную смесь поджигают. Выходная часть генератора горячих газов 2 сужается в сторону реакционной камеры 3 с образованием сопла 7, а патрубки подачи углеводородного сырья 8 расположены в зоне критического сечения сопла 9 и ориентированы радиально. Сырье, движимое потоком из генератора горячих газов 2, поступает в реакционную камеру 3, в которой происходит высокоскоростной нагрев сырья. Далее продукты пиролиза поступают в закалочную камеру 4. Изобретение позволяет создать условия для сочетания гидродинамической и термической деструкции углеводородного сырья, обеспечивающие высокий процент выхода непредельных углеводородов. 1 ил., 1 табл.

Реактор для получения непредельных углеводородов, имеющий охлаждаемый корпус с патрубками для подачи окислителя и углеводородного сырья и имеющий реакционную камеру, сообщающуюся с закалочной камерой, отличающийся тем, что дополнительно снабжен генератором горячих газов, соединенным с входом реакционной камеры и снабженным патрубком подачи горючего, патрубком подачи окислителя и узлом поджига газовой смеси, выходная часть генератора горячих газов сужается в сторону реакционной камеры с образованием сопла, а патрубки подачи углеводородного сырья расположены в зоне критического сечения сопла и ориентированы радиально.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДОВ | 1991 |

|

RU2087185C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2005 |

|

RU2290991C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2206387C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2009-10-10—Публикация

2007-09-28—Подача