Изобретение относится к области обработки металлов давлением, а более конкретно - к ротационной вытяжке и может быть использовано при обработке изделий из сплавов на основе ниобия в холодном состоянии.

Из-за высокой вязкости сплавы на основе ниобия при обработке склонны к налипанию на инструмент, в результате чего на поверхности деталей появляется чешуйчатость, нарушается структура металла, что в дальнейшем может привести к обрыву фланца при ротационной вытяжке.

Известна технология ротационной вытяжки, включающая подачу в зону обработки в качестве охлаждающей среды и смазки индустриального масла [1].

Известен также способ ротационной вытяжки деталей из ниобия, включающий нанесение на обрабатываемую поверхность смазки (парафина), установку заготовки на оправку и последующее ротационное выдавливание заготовки давильным роликом с подачей смазывающе-охлаждающей жидкости в зону обработки [2]. Парафин наносится на заготовку натиранием.

Во время пластического формоизменения деталей методом ротационной вытяжки в результате локального приложения нагрузки, небольшого очага деформации и значительной величины контактного трения при использовании вышеуказанных смазок в ряде случаев происходит разрушение смазочной пленки, образование прочной связи между двумя поверхностями при наличии отрицательного градиента механических свойств по глубине от поверхности трения. Дальнейшее развитие этого процесса переходит в схватывание, т.е. в сваривание трущихся пар по микроповерхностям с последующим вырывом или микросрезом обрабатываемого материала по сваренным участкам. В результате чего образуется чешуйчатость на наружной поверхности детали, требующая дополнительной обработки.

Задачей настоящего изобретения является повышение качества поверхности деталей из сплавов на основе ниобия при ротационной вытяжке путем ликвидации прочной связи между инструментом и обрабатываемой поверхностью.

Поставленная задача решается в способе ротационной вытяжки деталей из высоковязких сплавов на основе ниобия, включающем нанесение смазки на заготовку, установку заготовки на оправку и последующее выдавливание заготовки давильным роликом. Согласно изобретению в качестве смазки на заготовку наносят нитролак типа НЦ-62, выдерживают на открытом воздухе до липкого состояния лака, при котором пробник оставляет след на его поверхности, но лак не тянется за ним, затем на липкую поверхность наносят графит и заготовку сразу устанавливают на оправку для последующей обработки. Наиболее оптимальным является применение литейного графита. Лак НЦ-62 выдерживают 7-10 секунд при температуре окружающего воздуха 18-20°С.

Предлагаемое решение поясняется чертежами.

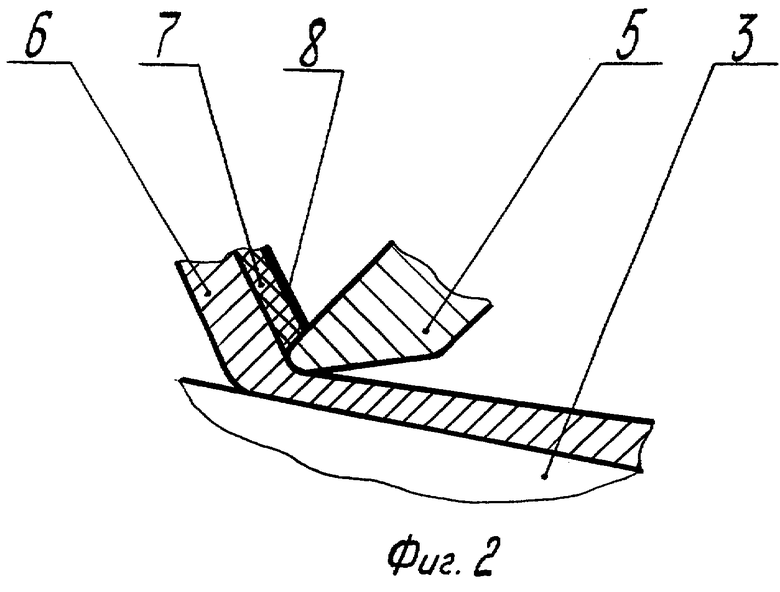

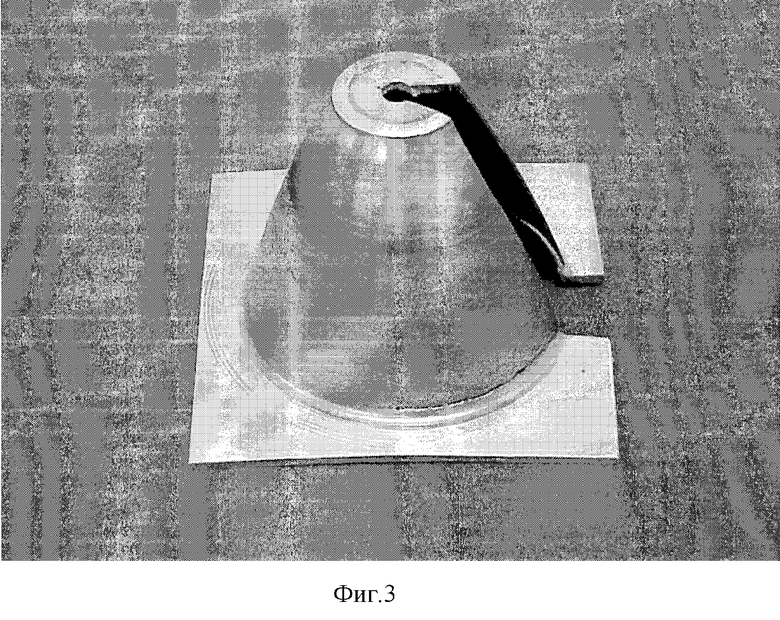

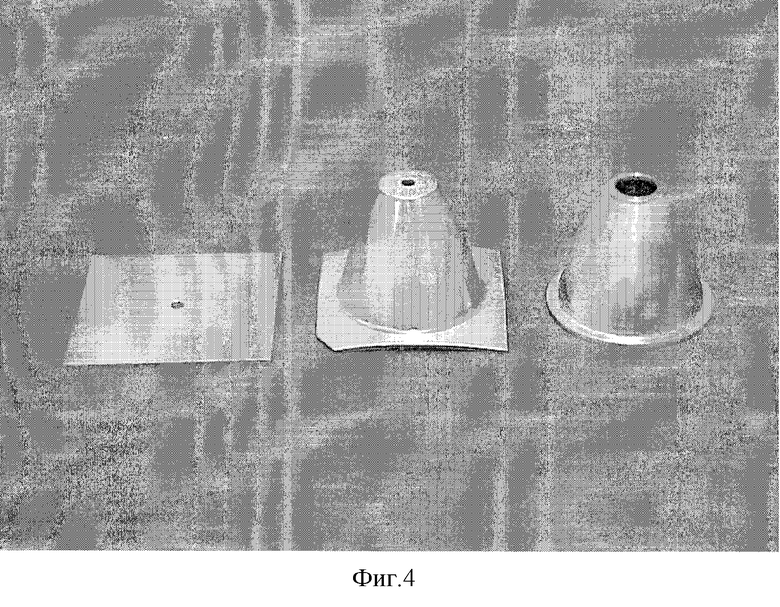

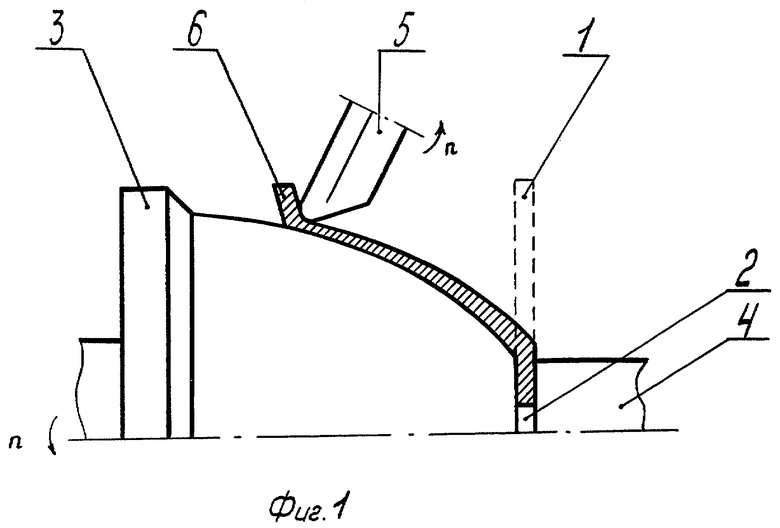

На фиг.1 показана схема устройства для ротационной вытяжки детали типа колокол. На фиг.2 приведена зона обработки. На фиг.3 представлена деталь из сплава Нб5В2МЦ-ЭД ТУ 48-4-310-74 типа колокол после ротационной вытяжки с применением в качестве смазки индустриального масла. На фиг.4 показаны исходная заготовка, деталь после ротационной вытяжки по заявленному способу и деталь после токарной обработки.

На схеме устройства для ротационной вытяжки (фиг.1) штриховой линией показано исходное положение заготовки 1, которая устанавливается на центрирующий штифт 2 оправки 3. Прижимом 4 заготовка 1 удерживается на оправке 3. Давильный ролик 5 формирует деталь 6 путем вращательно-поступательного движения.

Перед обработкой на поверхность заготовки наносят тонкий слой лака 7 типа НЦ-62 (ТУ 6-21-090502-2-90) (фиг.2), который присыпают графитом 8. Способ ротационной вытяжки деталей из сплава Нб5В2МЦ-ЭД осуществляют следующим образом.

На обрабатываемую поверхность заготовки 1 кистью наносят лак НЦ-62 и выдерживают примерно 10 секунд на открытом воздухе при температуре 18-20°С до липкого состояния лака, при котором пробник, например деревянная палочка, оставляет след на лакированной поверхности, но лак не тянется за ним. Затем на липкую поверхность (лак 7) наносят графит 8, например литейный графит (ГОСТ8295-72), присыпанием лакированной поверхности или окунанием в ванночку с графитом. Подготовленную таким образом заготовку устанавливают на центрирующий штифт 2 оправки 3 и фиксируют прижимом 4 с помощью пиноли задней бабки станка (не показаны). Шпиндель станка (не показан), на котором закреплена оправка 3, приводят во вращение и давильным роликом 5 формируют деталь 6. При этом слой лака 7 деформируется и его поверхностный слой с графитом 8 прижимается давильным роликом 5 к поверхности обрабатываемой детали. Лак НЦ-62 обладает высокой экранирующей способностью, а чешуйки графита существенно снижают трение в зоне контакта ролика 5 с деталью 6. Кроме того, сам графит обеспечивает надежное разделение инструмента (ролика) и обрабатываемого материала детали благодаря расщеплению на тончайшие слои (чешуйки) и высокой адгезии к материалу. В зону обработки для исключения перегрева подают смазывающе-охлаждающую жидкость.

На фиг.3 показана деталь типа колокол из сплава Нб5В2МЦ-ЭД после ротационной вытяжки с применением в качестве смазки индустриального масла. Хорошо видны чешуйчатость поверхности и место обрыва фланца.

На фиг.4 приведены исходная заготовка, деталь после ротационной вытяжки по заявленному способу и деталь после обработки на токарном станке. Хорошо видно, что поверхность детали гладкая (нет чешуйчатости) и нет нарушения целостности детали. Предлагаемый способ ротационной вытяжки обеспечивает надежный качественный результат обработки деталей из высоковязких сплавов на основе ниобия. При этом поверхность детали получается гладкой и не требует дополнительной обработки.

Источники информации

1. ОСТ 92-1634-76. Вытяжка деталей ротационная. Типовые технологические процессы.

2. Д.А.Прокошкин, Е.В.Васильева. Сплавы ниобия. - М.: Наука, 1964 г., стр.42, 43.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ | 2008 |

|

RU2401713C2 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ТЕЛА ИЗ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ В ВИДЕ КРУГЛОЙ ЗАГОТОВКИ | 2007 |

|

RU2445181C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при обработке изделий из сплавов на основе ниобия в холодном состоянии. Способ включает нанесение смазки на обрабатываемую поверхность заготовки, установку заготовки на оправку с последующим ее ротационным выдавливанием давильным роликом. На заготовку наносят нитролак типа НЦ-62. Выдерживают заготовку на открытом воздухе до липкого состояния лака, при котором пробник оставляет след на его поверхности, но лак не тянется за ним. Затем на липкую поверхность наносят графит и заготовку сразу устанавливают на оправку для последующей обработки. Достигается повышение качества поверхности деталей из сплавов на основе ниобия при ротационной вытяжке путем ликвидации связи между инструментом и обрабатываемой поверхностью. 2 з.п. ф-лы, 4 ил.

| ПРОКОШКИН Д.А., ВАСИЛЬЕВА Е.В | |||

| Сплавы ниобия | |||

| - М.: Наука, 1964, с.43 | |||

| УСТРОЙСТВО ДЛЯ ДАВИЛЬНОЙ ОБРАБОТКИ | 1972 |

|

SU453219A1 |

| Способ изготовления полых изделий | 1985 |

|

SU1311813A1 |

| Устройство для образования щелей в грунте | 1986 |

|

SU1406301A1 |

Авторы

Даты

2006-10-27—Публикация

2004-01-05—Подача