Группа изобретений относится к области обработки металлов давлением, а именно к изготовлению полых осесимметричных равнотолщинных деталей из малопластичного труднодеформируемого металла, например, дюралюминия, которые используются в качестве герметичных корпусов изделий, работающих под высоким давлением в различных отраслях народного хозяйства.

Известен способ изготовления профильных оболочек из трубной заготовки многопроходной ротационной вытяжкой, с нагревом трубной заготовки газовой горелкой, установленной под углом 60-90° к горизонтальной плоскости и на расстоянии от поверхности трубной заготовки не более 1,2 ее радиуса и на расстоянии от поверхности ролика не менее 0,2 его радиуса, с контролем температуры в диапазоне 200-240°С. Воздействие на заготовку деформирующим инструментом осуществляют роликами разной кривизны при соотношении радиусов 15:1,7, с осевым смещением первого ролика относительно второго на величину, составляющую 0,8-1,5 толщины стенки заготовки, и зазорами между вершиной первого ролика и оправкой превышающего величину зазора между вершиной второго ролика и оправкой в 1,1-2,0 раза (Патент РФ на изобретение №2346776, дата подачи заявки: 03.05.2007 г., опубл. 20.09.2009 г. Бюл. №5).

Недостатком способа является применение разности зазоров между оправкой и деформирующими роликами, что ведет к увеличению радиальных усилий, возрастает биение оправки с последующим гофрообразованием, отсутствие унификации деформирующего инструмента, сложность наладки и настройки процесса.

Также известен способ изготовления деталей с газопламенным нагревом при ротационной вытяжке оболочек конической и криволинейной формы из алюминиевых сплавов марки АМг, углеродистой и нержавеющей стали и тугоплавких металлов, при котором заготовку нагревают перед очагом деформирования с системой контроля температуры и регулированием подачи газа, причем газовую горелку и пирометр располагают неподвижно с задней стороны станка при ротационной вытяжке оболочек конической или криволинейной формы, а с передней стороны станка располагают суппорт с одним давильным роликом. Газовая горелка и пирометр не связаны с суппортом. Плоскую заготовку фиксируют на оправке прижимом, включают вращение шпинделя с оправкой и заготовкой и подачу газа в горелку. Затем включают осевую и радиальную подачу суппорта с роликом.

Недостатками способа являются возрастание количества проходов, снижение устойчивости процесса деформирования, снижение качества обрабатываемой поверхности и точности геометрических размеров (книга «Давильные работы и ротационной выдавливание «М.А. Гредитор, М., Машиностроение, 1971 г., стр. 68-71, рис. 42, 44, 45).

Технический результат изобретений заключается в повышении качества изготовления полых осесимметричных равнотолщинных сложнопрофильных деталей на токарно-давильных станках с системой ЧПУ из малопластичного труднодеформируемого металла, который достигается за счет уменьшения отклонений геометрии таких деталей от заданной, исключения образования наплывов перед зоной деформации, повышения коэффициента использования металла при их изготовлении и интенсификации процесса изготовления полых сложнопрофильных деталей.

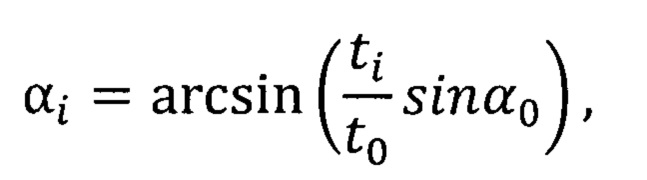

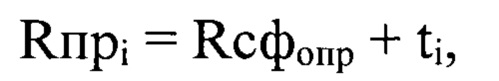

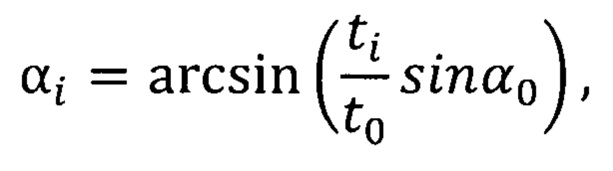

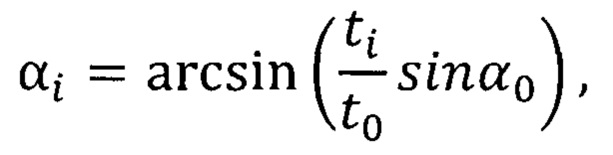

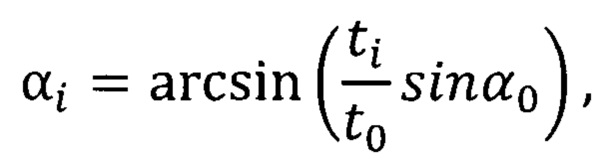

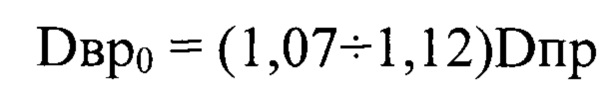

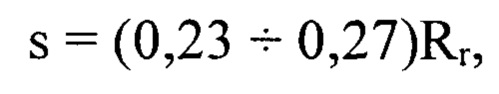

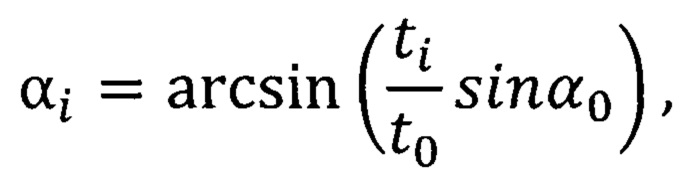

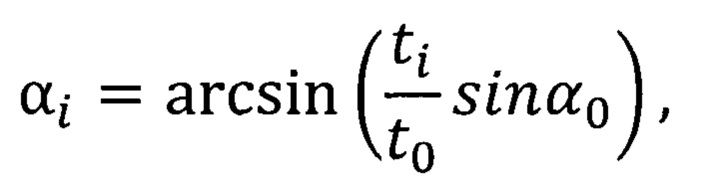

Указанный результат достигается тем, что в способе изготовления полых осесимметричных сложнопрофильных деталей, в процессе которого вначале изготавливают исходную листовую заготовку в виде круга из малопластичного труднодеформируемого металла с прочностью до 500 МПа, которую устанавливают на торце профильной оправки горизонтально закрепленной на шпинделе токарно-давильного станка с ЧПУ, совмещая центр заготовки с осью вращения оправки, имеющей сферическую поверхность со стороны торца, переходящую в оживальную, а также фиксируют прижимом для ротационной вытяжки с диаметром, равным или приближенным к диаметру перехода сферической поверхности оправки в оживальную; включают вращение шпинделя с оправкой; подвергают заготовку нагреву до температуры 230÷250°С; сводят по крайней мере два одинаковых деформирующих ролика, вершины которых находятся в одной плоскости, перпендикулярной оси оправки, в радиальном и осевом направлениях в исходную точку на диаметре врезания для последующего взаимного зеркального перемещения друг относительно друга вдоль образующей оправки, обеспечивая равенство радиальных, осевых и тангенциальных нагрузок на каждый ролик в процессе деформирования заготовки на обрабатываемом участке; и приступают к поэтапному предварительному формообразованию оживальной части заготовки с уменьшением толщины ее стенки до образования между оживальной поверхностью оправки и заготовкой зазора z=(0,5-^l,2)to, где to -толщина исходной заготовки, формируя на первом этапе фланец в виде прямого участка с углом наклона к оси вращения оправки, а со второго этапа - фланцы в виде двух сопряженных участков: прямого с углом наклона к оси вращения и изогнутого в направлении к оправке; начинают каждый этап, включая и первый, от диаметра врезания Dвp=(1,07÷1,12)Dпp, где Dпp - диаметр прижима для ротационной вытяжки, и производя со второго этапа горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг s=(0,23÷0,27)Rr, где Rr - радиус деформирующего ролика при вершине; при этом угол наклона прямого участка к оси вращения оправки на каждом этапе, включая и первый, который составляет

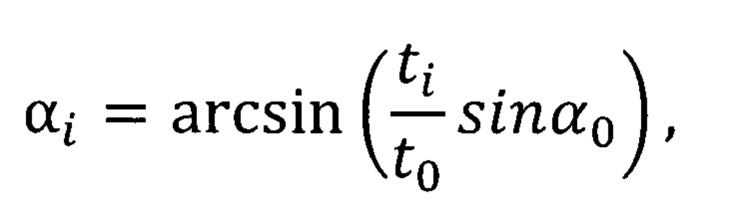

где i - номер этапа в общем числе m этапов, необходимых для предварительного формообразования оживальной части заготовки (i=1, 2, 3…m),

α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки,

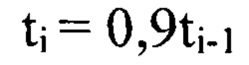

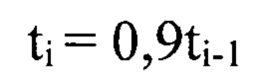

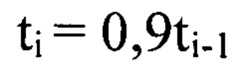

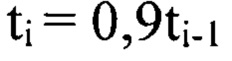

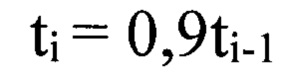

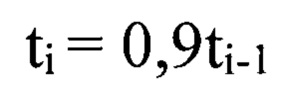

- толщина заготовки на i-ом этапе, to - толщина исходной заготовки;

- толщина заготовки на i-ом этапе, to - толщина исходной заготовки;

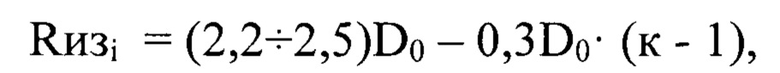

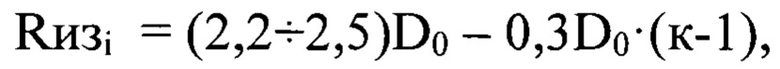

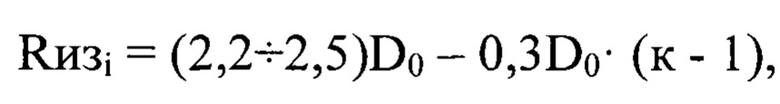

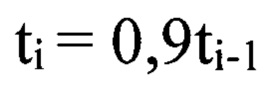

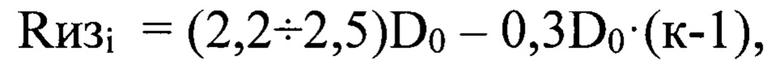

прямой участок, начиная со второго этапа, формируют до диаметра сопряжения с изогнутым участком, а изогнутый участок - с радиусом, который составляет

где D0-диаметр исходной заготовки;

при этом за счет растягивающих напряжений и давления прижима для ротационной вытяжки на первых этапах происходит формообразование внутренней сферической части заготовки; после чего отключают нагрев и на остаточном тепле проводят окончательное формообразование оживальной части заготовки до заданной толщины стенки детали при одинаковом зазоре между деформирующими роликами и оправкой, с последующим отводом прижима для ротационной вытяжки; далее остывшую заготовку фиксируют прижимом для механической обработки и осуществляют формообразование наружной сферической части заготовки до заданной толщины стенки детали.

Предпочтительно, чтобы окончательное формообразование оживальной части заготовки по профилю оправки производить с одинаковым зазором между деформирующими роликами и оправкой Δ=(0,35÷0,36)t0.

Предпочтительно также, чтобы зазор между оправкой и заготовкой был меньше радиуса деформирующего ролика.

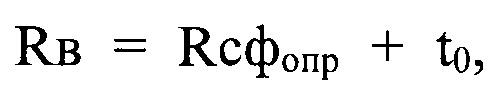

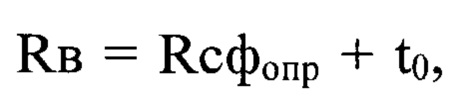

Для достижения технического результата дополнительно прижим для ротационной вытяжки со стороны торца оправки может иметь сферическую выемку с радиусом

где  - радиус сферической поверхности оправки.

- радиус сферической поверхности оправки.

При реализации указанного способа исходная заготовка может быть изготовлена из дюралюминия с прочностью до 500 МПа, например, из сплава Д16; частота вращения заготовки в процессе формообразования оживальной части может составлять (500÷550) об/мин, скорость подачи инструмента при формировании прямого участка фланца и скорость прохождения деформирующих роликов при окончательном формообразовании оживальной части - (400÷480) мм/мин, а скорость подачи деформирующих роликов при формировании изогнутого участка фланца - (650÷750) мм/мин.

Формообразование наружной сферической части заготовки до заданной толщины стенки детали могут осуществлять режущим инструментом.

Для достижения технического результата частота вращения заготовки в процессе формообразования оживальной части составляет (500÷550) об/мин, скорость подачи инструмента при формировании прямого участка фланца и скорость прохождения инструмента при окончательном формообразовании оживальной части составляет (400÷480) мм/мин, а скорость подачи давильного инструмента при формировании изогнутого участка фланца - (650÷750) мм/мин.

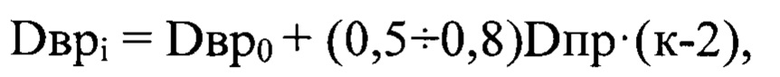

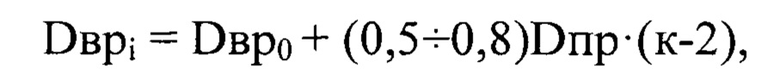

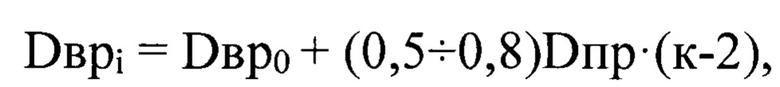

Согласно второму варианту изобретения указанный результат достигается тем, что в способе изготовления полых осесимметричных сложнопрофильных деталей, в процессе которого вначале изготавливают исходную листовую заготовку в виде круга из малопластичного труднодеформируемого металла с прочностью до 500 МПа, которую устанавливают на торце профильной оправки горизонтально закрепленной на шпинделе токарно-давильного станка с ЧПУ, совмещая центр заготовки с осью вращения оправки, имеющей сферическую поверхность со стороны торца, переходящую в цилиндрическую, а также фиксируют прижимом для ротационной вытяжки с диаметром меньше радиуса сферической поверхности оправки не менее, чем в 2÷2,5 раза; включают вращение шпинделя с оправкой; подвергают заготовку нагреву до температуры 230÷250°С; сводят по крайней мере два одинаковых деформирующих ролика, вершины которых находятся в одной плоскости, перпендикулярной оси оправки, в радиальном и осевом направлениях в исходную точку на диаметре врезания для последующего взаимного зеркального перемещения друг относительно друга вдоль образующей оправки, обеспечивая равенство радиальных, осевых и тангенциальных нагрузок на каждый ролик в процессе деформирования заготовки на обрабатываемом участке; и приступают к поэтапному предварительному формообразованию сферической части заготовки с уменьшением толщины ее стенок до полной укладки заготовки на сферическую поверхность оправки, формируя на первом этапе фланец в виде прямого участка с углом наклона к оси вращения оправки, а со второго этапа - фланцы в виде трех сопряженных участков: сферического, прямого с углом наклона к оси вращения и изогнутого в направлении к оправке; начинают каждый этап, включая и первый, от диаметра врезания, который составляет

где Dпp - диаметр прижима для ротационной вытяжки,

i - номер этапа в общем числе m этапов, необходимых для предварительного формообразования частей заготовки (i=1, 2, 3…m),

к=(i+1) - коэффициент сходимости заготовки к оправке,

- начальный диаметр врезания, осуществляя со второго этапа горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг,

- начальный диаметр врезания, осуществляя со второго этапа горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг,

s=(0,23÷0,27)Rr, где Rr - радиус деформирующего ролика при вершине;

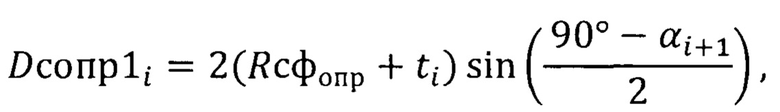

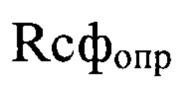

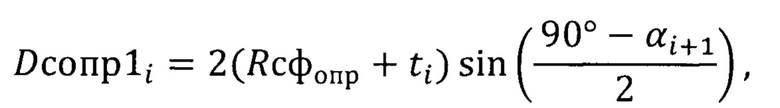

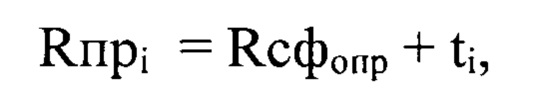

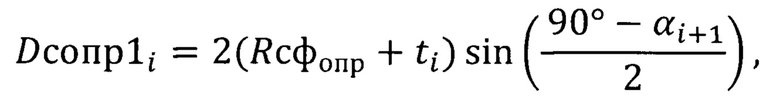

при этом на каждом этапе, начиная со второго, сферический участок формируют до диаметра сопряжения с прямым участком, который составляет

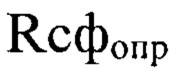

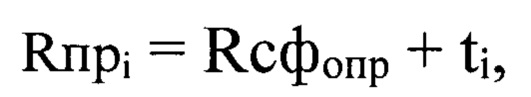

Rсфопр - радиус сферической поверхности оправки, путем прохождения деформирующих роликов по траектории, описываемой радиусом

где

- толщина заготовки на i-ом этапе,

- толщина заготовки на i-ом этапе,

прямой участок - до диаметра сопряжения с изогнутым участком и с образованием угла наклона фланца к оси вращения оправки

α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки, to -толщина исходной заготовки;

а изогнутый участок - с радиусом, который составляет

где D0 -диаметр исходной заготовки;

после завершения предварительного формообразования сферической части заготовки отключают нагрев и на остаточном тепле проводят формообразование сферической и цилиндрической частей заготовки до заданной толщины стенки детали при одинаковом зазоре между деформирующими роликами и оправкой, с последующим отводом прижима для ротационной вытяжки; далее остывшую заготовку фиксируют прижимом для механической обработки и осуществляют формообразование наружной сферической части заготовки, которая в процессе изготовления детали была в контакте с прижимом для ротационной вытяжки, до заданной толщины стенки детали.

Предпочтительно, чтобы окончательное формообразование сферической и цилиндрической частей заготовки по профилю оправки производили с зазором между деформирующими роликами и оправкой Δ=(0,49÷0,55)t0.

Важно, чтобы на первом этапе формировали фланец в виде прямого участка с углом наклона к оси вращения оправки, который составляет

где α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки;

- толщина заготовки на i-ом этапе,

- толщина заготовки на i-ом этапе,

t0 - толщина исходной заготовки.

При реализации указанного способа исходная заготовка может быть изготовлена из дюралюминия с прочностью до 500 МПа, например, из сплава Д16.

Формообразование наружной сферической части заготовки, которая в процессе изготовления детали была в контакте с прижимом для ротационной вытяжки, до заданной толщины стенки детали могут осуществлять режущим инструментом.

Для более полного понимания настоящего изобретения нижеследующее описание дается с учетом прилагаемых чертежей, на которых:

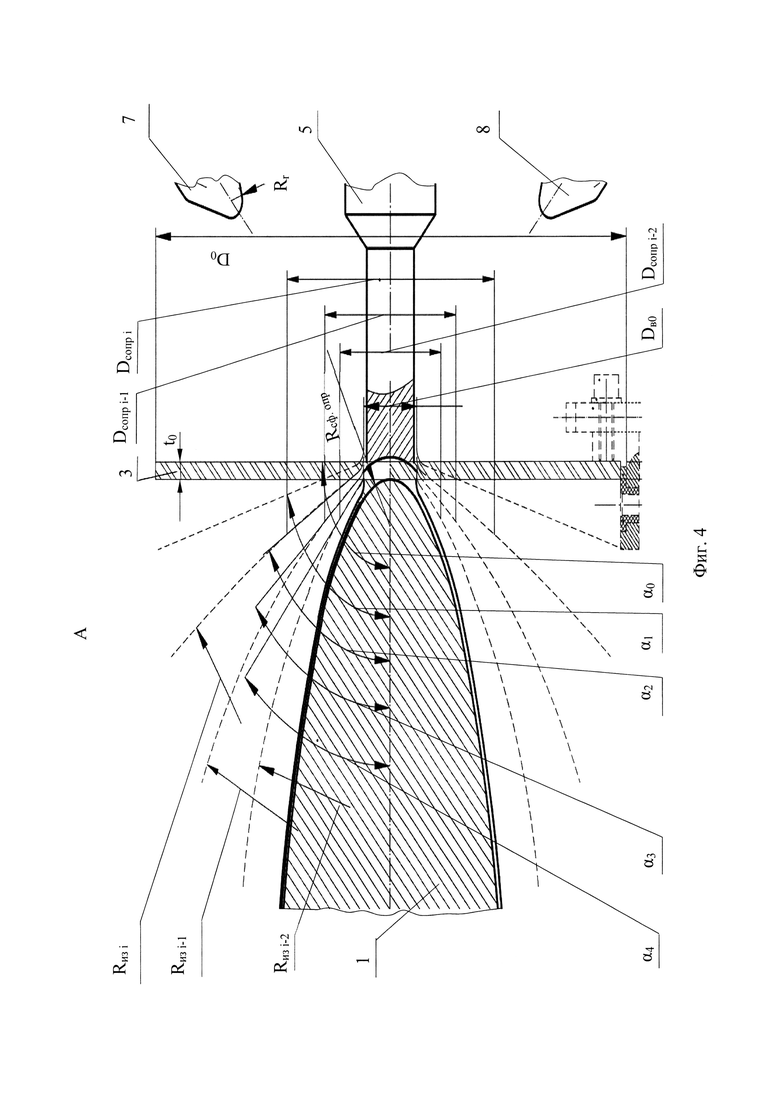

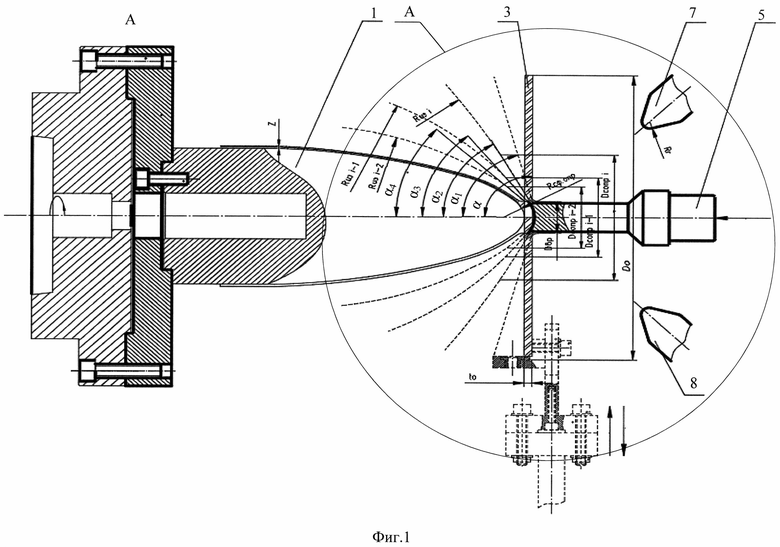

Фиг. 1 иллюстрирует примерную схему исполнения детали, состоящей из сферической части, переходящей в оживальную;

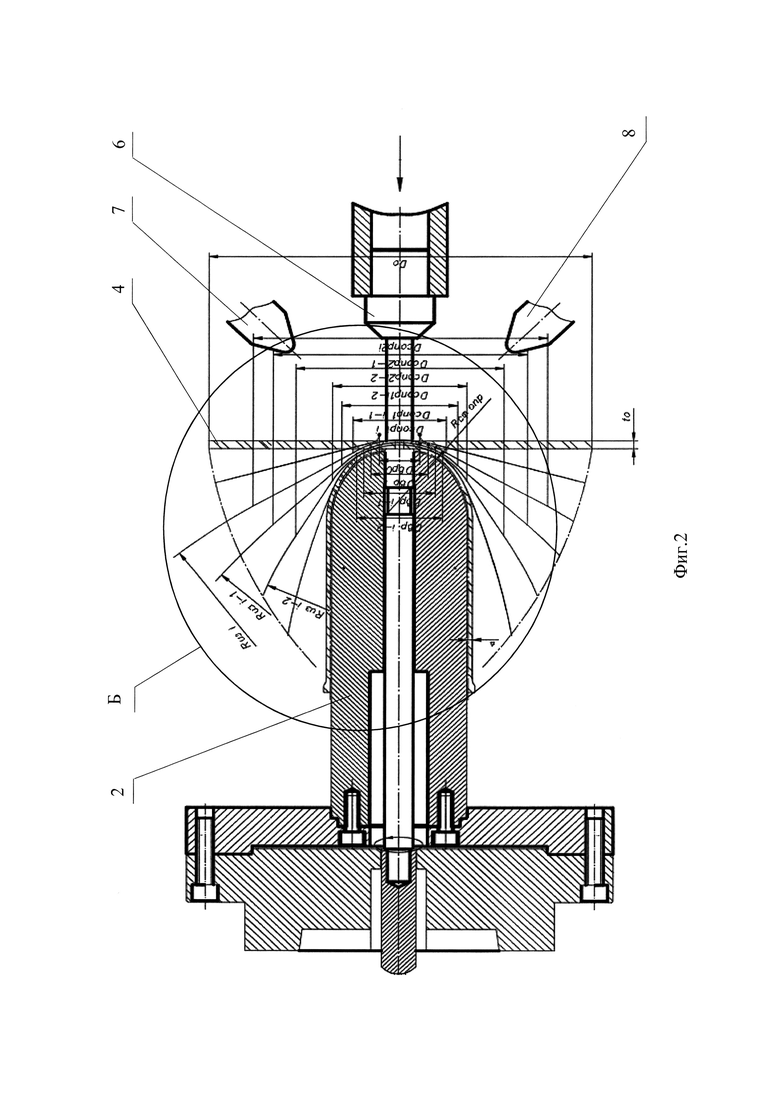

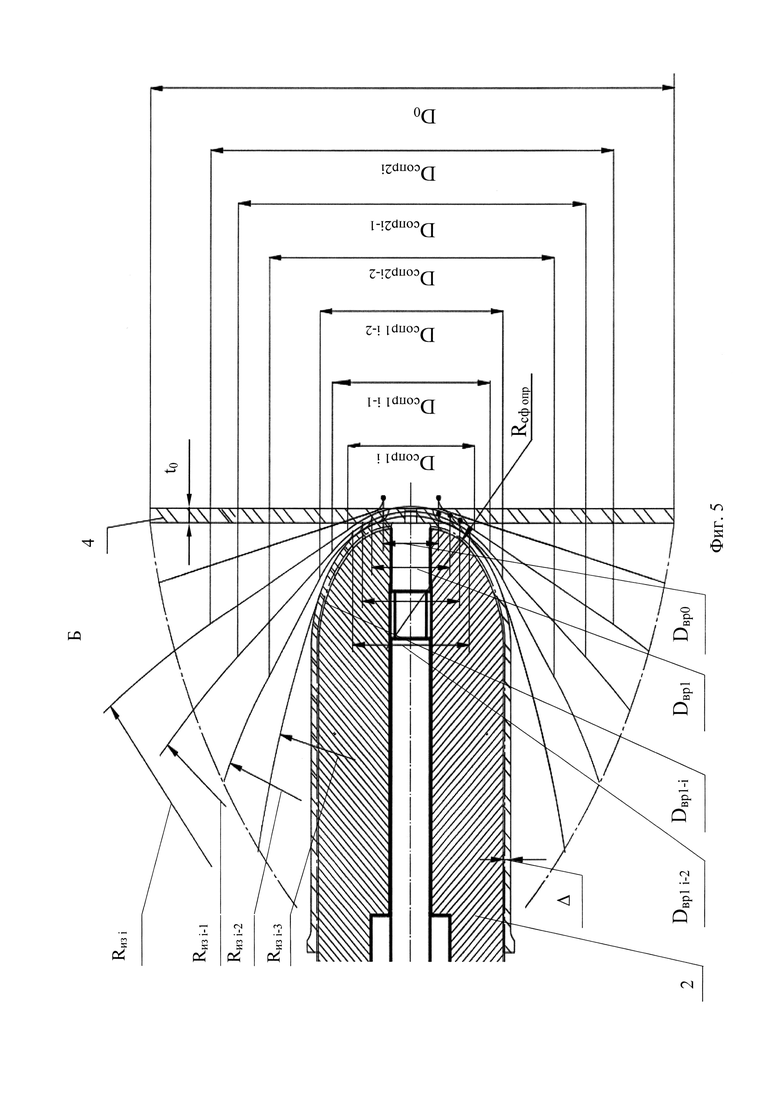

Фиг. 2 иллюстрирует примерную схему исполнения детали, состоящей из сферической части, переходящей в цилиндрическую;

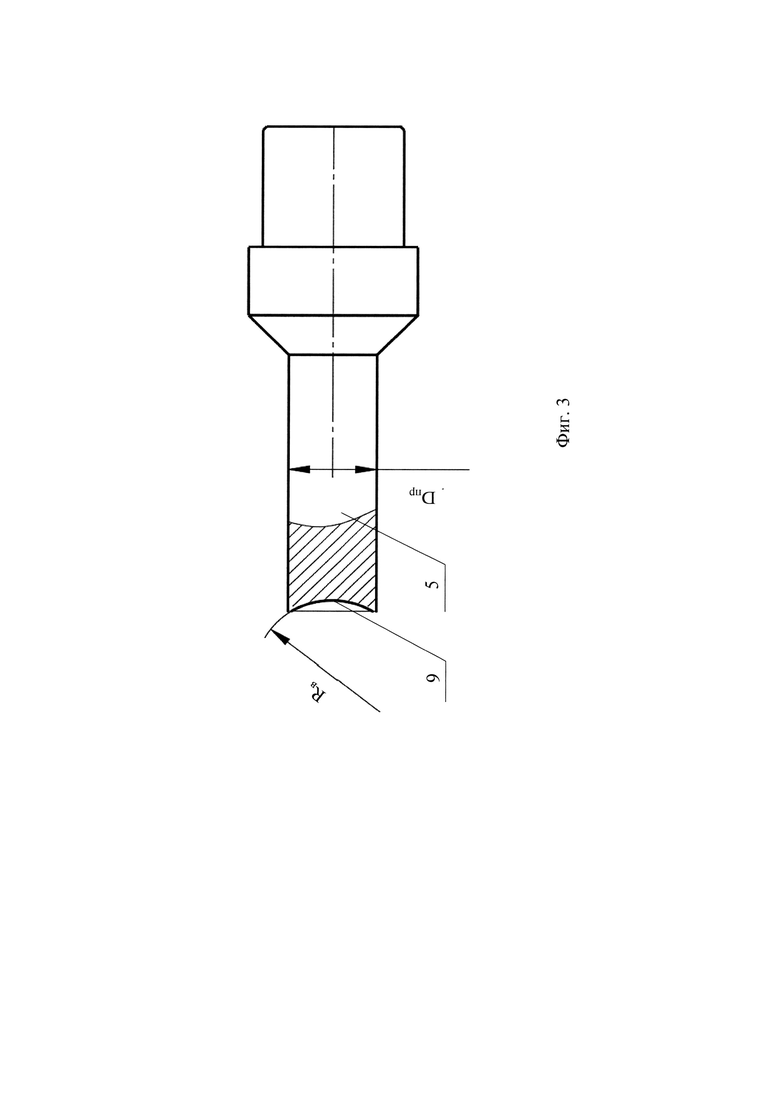

Фиг. 3 иллюстрирует прижим для ротационной вытяжки со сферической выемкой;

Фиг. 4 иллюстрирует вид А фиг. 1;

Фиг. 5 иллюстрирует вид Б фиг. 2.

Способ изготовления полых осесимметричных сложнопрофильных деталей из малопластичного труднодеформируемого металла, например, дюралюминия Д16 с прочностью до 500 Мпа, представлен в двух вариантах.

В одном варианте заявлен способ изготовления деталей, состоящих из сферической части, переходящей в оживальную, а в другом варианте - изготовление деталей, состоящих из сферической части, переходящей в цилиндрическую.

Изготавливают указанные выше детали методом ротационной вытяжки из листовых заготовок в виде круга на токарно-давильном станке с системой ЧПУ, например, модели PS-CNCSXY800HD, с помощью по крайней мере двух деформирующих роликов, с последующей механической обработкой.

В обоих вариантах для изготовления деталей используют профильную оправку 1 (фиг. 1) или 2 (фиг. 2), которую горизонтально закрепляют на шпинделе токарно-давильного станка, а заготовку 3 (фиг. 1) или 4 (фиг. 2) устанавливают на торец оправки и фиксируют прижимом для ротационной вытяжки 5 (фиг. 1) или 6 (фиг. 2), смонтированным в шпинделе задней бабки, а для формообразования наружной сферической части заготовки до заданной толщины стенки детали режущим инструментом - прижим для механической обработки (фиг. 3). При формообразовании такой поверхности может быть использован, например, резец с режущей кромкой, повторяющей заданную криволинейную образующую.

Деформирующие ролики 7 и 8 перед началом изготовления деталей сводят в радиальном и осевом направлениях для последующего взаимного зеркального перемещения друг относительно друга вдоль образующей оправки, обеспечивая тем самым равенство радиальных, осевых и тенгенциальных нагрузок на каждый ролик в процессе деформирования на обрабатываемом участке заготовки. Используют по крайней мере два одинаковых деформирующих ролика, вершины которых находятся в одной плоскости, перпендикулярной оси оправки.

Проведя указанные выше подготовительные мероприятия, приводят шпиндель с оправкой во вращение и осуществляют газопламенный нагрев вращающейся заготовки до температуры 230÷250°С, при этом температуру в указанном диапазоне поддерживают до перехода на окончательное формообразование частей заготовки деформирующими роликами.

В варианте изготовления детали, состоящей из сферической части, переходящей в оживальную (фиг. 1), используют оправку, имеющую сферическую поверхность со стороны торца, переходящую в оживальную (фиг. 1).

Исходную листовую заготовку устанавливают на торце оправки, совмещая центр заготовки с осью ее вращения, и фиксируют прижимом для ротационной вытяжки, диаметр которого равен или приближен к диаметру перехода сферической поверхности оправки в оживальную.

Прижим со стороны торца оправки может иметь сферическую выемку 9 с радиусом

где  - радиус сферической поверхности оправки, t0 - толщина исходной заготовки (фиг. 3).

- радиус сферической поверхности оправки, t0 - толщина исходной заготовки (фиг. 3).

После включения вращения шпинделя с оправкой, сведения деформирующих роликов в радиальном и осевом направлениях в исходную точку на диаметре врезания и нагрева заготовки, приступают к поэтапному предварительному формообразованию оживальной части заготовки с уменьшением толщины ее стенки до образования между оправкой и заготовкой зазора z=(0,5÷1,2)t0, где t0 - толщина исходной заготовки. Предпочтительно, чтобы указанный зазор был меньше радиуса деформирующего ролика.

На первом этапе предварительного формообразования оживальной части заготовки формируют фланец в виде прямого участка с углом наклона к оси вращения оправки, а начиная со второго этапа - фланцы в виде двух сопряженных участков: прямого с углом наклона к оси вращения и изогнутого в направлении к оправке.

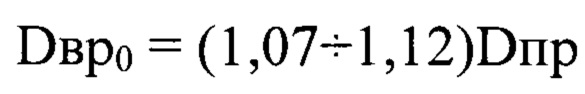

Каждый этап, включая и первый, начинают от диаметра врезания Dвp=(1,07÷1,12)Dпp, где Dпp - диаметр прижима для ротационной вытяжки, а со второго этапа производят горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг s=(0,23÷0,27)Rr, где Rr -радиус деформирующего ролика при вершине.

В процессе предварительного формообразования оживальной части заготовки на каждом этапе формируют угол наклона прямого участка к оси вращения оправки, рассчитываемый в соответствии со следующей зависимостью

где i - номер этапа в общем числе m этапов, необходимых для предварительного формообразования оживальной части заготовки (i=1, 2, 3…m),

α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки,

- толщина заготовки на i-ом этапе,

- толщина заготовки на i-ом этапе,

t0 - толщина исходной заготовки.

Прямой участок формируют до диаметра сопряжения с изогнутым участком.

Радиус изогнутого участка составляет

где D0o -диаметр исходной заготовки.

Кроме того, за счет растягивающих напряжений и давления прижима для ротационной вытяжки на первых этапах предварительного формообразования оживальной части заготовки происходит формообразование внутренней сферической части заготовки.

Сформировав предварительно оживальную часть заготовки, отключают нагрев и на остаточном тепле осуществляют окончательное формообразование оживальной части заготовки деформирующими роликами по профилю оправки до заданной толщины стенки детали, которое ведут с одинаковым зазором между деформирующими роликами и оправкой Δ=(0,35÷0,36)t0.

По завершению формообразования оживальной части заготовки отводят прижим для ротационной вытяжки.

Ротационную вытяжку ведут на следующих режимах станка: частота вращения заготовки в процессе формообразования оживальной части составляет (500÷550) об/мин, скорость подачи деформирующих роликов при формировании прямого участка фланца и скорость прохождения деформирующих роликов при окончательном формообразовании оживальной части составляет (400÷480) мм/мин, а скорость подачи давильного инструмента при формировании изогнутого участка фланца - (650÷750) мм/мин. А после каждого этапа формообразования оживальной части заготовки деформирующие ролики отводят в исходное положение.

Далее остывшую заготовку фиксируют прижимом для механической обработки, имеющим прорези для подвода режущего инструмента и удаления стружки, и осуществляют формообразование наружной сферической части заготовки до заданной толщины стенки детали.

В варианте изготовления детали, состоящей из сферической части, переходящей в цилиндрическую (фиг. 2), используют оправку, имеющую сферическую поверхность со стороны торца, переходящую в цилиндрическую. Заготовку фиксируют прижимом для ротационной вытяжки, диаметр которого меньше радиуса сферической поверхности оправки не менее чем в 2÷2,5 раза.

Так же, как и в ранее описанном варианте, после включения вращения шпинделя с оправкой, сведения деформирующих роликов в радиальном и осевом направлениях в исходную точку на диаметре врезания и нагрева заготовки до температуры 230÷250°С, приступают к поэтапному предварительному формообразованию сферической части заготовки с уменьшением толщины ее стенок до полной укладки заготовки на сферическую поверхность оправки.

На первом этапе формируют фланец в виде прямого участка с углом наклона к оси вращения оправки, а начиная со второго этапа - фланцы в виде трех сопряженных участков: сферического, прямого с углом наклона к оси вращения и изогнутого в направлении к оправке,

Каждый этап начинают от диаметра врезания, рассчитываемый в соответствии со следующей зависимостью

где Dпp - диаметр прижима для ротационной вытяжки (для изготовления детали, состоящей из сферической части, переходящей в цилиндрическую),

i - номер этапа в общем числе m этапов, необходимых для предварительного формообразования частей заготовки (i=1, 2, 3…m),

- начальный диаметр врезания,

- начальный диаметр врезания,

к=(i+1) - коэффициент сходимости заготовки к оправке;

и производя со второго этапа горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг

где Rr - радиус деформирующего ролика.

Сферический участок фланца на каждом этапе формируют до диаметра сопряжения с прямым участком фланца, рассчитываемый в соответствии со следующей зависимостью

Rсфопр - радиус сферической поверхности оправки, путем прохождения деформирующих роликов по траектории, описываемой радиусом

где  - толщина заготовки на i-ом этапе;

- толщина заготовки на i-ом этапе;

t0 - толщина исходной заготовки.

Прямой участок фланца на каждом этапе ведут до диаметра сопряжения с изогнутым и с образованием угла наклона фланца к оси вращения оправки

α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки.

Изогнутый участок фланца на каждом этапе формируют с радиусом

где D0 - диаметр исходной заготовки.

После предварительного формообразования сферической части заготовки фланец имеет угол наклона к оси оправки, достаточный для формообразования цилиндрической части заготовки.

Завершив предварительное формообразование сферической части заготовки, отключают нагрев и на остаточном тепле проводят окончательное формообразование сферической и цилиндрической частей заготовки деформирующими роликами по профилю оправки до требуемой толщины стенки детали с последующим отводом прижима для ротационной вытяжки.

Окончательное формообразование сферической и цилиндрической частей заготовки по профилю оправки производят с одинаковым зазором Δ между деформирующими роликами и оправкой, составляющий (0,49÷0,55)t0.

Далее остывшую заготовку фиксируют прижимом для механической обработки, имеющим прорези для подвода лейзвенного инструмента и удаления стружки, и осуществляют формообразование наружной сферической части заготовки, которая в процессе изготовления детали была в контакте с прижимом для ротационной вытяжки, до заданной толщины стенки детали.

Экспериментально установлено, что для достижения технического результата при изготовлении полых осесимметричных и равнотолщинных сложнопрофильных деталей из малопластичного труднодеформируемого металла с прочностью до 500 Мпа, одни из которых состоят из сферической части, переходящей в оживальную, а другие - из сферической части, переходящей в цилиндрическую, необходимо:

- осуществлять нагрев заготовки до температуры 230÷250°С;

- использовать прижим для ротационной вытяжки при формировании детали, в которой сферическая часть переходит в цилиндрическую с диаметром меньше радиуса сферической поверхности оправки не менее чем в 2÷2,5 раза, а для формирования детали, в которой сферическая часть переходит в оживальную, - с диаметром, равным или приближенным к диаметру перехода сферической поверхности оправки в оживальную;

- соблюдать величину зазора между оправкой и заготовкой при предварительном формообразовании оживальной части, которая должна составлять (0,5÷1,2)t0;

- соблюдать величину зазора между оправкой и демпфирующими роликами при проведении окончательного формообразования сферической и цилиндрической частей заготовки, которая должна составлять (0,49÷0,55) t0;

- соблюдать величину диаметра врезания на каждом этапе при предварительном формообразовании оживальной части заготовки, которая должна составлять (1,07÷1,12) диаметра прижима для ротационной вытяжки;

- соблюдать величину диаметра врезания на каждом этапе при предварительном формообразовании сферической части заготовки, должна составлять Dвp0+(0,5÷0,8)Dпp⋅(к-2);

- соблюдать шаг горизонтального смещения деформирующих роликов со второго этапа на диаметре врезания в сторону шпинделя, который должен составлять (0,23÷0,27) радиуса деформирующего ролика;

- соблюдать шаг горизонтального смещения деформирующих роликов со второго этапа на диаметре врезания в сторону шпинделя, который должен составлять (0,23÷0,27) радиуса деформирующего ролика;

- при определении угла наклона прямого участка к оси вращения оправки на каждом этапе, диаметра сопряжения прямой участка с изогнутым участком и радиуса изогнутого участка фланца использовать зависимости, указанные в формуле изобретения.

Примеры выполнения способа

Сущность заявленного изобретения будет более понятна из приведенных ниже примеров осуществления вариантов изготовления полых сложнопрофильных деталей.

Для изготовления таких деталей были подготовлены два варианта оправок соответствующих профилей и исходные листовые заготовки в виде круга из сплава Д16.

В каждом варианте детали изготавливались ротационной вытяжкой заготовок на токарно-давильном станке с системой ЧПУ модели PS-CNCSXY800HD с дальнейшей механической доработкой.

Предварительно исходную заготовку в каждом варианте устанавливали на торце горизонтально закрепленной на шпинделе станка профильной оправке, совмещая центр заготовки с осью вращения оправки, и фиксировали прижимом для ротационной вытяжки.

Далее включали шпиндель станка с оправкой и перед началом ротационной вытяжки вращающуюся заготовку нагревали до температуры 230÷250°С в течении 30 сек, которую поддерживали в процессе всего формообразования до окончательной укладки заготовки на оправку. Для нагрева заготовки использовали горелку с диаметром сопла 80 мм, которую устанавливали в определенном положении и жестко фиксировали под углом 65° на расстоянии (5÷10)t0 от плоскости исходной заготовки. В качестве газа использовали пропан. Контроль температуры производили пирометром.

Для каждого этапа обработки заготовки деформирующими роликами угол наклона прямого участка к оси вращения оправки, диаметр сопряжения сферического участка с прямым, диаметр сопряжения прямого участка с изогнутым и радиус изогнутого участка рассчитывали в соответствии с заявленными в формуле изобретения для каждого варианта зависимостями.

Для формообразования заготовки использовали деформирующие ролики с радиусом Rr=8 мм.

Частота вращения заготовки в процессе формообразования составляла 500 об/мин.

Скорость подачи давильных инструментов (деформирующих роликов) при формировании прямого участка фланца и скорость прохождения давильного инструмента при окончательном формообразовании поверхности заготовки составляла 400 мм/мин, а скорость подачи давильного инструмента при формировании изогнутого участка - 700 мм/мин.

Деталь, состоящую из сферической части с переходом в оживальную, изготавливали на оправке, имевшей сферическую поверхность с радиусом Rсфопр=19 мм со стороны торца, переходящую в оживальную поверхность.

Для изготовления такой детали использовали исходную заготовку с толщиной стенки t0=6 мм и диаметром D0=176 мм.

Торцевая часть прижима для ротационной вытяжки, обращенная к торцу оправки, имела сферическую выемку с радиусом Rв=25 мм, при этом диаметр такого прижима составлял 20 мм.

Предварительное формообразование заготовки начинали с оживальной части, поэтапно уменьшая ее толщину на 0,1 t0 мм от толщины предыдущего этапа при вращающейся оправке. Зазор в конце предварительного формообразования оживальной части между оправкой и заготовкой составил z=5 мм.

Для чего на первом этапе формировали фланец, состоящий только из прямого участка, а, начиная со второго этапа, - сопряженных прямого и изогнутого участка.

Каждый этап начинали от диаметра врезания Dвр=22 мм при горизонтальном смещении врезания деформирующих роликов в начале каждого этапа на диаметре врезания в сторону шпинделя на шаг s=2 мм.

Предварительное формообразование заготовки было выполнено за 5 этапов.

Затем отключали нагрев заготовки и на остаточном тепле проводили окончательное формообразование оживальной части заготовки давильными инструментами по профилю оправки до требуемой толщины детали. Далее, поменяв прижим для ротационной вытяжки на прижим для механической обработки, приступали к формообразованию резцом наружной сферической части остывшей заготовки до заданной толщины детали 2,4±0,2 мм. Окончательное формообразование вели с одинаковым зазором между давильными инструментами (деформирующими роликами) и оправкой, который составлял Δ=2,1 мм.

Деталь, состоящую из сферической части с переходом в цилиндрическую, изготавливали на оправке, имевшей сферическую поверхность с радиусом Rсф=50 мм со стороны торца, переходящую в цилиндрическую поверхность.

Для изготовления такой детали использовали исходную заготовку толщиной t0=6 мм и диаметром D0=190 мм.

Диаметр прижима для ротационной вытяжки составлял 20 мм.

Предварительное формообразование заготовки начинали со сферической части, поэтапно уменьшая ее толщину, для чего в начале каждого этапа деформирующие ролики подводили к диаметру врезания Dвp0=22 мм, а начиная со второго этапа производили горизонтальное смещение врезания инструмента на диаметре врезания в сторону шпинделя на шаг s=2 мм.

В процессе формообразования на первом этапе формировали фланец в виде прямого участка с углом наклона к оси вращения оправки, а начиная со второго этапа - фланцы в виде трех сопряженных участков: сферического, прямого с углом наклона к оси вращения и изогнутого в направлении к оправке.

Предварительное формообразование вели до полной укладки заготовки на сферическую часть оправки.

После завершения предварительного формообразования сферической части заготовки отключали нагрев и на остаточном тепле проводили формообразование сферической и цилиндрической частей заготовки давильными инструментами (деформирующими роликами) по профилю оправки до требуемой толщины детали 3,2±0,2 мм, с последующим отводом прижима для ротационной вытяжки.

Предварительное формообразование заготовки было выполнено за 4 этапа.

Остывшую заготовку фиксировали прижимом для механической обработки и формировали резцом наружную сферическую поверхность, которая в процессе изготовления детали была в контакте с прижимом для ротационной вытяжки, до заданной толщины детали 3,2±0,2 мм. Формообразование вели с одинаковым зазором между деформирующими роликами и оправкой, который составлял Δ=3,0 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2279942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2010 |

|

RU2449848C1 |

| Способ изготовления оболочек сложного профиля | 2022 |

|

RU2801801C1 |

Группа изобретений относится к изготовлению детали, состоящей из сферической части, переходящей в оживальную. Деталь изготавливают из исходной листовой заготовки в виде круга, зафиксированной с помощью прижима для ротационной вытяжки на торце профильной оправки, повторяющей форму детали. Предварительное формообразование частей детали начинают с оживальной части и ведут деформирующими роликами, вершины которых находятся в одной плоскости, перпендикулярной оси оправки. На первом этапе формируют фланец в виде прямого участка с углом наклона к оси вращения оправки, а начиная со второго этапа - фланцы в виде двух сопряженных участков: прямого с углом наклона к оси вращения и изогнутого в направлении к оправке. Начинают каждый этап, включая и первый, от диаметра врезания Dвр=(1,07-1,12)Dпр, где Dпр - диаметр прижима для ротационной вытяжки, и производя со второго этапа горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг s=(0,23-0,27)Rr, где Rr - радиус деформирующего ролика при вершине. Окончательное формообразование оживальной части заготовки проводят с последующим отводом прижима для ротационной вытяжки. В результате уменьшаются отклонения геометрии деталей от заданной и исключается образование наплывов перед зоной деформации. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Способ изготовления полых осесимметричных сложнопрофильных деталей, в процессе которого вначале изготавливают исходную листовую заготовку в виде круга из малопластичного труднодеформируемого металла с прочностью до 500 МПа, которую устанавливают на торце профильной оправки горизонтально закрепленной на шпинделе токарно-давильного станка с ЧПУ, совмещая центр заготовки с осью вращения оправки, имеющей сферическую поверхность со стороны торца, переходящую в оживальную, а также фиксируют прижимом для ротационной вытяжки с диаметром, равным или приближенным к диаметру перехода сферической поверхности оправки в оживальную; включают вращение шпинделя с оправкой; подвергают заготовку нагреву до температуры 230-250°С; сводят по крайней мере два одинаковых деформирующих ролика, вершины которых находятся в одной плоскости, перпендикулярной оси оправки, в радиальном и осевом направлениях в исходную точку на диаметре врезания для последующего взаимного зеркального перемещения друг относительно друга вдоль образующей оправки, обеспечивая равенство радиальных, осевых и тангенциальных нагрузок на каждый ролик в процессе деформирования заготовки на обрабатываемом участке;

и приступают к поэтапному предварительному формообразованию оживальной части заготовки с уменьшением толщины ее стенки до образования между оживальной поверхностью оправки и заготовкой зазора z=(0,5-1,2)t0, где t0 -толщина исходной заготовки,

формируя на первом этапе фланец в виде прямого участка с углом наклона к оси вращения оправки, а со второго этапа - фланцы в виде двух сопряженных участков: прямого с углом наклона к оси вращения и изогнутого в направлении к оправке;

начинают каждый этап, включая и первый, от диаметра врезания Dвp=(l,07-1,12)Dпp, где Dпp - диаметр прижима для ротационной вытяжки,

и производя со второго этапа горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг s=(0,23-0,27)Rr, где Rr - радиус деформирующего ролика при вершине;

при этом угол наклона прямого участка к оси вращения оправки на каждом этапе, включая и первый, который составляет

где i - номер этапа в общем числе m этапов, необходимых для предварительного формообразования оживальной части заготовки (i=1, 2, 3…m),

α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки,

- толщина заготовки на i-ом этапе,

- толщина заготовки на i-ом этапе,

t0 - толщина исходной заготовки;

прямой участок, начиная со второго этапа, формируют до диаметра сопряжения с изогнутым участком;

а изогнутый участок - с радиусом, который составляет

Rизi=(2,2-2,5)D0-0,3D0⋅(к - 1),

где D0 -диаметр исходной заготовки;

к=(i+1) - коэффициент сходимости заготовки к оправке,

причем за счет растягивающих напряжений и давления прижима для ротационной вытяжки на первых этапах происходит формообразование внутренней сферической части заготовки,

после чего отключают нагрев и на остаточном тепле проводят окончательное формообразование оживальной части заготовки до заданной толщины стенки детали при одинаковом зазоре между деформирующими роликами и оправкой, с последующим отводом прижима для ротационной вытяжки;

далее остывшую заготовку фиксируют прижимом для механической обработки и осуществляют формообразование наружной сферической части заготовки до заданной толщины стенки детали.

2. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 1, отличающийся тем, что окончательное формообразование оживальной части заготовки по профилю оправки производят с одинаковым зазором между деформирующими роликами и оправкой Δ=(0,35-0,36)t0.

3. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 1, отличающийся тем, что зазор между оправкой и заготовкой меньше радиуса деформирующего ролика.

4. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 1, отличающийся тем, что прижим для ротационной вытяжки со стороны торца оправки имеет сферическую выемку с радиусом  - радиус сферической поверхности оправки.

- радиус сферической поверхности оправки.

5. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 1, отличающийся тем, что исходную заготовку изготавливают из дюралюминия с прочностью до 500 МПа, например, из сплава Д16.

6. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 1, отличающийся тем, что частота вращения заготовки в процессе формообразования оживальной части составляет 500-550 об/мин, скорость подачи инструмента при формировании прямого участка фланца и скорость прохождения деформирующих роликов при окончательном формообразовании оживальной части составляет 400-480 мм/мин, а скорость подачи деформирующих роликов при формировании изогнутого участка фланца - 650-750 мм/мин.

7. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 1, отличающийся тем, что формообразование наружной сферической части заготовки до заданной толщины стенки детали осуществляют режущим инструментом.

8. Способ изготовления полых осесимметричных сложнопрофильных деталей, в процессе которого вначале изготавливают исходную листовую заготовку в виде круга из малопластичного труднодеформируемого металла с прочностью до 500 МПа, которую устанавливают на торце профильной оправки горизонтально закрепленной на шпинделе токарно-давильного станка с ЧПУ, совмещая центр заготовки с осью вращения оправки, имеющей сферическую поверхность со стороны торца, переходящую в цилиндрическую, а также фиксируют прижимом для ротационной вытяжки с диаметром меньше радиуса сферической поверхности оправки не менее, чем в 2-2,5 раза; включают вращение шпинделя с оправкой; подвергают заготовку нагреву до температуры 230-250°С; сводят по крайней мере два одинаковых деформирующих ролика, вершины которых находятся в одной плоскости, перпендикулярной оси оправки, в радиальном и осевом направлениях в исходную точку на диаметре врезания для последующего взаимного зеркального перемещения друг относительно друга вдоль образующей оправки, обеспечивая равенство радиальных, осевых и тангенциальных нагрузок на каждый ролик в процессе деформирования заготовки на обрабатываемом участке; и приступают к поэтапному предварительному формообразованию сферической части заготовки с уменьшением толщины ее стенок до полной укладки заготовки на сферическую поверхность оправки,

формируя на первом этапе фланец в виде прямого участка с углом наклона к оси вращения оправки,

а со второго этапа - фланцы в виде трех сопряженных участков: сферического, прямого с углом наклона к оси вращения и изогнутого в направлении к оправке;начинают каждый этап, включая и первый, от диаметра врезания, который составляет

где Dпp - диаметр прижима для ротационной вытяжки,

i - номер этапа в общем числе m этапов, необходимых для предварительного формообразования частей заготовки (i=1, 2, 3…m),

к=(i+1) - коэффициент сходимости заготовки к оправке,

Dвp0=(l,07-1,12)Dпp - начальный диаметр врезания,

осуществляя со второго этапа горизонтальное смещение деформирующих роликов на диаметре врезания в сторону шпинделя на шаг

s=(0,23-0,27)Rr, где Rr - радиус деформирующего ролика при вершине;

при этом на каждом этапе, начиная со второго, сферический участок формируют до диаметра сопряжения с прямым участком, который составляет

Rcфoпp - радиус сферической поверхности оправки, путем прохождения деформирующих роликов по траектории, описываемой радиусом

где

- толщина заготовки на i-ом этапе, прямой участок - до диаметра сопряжения с изогнутым участком и с образованием угла наклона фланца к оси вращения оправки

- толщина заготовки на i-ом этапе, прямой участок - до диаметра сопряжения с изогнутым участком и с образованием угла наклона фланца к оси вращения оправки

α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки,

t0 -толщина исходной заготовки;

а изогнутый участок - с радиусом, который составляет

где D0 - диаметр исходной заготовки;

после завершения предварительного формообразования сферической части заготовки отключают нагрев и на остаточном тепле проводят формообразование сферической и цилиндрической частей заготовки до заданной толщины стенки детали при одинаковом зазоре между деформирующими роликами и оправкой, с последующим отводом прижима для ротационной вытяжки;

далее остывшую заготовку фиксируют прижимом для механической обработки и осуществляют формообразование наружной сферической части заготовки, которая в процессе изготовления детали была в контакте с прижимом для ротационной вытяжки, до заданной толщины стенки детали.

9. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 8, отличающийся тем, что окончательное формообразование сферической и цилиндрической частей заготовки по профилю оправки производят с зазором между деформирующими роликами и оправкой Δ=(0,49-0,55)t0.

10. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 8, отличающийся тем, что на первом этапе формируют фланец в виде прямого участка с углом наклона к оси вращения оправки, который составляет

где

α0=90° - угол между плоскостью исходной заготовки и осью оправки перед началом предварительного формообразования заготовки;

- толщина заготовки на i-ом этапе,

- толщина заготовки на i-ом этапе,

t0 -толщина исходной заготовки.

11. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 8, отличающийся тем, что исходную заготовку изготавливают из дюралюминия с прочностью до 500 МПа, например, из сплава Д16.

12. Способ изготовления полых осесимметричных сложнопрофильных деталей по п. 8, отличающийся тем, что формообразование наружной сферической части заготовки, которая в процессе изготовления детали была в контакте с прижимом для ротационной вытяжки, до заданной толщины стенки детали осуществляют режущим инструментом.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЖИВАЛЬНОЙ ОБОЛОЧКИ СО ЗНАЧИТЕЛЬНЫМ ПЕРЕПАДОМ ПРОФИЛЯ ОБЖАТИЕМ ЗА ОДИН ИЛИ НЕСКОЛЬКО ПРОХОДОВ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 2009 |

|

RU2434704C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 2007 |

|

RU2360760C1 |

| Пылесос | 1981 |

|

SU961664A1 |

Авторы

Даты

2024-07-08—Публикация

2023-08-04—Подача