Изобретение относится к области обработки металлов давлением, а именно к способам изготовления стальных сосудов высокого давления и может быть использовано при изготовлении стальных сосудов из углеродистых и легированных сталей, работающих под давлением, используемых в различных хозяйственных областях при изготовлении огнетушителей, кислородных и других газовых баллонов.

К сосудам предъявляются высокие требования по геометрической точности, качеству обработанной поверхности, герметичности и прочности.

Важнейшей задачей при изготовлении оболочек, представляющих собой основной корпусной деталью сосудов высокого давления является обеспечение высокой точности геометрических размеров, высокого качества обработанной поверхности, зависящих от стойкости деформирующего инструмента, а также высокая конструктивная и циклическая прочность при высокой производительности и низкой себестоимости.

Известен способ изготовления осесимметричных корпусов, работающих под давлением патент РФ №2295416, кл. МПК В21Д 51/24, опубл. 20.03.2007, БИ №8.

Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки в два прохода, низкотемпературный отжиг.

Используют легированную сталь, осуществляют закалку и отпуск, ротационную вытяжку осуществляют без промежуточного отжига.

Известен также способ изготовления баллонов из конструкционных малоуглеродистых сталей для сжиженного газа, описанный в патенте РФ №1798589, кл. МПК Р17С 1/00, опубл. 28.02.1993.

Баллон изготавливают из сваренных в стык тонкостенных оболочек, получаемых ротационной вытяжкой.

Недостатками данных способов является низкое качество обработанной поверхности из-за низкой стойкости деформирующего инструмента.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления стальных тонкостенных цилиндрических деталей методом ротационной вытяжки, описанный в книге М.А. Гредитора «Давильные работы и ротационное выдавливание», изд. Машиностроение, г. Москва, 1971 г., стр. 111, рис. 66,67.

На трехроликовых давильно-раскатных станках выполняют ротационную вытяжку тонкостенных цилиндрических деталей из стальных заготовок, получаемых вытяжкой из кружка на прессовом оборудовании. Заготовка устанавливается и закрепляется на оправке (поз. 1) рис. 66. Затем давильные ролики вдавливаются в заготовку (поз. II и III), обеспечивая утонение заготовки до заданной толщины за несколько переходов с промежуточным отжигом и травлением окисной пленки.

При ротационной вытяжке заготовок из никелевых или легированных сталей используют смазочно-охлаждающую жидкость в виде одной части масла с двадцатью частями воды. Поверхность оправки и внутренняя поверхность обработанной заготовки покрывают слоем смазки на основе лития или коллоидального цинка (стр. 115).

К недостаткам данного способа относится низкая точность и качество обработанной поверхности деталей из-за низкой стойкости деформирующего инструмента - роликов и оправки, а также низкий коэффициент использования металла, обусловленный использованием кружка при изготовлении заготовки под ротационную вытяжку на прессовом оборудовании.

Кроме того, применение смазочно-охлаждающей жидкости в виде смеси масла с водой неэффективно из-за малого количества смазывающего вещества этой смеси, а смазка на основе лития или коллоидного цинка не универсальна и малоэффективна при обработке заготовок из углеродистых и легированных сталей с другим химическим составом.

Недостатком способа, принятого за прототип, является также нанесение смазки только на внутреннюю поверхность деталей и на наружную поверхность оправки, а наружная поверхность заготовки и деформирующих роликов оставляют без смазки.

Задачей технического решения, принятого заявителем за прототип, является получение тонкостенных цилиндрических деталей методом ротационной вытяжки на трехроликовых давильно-раскатных станках из заготовок, получаемых вытяжкой из кружка на прессовом оборудовании.

Общими признаками с предлагаемым заявителями способом является наличие прессовых операций получения заготовок, термических операций в виде отжига и ротационной обработки в виде ротационной вытяжки с использованием смазочно-охлаждающей жидкости и смазки.

В отличие от прототипа, предлагаемый заявителями способ изготовления стальных тонкостенных оболочек сосудов высокого давления основан на том, что выполняют резку труб на мерные заготовки, калибровку заготовок по наружной или внутренней поверхности за одну или несколько операций с предварительным, промежуточным и окончательным рекристаллизационным отжигом, предварительную механическую обработку, ротационную вытяжку заготовок за один или несколько переходов с отжигом, уменьшающим внутренние напряжения после первого и последнего переходов и отжигом рекристаллизационным перед последним переходом, при этом при прессовой и ротационной обработке в качестве смазки рабочих поверхностей деформирующего инструмента и заготовок используют эмульсию перфторполиэфиркислоты в индустриальном масле, кроме того на рабочие поверхности деформирующего инструмента прессовой и ротационной обработки наносят антифрикционное фторсодержащее покрытие, затем выполняют окончательную механическую обработку.

В частных случаях, то есть в конкретных формах выполнения изобретение характеризуется следующими признаками:

- в качестве смазки рабочих поверхностей деформирующего инструмента и наружной поверхности заготовок используют эмульсию перфторполиэфиркислоты 6МФК-180 в индустриальном масле при соотношении компонентов, масс %: (0,2÷10) и (99,8÷90), соответственно;

- на рабочие поверхности деформирующего инструмента наносят антифрикционное фторсодержащее покрытие в виде (0,5÷5)% раствора перфторполиэфиркислоты 6МФК-180 в хладоне 113.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности изготовления стальных тонкостенных оболочек сосудов высокого давления с высокой точностью геометрических размеров и качеством обработанной поверхности, конструктивной и циклической прочностью, высокой стойкостью деформирующего инструмента, высоким коэффициентом использования металла, низкой трудоемкостью и себестоимостью изготовления.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе, включающем прессовую, термическую и ротационную обработку заготовок с использованием смазочно-охлаждающей жидкости и смазки, особенность заключается в том, что выполняют резку труб на мерные заготовки, калибровку заготовок по наружной или внутренней поверхности за одну или несколько операций с предварительным, промежуточным и окончательным рекристаллизационным отжигом, предварительную механическую обработку, ротационную вытяжку заготовок за один или несколько переходов с отжигом, уменьшающим внутренние напряжения после первого и последнего переходов и отжигом рекристаллизационным перед последним переходом, при этом при прессовой и ротационной обработке в качестве смазки рабочих поверхностей деформирующего инструмента и заготовок используют эмульсию перфторполиэфиркислоты в индустриальном масле, кроме того на рабочие поверхности деформирующего инструмента наносят антифрикционное фторсодержащее покрытие, затем выполняют окончательную механическую обработку.

Новая совокупность операций, а также наличие связей между ними позволяет, в частности, за счет:

- резки труб на мерные заготовки повысить коэффициент использования металла;

- калибровки заготовок за одну или несколько операций по наружной или внутренней поверхности, в зависимости от номенклатуры труб, обеспечить необходимые диаметральные размеры заготовок под последующую обработку;

- предварительного, промежуточного и окончательного рекристаллизационного отжига снять наклеп, повысить пластичность и снизить твердость металла заготовок под калибровку и под дальнейшую механическую и ротационную обработку;

- предварительной механической обработки обеспечить необходимые размеры заготовок под ротационную вытяжку;

- ротационной вытяжки заготовок за один или несколько переходов с промежуточными отжигами получить тонкостенную оболочку с высокой точностью геометрических размеров и качеством обработанной поверхности;

- выполнения отжига, уменьшающего внутренние напряжения после первого и последнего перехода снизить уровень внутренних остаточных напряжений заготовок без уменьшения предела прочности металла заготовки;

- выполнения рекристаллизационного отжига перед последним переходом ротационной вытяжки снять наклеп металла, повысить пластичность и снизить твердость металла заготовки;

- использования в качестве смазки рабочих поверхностей деформирующего инструмента и заготовок эмульсии перфторполиэфиркислоты в индустриальном масле снизить силу трения в очагах деформации, повысить точность и качество обрабатываемой поверхности оболочек и повысить стойкость деформирующего инструмента;

- нанесения на рабочие поверхности деформирующего инструмента антифрикционного фторсодержащего покрытия повысить срок службы деформирующего инструмента, сократить потери времени на замену изношенного инструмента, повысить точность и качество обрабатываемой поверхности, снизить трудоемкость и себестоимость изготовления оболочек;

- выполнения окончательной механической обработки подготовить заготовки оболочек для соединения с комплектующими деталями.

Новая совокупность операций, а также наличие связей между ними позволяет, в частности, за счет:

- использования в качестве смазки рабочих поверхностей деформирующего инструмента и наружной поверхности заготовок эмульсии перфторполиэфиркислоты 6МФК-180 в индустриальном масле при соотношении компонентов, масс %: (0,2÷10) и (99,8÷90), соответственно, обеспечить оптимальное соотношение компонентов, при содержании перфторполиэфиркислоты менее 0,2% возрастает сила трения, при содержании более 10% увеличивается расход перфторполиэфиркислоты и возрастает стоимость эмульсии;

- нанесения на рабочие поверхности деформирующего инструмента антифрикционного фторсодержащего покрытия в виде (0,5÷5) % раствора перфторполиэфиркислоты 6МФК-180 в хладоне 113 обеспечить оптимальное соотношение компонентов раствора, так как при содержании менее 0,5% перфторполиэфиркислоты в растворе снижается износостойкость инструмента, а при содержании более 5% увеличивается расход перфторполиэфиркислоты и возрастает стоимость раствора.

Признаки, отличающие предлагаемое техническое решение, от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно можно сделать вывод о соответствии критерию «изобретательный уровень».

Сущность изобретения заключается в том, что в способе изготовления стальных тонкостенных оболочек сосудов высокого давления выполняют резку труб на мерные заготовки, калибровку заготовок по наружной или внутренней поверхности за одну или несколько операций с предварительным, промежуточным и окончательным рекристаллизационным отжигом, предварительную механическую обработку, ротационную вытяжку заготовок за один или несколько переходов с отжигом, уменьшающим внутренние напряжения после первого и последнего переходов и отжигом рекристаллизационным перед последним переходом, при этом при прессовой и ротационной обработке в качестве смазки рабочих поверхностей деформирующего инструмента и заготовок используют эмульсию перфторполиэфиркислоты в индустриальном масле, кроме того на рабочие поверхности деформирующего инструмента наносят антифрикционное фторсодержащее покрытие, затем выполняют окончательную механическую обработку.

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен процесс калибровки трубных заготовок 21 и 22 пуансоном 1 в матрице 3, установленной в бандаже 4, 5 - смазочная жидкость, залитая в полость между матрицей 3, бандажом 4 и заготовкой 21, А и Б - рабочие поверхности пуансона 1 и матрицы 3.

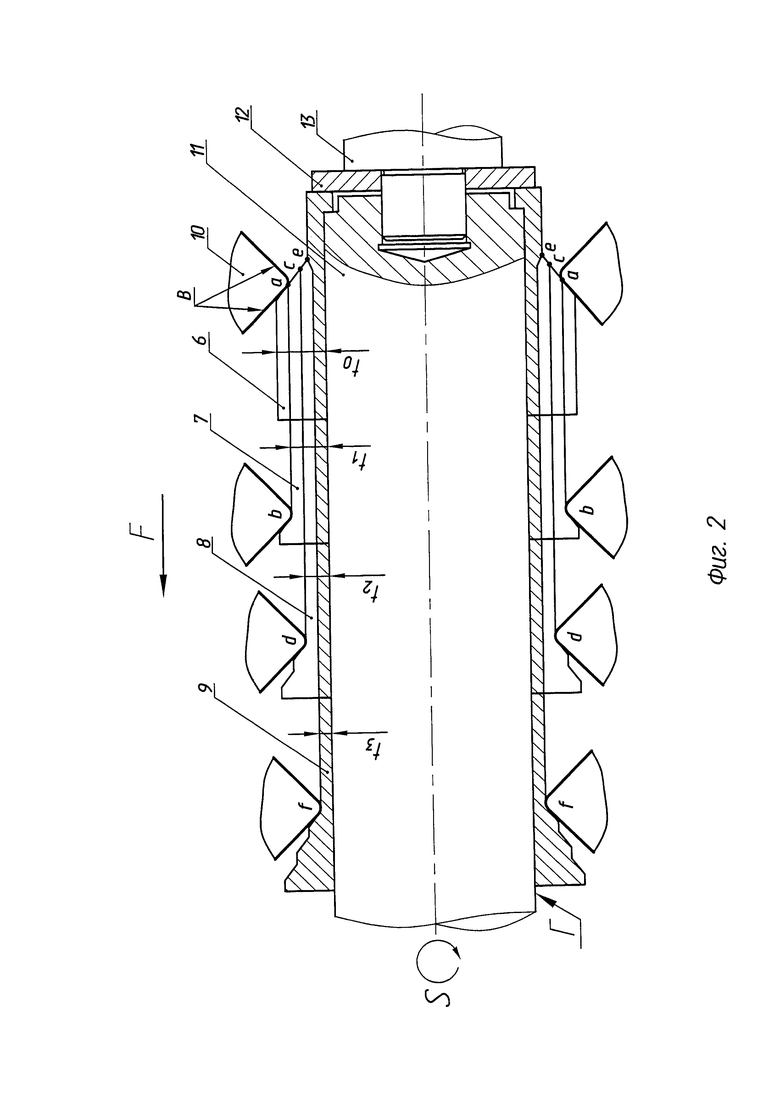

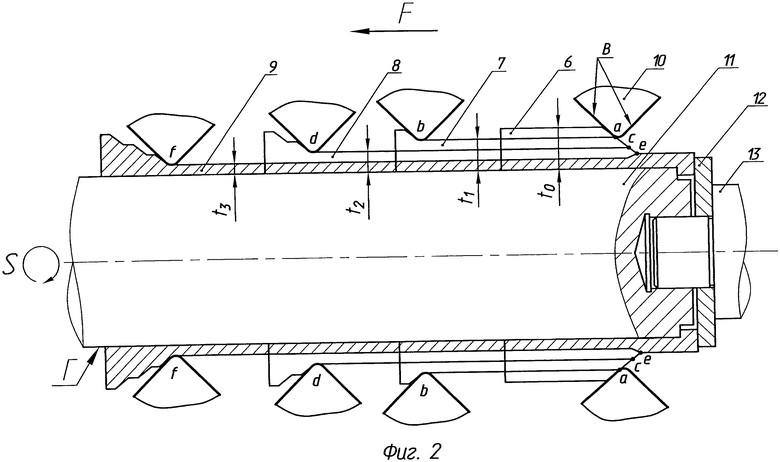

На фиг. 2 изображен процесс ротационной вытяжки заготовки 6 толщиной стенки t0 (мм) за несколько переходов деформирующими роликами 10 на оправке 11.

Заготовка 6 установлена на оправке 11 и зафиксирована на ней кольцом 12 и прижимом 13.

На фиг. 2 также изображены: 7 - заготовка первого перехода, автраектория роликов 10 первого перехода, t1 (мм) - толщина стенки заготовки первого перехода, 8 - заготовка второго перехода, cd - траектория роликов 10 второго перехода, t2 (мм) - толщина стенки заготовки второго перехода, 9 - заготовка последнего перехода, ef - траектория роликов 10 последнего перехода, t3 (мм) - толщина стенки заготовки последнего перехода.

В - рабочие поверхности роликов 10.

Г - рабочая поверхность оправки 11.

Sмин-1 - скорость вращения оправки и заготовки.

Fмм/мин - осевая подача роликов.

Предлагаемый способ изготовления стальных тонкостенных оболочек осуществляется следующим образом.

Вначале выполняют резку труб из углеродистых и легированных сталей на мерные заготовки на трубоотрезных станках.

Выполняют отжиг рекристаллизационный смягчающий в электропечах. Затем калибруют заготовки по наружной или внутренней поверхности за одну или несколько операций, в зависимости от номенклатуры труб, на гидравлических прессах с промежуточным и окончательным рекристаллизационным смягчающим отжигом.

При рабочем ходе пресса смазочная жидкость 5, на основе эмульсии перфторполиэфиркислоты в индустриальном масле, поступает на рабочие поверхности А и Б деформирующего инструмента - пуансона 1 и матрицы 3, и наружные поверхности заготовок 21 и 22.

На рабочие поверхности А пуансона 1 и Б матрицы 3 нанесено антифрикционное фторсодержащее покрытие.

После этого выполняют предварительную механическую - токарную обработку на токарных станках по наружной и внутренней и торцевым поверхностям с получением необходимых размеров для последующей ротационной вытяжки. Получают заготовку 6 (фиг. 2) под дальнейшую обработку.

Ротационную вытяжку выполняют на давильно-раскатных станках за один или несколько переходов (фиг. 2) деформирующими роликами 10 на оправке 11.

Заготовку 6 с толщиной стенки t0 (мм) устанавливают на оправку 11 и фиксируют на ней кольцом 12 и прижимом 13.

Ротационную вытяжку за несколько переходов выполняют с промежуточным отжигом, уменьшающим внутренние напряжения после первого и последнего переходов и с рекристаллизационным смягчающим отжигом перед последним переходом.

На первом переходе получают заготовку 7 с толщиной t1 (мм) при перемещении роликов 10 по траектории ав, заготовку 8 с толщиной t2 (мм) получают на втором переходе при перемещении роликов 10 по траектории cd, заготовку 9 с толщиной t3 (мм) - на последнем переходе при перемещении роликов по траектории ef.

В процессе ротационной вытяжки в качестве смазки рабочих поверхностей В и Г, соответственно, роликов 10 и оправки 11 и заготовок 6, 7, 8 по наружной поверхности используют эмульсию перфторполиэфиркислоты в индустриальном масле.

На рабочие поверхности В и Г, соответственно, роликов 10 и оправки 11 нанесено антифрикционное фторсодержащее покрытие.

Выполняют окончательную механическую - токарную обработку.

Пример 1.

Горячедеформированные трубы из легированной стали СП28 (28Х3СНМВФА) режут на мерные заготовки на трубоотрезных станках.

Получают трубные заготовки размером 425×20 мм и длиной 500 мм. Выполняют рекристаллизационный смягчающий отжиг в электропечах.

Затем трубные заготовки калибруют по наружному диаметру (фиг. 1) за две операции с промежуточным и окончательным рекристаллизационным отжигом.

Перед калибровкой на рабочие поверхности А пуансона 1 и Б матрицы 3 наносят высокостойкое антифрикционное фторсодержащее покрытие в виде (0,5-5)% раствора перфторполиэфиркислоты 6МФК-180 в хладоне 113 с длительным сроком действия и многократно повышающее срок службы деформирующего инструмента.

При рабочем ходе пресса смазочная жидкость 5 (фиг. 1) в виде эмульсии перфторполиэфиркислоты в индустриальном масле при соотношении компонентов, масс %: (0,2÷10) и (99,8÷90), соответственно, поступает из полости между бандажем 4 и заготовкой 21 на рабочие поверхности Б матрицы 3 и на наружную поверхность заготовок 21 и 22.

После первого перехода калибровки получают заготовки оболочек размером 420×20 мм, и после второго перехода размером 415×20 мм.

Затем выполняют предварительную токарную обработку на токарных станках с получением заготовки 6 с размером 412×12 (мм) (фиг. 2).

Выполняют ротационную вытяжку заготовки 6 (фиг. 2) за три перехода на давильно-раскатных станках.

После первого перехода получают заготовку 7 с толщиной стенки t1=8 (мм), после второго перехода - заготовку 8 с толщиной стенки t2=5 (мм), после третьего перехода заготовку 9 с толщиной стенки t3=2,5 (мм).

После первого и третьего перехода выполняют отжиг, уменьшающий внутренние напряжения.

Перед третьем переходом выполняют рекристаллизационный смягчающий отжиг.

Перед ротационной вытяжкой на рабочие поверхности В и Г деформирующего инструмента - роликов 10 и оправки 11 наносят высокостойкое антифрикционное фторсодержащее покрытие в виде (0,5÷5)% раствора перфторполиэфиркислоты 6МФК-180 в хладоне 113 с длительным сроком действия, многократно повышающее срок службы роликов и оправки.

Перед каждым переходом ротационной вытяжки на рабочие поверхности В и Г роликов 10 и оправки 11, а также на наружные поверхности заготовок 6, 7 и 8 наносят смазку в виде эмульсии перфторполиэфиркислоты в индустриальном масле, при соотношении компонентов, масс %: (0,2÷10) и (99,8÷90), соответственно.

В процессе ротационной вытяжки на каждом переходе на рабочие поверхности роликов, оправки и наружные поверхности заготовок подается смазочно-охлаждающая жидкость в виде индустриального масла.

Затем выполняют окончательную токарную обработку.

Пример 2

Горячедеформированные трубы из углеродистой стали сталь 10 режут на мерные заготовки размером 425×18 мм длиной 425 мм.

Выполняют рекристаллизационный смягчающий отжиг.

Перед калибровкой на рабочие поверхности пуансона 1 и матрицы 3 (фиг. 1) наносят высокостойкое антифрикционное покрытие (см. пример 1)

Затем трубные заготовки калибруют по наружному диаметру за одну операцию с получением заготовки размером 420×18 мм.

При рабочем ходе пресса смазка 5 поступает на рабочие поверхности Б матрицы 3 и на наружную поверхность заготовок (см. пример 1).

Выполняют рекристаллизационный смягчающий отжиг.

Затем выполняют предварительную токарную обработку с получением заготовки 6 (фиг. 2) с размерами 416×12 мм.

Перед ротационной вытяжкой на рабочие поверхности В и Г роликов 10 и оправки 11 наносят высокостойкое антифрикционное фторсодержащее покрытие (см. пример 1).

Выполняют ротационную вытяжку заготовки 6 за два перехода с рекристаллизационным смягчающим отжигом перед вторым переходом.

Перед каждым переходом ротационной вытяжки на рабочие поверхности В и Г роликов 10 и оправки 11, а также на наружные поверхности заготовок 6,7 наносят смазку (см. пример 1).

В процессе ротационной вытяжки на каждом переходе подается смазочно-охлаждающая жидкость (см. пример 1).

После первого перехода получают заготовку 7 толщиной t1=6,5 мм, после второго перехода - заготовку 8 толщиной t2=2,2 мм.

Выполняют отжиг уменьшающий напряжения.

В заключение выполняют окончательную токарную обработку.

Выполнение способа в соответствии с изобретением обеспечивает возможность изготовления стальных тонкостенных оболочек сосудов высокого давления с высокой точностью и качеством обработанной поверхности, высокой стойкостью деформирующего инструмента, высокой конструктивной и циклической прочностью, низким уровнем остаточных напряжений, высоким коэффициентом использования металла, низкой трудоемкостью и себестоимостью изготовления.

Изобретение может быть использовано при производстве различных стальных оболочек.

Указанный положительный эффект подтвержден испытаниями оболочек, изготовленных по данному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления тонкостенных осесимметричных стальных оболочек | 2015 |

|

RU2615959C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления оболочек переменного сечения | 2021 |

|

RU2779127C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

Изобретение относится к области обработки металлов давлением, а именно к изготовлению прессовой, термической и ротационной обработкой стальных тонкостенных оболочек сосудов высокого давления. Выполняют резку труб на заготовки, калибровку, механическую и ротационную обработку, при этом при калибровке и ротационной вытяжке используют эмульсию перфторполиэфиркислоты в индустриальном масле в качестве смазки и смазочно-охлаждающей жидкости, а также антифрикционное фторсодержащее покрытие деформирующего инструмента в виде раствора перфторполиэфиркислоты в хладоне 113. В результате обеспечивается повышение стойкости деформирующего инструмента, повышение точности геометрических размеров и качества обрабатываемой поверхности, повышение конструктивной и циклической прочности и снижение внутренних напряжений. 2 з.п. ф-лы, 2 ил., 2 пр.

1. Способ изготовления стальных тонкостенных оболочек сосудов высокого давления, включающий прессовую, термическую и ротационную обработку заготовок с использованием смазочно-охлаждающей жидкости и смазки, отличающийся тем, что выполняют резку трубы на мерные заготовки, калибровку заготовок по наружной или внутренней поверхности за несколько операций с предварительным, промежуточным и окончательным рекристаллизационным отжигом, предварительную механическую обработку, ротационную вытяжку заготовок с отжигом, уменьшающим внутренние напряжения после первого и последнего переходов и отжигом рекристаллизационным перед последним переходом, при этом при прессовой и ротационной обработке в качестве смазки рабочих поверхностей деформирующего инструмента и заготовок используют эмульсию перфторполиэфиркислоты в индустриальном масле, причем на рабочие поверхности деформирующего инструмента наносят антифрикционное фторсодержащее покрытие, затем выполняют окончательную механическую обработку.

2. Способ по п. 1, отличающийся тем, что в качестве смазки рабочих поверхностей деформирующего инструмента и наружной поверхности заготовок используют эмульсию перфторполиэфиркислоты 6МФК-180 в индустриальном масле при соотношении компонентов, мас. %: (0,2÷10) и (99,8÷90), соответственно.

3. Способ по п. 1, отличающийся тем, что на рабочие поверхности деформирующего инструмента наносят антифрикционное фторсодержащее покрытие в виде (0,5÷5)% раствора перфторполиэфиркислоты 6МФК-180 в хладоне 113.

| Гредитор М.А | |||

| Давильные работы и ротационное выдавливание | |||

| изд | |||

| Машиностроение, Москва, 1971, с.111, рис | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| US 4989434 A1, 05.02.1991. | |||

Авторы

Даты

2019-12-25—Публикация

2019-09-10—Подача