Предлагаемое техническое решение относится к области машиностроения и может быть использовано в системах управления транспортными средствами, в частности в качестве устройства, задающего по команде машиниста режим работы силового оборудования.

Известен реостатный контроллер ЭКГ-39 и кулачковый контроллер КВ-70 [Руководство по эксплуатации вагонов метрополитена моделей 81-717.5 и 81-714.5 Акционерное общество «Метровагонмаш». М.: «ТРАНСПОРТ», 1993, стр.49, 91]. Реостатный контроллер ЭКГ-39 состоит из кулачкового барабана, кулачковой шайбы, стальных рейки и ящика, съемного кожуха, литых рам, контактного устройства, кулачкового элемента, редуктора, угольника и электродвигателя. Кулачковый контроллер КВ-70 содержит верхнее и нижнее основания, соединенные между собой угольниками и рейками. Внутри корпуса размещены два барабана - главный и реверсивный, расположенные на одном валу и сблокированные между собой. Контактные устройства расположены по обе стороны кулачковых контактных элементов.

Наиболее близким по технической сущности является контроллер для управления транспортным средством [RU 2210127, опубл. 10.08.2000], содержащий корпус, крышку, рукоятку. В корпусе контроллера для управления транспортным средством установлен вал, на котором закреплен ротор с зубчатым венцом, кодовый диск, диск с фигурным пазом, соединенные рукояткой. Блок датчиков установлен с возможностью регулировки положения. Соосно с валом установлены жестко закрепленные в корпусе контроллера для управления транспортным средством катушка возбуждения, якорь с зубчатым венцом и крышкой. В корпусе контроллера для управления транспортным средством установлен проходящий через фигурный паз, подпружиненный фиксатор с катушкой возбуждения, расположенной на корпусе фиксатора. Количество зубьев венца якоря кратно количеству зубьев зубчатого венца ротора.

Недостатками этих контроллеров являются:

- малая надежность;

- большое энергопотребление в рабочем состоянии;

- невозможность резкого безпрепятственного переключения позиций из максимальной ходовой до максимальной тормозной.

Сущность изобретения состоит в том, что предлагаемый контроллер содержит корпус, орган управления, блок датчиков, механизм фиксации. Отличительным признаком заявляемого контроллера является то, что механизм фиксации состоит из подпружиненного рычага, закрепленного на каретке с воможностью перемещения его плеча по профильной планке, установленной на корпусе контроллера. Механизм стопорения каретки выполнен в виде установленной в корпусе органа управления подпружиненной кнопки с толкателем, причем толкатель упирается в верхнюю часть коромысла, закрепленного с возможностью поворота на стойке каретки. Нижняя часть коромысла расположена напротив свободного плеча упорного рычага, закрепленного с возможностью поворота на каретке, причем подпружиненный конец упорного рычага каретки упирается в упор, жестко закрепленный на корпусе контроллера. Блок датчиков и магниты жестко закреплены с зазором напротив друг друга в корпусе контроллера, а зазор перекрывается шторкой, установленной на каретке. Технический результат предлагаемого контроллера состоит в повышении надежности и уменьшении энергопотребления.

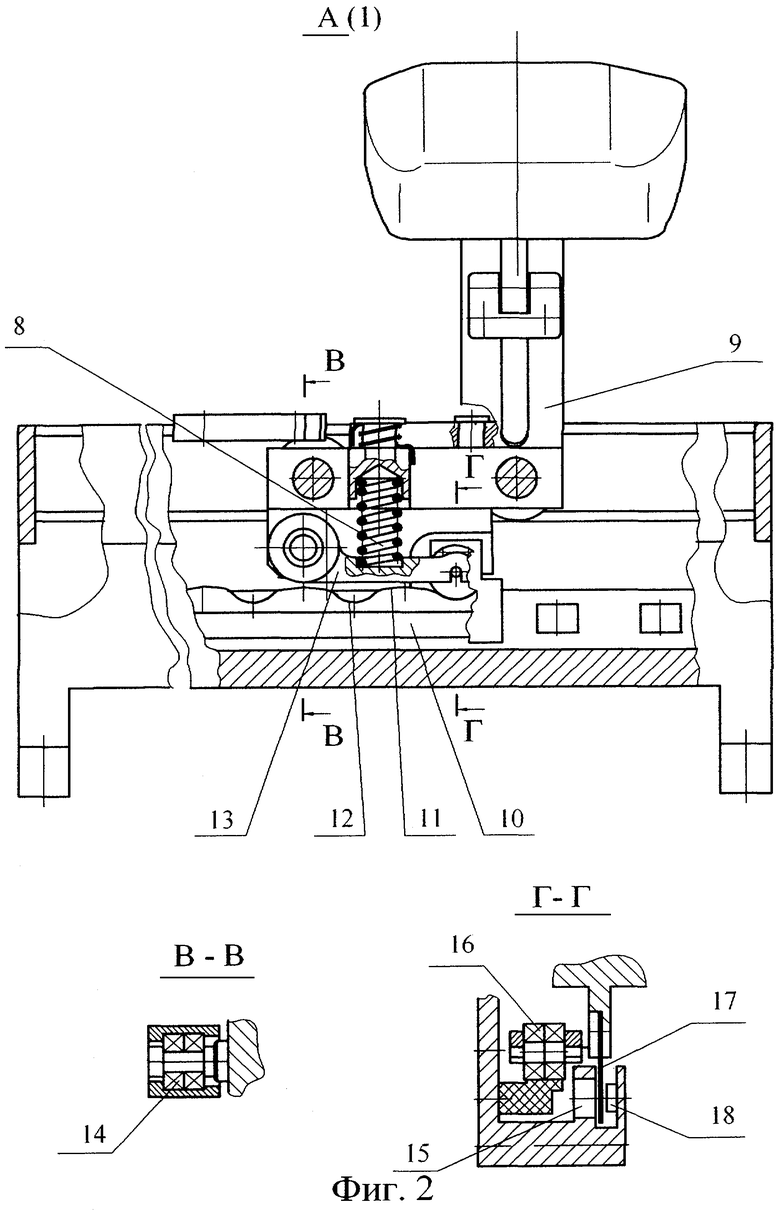

На фиг.1 представлен пример конструктивного выполнения контроллера.

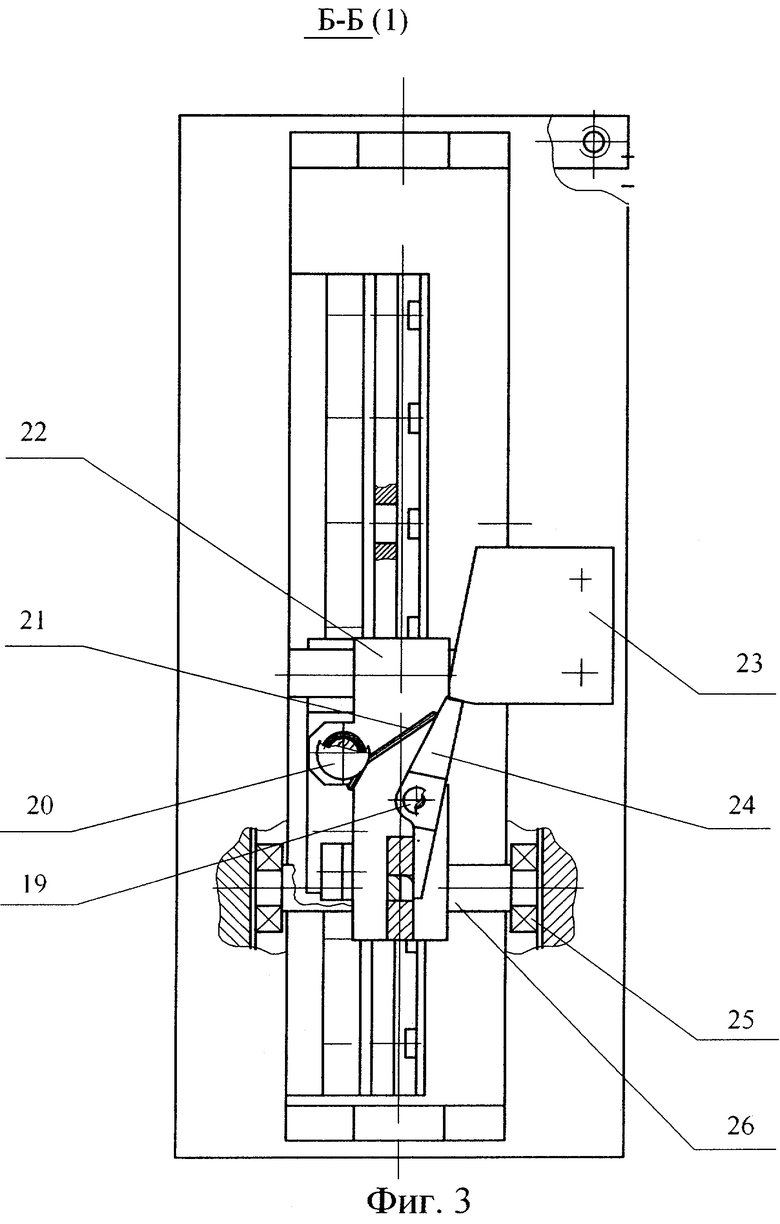

На фиг.2 представлен вид А и разрезы В-В и Г-Г контроллера.

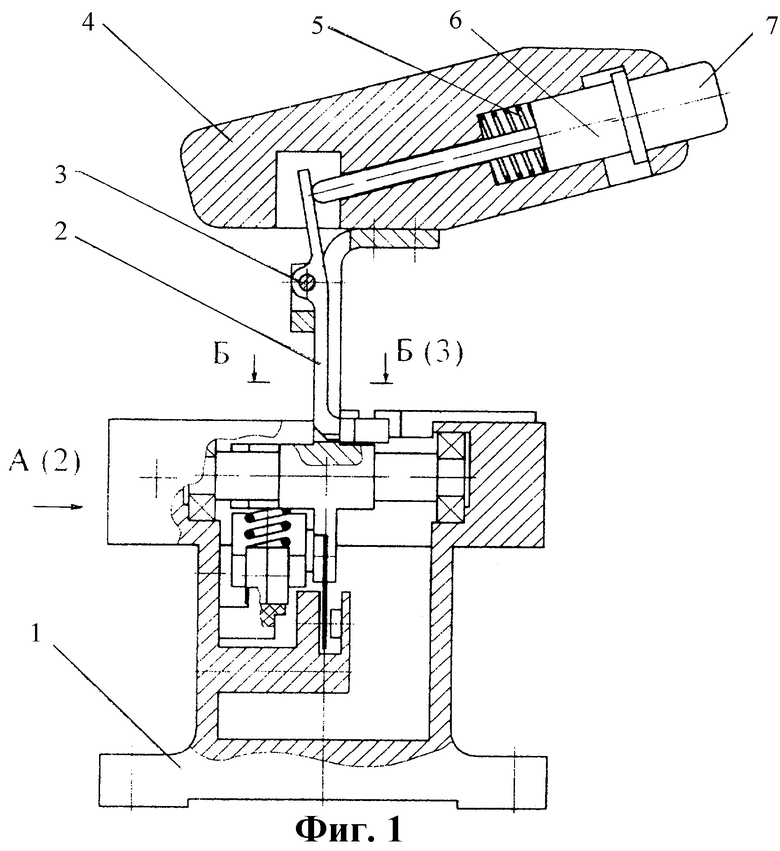

На фиг.3 представлен разрез Б-Б контроллера.

Контроллер состоит из корпуса 1, коромысла 2, оси коромысла 3, корпуса органа управления (рукоятки) 4, пружины 5, толкателя 6, кнопки 7, пружины 8, стойки каретки 9, профильной планки 10 с выступами 11 и впадинами 12, рычага 13, подшипников рычага 14, магнитов 15, подшипников 16, шторки 17, датчиков Холла 18, оси упорного рычага 19, оси пружины 20, пружины 21, каретки 22, упора 23, упорного рычага 24, подшипников 25, стержня 26.

Контроллер содержит корпус 1, механизм фиксации, состоящий из подпружиненного рычага 13, закрепленного на каретке 22 с возможностью перемещения его плеча по профильной планке 10, установленной на корпусе 1 контроллера. Механизм стопорения каретки выполнен в виде установленной в корпусе рукоятки 4, кнопки 7 с пружиной 5 и толкателем 6, причем толкатель 6 упирается в верхнюю часть коромысла 2, закрепленного на оси 3 стойки каретки 9. Нижняя часть коромысла 2 расположена напротив свободного плеча упорного рычага 24, закрепленного на оси 19 каретки 22, причем подпружиненный конец упорного рычага 24 каретки 22 упирается в упор 23, жестко закрепленный на корпусе контроллера 1. Датчики Холла 18 и магниты 15 жестко закреплены с зазором напротив друг друга в корпусе контроллера 1, а зазор перекрывается шторкой 17, установленной на каретке 22. На каретке 22 установлена ось 20 с пружиной 21.

Контроллер работает следующим образом. Изначально каретка 22 находится в нейтральном положении, при этом пружина 8 через рычаг 13 поджимает подшипники 16 к впадинам 12 профильных реек 10, а подпружиненный конец упорного рычага 24 упирается в упор 23. При нажатии на кнопку 7 усилие передается через коромысло 2 на свободный конец упорного рычага 24, при этом подпружиненный конец рычага сходит с упора 23.

Одновременно при приложении усилия в горизонтальном направлении от себя к рукоятке 4 каретка 22 начинает двигаться, при этом усилие в начале выхода подшипников 16 из впадин 12 профильных реек 10 возрастает, а после перехода подшипников 16 вершин выступов 11 профильной рейки 10 под действием усилия пружины 8 автоматически переходит в следующее фиксированное положение.

При перемещении каретки 22 из одного фиксированного положения в другое шторка 17 каретки 22 поочередно перекрывает магнитный зазор между датчиками Холла 18 и магнитами 15, закрепленными на корпусе контроллера, при этом датчики выдают сигналы управления тяговыми двигателями транспортного средства (ходовые сигналы XI...XN). При перемещении каретки в противоположном направлении после ее упора в корпус контроллера происходит переключение ходовых позиций от XN до XI, затем через нейтральное положение в тормозные позиции TI...TN до упора каретки 22 в корпус контроллера 1, причем при переходе нейтрального положения подпружиненный конец упорного рычага 24 скользит по упору 23 и не препятствует движению каретки 22, а в позициях TI...TN датчики Холла 18 выдают сигналы управления на тормозные системы транспортного средства. При выходе каретки в нейтральное положение из положений TN...TI подпружиненный конец упорного рычага 24 упирается в упор 23, и движение каретки стопорится.

Повышение надежности, снижение энергопотребления достигается за счет использования в предлагаемом контроллере механического устройства фиксации положений каретки без применения электрокоммутационных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЛЕР | 2009 |

|

RU2412500C1 |

| СЕЛЕКТОР РЕЖИМОВ УПРАВЛЕНИЯ АВТОМАТИЧЕСКОЙ ТРАНСМИССИЕЙ АВТОМОБИЛЯ | 2013 |

|

RU2551786C1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| Устройство для хранения и выдачи предметов | 2015 |

|

RU2614198C1 |

| УСТРОЙСТВО ДЛЯ ВЫБОРА РЕЖИМОВ УПРАВЛЕНИЯ АВТОМАТИЧЕСКОЙ ТРАНСМИССИЕЙ АВТОМОБИЛЯ | 2012 |

|

RU2491459C1 |

| КОНТРОЛЛЕР | 2008 |

|

RU2374717C1 |

| Товарный регулятор ткацкого станка | 1982 |

|

SU1101484A1 |

| УСТРОЙСТВО ДЛЯ ПРИЁМА, ХРАНЕНИЯ И ВЫДАЧИ ПРЕДМЕТОВ | 2022 |

|

RU2783490C1 |

| Устройство для выдачи билета и сдачи | 1979 |

|

SU868800A1 |

| Устройство ввода команд для системы управления экскаватором | 2023 |

|

RU2809499C1 |

Изобретение относится к транспортному оборудованию и предназначено для использования в системах управления транспортными средствами, в частности, в качестве устройства, задающего по команде машиниста режим работы силового оборудования. Контроллер содержит корпус, орган управления, блок датчиков, механизм фиксации. Последний состоит из подпружиненного рычага, закрепленного на каретке с возможностью перемещения его плеча по профильной планке, установленной на корпусе контроллера. Механизм стопорения каретки выполнен в виде установленной в корпусе органа управления подпружиненной кнопки с толкателем. Толкатель упирается в верхнюю часть коромысла, закрепленного с возможностью поворота на стойке каретки. Нижняя часть коромысла расположена напротив свободного плеча упорного рычага, закрепленного с возможностью поворота на каретке. Подпружиненный конец упорного рычага каретки упирается в упор, жестко закрепленный на корпусе контроллера. Блок датчиков и магниты жестко закреплены с зазором напротив друг друга в корпусе контроллера. Зазор перекрывается шторкой, установленной на каретке. Технический результат от применения контроллера состоит в повышении надежности и уменьшении энергопотребления. 3 ил.

Контроллер, содержащий корпус, орган управления, блок датчиков, механизм фиксации, отличающийся тем, что механизм фиксации состоит из подпружиненного рычага, закрепленного на каретке с возможностью перемещения его плеча по профильной планке, установленной на корпусе контроллера, механизм стопорения каретки выполнен в виде установленной в корпусе органа управления подпружиненной кнопки с толкателем, причем толкатель упирается в верхнюю часть коромысла, закрепленного с возможностью поворота на стойке каретки, а нижняя часть коромысла расположена напротив свободного плеча упорного рычага, закрепленного с возможностью поворота на каретке, подпружиненный конец упорного рычага каретки упирается в упор, жестко закрепленный на корпусе контроллера, блок датчиков и магниты жестко закреплены с зазором напротив друг друга в корпусе контроллера, зазор перекрывается шторкой, установленной на каретке.

| КОНТРОЛЛЕР ДЛЯ УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2001 |

|

RU2210127C2 |

| RU 96102830 А, 10.05.1998 | |||

| КОНТРОЛЛЕР КРАНА МАШИНИСТА ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2228867C1 |

| RU 95105212 A1, 20.01.1997. | |||

Авторы

Даты

2006-11-10—Публикация

2005-06-02—Подача