1

Изобретение относится к машиностроению.

Известные автоматы для сборки В сварки изделий, преимущественно цанг с трубками механических; карандашей, содержа щие размещенные на станине и связанные между собой механизмом ; у правления, бунк&ры, механизм подачи, механизм взаимной ориентации и сборки, устройство для сварки и транспортирующее устройство, не обеспечивают высокой производительности процесса l}.

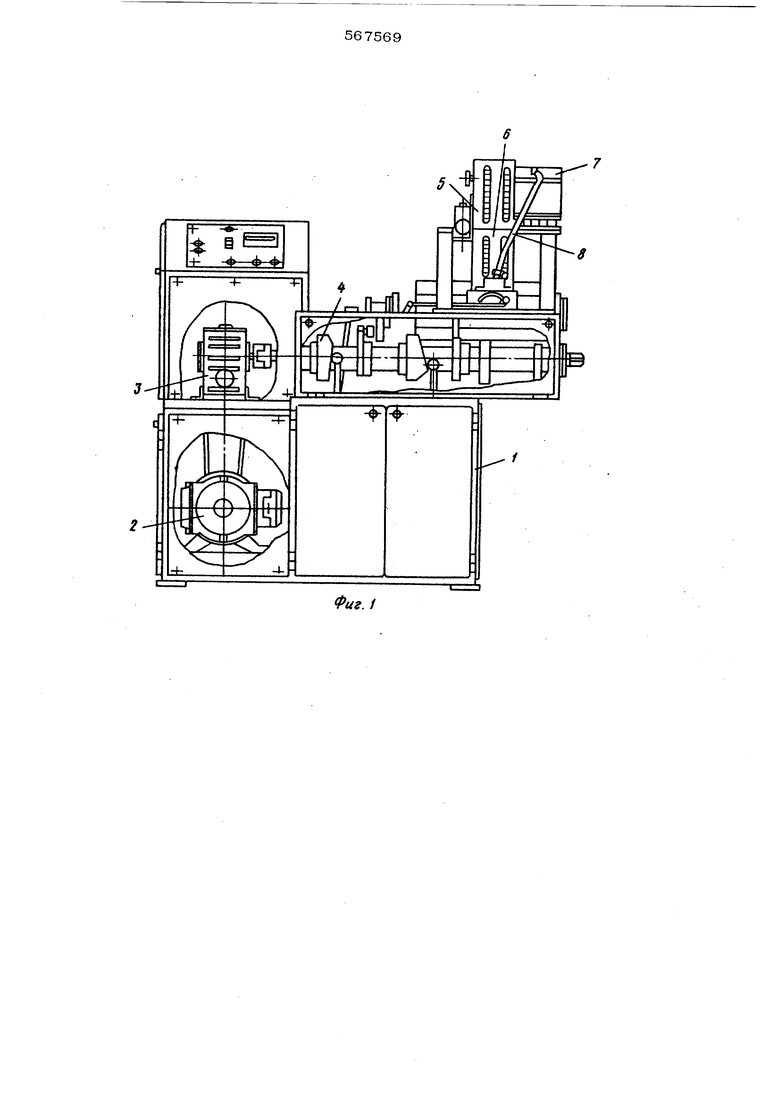

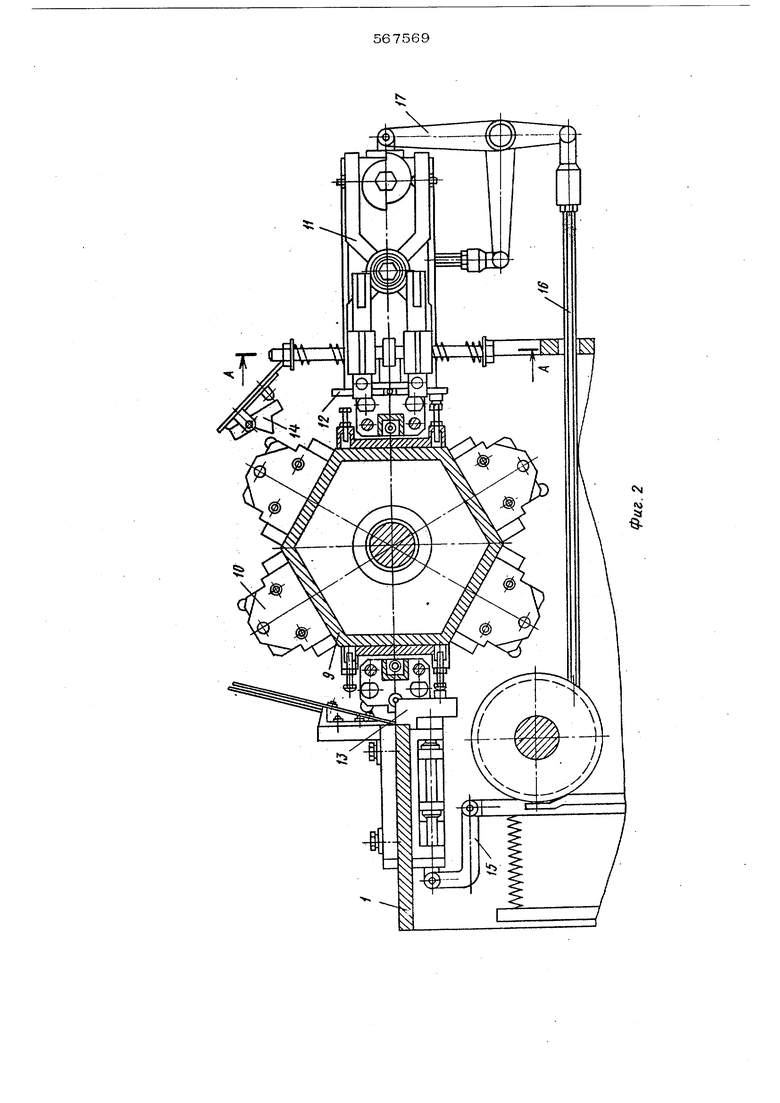

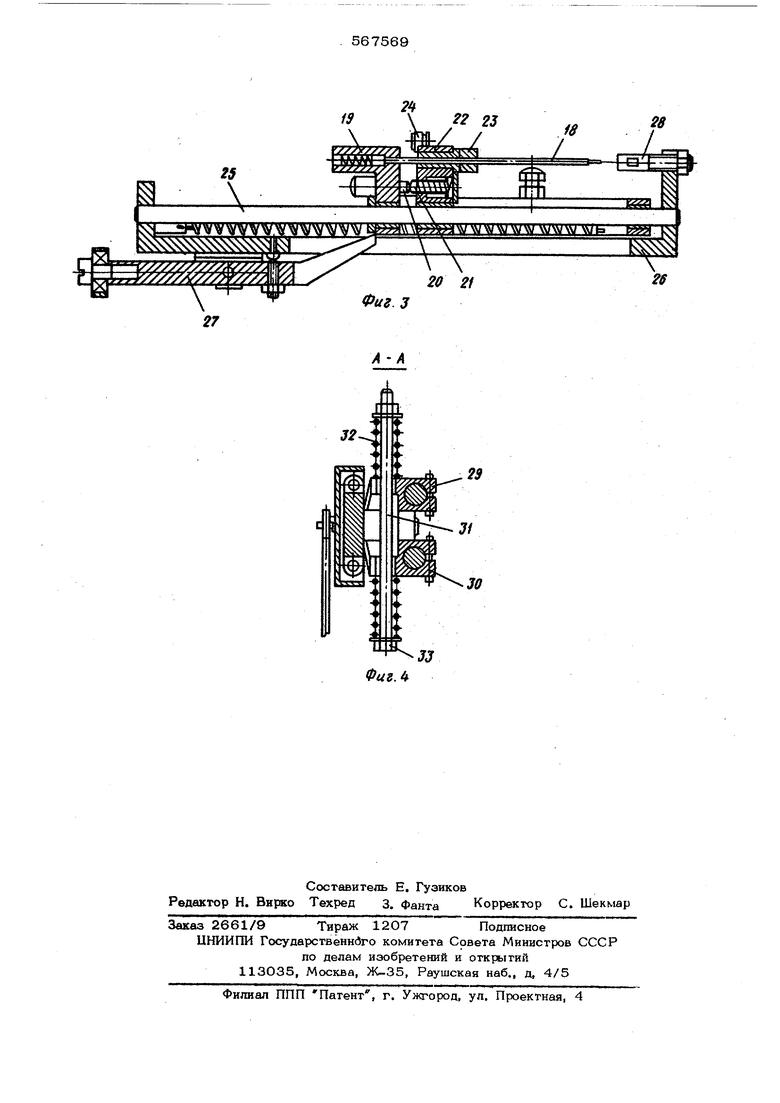

Описываемый автомат позволяет повысить производительность труда за счет того, что Механизм подачи деталей выполнен в виде закрепленного на станине корпуса и Г-образного отсекателя с профильной канавкой и подпружиненными прижимными планками, установленного с возможностью перемещения по корпусу,оснащенному собачками. Транспортирующее устройство выполнено в виде многопозиционного поворотного стола, установленного на станине и несущего механизмы взаимной ориентации и сборки, каждый из которых выполней в виде установленного на поворот ном столе корпуса и подпружиненной иглы с буртиком, размещенной,в свою очередь, в подпружиненной каретке, установленной с возможностью перемещения по направляющим упомянутого корпуса, несущего упор и подпружиненный рычаг, взаимодействующий с кареткой, снабженной толкателями, воздействующими на подпружиненные плунжеры второй каретки, установленной с воэможностью йеремещения по указанным направляющим и снабженной упорной втулкой с отверстиями для прохода иглы и флаж,ком, взаимодействующим с закрепленными на станине датчиками контроля. Устройство ДЛЯ сварки установлено на станине по другую сторону поворотного стола относительно механизма подачи; и выполнено в виде двух шарнирно -соединенных рычагов, несущи сварочные электроды и стянутых стержнем, снабженным двумя тарированными пружинами, размещенными между соответствующими упорами, закрепленными на разных концах стержня, а механизм управления выполнен и виде кулачкового распределительного вала На фиг, 1 изображен автомат, общий вид; на фиг. 2 - размещение основных механизмов автомага; на фиг. 3 - механизм орвеятапщ .и сборки; на 4иг. 4 - сечение Аг-А фиг. 2. На станине 1 автомата устано;влены эле тродвигатель 2, червячный редуктор 3, ку лачковый распределительный вал 4, бункер 5 и магазин 6 для подачи трубок, бункер 7 и магазин 8 для подачи цанг, новоротный стол 9 с закрепленными на нем ме хавизмамн|1О ориентации и сборки, устройство 11., для сварки с электродами 12, механизм 13 подачи деталей и датчик 14 контроля качества сборки. Механизм подачи деталей (питательУ состоящий из неподвижного корпуса, снабженного собачками и Г-обрааного отсекателя с продольной канавкой и подпружиненвымв прижимными планками, установлен- наго в направляющих корпуса с возможност поступательного перемещения, снабжен рыч гом 15, а устройство для сварки - тягой 16 и рыча1х м 17. Механизмы ориентации и сборки выполНевы в виде установленного на поворотном стопе корпуса, подпружиненной иглы 18 с буртиком и регулируемого упора с поднут -. рение. Игла установлена в подпружиненной ка ретке 19, на которой закренлены толкатели 20, воздействующие на подпружиненные плунжеры 21 второй каретки 22 с упорной сменной втулкой 23, имеющей отверстие для прохода иглы 18, и флажком 24. Каретки 19 и 22 установлены на направляюошх 25, закрепленных в корпусе 26, несущем подпружиненный рычаг 27 и регулируемый упор 28 Устройство для сварки состоит из двух шарнирно соединенных рычагов 29 и ЗО с закрепленными на них электрододержателями с электродами 12, к которым подводят ся гибкие медные шины от сварочного трансформатора. Через отверстия в рычагах 29и ЗО проходит стержень 31, на котором установлены две тарированные пружины 32, упирающиеся одними концами в уычвги, а другими концами - в р эгулируемые упорл 33, закреплен ные на концах стержня 31. Конструкция устройства для сварки обесп чивает выравнивание усилия прижатия электродов к свариваемому изделию при неравномерном износе электродов или при смещении свариваемого изделия относительно торцов электрода. Автомат работает, следующим образом. Детали, например и трубка, подлежащие сбо{же и сварке, из бункеров 5 и 7 через магазины 6 и 8 под действием собственного веса подаются в профильный паз Г-образного отсекателя механизма подачи 13. Подпружиненные планки отсекателя удерживают попавшие в профильный паз цангу и трубку при перемещении отсекателя на позицию сборка. На этой позиции каретка 19 с иглой 18 и кареткой 22 под действием рычага, связанного с кулачковым валом, перемеща;ются по направляющим 25 к упору 28. Собираемые детали (трубка и цанга) нанизываются на иглу с буртиком н центрмрукшим поясом, ориентируются друг oiw носительно друга и, перемещаясь до упора 28, собираются. Возможный разброс в размерах собираемых деталей компенсируется подпружнниванием иглы 18 и подпружиненной (плунжвром 21) кареткой 22. Собранные детали фиксируются рычагом 27, который препятствует отходу каретки 19 с иглой 18 и кареткой 22 назад. О качестве сборки можно судить по флажку 24, положение которого зависит от наличия деталей и правильности их . Затем поворотный стол 9 поворачивается на 1/6 часть окружности (привод механизма шагового поворота кинематически связан с распределительным кулачковым валом), а Г-образный отсекатель возвращается В исходное положение, и цикл загрузки и сборки повторяется на очередном механизме 10 ориентации и сборки. Одновременно другой механизм ориентации и сборки с собранными для сварки дета, лямр поступает на позицию сварка . При подходе к этой позиции флажок 24, в случае правильной сборки свариваемых деталей, взаимодействует с датчиком контроля качества сборки, закрепленным неподвижно на станине 1. Датчик контроля выдает сигнал, разрешающий сварку, в электрическую схему автомата. Если одна или обе детали не поступили на сборку или сборка произведена неправильно, флажок 24 не взаимодействует с датчи ком 14 и сварки не происходит, хотя элекгроды сжимаются, На позиции сварка устройство для сварки 11 через систему рычагов и плеч, кинематически связанных с кулачковым распределительньтм валом 4, перемещается влево, Электроды 12 смыкаются, и происходит сварка. Затем электроды размыкаются, устройство для сварки 11 отходит в исходное положение, после чего поворотный стол 9 поворачивается снова на 1/6 оборота. При рычаг 27 механизма 10 ориентации и сборки со сваренным изделием наезжает на неподвижный упор. Каретка 19 с иглой 18 и кареткой 22 возвращаются в , исходное положение под действием возвраГной пружины, а сваренные детали выпадают в специальный бункер. Для повышения производитеяьноста технологические операции в автомате совме Шены по времени. Пока на одном механизме ориентации и сборки производится сборка, н другом механизме происх1эдит сварка. При перемещении с одной промежуточной позиции на позицию сварка осущес-рвляется контроль сборки, а при переходе с позиции сварка на следующую, сваренные детали сбрасываются в бункер. Ф о р м у л а и а о б ре те ни я 1. Автомат для сборки и сварки изделий, преимущественно цанг с трубками механических карандашей, содержащий размещевнь в на. станине и связанные меж. ду собой механиа лом управления бункеры, механизм подачи механизм взаимной ориентации и сборки, устройство для сварки, транспортирующее устройство, о t л и ч а ю щ и и с я тем, что, с целью повышения производительности, механизм подачи деталей выполнен в виде закрепленного 1ш станине корпуса и Г образного отсека- Теля с про4)ильной канавкой и подпружиненными прижимными планками, уст 1новленного с возможностью перемещения до корпусу, оснащенному собачками, транспортирующее устройство выполнено в виде многопозиционного поворотного стола, установленного на станине и несущего механизмы взаимной ориентации и сборки, каждый из которых выполнен в виде установленного на поворотном столе корпуса и подпружиненной иглы с буртиком, размешенной, в свою очереда, в подпружиненной каретке, установленной с возможностью перемещения по, направляющим упомянутого корпуса, несущего упор и подпружиненный рычаг, взаимодействующий с кареткой, снабхсенной толкателями, воздействующими на подпружиненные плунжеры второй каретки, установленной с возможностью перемещения по указанным направляющим и снабженной упорной втулкой с отверстием для прохода иглы и флажком, взаимодействующим с закреплённым на станине датчиком контроля; устройство для сварки У тановлено на станине по другую сторону поворотного стола относительно мехшшзма подачи и выполнено в виде двухшар5с2йрно соединен- йых рычагов, несущих сварочные электроды и стянутых стержнем, снабженным двумя тарированными пружинами, размещенными между со- ответствующиыиупоракш, закрепленными на разных концах стержня. 2. Автомат по п. 1, отли чающий с я тем, что механизм управления выполнен в виде кулачкового распределитель ного вала. Источники информации, пряшятые во внимание при экспертизе; 1. Авторское свидетельство № 304083 кл. В 23 К 11/10, 11.08.68. Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| АВТОМАТИЧЕСКАЯ линия для свАрКи КОЛЁС | 1968 |

|

SU219721A1 |

| Автомат для сборки шариковых авторучек | 1978 |

|

SU766901A1 |

| СТАНОК ДЛЯ СБОРКИ | 1964 |

|

SU162464A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Автомат для сборки | 1978 |

|

SU763032A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Автомат для сборки комбинированной петли | 1977 |

|

SU743837A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

23

ФигЛ

Авторы

Даты

1977-08-05—Публикация

1974-07-08—Подача